铍青铜及热处理

- 格式:doc

- 大小:32.50 KB

- 文档页数:2

铍青铜得热处理专业:冶金姓名:易高松学号:20061369铍青铜就就是一种用途极广得沉淀硬化型合金。

经固溶及时效处理后,强度可达1250-1500MPa(1250-1500公斤)。

其热处理特点就就是:固溶处理后具有良好得塑性,可进行冷加工变形。

但再进行时效处理后,却具有极好得弹性极限,同时硬度、强度也得到提高。

一、铍青铜得固溶处理、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、二、铍青铜得时效处理、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、三、铍青铜得去应力处理一、铍青铜得固溶处理一般固溶处理得加热温度在780-820℃之间,对用作弹性组件得材料,采用760-780℃,主要就就是防止晶粒粗大影响强度。

固溶处理炉温均匀度应严格控制在±5℃。

保温时间一般可按1小时/25mm计算,铍青铜在空气或氧化性气氛中进行固溶加热处理时,表面会形成氧化膜。

虽然对时效强化后得力学性能影响不大,但会影响其冷加工时工模具得使用寿命。

为避免氧化应在真空炉或氨分解、惰性气体、还原性气氛(如氢气、一氧化碳等)中加热,从而获得光亮得热处理效果。

此外,还要注意尽量缩短转移时间(此淬水时),否则会影响时效后得机械性能。

薄形材料不得超过3秒,一般零件不超过5秒。

淬火介质一般采用水(无加热得要求),当然形状复杂得零件为了避免变形也可采用油。

二、铍青铜得时效处理铍青铜得时效温度与Be得含量有关,含Be小于2、1%得合金均宜进行时效处理。

对于Be大于1、7%得合金,最佳时效温度为300-330℃,保温时间1-3小时(根据零件形状及厚度)。

铍青铜弹簧触指焊接及热处理关键技术研究韩丽娟;王路平;张金岭;李亚磊;郝留成【摘要】采用熔焊技术,通过硬度、抗拉强度检测及金相分析,对铍青铜(QBe2)弹簧触指成形过程中的焊接及热处理关键技术进行了研究.试验证明,热处理前的弹簧触指焊接接头硬度偏低(平均值为133.6 HV),抗拉强度平均值为534 MPa.在真空条件下,Y态十时效处理条件下的母材与焊接接头的硬度比固溶十时效状态下的稍高些;时效时间延长至90 min时,焊接接头与母材的硬度均达到400 HV以上,焊接接头抗拉强度平均值为820 MPa,接近QBe2原材料Y态的抗拉强度(872 MPa),从而满足了弹簧触指的使用要求.%Using fusion welding technology,the key welding and heat treatment of the be-bronze screw-contact solder joints in the forming process were researched through hardness and tensile strength testing,and metallographic analysis.The test results showed that the hardness value was lower (average was 133.6 HV) and the average tensile strength was 534 MPa for solder joint before doing heat treatment.Under vacuum condition,the hardness of the base material and welded joints on the Y + aging treatment were slightly higher than that of the solution--aging treatment.When the aging time was extended to 90 min,the hardness of the solder joints and base material were increased about 400 HV including the solder joint tensile strength average of 820 MPa which was closing with the tensile strength of the base material that the value was 872 Mpa,all of that can meet the using requirements of the screw-contact.【期刊名称】《新技术新工艺》【年(卷),期】2013(000)008【总页数】3页(P96-98)【关键词】QBe2;熔焊;固溶;时效;硬度;抗拉强度【作者】韩丽娟;王路平;张金岭;李亚磊;郝留成【作者单位】河南平高电气股份有限公司,河南平顶山467001;河南平高电气股份有限公司,河南平顶山467001;平高集团有限公司,河南平顶山467001;平高集团有限公司,河南平顶山467001;河南平高电气股份有限公司,河南平顶山467001【正文语种】中文【中图分类】TG44弹簧触指是SF6封闭式组合电器(GIS)中的关键零部件之一,起到电连接作用。

铍青铜硬度铍青铜是一种具有良好机械性能和耐腐蚀性能的合金,由铜、铍和其他元素组成。

其中,铍的添加可以显著提高合金的硬度。

在本文中,我们将探讨铍青铜硬度的相关内容,包括硬度测试方法、影响硬度的因素以及铍青铜硬度的应用等。

一、硬度测试方法测量材料的硬度是评估其抗表面变形或穿刺能力的重要方法之一。

对于铍青铜来说,常用的硬度测试方法有以下几种:1. 洛氏硬度测试:洛氏硬度测试是一种常用的金属硬度测试方法,通过在钢球或钻石锥形体上加作用力,测量产生的表面压痕深度来计算硬度值。

洛氏硬度测试可以快速、简单地评估铍青铜的硬度。

2. 布氏硬度测试:布氏硬度测试是另一种常用的金属硬度测试方法,通过在金属表面施加一定载荷,然后测量产生的表面压痕的直径来计算硬度值。

布氏硬度测试受到压痕直径的影响,可以对不同部位的铍青铜硬度进行精确评估。

3. 维氏硬度测试:维氏硬度测试是通过在金属表面施加一定载荷,然后测量产生的表面压痕的对角线长度来计算硬度值。

对于铍青铜等硬度较高的材料,维氏硬度测试可以提供更准确的硬度值。

4. 柯氏硬度测试:柯氏硬度测试是通过在金属表面施加一定载荷,然后测量产生的表面压痕的对角线长度来计算硬度值。

柯氏硬度测试对于测量铍青铜这种硬度较高的材料也是一种常用的方法。

二、影响硬度的因素铍青铜的硬度受到多种因素的影响,主要包括以下几个方面:1. 铍含量:铍青铜中铍的含量决定了合金的硬度。

随着铍含量的增加,合金的硬度也会相应提高。

这是因为铍与铜形成的固溶体结构可以增强合金的强度和硬度。

2. 其他合金元素:除了铍,铍青铜中还可以添加其他合金元素,如锌、铝、锡等。

这些合金元素的添加可以进一步提高合金的硬度。

其中,锌的添加比例对硬度的影响最为显著。

3. 热处理:热处理是改变材料硬度的常用方法之一。

通过控制铍青铜的加热温度和冷却速率,可以改变合金的晶体结构和硬度。

一般来说,快速冷却可以使合金变硬,而缓慢冷却则会使合金变软。

铍青铜处理后硬度铍青铜的硬度铍青铜的硬度非常高,很多的防爆工具就是采用铍青铜作为材料,这就是应用了铍青铜的硬度的一个例子。

铍青铜是一种含铍铜基合金(Be0.2~2.75%wt%),在所有的铍合金中是用途最广的一种。

铍青铜的硬度具体是多少?高性能铍青铜硬度在(HRC)38—43之间,密度8.3g/cm3,含铍1.9%-2.15%,其广泛适用于塑胶注塑成型模具的内镶件、模芯、压铸冲头、热流道冷却系统、导热嘴、吹塑模具的整体型腔、汽车模具、磨耗板等。

铍青铜的硬度参数密度8.3g/cm淬火前硬度200-250HV淬火后硬度≥36-42HRC淬火温度315℃≈600℉淬火时间2 hours软化温度930℃软化后硬度135±35HV抗拉强度≥1000mPa屈服强度(0.2%)MPa:1035弹性模量(GPa):128电导率≥18%IACS导热率≥105w/m.k20℃铍青铜硬度特性决定了其用作耐腐蚀材料的地位。

铍青铜合金在海水中耐蚀速度:(1.1-1.4)×10-2mm/年。

腐蚀深度:(10.9-13.8)×10-3mm/年。

)腐蚀后,铍青铜合金强度、延伸率均无变化,故在还水中可保持40年以上,铍铜合金是海底电缆中继器构造体不可替代的材料。

在硫酸介质中:铍青铜在小于80%浓度的硫酸中(室温)年腐蚀深度为0.0012-0.1175mm,浓度大于80%则腐蚀稍加快。

同时还具有较好的流动性和重现精细花纹的能力。

由于铍铜合金的诸多优越性能,使其在制造业获得了广泛的应用。

铍青铜是沉淀硬化型合金,固溶时效处理后具有很高强度、硬度、弹性极限和疲劳极限,弹性滞后小,并具有耐蚀(铍青铜合金在海水中耐蚀速度:(1.1-1.4)×10-2mm/年。

铍青铜淬火硬度多少最合理一般来说并不对铍青铜的硬度进行很硬性的规定,因为铍青铜固溶加时效处理后,正常情况下在一段很长的时间内还有固化相的缓慢析出,所以我们会发现铍青铜随时间增长其硬度也增长的现象。

铍青铜固溶工艺介绍铍青铜是一种常用的金属合金材料,由铜和铍两种金属组成。

铍的添加可以显著提高铜的硬度和强度,同时改善其耐腐蚀性能。

在制造铍青铜制品时,固溶工艺是其中一项关键步骤。

固溶工艺可以使铜和铍两种金属充分溶解在一起,从而保证合金的均匀性和性能稳定性。

固溶温度固溶工艺的第一个关键参数是固溶温度。

根据材料的成分和应用要求,固溶温度一般在700°C到900°C之间。

过低的温度会导致固溶不完全,影响合金的性能;而过高的温度则可能引发晶间腐蚀和晶粒长大。

因此,合适的固溶温度对于获得优质的铍青铜制品至关重要。

固溶时间固溶温度之后,固溶时间是另一个重要参数。

固溶时间的选择要根据合金的成分和尺寸来确定。

一般来说,较大尺寸的合金需要较长的固溶时间,以确保充分的固溶。

过短的固溶时间会导致铜和铍的溶解不均匀,影响合金的性能。

冷却速率固溶后,冷却速率也是需要考虑的因素。

过快的冷却速率可能导致合金组织不稳定,产生内应力和晶界偏析等问题。

相反,过慢的冷却速率则会导致晶粒过大,影响合金的硬度和强度。

因此,选择适当的冷却速率对于获得理想的铍青铜制品至关重要。

固溶工艺步骤1.准备工作:–准备合适的工装和设备。

–清洁铜和铍材料,确保表面无污染物。

–准备合适的固溶温度计和计时器。

2.加热:–将铜和铍材料放入预热炉中,并将温度逐渐提高至固溶温度。

–保持固溶温度一段时间,以确保充分的固溶。

3.冷却:–将固溶后的材料从炉中取出,放置在冷却介质中,例如水或油中。

–控制冷却速率,避免过快或过慢。

4.热处理:–可选的步骤,用于进一步调整合金的性能。

–可使用淬火、回火等热处理方法,根据需要进行选择和操作。

固溶工艺的优化为了获得更好的铍青铜制品,固溶工艺还可以进行优化。

以下是一些常见的优化方法: - 加热速率的控制:适当控制加热速率可以减少热应力和晶粒的长大。

•固溶时间的优化:根据实际情况调整固溶时间,以充分溶解铜和铍。

•冷却介质的选择:不同冷却介质的选择会导致不同的冷却速率,可以根据要求进行调整。

铍青铜热处理工艺及热处理常见缺陷蒋克全;巢昺轩;洪锋;王宝龙【摘要】铍青铜是一种性能非常优良的结构材料,通过合理选择固溶+时效热处理的加热温度和保温时间,热处理后可获得良好的强度和硬度.铍青铜固溶+时效热处理后的常见缺陷有过烧、脱铍、过时效、硬度不合格等.【期刊名称】《热处理技术与装备》【年(卷),期】2017(038)005【总页数】4页(P27-30)【关键词】铍青铜;过烧;脱铍;过时效【作者】蒋克全;巢昺轩;洪锋;王宝龙【作者单位】昌河飞机工业集团有限责任公司,江西景德镇333002;昌河飞机工业集团有限责任公司,江西景德镇333002;昌河飞机工业集团有限责任公司,江西景德镇333002;昌河飞机工业集团有限责任公司,江西景德镇333002【正文语种】中文【中图分类】TG156.94常见铍青铜化学成分见表1,材料标准为GB/T 5233—1985。

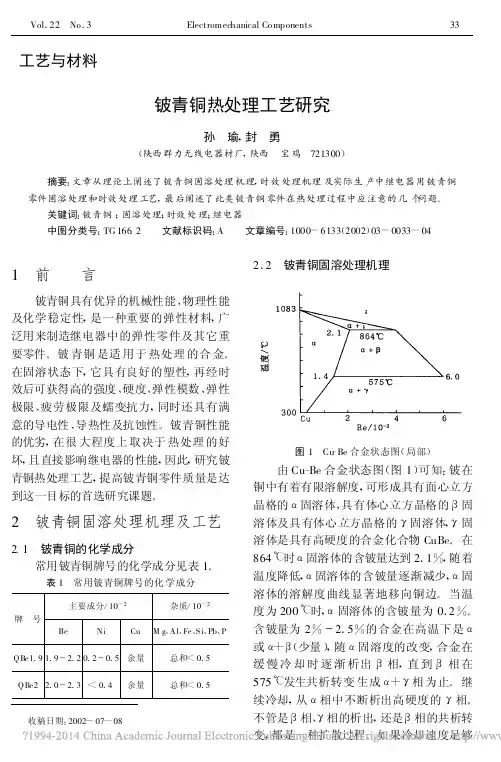

图1为铍-铜二元平衡图[1],由铜-铍二元平衡图可以看出,含1.55%的铜-铍合金在600 ℃以上有相变,所以铍青铜含铍量最低为1.7%,由铜-铍二元平衡图还可以看出,随着含铍量的增加,组织中的b相增多,在800 ℃以上,铍青铜可能出现液态,即可能出现过烧现象。

铍青铜固溶处理温度一般采用780 ℃。

实际固溶温度与合金的铍含量有关,固溶是将富铍相充分溶解才能产生最大强化,含铍量高于2.5%的材料或零件固溶温度选780 ℃,含铍量低于1.7%的材料或零件固溶温度为760 ℃,含铍量为1.9%~2.0%的合金固溶温度选770 ℃。

时效温度选择与铍含量存在以下关系:铍含量高的合金选择低的时效温度,时效温度为300 ℃;铍含量低的合金选择高的时效温度,时效温度为325 ℃;铍含量为1.9%~2.0%的合金时效温度为310 ℃或315 ℃[2]。

铍青铜表面的铍容易与氧反应,生成挥发性高的氧化铍。

由于氧化铍的挥发导致铍青铜的表面产生脱铍现象。

在盐浴炉中热处理极易产生晶间腐蚀、点蚀和褪色。

第八节铍青铜及其热处理简介一、铍青铜的定义:以铍为主要添加元素的青铜,英文名: beryllium bronze。

铍青铜的铍含量为0.2%~2%,再加入少量的(0.2%~2.0%)钴或镍第三组元。

铍铜合金的优点:该合金可热处理强化;是理想的高导、高强弹性材料;铍青铜具有良好的力学性能、弹性、导电、导热性能;无磁、抗火花、耐磨损、耐腐蚀、耐寒、抗疲劳和抗应力松弛;并且易于铸造和压力加工成形。

铍青铜的性能取决于热处理包括固溶和时效处理。

铍青铜铸件的典型用途:是用作塑料或玻璃的铸模、电阻焊电极、石油开采用防爆工具、海底电缆防护罩等。

铍青铜加工材的典型用途是用作电子器件中的载流簧片、接插件、触点、紧固弹簧、板簧和螺旋簧、膜盒、波纹管及引线框架等。

二、铍青铜的分类:依合金成分而分,铍含量为0.2%~0.6%的是高导(电、热)铍青铜;铍含量为1.6%~2.0%的是高强铍青铜。

依制造成形工艺,又可分为铸造铍青铜和变形铍青铜。

国际上通用的铍青铜合金牌号以C为首。

变形铍青铜有C17000、C17200(高强铍青铜)和C17500(高导铍青铜)两大类。

与之相对应的铸造铍青铜则有C82000、C82200(高导铸造铍铜)和C82400,C82500,C82600,C82800(高强耐磨铸造铍铜)。

世界上最大的铍铜合金生产厂家为美国的BrushWellman公司,其企业标准与国际标准对应,具有一定的权威性。

中国生产铍青铜的历史几乎与前苏联、美国等国同步,但列入国家标准的牌号只有高强度铍青铜QBe1.9、QBe2.0、QBe1.7。

三、铍青铜的性能:铍青铜具有良好的综合性能。

其力学性能,即强度、硬度、耐磨性和耐疲劳性居铜合金之首。

其导电、导热、无磁、抗火花等性能其他铜材无法与之相比。

在固溶软态下铍青铜的强度与导电性均处于最低值,加工硬化以后,强度有所提高,但电导率仍是最低值。

经时效热处理后,其强度及电导率明显上升。

各种牌号的变形铍青铜与铸造铍青铜的基本物理性能和力学性能参见表1~6。

铍青铜的热处理铍青铜是一种用途极广的沉淀硬化型合金。

经固溶及时效处理后,强度可达1250-1500MPa(1250-1500公斤)。

其热处理特点是:固溶处理后具有良好的塑性,可进行冷加工变形。

但再进行时效处理后,却具有极好的弹性极限,同时硬度、强度也得到提高。

(1)铍青铜的固溶处理一般固溶处理的加热温度在780-820℃之间,对用作弹性组件的材料,采用760-780℃,主要是防止晶粒粗大影响强度。

固溶处理炉温均匀度应严格控制在±5℃。

保温时间一般可按1小时/25mm计算,铍青铜在空气或氧化性气氛中进行固溶加热处理时,表面会形成氧化膜。

虽然对时效强化后的力学性能影响不大,但会影响其冷加工时工模具的使用寿命。

为避免氧化应在真空炉或氨分解、惰性气体、还原性气氛(如氢气、一氧化碳等)中加热,从而获得光亮的热处理效果。

此外,还要注意尽量缩短转移时间(此淬水时),否则会影响时效后的机械性能。

薄形材料不得超过3秒,一般零件不超过5秒。

淬火介质一般采用水(无加热的要求),当然形状复杂的零件为了避免变形也可采用油。

(2)铍青铜的时效处理铍青铜的时效温度与Be的含量有关,含Be小于2.1%的合金均宜进行时效处理。

对于Be大于1.7%的合金,最佳时效温度为300-330℃,保温时间1-3小时(根据零件形状及厚度)。

Be低于0.5%的高导电性电极合金,由于溶点升高,最佳时效温度为450-480℃,保温时间1-3小时。

近年来还发展出了双级和多级时效,即先在高温短时时效,而后在低温下长时间保温时效,这样做的优点是性能提高但变形量减小。

为了提高铍青铜时效后的尺寸精度,可采用夹具夹持进行时效,有时还可采用两段分开时效处理。

(3)铍青铜的去应力处理铍青铜去应力退火温度为150-200℃,保温时间1-1.5小时,可用于消除因金属切削加工、校直处理、冷成形等产生的残余应力,稳定零件在长期使用时的形状及尺寸精度。

铍青铜的热处理工艺

铍青铜是一种含有5-8%铍的铜合金,具有优异的强度、耐腐蚀性、抗磨损性和抗疲劳性能,在航空、航天、核工业等高科技领域得到广泛应用。

为了进一步提高铍青铜的性能,必须通过适当的热处理工艺来改善其组织和性能。

铍青铜的热处理工艺主要包括退火、时效和淬火等方法。

其中,退火是最基本的热处理方法,主要是通过加热和冷却来改善铍青铜的晶粒结构和性能。

时效则是在退火基础上进一步提高铍青铜的硬度和强度,通常需要将样品加热到250-400℃,然后在一定时间内进行冷却。

淬火是指将样品加热到高温(800-900℃)后,迅速冷却至室温,以形成均匀细小的晶粒和高强硬度的铍青铜。

另外,对于铍青铜的热处理工艺还需要控制加热和冷却的速度、保温时间等细节,以确保热处理效果的稳定和可靠。

此外,还需要注意热处理工艺对铍青铜的化学成分和物理性能的影响,以避免出现不良的后果。

总之,热处理是提高铍青铜性能的重要手段,需要根据具体情况选择合适的工艺方法和参数,以满足实际应用需求。

- 1 -。

前沿技术L eading-edge technology铍青铜弹性元件热处理工艺及技术要求皮爱民(中航光电科级股份有限公司,河南 洛阳 471000)摘 要:随着时代的不断进步,我国经济的腾飞,对铍青铜弹性元件的热处理工艺也提出了新的要求。

本篇文章主要是针对于铍青铜弹性元件热处理工艺技术中的要求所出现的缺陷加以改善,保证铍青铜弹性元件热工艺技术的可持续性发展,以及铍青铜弹性原件热处理工艺技术广泛被社会应用。

关键词:铍青铜;清洗;固溶;时效;氧化保中图分类号:P694 文献标识码:A 文章编号:1002-5065(2019)17-0168-2Heat treatment process and technical requirements for beryllium bronze elastic componentsPI Ai-min(Zhonghang Optoelectronics Co., Ltd., Luoyang 471000, China)Abstract: With the continuous progress of the times and the rapid economic development in China, new requirements have been put forward for the heat treatment process of beryllium bronze elastic elements. This paper mainly aims at improving the defects of heat treatment technology for beryllium bronze elastic components, ensuring the sustainable development of heat treatment technology for beryllium bronze elastic components, and the wide application of heat treatment technology for beryllium bronze elastic components.Keywords: beryllium bronze; cleaning; solid solution; aging; oxidation protection铍青铜主要是用一种名为铍的金属再加上部分工艺合成的材料进行加工所制成的,本身具有很好的弹性,可以用作两种或多种机械元件衔接部分缓冲的工具,所以说运用铍青铜工艺制品能够有效的保护机械元件的磨损[1]。

铍青铜工艺1·前言铍青铜材料具有很好的加工成型性能,经过热处理加工,其硬度、强度、耐蚀性和抗疲劳性能可得到提高,具有良好的导电性和导热性,是一种综合性能优良的结构材料,主要用作弹性元件和耐磨零件。

零件表面通过镀银进行表面改性,可提高装配中的焊接性能和组件的导电性能[1]。

笔者所在单位的铍青铜(QBe2)零件很薄,厚度仅为0.1~0.2mm,边缘有许多细齿,表面处理工艺为镀银3~5μm。

/keylist/o3247.htmlQBe2中含铍量为1.8%~2.1%,含镍量为0.2%~0.5%,余量为铜元素。

在镀银过程中易出现以下问题:零件表面腐蚀,尺寸变化大;镀层出现小黑点,影响产品外观质量;镀层与基体材料结合力差,镀层起皮。

造成上述问题的主要原因是材料本身含有大量的铍及镍元素,在热处理过程中,表面产生了一层暗红带褐色的氧化膜(其主要成分为CuO、Cu2O、BeO、氧化镍等);另外,零件表面有大量油污,若热处理前清洗不干净,则氧化严重,所形成的氧化膜比较致密,采用常规的电镀前处理清洗工序很难去除。

2·有针对性的工艺试验改进电镀银的主要工艺及配方采用常规的光亮镀银工艺,试验的主要工作放在前处理以及电镀过程中局部参数的改进上。

2.1工艺流程试验改进根据理论分析认为,镀层出现结合力差,起皮、起泡,镀层有小黑点的问题,主要原因是:零件在加工前经过热处理淬火时效处理,表面产生一层致密的氧化皮,在后续机械加工过程中,出于防锈的需要,零件表面涂有一层厚厚的防锈油脂,在前处理过程中没有去除干净所致。

2.1.1常规的镀银工艺流程常规清洗─化学除油─强酸腐蚀─铬酸盐出光─镀银─后处理(防银变色)。

该工艺在加工中存在如下问题:零件表面容易在强酸中被腐蚀,出现尺寸超差,材料失去弹性,零件在存放以及装配过程中比较容易变色。

2.1.2工艺改进后的镀银工艺流程为了解决常规前处理中存在的问题,试验了多种处理方法,并对处理后铍青铜零件的表面色泽、弹性、防腐性能、尺寸作了比较,得出以下工艺流程:超声波清洗─电化学除油─盐酸活化─碱煮─除膜─混酸腐蚀─化学抛光─盐酸出光─氰化预镀铜─预镀银─镀银─后处理(防银变色)。

半硬态铍铜真空热处理温度说到半硬态铍铜真空热处理温度,可能有些人会皱眉头,觉得这是一项高深莫测的技术活。

别担心,我这就带你一起走一遍这条“高大上”的知识小路。

咱得弄明白什么是“半硬态铍铜”对吧?别急,给你简单说说。

你想啊,铍铜其实是一种合金,里面掺了铍金属,硬度特别高。

为什么有些铍铜叫“半硬态”?其实就是它的硬度不是特别极端。

说白了,不是完全硬到冰冷冰冷的钢铁那种,而是介于硬和软之间的一种状态。

听着是不是有点像“软硬适中”?有木有?!这个“半硬态”铍铜,特别适合用在一些要求既要硬度,又要韧性的领域,比如航空航天、电子设备、甚至高端工具里都能找到它的身影。

说回咱们的真空热处理温度,哎呀,这个话题一下就让人觉得有点复杂。

不过,别紧张,我来给你捋捋。

简单来说,热处理就是用加热的方式让金属的性能发生变化,像是硬度、强度、韧性这些,都能通过热处理来调整。

不过问题来了,铍铜这种合金,得有个“精准的温控”。

因为一旦温度控制得不合适,那铍铜就可能“玩脱了”,结果不仅硬度没增加,反而可能软了、脆了,甚至直接坏掉。

所以,找到合适的温度就变得格外重要啦。

那到底多少温度才合适呢?根据不少专业人士的说法,半硬态铍铜真空热处理的温度一般是在700℃到800℃之间。

如果你将它加热到超过800℃,那硬度就会下降,铍铜就变得不那么“给力”了。

小心哦,这个温度区间可不是随便能拿捏的。

你想,太高了,铍铜不耐受;太低了,性能提升不明显。

所以呢,真空热处理不仅是要讲温度,还得讲究时间、气氛等诸多细节。

这些可都得精密操作,绝对不是一般人能掌握的。

热处理过程呢,其实有点像炖汤,不是简单地把火开大就行。

你得用一个合适的温度慢慢炖,才能把那个味道炖出来。

铍铜也是一样,得在真空环境下加热,这样能避免氧化,保持金属的纯净度。

如果加热的时候不在真空里,空气中的氧气一旦进入,那铍铜就容易氧化,甚至让表面变黑,失去原本的光泽。

哎呀,那可就麻烦大了。

温度控制好了,但真空环境也很重要。

铍青铜及热处理

中文名称:铍青铜

英文名称:beryllium bronze

定义:含Be≤2.5%的铜铍二元合金,除具有高的强度、弹性、硬度、耐磨性和耐疲劳性外,还有优良的导电性、导热性、耐蚀性、无磁、冲击时不产生火花,并有优良的工艺性能。

广泛用于制造膜片、膜盒、弹簧管、弹簧等各种弹性元件。

铍青铜是一种含铍铜基合金(Be0.2~2.75%wt%),在所有的铍合金中是用途最广的一种,•其用量在当今世界已超过铍消费总量的70%。

铍青铜是沉淀硬化型合金,固溶时效处理后具有很高强度、硬度、弹性极限和疲劳极限,弹性滞后小,并具有耐蚀(铍青铜合金在海水中耐蚀速度:(1.1-1.4)×10-2mm/年。

腐蚀深度:(10.9-13.8)×10-3mm/年。

)腐蚀后,铍青铜合金强度、延伸率均无变化,故在还水中可保持40年以上,铍铜合金是海底电缆中继器构造体不可替代的材料。

在硫酸介质中:铍青铜在小于80%浓度的硫酸中(室温)年腐蚀深度为0.0012-0.1175mm,浓度大于80%则腐蚀稍加快。

铍青铜具有耐磨、•耐低温、无磁性、高的导电性、冲击无火花等特点,同时还具有较好的流动性和重现精细花纹的能力。

由于铍铜合金的诸多优越性能,使其在制造业获得了广泛的应用。

铍青铜的牌号:

1.中国:QBe2, QBe1.7

2.美国(ASTM):C17200, C17000

3.美国(CDA):172, 170

4.德国(DIN):QBe2, QBe1.7

5.德国(数字系统):2.1247, 2.1245

6.日本:C1720, C1700

铍青铜的用途及性能

高性能铍青铜硬度在(HRC)38—43之间,密度8.3g/cm3,含铍1.9%-2.15%,其广泛适用于塑胶注塑成型模具的内镶件、模芯、压铸冲头、热流道冷却系统、导热嘴、吹塑模具的整体型腔、汽车模具、磨耗板等。

铍青铜的制造工艺及问题

松杉铍铜主要围绕有色金属低压、重力铸造模具使用的各种工况,通过深入研究铍青铜模具材料失效原因、成份和耐金属液侵蚀性内在关系,开发了高导电(热)性、高强度、耐磨性、耐高温性、高韧性、耐金属液侵蚀相结合的高性能铍青铜模具材料,解决了国内有色金属低压、重力铸造模具易裂、易磨损等难题,显著提高了模具寿命、脱模速度和铸件强度;克服了金属液渣粘附和侵蚀模具;改善了铸件表面质量;降低了生产成本;使模具寿命接近进口水平。

铍青铜的热处理

一般来说并不对铍青铜的硬度进行很硬性的规定,因为铍青铜固溶加时效处理后,正常情况下在一段很长的时间内还有固化相的缓慢析出,所以我们会发现铍青铜随时间增长其硬度也增长的现象。

加上弹性元件不是很薄就是很细,很难测量硬度,所以大多以工艺要求进行控制。

下面是一些资料供参考。

铍青铜热处理

铍青铜是一种用途极广的沉淀硬化型合金。

经固溶及时效处理后,强度可达

1250-1500MPa(1250-1500公斤)。

其热处理特点是:固溶处理后具有良好的塑性,可进行冷加工变形。

但再进行时效处理后,却具有极好的弹性极限,同时硬度、强度也得到提高。

(1)铍青铜的固溶处理

一般固溶处理的加热温度在780-820℃之间。

对用作弹性元件的材料,采用760-780℃,主要是防止晶粒粗大影响强度。

固溶处理炉温均匀度应严格控制在±5℃。

保温时间一般可按1小时/25mm计算,铍青铜在空气或氧化性气氛中进行固溶加热处理时,表面会形成氧化膜。

虽然对时效强化后的力学性能影响不大,但会影响其冷加工时工模具的使用寿命。

为避免氧化应在真空炉或氨分解、惰性气体、还原性气氛(如氢气、一氧化碳等)中加热,从而获得光亮的热处理效果。

此外,还要注意尽量缩短转移时间(此淬水时),否则会影响时效后的机械性能。

薄形材料不得超过3秒,一般零件不超过5秒。

淬火介质一般采用水(无加热的要求),当然形状复杂的零件为了避免变形也可采用油。

(2)铍青铜的时效处理

铍青铜的时效温度与Be的含量有关,含Be小于2.1%的合金均宜进行时效处理。

对于Be大于1.7%的合金,最佳时效温度为300-330℃,保温时间1-3小时(根据零件形状及厚度)。

Be低于0.5%的高导电性电极合金,由于溶点升高,最佳时效温度为450-480℃,保温时间1-3小时。

近年来还发展出了双级和多级时效,即先在高温短时时效,而后在低温下长时间保温时效,这样做的优点是性能提高但变形量减小。

为了提高铍青铜时效后的尺寸精度,可采用夹具夹持进行时效,有时还可采用两段分开时效处理。

(3)铍青铜的去应力处理

铍青铜去应力退火温度为150-200℃,保温时间1-1.5小时,可用于消除因金属切削加工、校直处理、冷成形等产生的残余应力,稳定零件在长期使用时的形状及尺寸精度。