链轮计算公式汇总

- 格式:doc

- 大小:1.18 MB

- 文档页数:30

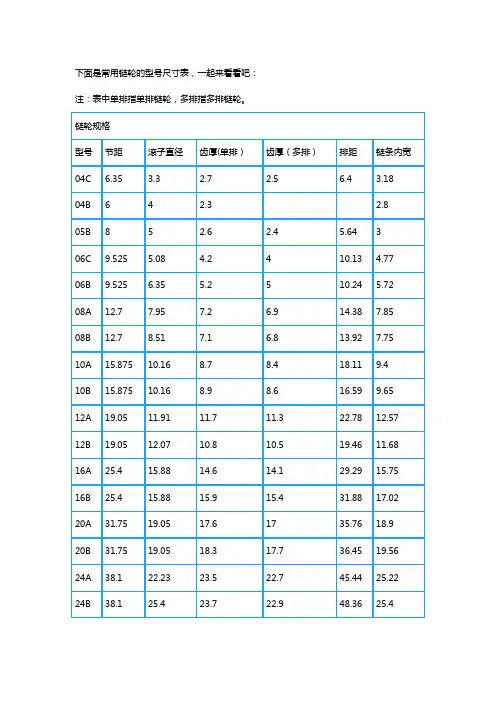

下面是常用链轮的型号尺寸表,一起来看看吧:注:表中单排指单排链轮,多排指多排链轮。

扩展资料:链轮计算公式:一、链轮的齿数Z是根据传动比ι进行计算得来的:ι=n1/n2=Z2/Z1式中:n1:小链轮转速n2:大链轮转速Z1:小链轮齿数Z2:大链轮齿数二、链轮的分度圆直径DD=P/[sin(180度/Z)] 。

结构设计:1、链轮的齿形链轮齿形必须保证链节能平稳自如地进入和退出啮合,尽量减少啮合时的链节的冲击和接触应力,而且要易于加工。

它是由三段圆弧aa、ab、cd和一段直线bc构成,简称三圆弧-直线齿形。

齿形用标准刀具加工,在链轮工作图上不必绘制端面齿形,只需在图上注明"齿形按3RGB1244-85规定制造"即可,但应绘制链轮的轴面齿形,其尺寸参阅有关设计手册。

2、链轮结构4种常用的链轮结构。

小直径链轮一般做成整体式。

中等直径链轮多做成辐板式,为便于搬运、装卡和减重,在辐板上开孔,大直径链轮可做成组合式,此时齿圈与轮芯可用不同材料制造。

例如C45,不锈钢等材料。

维护保养:1、链轮的松紧度要适宜,太紧了会增加功率消耗,轴承容易磨损;太松了链轮容易跳动和脱链。

链轮的松紧程度为:从链轮的中部提起或压下,约为两链轮中心距的2%-3%。

2、链轮装在轴上应没有摆动和歪斜。

在同一传动组件中两个链轮的端面应位于同一平面内,链轮中心距在0.5米以下时,可以偏差1毫米;链轮中心距在0.5米以上的时候,可以偏差2毫米。

但不可以有摩擦链轮齿侧面现象,如果两轮偏移过大容易产生脱链和加速磨损。

在更换链轮时必须注意检查和调整偏移量。

3、链轮磨损严重后,应同时更换新链轮和新链轮,以保证良好的啮合。

不能只单独更换新链轮或新链轮。

否则会造成啮合不好加速新链轮或新链轮的磨损。

链轮齿面磨损到一定程度后应及时翻面使用(指可调面使用的链轮),以延长使用时间。

4、新链轮过长或经使用后伸长,难以调整,可看情况拆去链节,但必须为偶数。

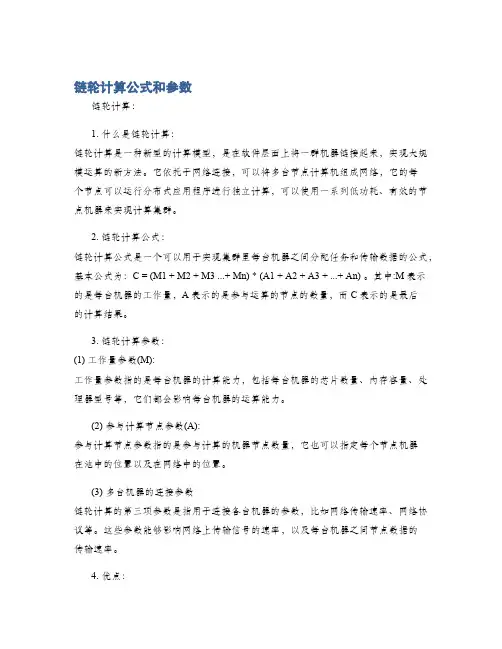

链轮计算公式和参数链轮计算:1. 什么是链轮计算:链轮计算是一种新型的计算模型,是在软件层面上将一群机器链接起来,实现大规模运算的新方法。

它依托于网络连接,可以将多台节点计算机组成网络,它的每个节点可以运行分布式应用程序进行独立计算,可以使用一系列低功耗、有效的节点机器来实现计算集群。

2. 链轮计算公式:链轮计算公式是一个可以用于实现集群里每台机器之间分配任务和传输数据的公式,基本公式为:C = (M1 + M2 + M3 ...+ Mn) * (A1 + A2 + A3 + ...+ An) 。

其中:M表示的是每台机器的工作量,A表示的是参与运算的节点的数量,而C表示的是最后的计算结果。

3. 链轮计算参数:(1) 工作量参数(M):工作量参数指的是每台机器的计算能力,包括每台机器的芯片数量、内存容量、处理器型号等,它们都会影响每台机器的运算能力。

(2) 参与计算节点参数(A):参与计算节点参数指的是参与计算的机器节点数量,它也可以指定每个节点机器在池中的位置以及在网络中的位置。

(3) 多台机器的连接参数链轮计算的第三项参数是指用于连接各台机器的参数,比如网络传输速率、网络协议等。

这些参数能够影响网络上传输信号的速率,以及每台机器之间节点数据的传输速率。

4. 优点:(1) 高计算能力:链轮计算通过网络连接多台机器,可以显著增加处理能力,使之比传统单一计算机更能解决较大规模、复杂性更高、计算负荷更大的问题。

(2) 节约资源:由于利用链轮计算可以将多台机器的计算能力集中利用,可以减少系统资源的浪费,能够有效提高计算效率。

(3) 易于扩展:链轮计算的节点是可扩展的,当需要更大计算能力时,可以简单地增加更多的节点,通过更改参数即可进行扩展。

(4) 故障容错:链轮计算系统结构可以使系统不会因为单台机器的故障而中断,能够达到故障容错的要求。

链轮的选型计算

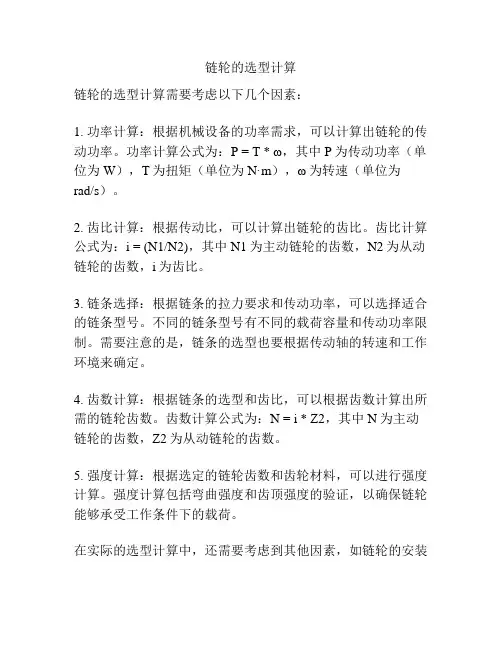

链轮的选型计算需要考虑以下几个因素:

1. 功率计算:根据机械设备的功率需求,可以计算出链轮的传动功率。

功率计算公式为:P = T * ω,其中P为传动功率(单位为W),T为扭矩(单位为N·m),ω为转速(单位为

rad/s)。

2. 齿比计算:根据传动比,可以计算出链轮的齿比。

齿比计算公式为:i = (N1/N2),其中N1为主动链轮的齿数,N2为从动链轮的齿数,i为齿比。

3. 链条选择:根据链条的拉力要求和传动功率,可以选择适合的链条型号。

不同的链条型号有不同的载荷容量和传动功率限制。

需要注意的是,链条的选型也要根据传动轴的转速和工作环境来确定。

4. 齿数计算:根据链条的选型和齿比,可以根据齿数计算出所需的链轮齿数。

齿数计算公式为:N = i * Z2,其中N为主动链轮的齿数,Z2为从动链轮的齿数。

5. 强度计算:根据选定的链轮齿数和齿轮材料,可以进行强度计算。

强度计算包括弯曲强度和齿顶强度的验证,以确保链轮能够承受工作条件下的载荷。

在实际的选型计算中,还需要考虑到其他因素,如链轮的安装

方式、轴向距离、轴承安排等。

同时,也要根据实际情况进行调整和验证,以确保选择的链轮满足设备的传动需求。

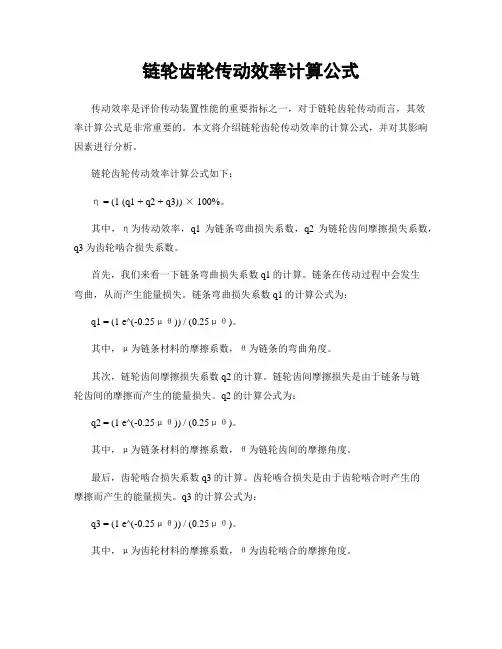

链轮齿轮传动效率计算公式传动效率是评价传动装置性能的重要指标之一,对于链轮齿轮传动而言,其效率计算公式是非常重要的。

本文将介绍链轮齿轮传动效率的计算公式,并对其影响因素进行分析。

链轮齿轮传动效率计算公式如下:η = (1 (q1 + q2 + q3)) × 100%。

其中,η为传动效率,q1为链条弯曲损失系数,q2为链轮齿间摩擦损失系数,q3为齿轮啮合损失系数。

首先,我们来看一下链条弯曲损失系数q1的计算。

链条在传动过程中会发生弯曲,从而产生能量损失。

链条弯曲损失系数q1的计算公式为:q1 = (1 e^(-0.25μθ)) / (0.25μθ)。

其中,μ为链条材料的摩擦系数,θ为链条的弯曲角度。

其次,链轮齿间摩擦损失系数q2的计算。

链轮齿间摩擦损失是由于链条与链轮齿间的摩擦而产生的能量损失。

q2的计算公式为:q2 = (1 e^(-0.25μθ)) / (0.25μθ)。

其中,μ为链条材料的摩擦系数,θ为链轮齿间的摩擦角度。

最后,齿轮啮合损失系数q3的计算。

齿轮啮合损失是由于齿轮啮合时产生的摩擦而产生的能量损失。

q3的计算公式为:q3 = (1 e^(-0.25μθ)) / (0.25μθ)。

其中,μ为齿轮材料的摩擦系数,θ为齿轮啮合的摩擦角度。

通过以上公式,我们可以得到链轮齿轮传动的效率。

但需要注意的是,以上公式中的摩擦系数和摩擦角度需要通过实验或者理论计算得到。

同时,传动效率的计算还需要考虑传动装置的工作条件、工作环境、工作温度等因素。

因此,在实际应用中,需要根据具体情况进行修正和调整。

除了以上的计算公式,传动效率还受到一些其他因素的影响,如链条的张紧程度、链轮齿轮的制造精度、润滑情况等。

这些因素都会对传动效率产生影响,因此在实际应用中需要综合考虑这些因素。

在实际工程中,传动效率的计算对于传动装置的设计和选择非常重要。

传动效率的高低直接影响到传动装置的性能和能源消耗。

因此,在设计和选择传动装置时,需要充分考虑传动效率,选择合适的传动方式和参数,以提高传动效率,降低能源消耗。

消费者在购买链轮的时候为了购买的产品符合自身的使用,在购买之前是需要知道齿数和直径的。

那具体是什么呢?下面就给大家列举一个表格,以便大家进行参考。

扩展资料:

链轮计算公式:

一、链轮的齿数Z是根据传动比ι进行计算得来的:ι=n1/n2=Z2/Z1

式中:

n1:小链轮转速

n2:大链轮转速

Z1:小链轮齿数

Z2:大链轮齿数

二、链轮的分度圆直径D

D=P/[sin(180度/Z)] 。

结构设计:

1、链轮的齿形

链轮齿形必须保证链节能平稳自如地进入和退出啮合,尽量减少啮合时的链节的冲击和接触应力,而且要易于加工。

它是由三段圆弧aa、ab、cd和一段直线bc构成,简称三圆弧-直线齿形。

齿形用标准刀具加工,在链轮工作图上不必绘制端面齿形,只需在图上注明"齿形按3RGB1244-85规定制造"即可,但应绘制链轮的轴面齿形,其尺寸参阅有关设计手册。

2、链轮结构

4种常用的链轮结构。

小直径链轮一般做成整体式。

中等直径链轮多做成辐板式,为便于搬运、装卡和减重,在辐板上开孔,大直径链轮可做成组合式,此时齿圈与轮芯可用不同材料制造。

例如C45,不锈钢等材料。

以上就是今天分享的全部内容,希望对大家有所帮助。

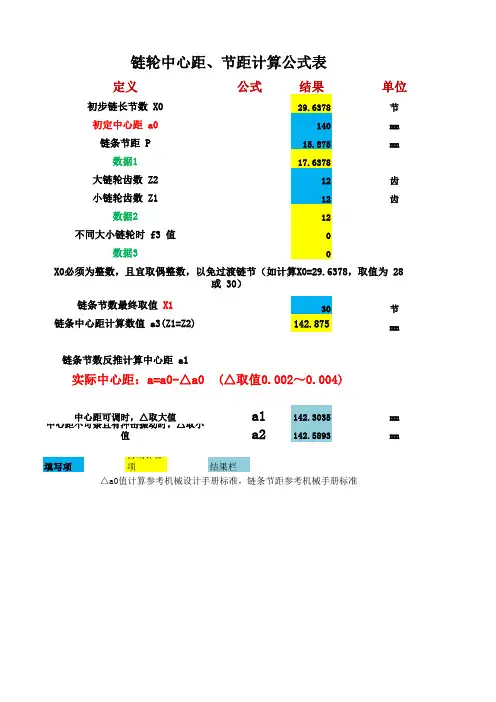

结果

单位

29.6378

节140mm 15.875mm

17.6378

12齿12齿

1200

30

节142.875

mm

a1142.3035mm a2

142.5893

mm

填写项

自动计算项

结果栏

中心距可调时,△取大值

小链轮齿数 Z1

数据2

X0必须为整数,且宜取偶整数,以免过渡链节(如计算X0=29.6378,取值为 28

或 30)

实际中心距:a=a0-△a0 (△取值0.002~0.004)

链条节数反推计算中心距 a1

定义

公式不同大小链轮时 f3 值

数据3

链条节数最终取值 X1链条中心距计算数值 a3(Z1=Z2)

△a0值计算参考机械设计手册标准,链条节距参考机械手册标准

链轮中心距、节距计算公式表

初步链长节数 X0初定中心距 a0链条节距 P 大链轮齿数 Z2数据1中心距不可条且有冲击振动时,△取小

值。

链轮中心距计算公式

链轮中心距是指两个链轮的轴心距离。

根据链轮齿数和节距可以计算出链轮中心距。

链轮齿数是指链轮上每圈齿轮的数量,而节距是指链轮上相邻两个齿轮齿之间的距离。

链轮中心距的计算公式为:

a = (d1 × d2) ÷ 2

其中,a 为链轮中心距,d1 和 d2 分别为链轮的齿数和节距。

例如,如果链轮的齿数为 10,节距为 20 齿,则链轮中心距为: a = (10 × 20) ÷ 2 = 100 齿

链轮中心距对于设计链式传动装置非常重要,决定了传动的稳定性和精度。

在设计链式传动装置时,应根据需要选择适当的链轮中心距,以确保传动的平稳性和精度。

多个链轮传动效率计算公式链轮传动是一种常见的传动方式,它通过链条和链轮的配合来传递动力。

在工业生产中,链轮传动被广泛应用于各种机械设备中,因为它具有传动效率高、传动力矩大、传动距离远等优点。

在设计链轮传动系统时,了解传动效率的计算公式对于选择合适的链条和链轮具有重要意义。

本文将介绍多个链轮传动效率的计算公式,帮助读者更好地理解链轮传动的性能特点。

链轮传动效率的定义。

链轮传动效率是指在传动过程中,输入功率与输出功率之间的比值。

传动效率通常用η表示,其计算公式为:η = (输出功率 / 输入功率) × 100%。

其中,输出功率为链轮传动系统输出端的功率,输入功率为链轮传动系统输入端的功率。

传动效率的大小取决于链条和链轮的摩擦损失、弯曲损失、轴承摩擦损失等因素。

在实际应用中,传动效率一般在90%以上,但具体数值还需根据具体的传动系统参数来确定。

单级链轮传动效率的计算公式。

单级链轮传动是指链轮传动系统中只有一对链轮,通过链条将两个链轮连接在一起。

在单级链轮传动中,传动效率的计算公式为:η = (1 (Σn-1 i=1 f_i)) × 100%。

其中,n为链条的数量,f_i为第i个链条的摩擦系数。

在单级链轮传动中,链条的摩擦系数是影响传动效率的关键因素,通常需要根据实际情况进行实验测定。

多级链轮传动效率的计算公式。

多级链轮传动是指链轮传动系统中有多对链轮,通过多条链条将它们连接在一起。

在多级链轮传动中,传动效率的计算公式为:η = (1 (Σn-1 i=1 f_i)) × (1 (Σm-1 j=1 g_j)) × 100%。

其中,n为链条的数量,f_i为第i个链条的摩擦系数,m为链轮的数量,g_j为第j个链轮的摩擦系数。

在多级链轮传动中,除了链条的摩擦系数外,链轮的摩擦系数也是影响传动效率的重要因素。

因此,在设计多级链轮传动系统时,需要综合考虑链条和链轮的摩擦系数,以确保传动效率达到预期的要求。

非标链轮参数计算公式分解链轮是机械传动系统中的重要部件,它承载着传动力和转动力,因此其参数计算必须精准可靠。

在传统的设计中,链轮的参数计算通常是根据标准的公式和规范来进行的,但是对于一些特殊需求的传动系统,可能需要进行非标链轮的设计和计算。

在这篇文章中,我们将分解非标链轮参数计算公式,以便更好地理解和应用于实际设计中。

1. 齿轮比的计算公式。

齿轮比是链轮设计中非常重要的参数,它决定了传动系统的速比和转矩比。

齿轮比的计算公式通常为:$$。

i = \frac{N_1}{N_2}。

$$。

其中,$N_1$为从动链轮的齿数,$N_2$为主动链轮的齿数。

通过这个公式,我们可以计算出所需的齿轮比,从而确定链轮的设计参数。

2. 齿轮模数的计算公式。

齿轮模数是指链轮齿轮的大小和齿数之间的比值,它是决定齿轮尺寸的重要参数。

齿轮模数的计算公式为:$$。

m = \frac{D}{Z}。

$$。

其中,$D$为链轮的分度圆直径,$Z$为链轮的齿数。

通过这个公式,我们可以计算出所需的齿轮模数,从而确定链轮的尺寸参数。

3. 齿轮齿宽的计算公式。

齿轮齿宽是指链轮齿的宽度,它决定了齿轮的承载能力和传动效率。

齿轮齿宽的计算公式为:$$。

b = m \times Z。

$$。

其中,$m$为齿轮模数,$Z$为齿轮的齿数。

通过这个公式,我们可以计算出所需的齿轮齿宽,从而确定链轮的承载能力和传动效率。

4. 齿轮齿形的计算公式。

齿轮齿形是指链轮齿的形状和尺寸,它决定了齿轮的传动精度和噪音水平。

齿轮齿形的计算公式通常比较复杂,需要根据具体的设计要求和标准来确定。

5. 齿轮齿距的计算公式。

齿轮齿距是指链轮齿的间距,它决定了齿轮的传动平稳性和噪音水平。

齿轮齿距的计算公式为:$$。

P = \frac{\pi \times D}{Z}。

$$。

其中,$D$为链轮的分度圆直径,$Z$为链轮的齿数。

通过这个公式,我们可以计算出所需的齿轮齿距,从而确定链轮的传动平稳性和噪音水平。

链轮计算涉及多个参数和公式,以下是一些常见的链轮计算公式:

齿数计算:

齿数关系公式:齿数1 ×模数1 = 齿数2 ×模数2

齿数比计算公式:齿数比= 齿数1 / 齿数2

周速比计算:

周速比= 齿数1 / 齿数2

转速计算:

转速关系公式:转速1 ×齿数1 = 转速2 ×齿数2

轴距计算:

轴距= (齿数1 + 齿数2) ×模数/ 2

齿轮传动比计算:

传动比= 齿数1 / 齿数2

链条长度计算:

链条长度= (链轮1齿数+ 链轮2齿数) ×链节长度/ 2 + (链节数- 1) ×链节长度

这只是一些常见的链轮计算公式,具体计算方法还取决于链轮的类型、用途和相关参数。

在进行具体的链轮计算时,建议参考相关的机械设计手册、标准或专业工程师的指导,以确保计算的准确性和可靠性。

链轮参数计算范文链轮是链条传动系统中的重要组成部分,用于传递动力和转动。

在选择链轮时,需要考虑多个参数,如传动比、齿数、轴心距、齿宽等。

下面将介绍链轮参数的计算方法和其影响因素。

1.传动比计算:传动比是指输出轮(从动轮)与输入轮(主动轮)的齿数比值。

传动比的计算公式为:传动比=齿数比=输出轮齿数÷输入轮齿数例如,如果输出轮的齿数为60,输入轮的齿数为30,则传动比为60÷30=2:12.齿数计算:齿数是链轮的重要参数,不仅与传动比有关,还与链条的节距、总齿数有关。

通常,齿数多的链轮在传动过程中承载的力更大,所以应根据具体应用场景来选择齿数。

齿数的计算公式为:齿数=(总齿数÷(齿数比+1))×齿数比例如,如果指定总齿数为50,齿数比为2:1,则输出轮和输入轮的齿数分别为:输出轮齿数=(50÷(2+1))×2=33.3,输入轮齿数=(50÷(2+1))×1=16.7、在实际应用中,需向上取整或向下取整且尽量使齿数为整数。

3.齿宽计算:链轮的齿宽是指齿的宽度,通常是链条的宽度的整数倍。

齿宽的计算方法较为复杂,涉及到链条的节距、链条的宽度、齿数、链条弓形等参数。

一般来说,链轮的齿宽应大于链条的宽度,以保证链条能够顺利运动。

具体的计算方法需参考链轮的制造厂商提供的技术参数。

4.轴心距计算:轴心距是指链轮之间中心线的距离。

轴心距的计算要根据具体应用需求来确定。

一般来说,轴心距越大,链条的张紧力越小,链条的使用寿命越长。

轴心距的计算可以采用经验公式,也可以通过计算力学模型来确定具体数值。

在选择链轮参数时,还需要考虑其他因素,如制造材料(钢铁、铝合金等)、运动形式(同步传动、非同步传动)、工作环境(温度、湿度等)等。

这些因素将直接影响链轮的选型和使用寿命。

总结起来,链轮参数的计算涉及多个因素,如传动比、齿数、齿宽、轴心距等。

在具体应用中,需要根据链轮的制造厂商提供的技术参数来进行选择,同时考虑到链条的特性和工作环境等因素,以确保链轮的顺利运行和长久使用。

第6章链传动本章提示:链传动由两个链轮和绕在两轮上的中间挠性件-----链条所组成。

靠链条与链轮之间的啮合来传递两平行轴之间的运动和动力,属于具有啮合性质的强迫传动。

其中,应用最广泛的是滚子链传动。

本章介绍了链传动的工作原理、特点及应用范围;重点分析了链传动的运动不均匀性(即多边形效应)产生的原因和链传动的失效形式;阐明了功率曲线图的来历及使用方法;着重讨论了滚子链传动的设计计算方法及主要参数选择;简要介绍了齿形链的结构特点以及链传动的润滑和张紧的方法。

基本要求1).了解链传动的工作原理、特点及应用2).了解滚子链的标准、规格及链轮结构特点。

3).掌握滚子链传动的设计计算方法。

4).对齿形链的结构特点以及链传动的布置、张紧和润滑等方面有一定的了解。

6.1 概述链传动是由装在平行轴上的主、从动链轮和绕在链轮上的环形链条所组成,见图6.1,以链作中间挠性件,靠链与链轮轮齿的啮合来传递运动和动力。

在链传动中,按链条结构的不同主要有滚子链传动和齿形链传动两种类型:1.滚子链传动滚子链的结构如图6.2。

它由内链板1、外链板2、销轴3、套筒4和滚子5组成。

链传动工作时,套筒上的滚子沿链轮齿廓滚动,可以减轻链和链轮轮齿的磨损。

把一根以上的单列链并列、用长销轴联接起来的链称为多排链,图6.3为双排链。

链的排数愈多,承载能力愈高,但链的制造与安装精度要求也愈高,且愈难使各排链受力均匀,将大大降低多排链的使用寿命,故排数不宜超过4排。

当传动功率较大时,可采用两根或两根以上的双排链或三排链。

为了形成链节首尾相接的环形链条,要用接头加以连接。

链的接头形式见图6.4。

当链节数为偶数时采用连接链节,其形状与链节相同,接头处用钢丝锁销或弹簧卡片等止锁件将销轴与连接链板固定;当链节数为奇数时,则必须加一个过渡链节。

过渡链节的链板在工作时受有附加弯矩,故应尽量避免采用奇数链节。

链条相邻两销轴中心的距离称为链节距,用p表示,它是链传动的主要参数。

滚子链已标准化,分为A、B两种系列。

A系列用于重载、高速或重要传动;B系列用于一般传动。

表6.1列出了部分滚子链的基本参数和尺寸。

2.齿形链传动齿形链传动是利用特定齿形的链板与链轮相啮合来实现传动的。

齿形链是由彼此用铰链联接起来的齿形链板组成(图6.5),链板两工作侧面间的夹角为600,相邻链节的链板左右错开排列,并用销轴、轴瓦或滚柱将链板联接起来。

按铰链结构不同,分为圆销铰链式、轴瓦铰链式和滚柱铰链式三种,见图6.5b。

与滚子链相比,齿形链具有工作平稳、噪声较小、允许链速较高、承受冲击载荷能力较好和轮齿受力较均匀等优点;但结构复杂、装拆困难、价格较高、重量较大并且对安装和维护的要求也较高。

6.2 滚子链链轮的结构设计1. 链轮的齿形链轮齿形必须保证链节能平稳自如地进入和退出啮合,尽量减少啮合时的链节的冲击和接触应力,而且要易于加工。

常用的链轮端面齿形见图6.6。

它是由三段圆弧aa 、ab、cd和一段直线bc 构成,简称三圆弧-直线齿形。

齿形用标准刀具加工,在链轮工作图上不必绘制端面齿形,只需在图上注明"齿形按3RGB1244-85规定制造"即可,但应绘制链轮的轴面齿形,见图6.7,其尺寸参阅有关设计手册。

工作图中应注明节距p 、齿、齿数z 、分度圆直径d (链轮上链的各滚子中心所在的圆)、齿顶圆直径da 。

其计算公式为根圆直径df2. 链轮结构图6.8为几种常用的链轮结构。

小直径链轮一般做成整体式(图6.8a),中等直径链轮多做成辐板式,为便于搬运、装卡和减重,在辐板上开孔(图6.8b),大直径链轮可做成组合式(图6.8c,d),此时齿圈与轮芯可用不同材料制造。

3. 链轮材料链轮材料应保证轮齿有足够的强度和耐磨性,故链轮齿面一般都经过热处理,使之达到一定硬度。

常用材料见表6.2。

6.3 链传动工作情况分析6.3.1链传动的运动分析1.链传动的运动不均匀性链条进入链轮后形成折线,因此链传动的运动情况和绕在正多边形轮子上的带传动很相似,见图6.9。

边长相当于链节距p,边数相当于链轮齿数z。

链轮每转一周,链移动的距离为zp,设z1、z2为两链轮的齿数,p为节距(mm),n1、n2为两链轮的转速(r/min),则链条的平均速度v(m/s)为v=z1pn1/60*1000=z2pn2/60*1000 (6.4)由上式可得链传动的平均传动比i=n1/n2=z2/z1(6.5)事实上,链传动的瞬时链速和瞬时传动比都是变化的。

分析如下:设链的紧边在传动时处于水平位置,见图6.9。

设主动轮以等角速度ω1转动,则其分度圆周速度为R1ω1。

当链节进入主动轮时,其销轴总是随着链轮的转动而不断改变其位置。

当位于β角的瞬时,链水平运动的瞬时速度等于销轴圆周速度的水平分量。

即链速vv=cosβR1ω1(6.6)角的变化范围在±φ1/2 之间,φ1=360。

/z1。

当β=0时,链速最大,vmax=R1ω1;当β=±φ1/2时,链速最小,vmin=R1ω1cos(φ1/2) 。

因此,即使主动链轮匀速转动时,链速v也是变化的。

每转过一个链节距就周期变化一次,见图6.10。

同理,链条垂直运动的瞬时速度v`=R1ω1sinβ也作周期性变化,从而使链条上下抖动。

从动链轮由于链速v≠常数和γ角的不断变化(图6.9),因而它的角速度ω2=v/R2cosγ也是变化的。

链传动比的瞬时传动比i为i=ω1/ω2=R2cosγ/R1cosβ(6.7)显然,瞬时传动比不能得到恒定值。

因此链传动工作不稳定。

2.链传动的动载荷链传动在工作时产生动载荷的主要原因是:(1) 链速和从动链轮角速度周期性变化,从而产生了附加的动载荷。

链的加速度愈大,动载荷也将愈大。

链的加速度为可见,链轮转速愈高、链节距愈大、链轮齿数愈少,动载荷都将增大。

2) 链沿垂直方向分速度也作周期性地变化,使链产生横向振动,这也是链传动产生动载荷的原因之一。

(3) 链节进入链轮的瞬时,链节与链轮轮齿以一定的相对速度啮合,链与轮齿将受到冲击,并产生附加动载荷。

如图6.11所示,根据相对运动原理,把链轮看作静止的,链节就以角速度-w 进入轮齿而产生冲击。

这种现象,随着链轮转速的增加和链节距的加大而加剧。

使传动产生振动和噪声。

(4) 若链张紧不好、链条松弛,在起动、制动、反转、载荷变化等情况下,将产生惯性冲击,使链传动产生很大的动载荷。

由于链传动的动载荷效应,链传动不宜用于高速。

6.3.2 链传动的受力分析安装链传动时,只需不大的张紧力,主要是使链松边的垂度不致过大,否则会产生显著振动、跳齿和脱链。

若不考虑传动中的动载荷,作用在链上的力有:圆周力(即有效拉力)F、离心拉力F C和悬垂拉力F y。

如图所示。

链在传动中的主要作用力有:(1)链的紧边拉力为F1=F+F C+F y(N)(6.8)(2)链的松边拉力为F2=F C+F y(N)(6.9)(3)围绕在链轮上的链节在运动中产生的离心拉力 F C=qv2(N)(6.10)式中:q为链的每米长质量,Kg/m,见表6.1;v为链速m/s 。

(4)悬垂拉力可利用求悬索拉力的方法近似求得F v=K v qga (N)(6.11)式中:a为链传动的中心距,m ;g为重力加速度,g=9.81m/s2;K为下垂量y=0.02a时的垂度系数,与安装角β有关(图6.12),见v表6.3。

链作用在轴上的压力F可近似地取为F Q=(1.2~1.3)F,有冲击和振动时取大Q值。

6.4滚子链传动的设计计算6.4.1滚子链传动的主要失效形式链传动的主要失效形式有以下几种:(1)链板疲劳破坏链在松边拉力和紧边拉力的反复作用下,经过一定的循环次数,链板会发生疲劳破坏。

正常润滑条件下,疲劳强度是限定链传动承载能力的主要因素。

(2)滚子套筒的冲击疲劳破坏链传动的啮入冲击首先由滚子和套筒承受。

在反复多次的冲击下,经过一定的循环次数,滚子、套筒会发生冲击疲劳破坏。

这种失效形式多发生于中、高速闭式链传动中。

(3)销轴与套筒的胶合润滑不当或速度过高时,销轴和套筒的工作表面会发生胶合。

胶合限定了链传动的极限转速。

(4)链条铰链磨损铰链磨损后链节变长,容易引起跳齿或脱链。

开式传动、环境条件恶劣或润滑密封不良时,极易引起铰链磨损,从而急剧降低链条的使用寿命。

(5)过载拉断这种拉断常发生于低速重载或严重过载的传动中。

6.4.2 滚子链传动的额定功率曲线(1)极限传动功率曲线在一定使用寿命和润滑良好条件下,链传动的各种失效形式的极限传动功率曲线如图6.13所示。

曲线1是在正常润滑条件下,铰链磨损限定的极限功率;曲线2是链板疲劳强度限定的极限功率;曲线3是套筒、滚子冲击疲劳强度限定的极限功率;曲线4 是铰链胶合限定的极限功率。

图中阴影部分为实际使用的区域。

若润滑不良、工况环境恶劣时,磨损将很严重,其极限功率大幅度下降,如图中虚线所示。

(2)许用传动功率曲线为避免出现上述各种失效形式,图6.14给出了滚子链在特定试验条件下的许用功率曲线。

试验条件为:z1=19、链节数Lp=100、单排链水平布置、载荷平稳、工作环境正常、按推荐的润滑方式润滑、使用寿命15000h;链条因磨损而引起的相对伸长量Δp/p不超过3%。

当实际使用条件与试验条件不符时,需作适当修正,由此得链传动的计算功率应满足下列要求式中P0--许用传递功率(kW),由图6.14查取;P--名义传递功率(kW);K--工作情况系数,见表6.4。

AK--小链轮齿数系数,见表6.5,当工作点落在图6.14某曲线顶点左侧时(属Z于链板疲劳),查表中,当工作点落在某曲线顶点右侧时(属于滚子、套筒冲击疲劳)查表中;K--链长系数,根据链节数,查表6.6;LK--多排链系数,查表6.7。

p6.4.3滚子链传动的设计步骤和传动参数选择(1)传动比i链的传动比一般≤8,在低速和外廓尺寸不受限制的地方允许到10。

如传动比过大,则链包在小链轮上的包角过小,啮合的齿数太少,这将加速轮齿的磨损,容易出现跳齿,破坏正常啮合。

通常包角最好不小于120。

,推荐传动比i=2~3.5。

(2)链轮齿数z1和z2首先应合理选择小链轮齿数z1。

小链轮齿数不宜过少,过少时,传动不平稳、动载荷及链条磨损加剧,摩擦消耗功率增大,铰链的比压加大及链的工作拉力增大。

但是z1不能太大,因为z1大,z2更大,不仅增大传动尺寸,而且铰链磨损后容易引起脱链,将缩短链的使用寿命。

因为若链条的铰链发生磨损,将使链条节距变长、链轮节圆d`向齿顶移动(图6.15)。

节距增长量Δp与节圆外移量Δd`的关系,可由式(6.1)导出:由此可知Δp一定时,齿数越多节圆外移量Δd`就越大,也越容易发生跳齿和脱链现象。