型双块式轨枕制造技术

- 格式:pptx

- 大小:13.47 MB

- 文档页数:49

1 、双块式轨枕总体施工方案1.1双块式轨枕预制技术措施(1)为保证双块式轨枕的质量采用一套德国进口的双块式轨枕生产流水线及配套的钢筋行架生产线、模具吊运流水线,确保轨枕的生产质量及生产效率;(2)应根据产品类型,试验室应对它的组成进行分析并归类,制备混凝土时,枕混凝土的胶凝材料总量不宜少于320 kg/m3的水泥含量,不宜超过450kg/m3,水灰比低0.45。

(3)为防止轨枕砼干裂及加速模具的周转采用蒸汽养生,双块式轨枕强度增长快,不会出现表面收缩裂纹,干缩裂纹等,达到外观质量优良。

1.2 设计生产能力双块式轨枕在贺街车站预制场集中预制占地151亩,负责供应1-4标151Km(双线)双块式轨枕的铺设,约503434根;生产循环时间为4~6min(1×4套模型)。

按每天3班生产,每班采用8h工作制(含0.5h的设备检修及交接班时间),120套模具;分别按照5min循环时间计算,一条生产线每天的最大产量为3×7.5×60/5×4,即1080根轨枕;每月生产时间按28天计算每月的可以生产30240根,一年可生产362880根。

双块式轨枕预制场2009年2月1日开始规划建设,利用3个月的时间正式完成双块式轨枕厂的规划建设,2009年5月1日~2009年7月31日完成生产设备的联合调试,2009年08月1日~2009年9月30日完成双块式轨枕厂技术条件评审及生产许可证考核检验等各项工作,2009年10月1日正式开始生产双块式轨枕,2012年3月31日预制完成双块式轨枕。

生产总工期18个月;各类工种管理人员总计180人。

1.3 总体布置图1.3.1 轨枕厂(场)组成轨枕厂(场)建设一般包括一座生产工厂的各项建设项目。

可根据其工程项目的性质划分以下几类:主要生产工程:原材料存储设施、主要生产车间、成品库等。

对于无碴轨道轨枕厂(场)来说,主要是轨枕生产车间、钢桁架生产车间、钢材库、水泥库、砂石库和成品库等。

高速铁路双块式轨枕质量优化技术摘要:双块式轨枕在我国高速铁路轨道结构施工中应用广泛,其外观质量不仅影响高铁铁路轨道结构美观和平顺性,还会导致雨水等渗入内部结构,对轨枕的结构稳定性产生影响,因此对高速铁路轨枕外观质量的优化技术研究十分必要。

本文主要就高速铁路双块式轨枕质量优化技术进行了分析。

关键词:高速铁路;双块式;轨枕;质量引言高速铁路双块式轨枕突显出加工快捷、运输方便、后期维修工程量小、使用寿命较长以及与轨道连接方便等优点。

内部密实稳定、外表光洁平整是混凝土预制构件的质量控制目标。

高速铁路混凝土轨枕对强度和外观质量要求高,既要保证混凝土力学性能指标满足设计要求,又不能出现质量缺陷。

加强高速铁路双块式轨枕质量优化技术的研究具有重要意义。

1混凝土轨枕存在的质量问题1.1麻面和粘皮粘皮是指在轨枕生产的常温养护作业中,轨枕外表面混凝土与模具内壁粘结,脱模时轨枕外表局部混凝土从轨枕实体脱落而呈现出凹凸不平的结构层现象。

麻面是指轨枕脱模后轨枕外表面混凝土呈现密集的细小孔洞,孔径一般较小,同时麻面处的混凝土色泽与周围混凝土有差异且无强度。

粘皮和麻面的存在使混凝土轨枕外表面变得更加粗糙。

1.2气孔和蜂窝轨枕的气孔与蜂窝是指轨枕在预制生产过程中受振捣工艺、浇筑厚度、养护条件、外加剂与水泥匹配特性等因素影响混凝土轨枕表面存在较深的半封闭的小孔腔或局部密集小孔群的现象。

2高速铁路双块式轨枕质量优化技术2.1双块式轨枕脱模质量控制双块式轨枕脱模指的是使用脱模翻转机将轨枕模型翻转后重力脱模。

轨枕蒸养时间达到要求后取出一组试件到试验室检验脱模强度,若其强度大于或等于产品要求的脱模强度(40 MPa),经试验室检验混凝土试件强度合格后,开具出坑通知单。

且脱模质检员复查书面通知确认无误、轨枕温度与外界温度差≤15 ℃后方可按照工艺要求出池。

当自动出坑设备将蒸养完毕的钢模吊至脱模辊道后,由自动翻转机构拖住模具并翻转180°到脱模台,完成动作后翻转吊装至流转台;拆模完毕后,对模具进行定位,并通过全自动旋转压板拆除设备旋转压板,松开桁架钢筋,方便后续模具脱模;再由全自动脱模设备系统,采用重力式脱模的方式,通过对模型举升后落至脱模台,将轨枕脱出,脱模完成后翻模并放置到模具回流线上。

客运专线双块式轨枕预制生产线改造升级施工技术发布时间:2022-09-13T06:27:16.343Z 来源:《中国科技信息》2022年9期5月作者:荣文文[导读] 双轨枕的工作平稳性荣文文中铁十一局集团桥梁有限公司江西鹰潭 335000摘要:双轨枕的工作平稳性、耐用性和稳定性都很好,而且对线路的维修要求也很低。

双块式枕木的制作工艺可分为两大类:一是钢框架加工,二是混凝土组装。

本文以客运专线某轨枕场为例,阐述了双座式卧铺铁路的工艺流程、技术特点,并就如何改进铁路卧铺的工艺、质量提出了一些具体的改进措施。

关键词:客运专线;双块式轨枕;预制生产线引言随着高铁、客运专线的迅速发展,德国Rheda2000双轨枕头技术被引进,并将其消化、推广、完善。

目前,在我国各地,都有大量的铁路枕木和双轨枕木被大量使用。

由于国外双轨枕头的施工规模和工期都比较短,因而一条轨枕通常都配有一条标准轨枕生产线,因此,国外的双轨枕生产线基本上都是采用德标的双轨枕,产量不变,生产效率也不高。

但是,由于国内修建的高铁和客运专线都存在距离长、工期短的特点,使得工期短和对双轨枕的需求量大的矛盾非常突出。

我国目前急需进行标准化、标准化、机械化、经济、适合我国国情的双轨枕的研制、创新和升级,取得了较好的经济效益和社会效益。

对双座轨枕装配生产线的改造及现代化施工工艺进行了较为系统的总结,为今后类似的铁路枕木生产提供借鉴。

一、双块式轨枕生产线改造升级(一)标准双块式轨枕生产线的主要配置及参数第一,双轨枕标准生产线的结构。

标准双轨枕生产线的基础结构:混凝土输送机1台(混凝土输送输送混凝土),1台铺板机,1台振动台,2条独立服务通道,1台剥离站。

1个5立方米的空气压缩机、工作台、4x1模具、模具传送滚轮等。

第二,对双轨枕的生产工艺进行了分析。

标准的双座式枕木生产线,采用4x1型模(4个枕头),生产效率达到4分钟。

主要生产周期:在混凝土浇筑期间,模型运输,机器准备安装,手工操作,大约2.7-3.0 min,物料分布和振动的凝结时间大约1.5 min/模,因为手工控制与摊铺机物料分配和振动台的振动的交叉作业,实际浇注混凝土。

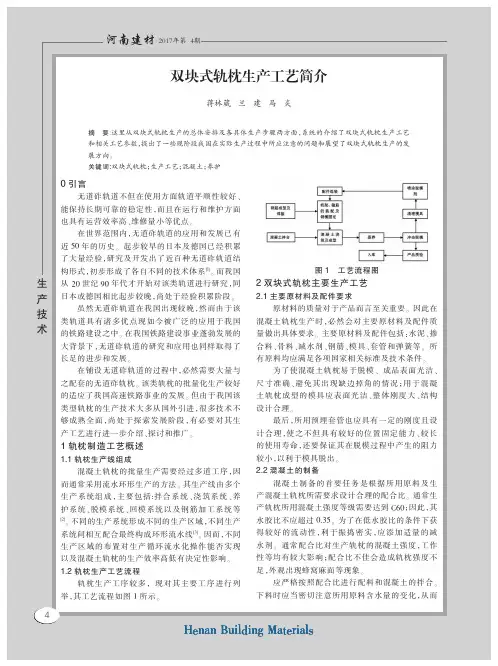

卸预埋件固定螺栓脱模▲蒸汽养护刷漆外形外观检查清洗配件测坍落度压试件到强度后喷涂隔离剂 钢筋骨架入模就位 清边、卸端挡板清模堆码洒水养护安装端头挡板及螺旋筋钢筋桁架制作钢筋加工混凝土灌注、振捣混凝土配料搅拌安预埋套管试件制作发运工艺流程图5.3主要工艺技术要求5.3.1生产流水线:分配到各工位的操作时间应该对等。

一个生产工位操作时间不能超过4分钟。

具备流水线生产条件的同时应满足混凝土同步定量灌注、带模均衡振捣、无扭曲翻转脱模等施工工艺要求。

5.3.2模板:应具有足够的强度、刚度和稳定性的钢模。

模型应能保证轨枕各部形状、尺寸及预埋件的准确位置。

模型制造允许偏差以双块式轨枕成品允许公差的1/2为准。

模型尺寸偏差范围序号项目允许偏差(mm)1 块体长度+2~-12 宽度±1.53 厚度±1.54 扭曲小于0.355 两承轨槽底脚间距离+0.75~-0.56 同一承轨槽的两相邻套管中心距±0.257 保持轨距的两套管中心距±0.758 钢筋桁架上弦距双块式轨枕顶面距离±1.59 承轨面表面平整度1/30010 轨底坡±0.2511 承轨槽底脚距套管中心距离±0.512 钢筋桁架上弦距双块式轨枕顶面距离±1.513 同一承轨槽底脚间距离±0.255.3.3钢筋桁架的加工钢筋桁架采用电阻点焊接成型机械加工,箍筋采用钢筋网焊接成型机械加工。

钢筋焊接的工艺、参数、质量、验收等应符合JGJ18的规定。

钢筋桁架的尺寸偏差要求序号项目允许偏差(mm)1 钢筋桁架上下弦间距±2.02 钢筋桁架长度±5.03 钢筋桁架宽度±2.04 波形筋位置及扭曲±2.05 波形筋翘曲<2.06 开焊或松脱不允许5.3.3.1桁架加工的工艺原理:按照高精度、高进度的要求,利用plc(可控编程器)为各个工序的有效工作下达指令,配以专用的机械设备,依照事先编制的plc程序的有效工作下达指令,配以专用的机械设备,依照事先编制的plc程序,有序地完成各部分动作,进行钢筋桁架制作,达到准确、高产的目的。

SK-II型混凝土双块式轨枕预制施工工法一、前言SK-II型混凝土双块式轨枕预制施工工法是一种先进的轨道建设工法,通过使用预制施工的方式,可以提高施工效率和质量。

本文将详细介绍该工法的特点、适应范围、工艺原理、施工工艺、劳动组织、机具设备、质量控制、安全措施、经济技术分析以及工程实例,以便读者对该工法有更全面的了解。

二、工法特点1. 高质量:通过预制工艺,可以控制材料的品质并确保轨枕的一致性和稳定性。

2. 施工效率高:采用装配式施工,速度快,可以节约施工时间。

3. 耐久性强:轨枕采用混凝土材料,具有较长的使用寿命。

4. 适应性广:适用于各类铁路和城市轨道交通线路。

三、适应范围SK-II型混凝土双块式轨枕预制施工工法适用于高速铁路、普速铁路、城市轨道交通等各类轨道线路。

可以在不同地形条件下施工,适应性广泛。

四、工艺原理SK-II型混凝土双块式轨枕预制施工工法基于以下原理:先预制轨枕模具,然后在工地上进行混凝土的浇筑,最后将预制好的轨枕安装到铁路轨道上。

通过采用该工法,可以将轨枕的制作和安装工序分离,提高生产效率和质量。

五、施工工艺1. 预制轨枕模具:根据设计要求,制作轨枕模具。

模具应具有良好的耐磨性和使用寿命。

2. 混凝土浇筑:将混凝土按照一定的配比和标准浇注到轨枕模具中,确保混凝土均匀、致密。

3. 养护:混凝土浇筑完成后,进行养护,以保证混凝土的强度和稳定性。

4. 安装:将预制好的轨枕安装到铁路轨道上,确保轨枕与轨道之间的连接牢固、稳定。

六、劳动组织在施工过程中,需要组织各类技术人员和工人进行施工操作、监督和质量控制。

根据施工进度和需要,合理安排人员的工作,确保施工的连续性和高效性。

七、机具设备该工法所需的机具设备包括轨枕模具、混凝土搅拌车、浇注设备、起重机械等。

这些设备应具有良好的性能和适应性,以满足施工工艺的需求。

八、质量控制为了确保施工过程中的质量达到设计要求,需要进行严格的质量控制。

包括对材料的检测,混凝土的配比和浇筑质量的检查,以及轨道的安装质量的验收等。

浅谈SK-Ⅱ型双块式轨枕施工技术发表时间:2016-06-14T11:25:54.560Z 来源:《工程建设标准化》2016年4月总第209期作者:郭艳娜[导读] 多次脱模会造成桁架扭曲和承轨槽位置裂纹。

,为此在轨枕生产前一定要做好模板的清理、喷涂脱模剂等维护保养工作。

郭艳娜(中铁十五局集团都匀桥梁工程有限公司,210031)【摘要】本文对SK-Ⅱ型双块式轨枕生产线布置、原材料要求、生产工艺流程、轨枕检验要求做了简要介绍,并结合生产实际提出了双块式轨枕生产过程中的注意事项。

【关键词】双块式;轨枕;施工;技术1、工程背景中铁十五局集团南京混凝土制品有限公司,位于南京市长江北岸浦口新经济开发区,占地210亩,生产配套设施齐全,拥有18*120m生产厂房和6000平方米成品库,年设计生产能力60万根轨枕,具备生产Ⅲ型无挡肩、Ⅲ型有挡肩、XⅡ型及各型号城市地铁用枕等铁路各型号混凝土轨枕产品。

2015为紧跟铁路发展步伐,紧抓高铁、客专、城际铁路建设机遇,公司对原轨枕生产线进行了改造,使生产线具备了同时生产SK-Ⅱ型双块式轨枕的生产能力。

2、双块式轨枕生产线改造为了降低新增加一条双块式轨枕生产线的成本投入,经对双块式轨枕生产线工艺布置和南京混凝土制品公司原轨枕生产线的对比研究,决定在原生产线的基础上对双块式轨枕生产所要求的混凝土振动台、布料系统、翻模机、脱模台、码垛机、成品辊道进行改造,使改造后的生产线满足同时生产双块式轨枕和普通轨枕、桥枕的要求。

同时按照双块式轨枕桁架生产的要求,在原轨枕钢筋加工车间新增了一套桁架加工设备,以满足生产高精度要求钢筋桁架的需求。

3、双块式轨枕生产工艺SK-Ⅱ型双块式轨枕是钢筋混凝土结构构件,混凝土强度等级要求达到C60以上,混凝土抗冻性需满足F300的要求。

两混凝土枕块用两组桁架连接,轨枕块内设置箍筋,箍筋与钢筋采用固定件定位。

双块式轨枕生产工艺包括:钢筋桁架加工制作,箍筋、固定件和螺旋筋制作,模板清理,桁架及箍筋、螺旋筋的安装,混凝土浇筑及振捣,混凝土轨枕蒸汽养护,脱模,检验,成品堆码,发运出库SK-Ⅱ型双块式轨枕用钢筋包括:两组钢筋桁架、箍筋、箍筋固定件和预埋套管的螺旋筋。