减速机详细的选型计算及练习

- 格式:doc

- 大小:426.00 KB

- 文档页数:20

减速机计算练习题减速机作为一种常见的机械传动装置,在工业生产中起着非常重要的作用。

它通过降低电机的转速来改变输出轴的转速和扭矩。

然而,为了正确应用减速机,我们需要掌握一些相关的计算知识。

以下是一些减速机计算练习题,希望对大家的学习和应用有所帮助。

第一题:根据参数计算输出转速假设某减速机的输入转速为1500转/分钟,传动比为4:1,求该减速机的输出转速。

解答:减速机的传动比表示输入轴每转一圈,输出轴转的圈数。

所以,输出转速 = 输入转速 / 传动比。

根据公式计算:1500转/分钟 ÷ 4 = 375转/分钟。

所以该减速机的输出转速为375转/分钟。

第二题:计算输出扭矩某减速机的输入转速为1200转/分钟,传动比为5:2,输入扭矩为100Nm,求该减速机的输出扭矩。

解答:减速机的输出扭矩与输入扭矩成正比,与传动比成反比。

所以,输出扭矩 = 输入扭矩 × (输出转速 / 输入转速) × (输入轴半径 / 输出轴半径)。

根据公式计算:输出扭矩 = 100Nm × (1200转/分钟 ÷ (5/2)) × (r1 / r2)。

其中,r1和r2分别为输入轴和输出轴的半径,需要根据实际情况确定。

根据具体数值代入计算,得到输出扭矩的结果。

第三题:计算输出功率某减速机的输入转速为1800转/分钟,传动比为3:1,输入功率为2kW,求该减速机的输出功率。

解答:输出功率与输入功率成正比,与传动比成反比。

所以,输出功率 = 输入功率 × (输出转速 / 输入转速)。

根据公式计算:输出功率 = 2kW × (1800转/分钟 ÷ 3)。

根据具体数值代入计算,得到输出功率的结果。

通过以上计算练习题的实践,我们可以更好地理解减速机的工作原理,掌握减速机的计算方法。

在实际应用中,还需要注意选择合适的减速机型号和参数,以满足所需的转速、扭矩和功率要求。

回转减速电机选型计算公式回转减速电机是工业生产中常用的一种电机类型,它通过减速装置将高速旋转的电机输出轴降低到所需的转速,从而实现对机械设备的动力传递。

在选择回转减速电机时,需要根据具体的工作需求和参数来进行计算和选型,以确保电机能够正常运行并满足工作要求。

本文将介绍回转减速电机选型计算公式,帮助读者了解如何进行正确的选型计算。

1. 转矩计算公式。

在选型回转减速电机时,首先需要计算所需的输出转矩。

转矩是衡量电机输出功率大小的重要参数,它直接影响到电机的工作性能和适用范围。

转矩的计算公式如下:T = P / (2πN)。

其中,T为输出转矩,单位为牛顿·米(N·m);P为输出功率,单位为瓦特(W);N为输出转速,单位为转每分钟(rpm)。

通过这个公式,可以根据所需的输出功率和转速来计算出所需的输出转矩。

2. 速比计算公式。

回转减速电机通过减速装置将电机的高速旋转转换为所需的低速输出,因此需要计算减速比来确定减速装置的参数。

速比是指输入轴和输出轴的转速比值,它可以通过以下公式来计算:i = N1 / N2。

其中,i为速比;N1为输入轴转速,单位为rpm;N2为输出轴转速,单位为rpm。

通过计算速比,可以确定减速装置的传动比例,从而选择合适的减速装置类型和参数。

3. 功率计算公式。

在选型回转减速电机时,还需要计算所需的输入功率。

输入功率是指电机需要输入的功率大小,它可以通过以下公式来计算:P = Tω。

其中,P为输入功率,单位为瓦特(W);T为输出转矩,单位为牛顿·米(N·m);ω为输出轴角速度,单位为弧度每秒(rad/s)。

通过计算输入功率,可以确定所需的电机功率大小,从而选择合适的电机型号和参数。

4. 效率计算公式。

在实际工作中,回转减速电机的效率也是一个重要的考量因素。

效率是指电机输出功率与输入功率之比,它可以通过以下公式来计算:η = Pout / Pin。

减速机的选型计算是根据具体的使用环境和条件进行的,下面将通过一个实例来进行说明。

假设我们有一台需要减速的电机,其额定功率为15kW,转速为1450rpm,需要减速后输出转速为50rpm。

那么,我们需要根据这些参数来进行减速机的选型计算。

首先,我们需要确定减速机的传动比。

传动比是指输入转速与输出转速的比值,即i=n1/n2。

在本例中,n1为输入转速,n2为输出转速,已知额定功率为15kW,转速为1450rpm,需要减速后输出转速为50rpm,因此传动比i=n1/n2=1450/50=29。

接着,我们需要选择适合的减速机型号。

一般来说,根据减速机的传动比和输入功率来确定其型号和尺寸。

对于本例中所需的小型减速机,可以考虑选择XWD系列三轴三出轴平行轴减速机或ZQ系列减速机等。

其中,XWD系列减速机具有结构紧凑、承载能力强的特点,适用于多种工况环境;ZQ系列减速机则适用于各种工业应用场合,如提升、输送等。

接下来,我们需要根据减速机的型号和已知参数进行参数匹配。

在减速机选型时,需要根据电机功率、减速机功率、轴承负载等参数进行匹配,以确保减速机的安全可靠运行。

在本例中,我们已知电机功率为15kW,因此需要选择合适的减速机功率,以确保减速机的安全运行。

同时,还需要考虑轴承负载等因素,以确保减速机的使用寿命和可靠性。

最后,我们需要进行校核计算。

校核计算主要是为了验证所选减速机的传动效率和扭矩是否满足要求。

在本例中,我们需要对所选的减速机进行传动效率和扭矩的校核计算,以确保其能够满足实际使用要求。

总之,减速机的选型计算需要综合考虑多种因素,包括传动比、减速机型号、参数匹配、校核计算等。

通过这些步骤,我们可以选择合适的减速机来满足实际使用要求,并确保其安全可靠运行。

减速机详细的选型计算及练习⽬录(Contents)1 练习简介(Brief description of the exercises) (1)2 实⽤⼯具(Aids) (2)3 练习(Exercises) (3)3.1 结构设计形式为M的减速电机(Geared motor design M) (3) 3.2 结构设计动⼯为N的减速电机(Geared motor design N) (4) 3.3 制动单元练习1 (Braking unit 1) (5)3.4 制动单元练习2(Braking unit 2) (6)3.5 传动轴(Spindle) (7)4 练习答案(Solutions) (8)4.1 结构设计形式为M的减速电机(Geared motor design M) (8) 4.2 结构设计形式为N的减速电机(Geared motor design N) (10) 4.3 制动单元练习1 (Braking unit 1) (12)4.4 制动单元练习2(Braking unit 2) (14)4.5 传动轴(Spindle) (15)1 练习简介(Brief description of the exercises)2 实⽤⼯具(Aids)计算器(Pocket calculator)Lenze选型⼿册(Lenze catalogues)Lenze公式集(Lenze formula collection)3 练习(Exercises)3.1设计形式为M的Lenze减速电机的选型(Geared motor design M)减速电机按S2⽅式进⾏传动(运⾏时间=10min),此时,可采⽤常规运⾏⽅式。

[A geared motor is to drive a load in S2 operation (operating time = 10 min). In this case, a regular operation is given.]具体数据(Detailed data):转矩(Process torque): M2 = 580 Nm速度(Process speed): n2 = 100 rev/min主电压(Mains voltage): V Mains = 400 V主电源频率(Mains frequency): f Mains = 50 Hz运⾏时间(Operating time/day): 8 h所需部件(Searched components):Lenze异步电机(Lenze asynchronous motor)GST减速器(Gearbox GST)3.2 设计形式为N的Lenze减速电机的选型(Geared motor design N)减速电机按S2⽅式进⾏传动(运⾏时间=10min),此时,可采⽤常规运⾏⽅式。

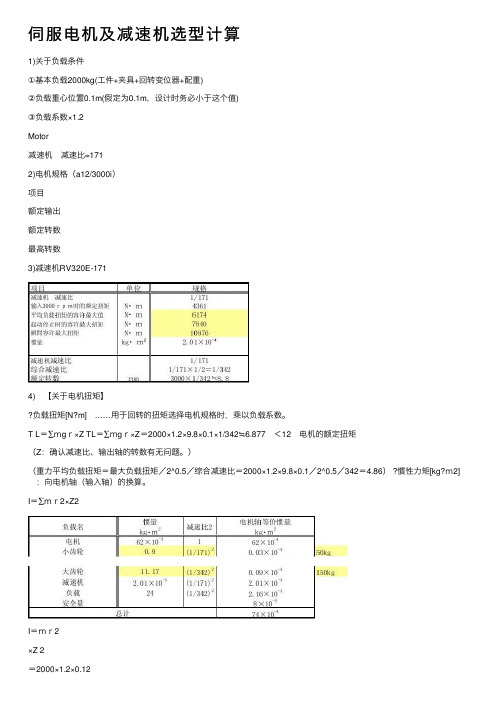

伺服电机及减速机选型计算1)关于负载条件①基本负载2000kg(⼯件+夹具+回转变位器+配重)②负载重⼼位置0.1m(假定为0.1m,设计时务必⼩于这个值)③负载系数×1.2Motor减速机 减速⽐=1712)电机规格(a12/3000i)项⽬额定输出额定转数最⾼转数3)减速机RV320E-1714) 【关于电机扭矩】负载扭矩[N?m] ……⽤于回转的扭矩选择电机规格时,乘以负载系数。

T L=∑mgr×Z TL=∑mgr×Z=2000×1.2×9.8×0.1×1/342≒6.877 <12 电机的额定扭矩(Z:确认减速⽐、输出轴的转数有⽆问题。

)(重⼒平均负载扭矩=最⼤负载扭矩/2^0.5/综合减速⽐=2000×1.2×9.8×0.1/2^0.5/342=4.86) ?慣性⼒矩[kg?m2] :向电机轴(输⼊轴)的换算。

I=∑mr2×Z2I=mr2×Z 2=2000×1.2×0.12×(1/342)2≒0.36×10-4I=m(D 2+d 2)÷8×Z 2=I=∑mr2×Z 2⾓加速度 [rad/s^2] :最⼤加速时的负载 dω/dt=(2π/60) N/⊿tdω/dt=(2π/60) N/⊿t=(2π/60)×3000/0.2≒1570.8(N:电机额定转数rpm、⊿t:加速时间sec) ?加速扭矩[kg ?m^2/s^2=N ?m] ……⽤于加速的扭矩 Ta=I ?dω/dt Ta=I ?dω/dt=74×10-4×1570.8≒11.62瞬时最⼤扭矩[kg ?m^2/s^2=N ?m] Tmax=TL+ Ta <电机的最⼤扭矩Tmax=TL+ Ta=6.877+11.62=18.5 <35 电机的最⼤扭矩 变位器最⾼⾓速度ωpmax=额定转数÷综合减速⽐×360°÷60sec=3000÷342×360÷60 ≒52.63°/sec 加減速时间tA=t1=设计值=0.2sec⾓加速度dωp/dt=ωpmax/tA =263.15°/sec2停⽌时间t4=1.0sec以内。

减速机选型计算公式减速机选型可是个技术活,这里面的计算公式那是相当重要。

咱们先来说说减速机选型到底是咋回事。

比如说啊,有个工厂要生产一批产品,得用到传送带来运输这些东西。

可这传送带运转的速度和力量得合适才行,不然要么太慢影响效率,要么太快容易出故障。

这时候就得靠减速机来帮忙调节了。

那减速机选型的计算公式是啥呢?这得从几个关键的参数说起。

首先是输入功率,就是电机给减速机提供的动力大小。

然后是输出扭矩,这就好比是减速机能使出的“力气”。

还有减速比,它决定了减速机能把输入的速度降低多少。

具体的公式就像这样:输出扭矩 = 9550 ×电机功率 ÷电机转速 ×减速机效率。

这里面的 9550 就是个常数,别问为啥是这个数,这是前人经过各种计算和实践得出来的。

举个例子吧,有个工厂的生产线,电机功率是 5 千瓦,转速是 1440 转每分钟,减速机效率是 0.9。

那按照公式算一下,输出扭矩就等于9550 × 5 ÷ 1440 × 0.9,大概算下来就是 32 牛·米。

再来说说减速比的计算。

假如输入轴转了 100 圈,输出轴才转 20 圈,那减速比就是 100 ÷ 20 = 5 。

不过,在实际选型的时候,可不能光盯着这些公式。

还得考虑工作环境,是高温、潮湿还是有灰尘啥的。

还有负载的特性,是平稳运行还是有冲击负载。

我记得之前去一个工厂帮忙选型,那场面真是让人头疼。

工厂里的设备又老又旧,运行起来嘎吱嘎吱响。

我就拿着本子和笔,在那一个个测量数据,计算选型。

结果算出来的减速机安装上去,一开始还挺好,没过几天就出问题了。

后来一检查,发现是因为设备老化,实际的负载比我计算的大多了。

没办法,只能重新选型,费了好大的劲。

所以啊,减速机选型可不能马虎,得综合考虑各种因素,反复计算和验证,才能选出最合适的减速机,让生产顺利进行。

总之,减速机选型的计算公式是基础,但实际应用中还得灵活多变,多观察多思考,这样才能选对减速机,让机器高效稳定地运转,为生产助力。

减速机选型实例计算公式减速机是一种广泛应用于机械传动系统中的重要设备,通常用于降低高速旋转的输入轴输出的速度,并提供更大的扭矩。

由于减速机在工业生产中的重要性,正确选型对于机械传动系统的正常运行至关重要。

本文将介绍减速机选型的具体计算公式,并通过一个实例来演示如何进行准确的选型。

首先,进行减速机选型之前,需了解减速机所需的基本参数,包括输入转速、输出转速、传动功率和传动比。

通过这些参数,可以计算出减速机的额定扭矩和类型。

计算减速机的额定扭矩公式如下:额定扭矩 = 传动功率× 60 ÷ (2π ×输出转速)例如,某台机械设备传动功率为10千瓦,输出转速为1500转/分钟。

代入上述公式,得到额定扭矩:额定扭矩= 10 × 1000 × 60 ÷ (2π × 1500) ≈ 637 Nm接下来,根据减速机的额定扭矩选取合适的传动比。

传动比即输入转速与输出转速的比值。

如果所需的传动比不在标准传动比范围内,可以通过综合考虑使用多台减速机进行级联传动,以满足需要的传动比。

例如,假设我们需要的传动比为5:1。

此时,可以通过选择合适的齿轮来实现传动比。

在实际选型中,还需考虑到齿轮的尺寸、耐用性等因素,以确保选用的齿轮能够满足实际工作条件的要求。

除了以上所述的参数和计算公式外,减速机的选型还需考虑其他因素,如额定转速、工作环境、轴向和径向载荷,以及减速机的型号和品牌等。

选型时,可以参考相关减速机厂家提供的技术手册和产品目录,以获取更详细的信息和指导。

综上所述,减速机选型是一项综合考虑多种因素的工作。

只有准确选型,才能保证减速机在机械传动系统中的正常运行,提高设备的可靠性和工作效率。

因此,在选型过程中,必须充分了解减速机的基本参数和计算公式,并综合考虑各种因素,从而选取合适的减速机型号和配置。

通过正确的选型,减速机能够更好地满足工业生产的需求,为生产效益的提升和设备维护的便利性带来显著的优势。

电机减速器的选型计算实例假设我们需要选择一台电机减速器,用于驱动一个物体的转动,具体需求如下:1. 物体质量:200 kg2. 转动角加速度:5 rad/s^23. 需要达到的转速:100 rpm4. 驱动电机的额定转速:1500 rpm5.电机的功率:3kW6. 驱动方式:带传动(V-belt drive)根据上述需求,我们可以按照以下步骤进行电机减速器的选型计算:1.确定所需的输出转矩:物体的转动角加速度和质量可以通过以下公式计算出转矩:T=I*α其中,T为所需的输出转矩,I为物体转动惯量,α为转动角加速度。

物体的转动惯量可以通过以下公式计算出来:I=m*r^2其中,m为物体质量,r为物体转动半径。

假设物体转动半径为0.5m,则物体的转动惯量为:I = 200 kg * (0.5 m)^2 = 50 kg·m^2将转矩和转速代入转矩-转速关系曲线,可以计算出所需的输出转矩。

2.确定所需的减速比:减速比由所需的输出转速和驱动电机的额定转速决定。

减速比=驱动电机的额定转速/所需的输出转速减速比 = 1500 rpm / (100 rpm / 60) = 9003.确定所需的传动类型:根据驱动方式为带传动(V-belt drive),可以选择使用皮带轮和皮带进行传动。

根据所需的减速比和驱动电机的额定转速,可以选择适当的皮带轮组合来实现所需的减速效果。

4.确定减速器的类型和规格:5.确定减速器的效率和功率:根据电机的功率和减速器的效率,可以计算出减速器的实际输出功率和所需的电机输入功率。

减速器的效率一般在90%左右,可以通过实际测试或者厂商提供的性能曲线来获取准确值。

减速机在选型时如何套用公式计算?10点妙招!在您购买减速机的时候您可能不知道如何计算一些相关参数,那下面就看看一些具体的参数如何计算包括已知数据与未知数参数的情况一、减速机选型计算(手算);(已知参数)1. 原动机电机功率:P1 KW电机转速:n1 / min最大起动扭矩:TA Nm2. 工作机工作机轴功率:P2 KW转速:n2 /min每天运行时间:h/day每小时起动次数每小时工作周期:ED =XXX%3. 电动机电机功率:P1 =75KW电机转速:n1=1500/min最大起动扭矩:TA=720 Nm4.皮带机皮带机轴功率:P2=66KW转速:n2=26/min每天运行时间:12h/日每小时起动次数:7次每小时工作周期: ED=100%二、减速机选型计算;(已知参数)环境温度:℃安装位置:室内小空间;室内大空间;室外;海拔高度:m环境温度:30℃安装位置:室内大空间海拔高度:<1000m三、减速机结构选型设计根据皮带机安装位置和空间大小,决定选择直交轴齿轮箱。

安装方式:卧式安装输出轴位置和型状:位于齿轮箱右侧,部置形式C型,实心轴输出轴旋转方向:面对输出轴端看为逆时针(CCW)四、减速机选型(类型和规格的确定)选择减速机规格和类型确定传动比:n1/n2=1500/26=57.7 in=56确定减速机额定功率:P2N≥P2×f1×f2=66×1.3×1=85.8kw从功率表中选择类型B3SH,减速机规格9 号,对应的额定功率P2N=100KWf1:工作机系数; f2:原动机服务系数检查减速机选型是否合适:(计算满足 3.33 ×P2≥P2N)3.33×P2=3.33×66=219.8KW>P2N(100KW) 满足要求。

五、减速机选型(类型和规格的确定)起动扭矩校核:P2N≥(TA×N1/9550) ×f3P2N≥ (720×1500 /9550) ×0.65= 73.5kwf3起动扭矩系数(查表3)六、确定减速机润滑方式确定减速机润滑油供给方式根据减速机安装方式和旋转速度决定;此减速机可采用浸油飞溅润滑,可查表确定是否采用强制润滑或飞溅润滑。

减速电机选型计算摘要:减速电机是工业自动化领域中常见的关键设备之一,其主要作用是通过减速装置改变输出轴的转速和扭矩,以满足不同工况下的要求。

因此,在进行减速电机选型时,需要进行一系列的计算,以确定合适的型号和规格。

本文将以此为目标,介绍减速电机选型计算的方法和步骤。

1. 引言减速电机是通过减速装置降低电机的转速,并提高输出轴的扭矩,从而适应不同工况下的需求。

在工业自动化设备中,减速电机广泛应用于各种传动系统中,如:输送机、搅拌机、机械手等。

正确选型的减速电机可以提高设备运行效率,延长设备寿命,降低能源消耗。

2. 减速电机选型计算的基本步骤2.1 确定工作要求在进行减速电机选型计算之前,首先需要明确工作要求,包括输出扭矩、输出转速、工作环境要求等。

这些要求将作为计算的基础。

2.2 计算负载特性根据工作要求和工作环境,确定减速电机的负载特性。

这包括负载扭矩、负载惯量、负载转矩等参数的计算。

2.3 确定减速比根据负载特性和输出要求,计算减速比。

减速比是减速电机选型中的重要参数,它决定了输出轴的转速和扭矩。

2.4 计算电机功率和速度根据负载特性和减速比,计算减速电机所需的功率和速度。

2.5 选择减速电机型号和规格通过对比不同厂家和型号的减速电机,选择满足要求的型号和规格。

3. 减速电机选型计算的具体方法3.1 计算负载扭矩负载扭矩是减速电机选型计算的关键参数之一。

通常,负载扭矩的计算需要考虑工作周期、运行时间和启动瞬间等因素。

3.2 计算负载惯量负载惯量是减速电机能否正常工作的重要参数之一。

负载的惯性矩可以通过测量负载各部分的质量和距离来获得。

3.3 计算负载转矩负载转矩是根据负载惯量和减速比计算得出的。

根据牛顿定律,负载转矩可以通过以下公式计算得出:转矩 = 惯性矩× 加速度。

3.4 计算减速比根据工作要求和负载特性,计算减速比。

减速比可以通过公式:减速比 = 输出转速 / 输入转速计算得出。

目录(Contents)1 练习简介(Brief description of the exercises) (1)2 实用工具(Aids) (2)3 练习(Exercises) (3)3.1 结构设计形式为M的减速电机(Geared motor design M) (3)3.2 结构设计动工为N的减速电机(Geared motor design N) (4)3.3 制动单元练习1 (Braking unit 1) (5)3.4 制动单元练习2(Braking unit 2) (6)3.5 传动轴(Spindle) (7)4 练习答案(Solutions) (8)4.1 结构设计形式为M的减速电机(Geared motor design M) (8)4.2 结构设计形式为N的减速电机(Geared motor design N) (10)4.3 制动单元练习1 (Braking unit 1) (12)4.4 制动单元练习2(Braking unit 2) (14)4.5 传动轴(Spindle) (15)1 练习简介(Brief description of the exercises)2 实用工具(Aids)∙计算器(Pocket calculator)∙Lenze选型手册(Lenze catalogues)∙Lenze公式集(Lenze formula collection)3 练习(Exercises)3.1设计形式为M的Lenze减速电机的选型(Geared motor design M)减速电机按S2方式进行传动(运行时间=10min),此时,可采用常规运行方式。

[A geared motor is to drive a load in S2 operation (operating time = 10 min). In this case, a regular operation is given.]具体数据(Detailed data):转矩(Process torque): M2 = 580 Nm速度(Process speed): n2 = 100 rev/min主电压(Mains voltage): V Mains = 400 V主电源频率(Mains frequency): f Mains = 50 Hz运行时间(Operating time/day): 8 h所需部件(Searched components):Lenze异步电机(Lenze asynchronous motor)GST减速器(Gearbox GST)3.2 设计形式为N的Lenze减速电机的选型(Geared motor design N)减速电机按S2方式进行传动(运行时间=10min),此时,可采用常规运行方式。

[A geared motor is to drive a load in S2 operation (operating time = 10 min). In this case, a regular operation is given.]具体数据(Detailed data):转矩(Process torque): M2 = 580 Nm速度(Process speed): n2 = 100 rev/min主电压(Mains voltage): V Mains = 400 V主电源频率(Mains frequency): f Mains = 50 Hz运行时间(Operating time/day): 8 h所需部件(Searched components):Lenze异步电机(Lenze asynchronous motor)GST减速器(Gearbox GST)注:N型减速器可用于IEC连接,作为规则连接,该型电机应为外置式。

为便于计算,可选用Lenze电机。

(Note: Type N is designed for motors with an IEC connection. As a rule these are external motors. To make calculating easier, Lenze motors can be used for this calculation.)3.3 制动单元1(Braking unit 1)Process:利用伺服控制对圆柱型固体进行加速及制动的驱动特性如上图所示。

(A solid cylinder is accelerated and braked by a servo drive as shown in the above characteristic.) 具体数据(Detailed data): 圆柱体质量(Mass of the cylinder):m = 2 kg圆柱体半径(Radius of the cylinder): r = 0.25 m 摩擦转矩(riction torque): M Friction =3 Nm 最大速度(Max. speed):n = 2500 rpm 加速时间(Acceleration time): t 1 = 2 s 延迟时间(Delay time): t 3 = 1 s 静止周期(Rest period): t 4 = 1 s 循环周期(Cycle time):T = 7 s 电机功效(Efficiency of the motor):Motor = 0.8 电机转动惯量(Moment of inertia of the motor): J Motor = 10 kgcm 2 变频器功耗(Power loss of the inverter): P V = 260 W需选择(Searched components): 制动单元(Braking unit, resistor)转矩及功率曲线(Torque and power profile)t1t2t3t4Tnt3.4 制动单元2(Braking unit 2)电机(Motor): 两台37kW电机,忽略功效(安全预留) [2 motors with 37 kW efficiency neglected (safety reserve)]控制器(Controller): 两台EVF9200ES,忽略功耗(安全预留) [2 pieces of the EVF 9330-ES power loss neglected (safety reserve)]质量(Mass): m = 130,000 kg高度(Height): h = 55 m速度(Speed): v = 3 m/min接触倾角(No contact bevel angle) = 0°应用范围:(Application: Hoist without counter-weight.)需选择(Searched components):制动单元,制动电阻(Braking unit, resistor)3.5 传动轴(Spindle)应用(Application):传动轴用于延固定轨迹传送一刚体,此时,传动往复路径是一致的,刚体安装在导轨上。

(The spindle is to move a mass of steel according to a specified profile. In this case, the return trip is the same. The mass is mounted on rails.)具体数据(Detailed data):材料质量(Material mass): 1.5 t前进距离(Forward feed distance): 240 mm传动轴材料(Spindle material): 钢(steel)传动轴倾度(Spindle pitch): 10 mm传动轴摩擦直径(Spindle friction diameter): 28 mm传动轴类型(Spindle type): 球轴承(ball bearing spindle)传动轴长度(Spindle length): 900 mm传输速度(Traversing speed): 12 m/min加速时间(Acceleration time): 0.3 s to 0.5 s延迟时间(Delay time): 0.3 s to 0.5 s静止周期(Rest period): 0.1 s与导轨之前的摩擦系数(Friction coefficient of the rails): b = 0.02需选择(Searched components):异步电机(不带减速器) [Asynchronous motor (without gearbox)]变频器(矢量型) [Frequency inverter (vector)]制动斩波器,制动电阻 (Brake chopper, resistor04 练习答案(Solutions)4.1 设计形式为M 的Lenze 减速电机的选型(Geared motor design M)求传输功率(Calculation of the process power)W n M P 75.6073602222=⋅⋅⋅=π(4.1)求k S2=1.4且 ηGearbox, initial =0.95时所需的电机功率:(Calculation of the required motor power with k S2 = 1.4 and ηGearbox, initial = 0.95)Wk P P initialgearbox S req 73.4566,22,1=⋅=η (4.2)根据主电源数据选择电机电压及频率(Motor voltage and motor frequency correspond to the mainsdata.)供电电压:400V ,连接方式:角接 (Delta interconnection with 400 V.) 求减速器速比(Calculation of the setpoint gearbox ratio):4.142==n n i Nsoll (4.3)负载等级为 I 。

(Load class I is defined.)由于在S2方式下运行10分钟,故每小时开关次数很少。

(The number of operations per hour is very small because of the S2 operation of 10 minutes. )运行因子最大为0.9。