灰球铸铁铸件检验标准完成版

- 格式:docx

- 大小:313.08 KB

- 文档页数:14

排水用灰口铸铁直管及管件验收标准下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!排水用灰口铸铁直管及管件验收标准在建筑工程中,排水系统是一个至关重要的组成部分,而灰口铸铁直管及管件是排水系统中常见的材料之一。

铸件质量检验标准铸件质量检验标准铸件质量检验标准铸件质量检验标准铸件质量检验标准⼀、⽬的:为了确保外协⽑坯铸件、采购⽑坯铸件、标准铸件、成品铸件质量符合⼯艺、技术要求,为了满⾜产品特性,结合相关⽂件特制定本标准。

⼆、适⽤范围:本标准适⽤于我公司产品外协、采购、⽣产、装配过程中,全部铸件质量检验标准。

三、检验标准:3.1 铸件结构要符合设计要求或加⼯⼯艺要求。

⽆特殊要求时按铸件通⽤标准执⾏。

通⽤标准等级分为:交货验收技术条件标准;铸件质量分等通则(合格品、⼀等品、优等品)材质、检验⽅法;⼯艺和材料规格等⼀般性规则。

3.2 铸件成品检验。

铸件成品检验包括:铸件的内部质量检验和外观质量检验。

铸件内部质量检验包括:化学成分、机械性能等。

铸件外观质量检验包括:表⾯质量、粗糙度、铸件尺⼨、重量等。

3.2.1 铸件内部质量检验①化学成分:表1牌号标准化学成分C Si Mn Cr P S Ni Cu MoWCAASTMA2160.25 0.60 0.70 0.50 0.04 0.045 0.50 0.30 0.20WCBASTMA2160.30 0.60 1.00 0.50 0.04 0.045 0.50 0.30 0.20WCCASTMA2160.25 0.60 1.20 0.50 0.04 0.045 0.50 0.30 0.20LCBASTMA3520.30 0.6 1.00 0.5 0.04 0.045 0.05 0.3 0.20LC1ASTMA3520.25 0.6 0.5~0.8 — 0.04 0.045 — — 0.45~0.65 LC2ASTMA3520.25 0.6 0.5~0.8 — 0.04 0.045 2~3 — —LC3ASTMA3520.15 0.6 0.5~0.8 — 0.04 0.045 3~4 — —WC6ASTMA217M0.05~0.201.50.04 0.045 0.5 0.5 0.45~0.65WC9ASTMA217M0.05~0.180.600.4~0.72.0~2.750.04 0.045 0.5 0.5 0.90~1.20C5ASTMA217M0.20 0.750.4~0.74.0~6.50.04 0.045 0.5 0.5 0.45~0.65CF3ASTMA3510.03 2.0 1.5 17~21 0.04 0.04 8~12 0.5CF8ASTMA3510.08 2.0 1.5 18~21 0.04 0.04 8~11 0.5CF3MASTMA3510.03 1.5 1.5 17~21 0.04 0.04 9~13 2~3CF8MASTMA3510.08 1.5 1.5 18~21 0.04 0.04 9~12 2~3CG3MASTMA3510.03 1.0 2.0 18~20 0.035 0.03 11~15 3~4CG8MASTMA3510.08 1.0 2.0 18~20 0.035 0.03 11~15 3~4②机械性能表2牌号标准⼒学性能σb(MPa) σs(MPa) δ(%) ψ(%)WCA ASTM A216 415~585 205 24 35WCB ASTM A216 485~655 250 22 35WCC ASTM A216 485~655 275 22 35 LCB ASTM A352 450~620 240 24 35 LC1 ASTM A352 450~620 240 24 35LC2 ASTM A352 485~655 275 24 35LC3 ASTM A352 485~655 275 24 35WC6 ASTM A217M 485~655 275 20 35CF3M ASTM A351 485 205 30CF8M ASTM A351 485 205 30CG3M ASTM A351 480 177 40CG8M ASTM A351 520 205 403.2.2 铸件外观质量检验①表⾯质量检验。

灰铸铁件检验技术标准

文件编号:1、范围

本规范适用于公司汽车制动鼓的成品检验,本规范规定了检验的方法和标准。

2、引用标准

本规范引用了国家标准

GB/T9349-2010 GB/T7216 GB/T6414 GB/T6060.1

3、检验要求

⑴、化学成份

C3.2-3.4 Mn≦0.7-0.9S≦0.05 P≦ 0.05 Si 1.8-2.2

⑵、金相检验

①金相试样从曲轴附铸试块(或抗拉试样头部)取得。

②金相组织依照GB/T7216《灰铸铁金相检验》评定。

③铸态金相显微组织:球化级别X级以上,石墨球径大小X级以上,珠光体含

量大于等于X%,碳化物低于X%.

⑷、首批曲轴毛坯各5件进行划线检查,符合毛坯图后,各生产50件经机加工符合尺寸要求,才可投入成批成产。

⑸、每三个月检验一次曲轴模具,符合模具图(对应毛坯图)才可继续生产。

⑹、毛坯上的表面铸造缺陷深度Xmm,直径Xmm(应能加工掉),不得在曲轴上存在缩孔,缩松缺陷。

4、检验方法

4.1 检验项目

检验员应对每根曲轴进行出厂检验,检验项目为:外观质量,内在等,检验依据为本规范的第3节。

4.2 检验主要利用量具和目测的方法进行

4.3 符合本规范规定的为合格品,否则均列为不合格品,任何不合格品不得出厂。

灰铁、球铁砂型铸件尺寸公差及表面质量1.0范围本标准规定了基本的表面质量要求,蓝图未注的基本的铸件公差及为库伯工业供应的灰铁及球铁砂型铸件的精加工余量。

2.0铸件表面质量2.1外观应抛光,无灰尘残留,零件号、炉号及铸造标识易辨认。

2.2结块或胀砂应在下述规定范围内:最大铸件尺寸最大结块或胀砂最大影响区域0”至5”+ 1/32” 3 平方英寸5”至10”+ 1/16” 4 平方英寸10”至18”+ 3/32”8 平方英寸18”以上+ 1/8”10 平方英寸若可行,大于以上公差的受影响区域可由铸造厂去除。

(蓝图规定的公差为验收的最终决定因素。

)2.3表面缩孔应清理干净无异物,不能有油灰或其它填充物。

缺陷深度不能超过壁厚的25%,最大不超过3/8英寸。

如果缺陷直径很小,深度不大(深度陡降面),库伯质控人员可要求对其进行打磨圆滑过渡。

缺陷的数量及尺寸在很大程度上影响了铸件质量。

缺陷数量和尺寸应控制在最小可接受的水平,具体可由库伯质量控制人员和供应商一起协商。

协商应基于一下几方面:缺陷位置,铸件的关键性,最终客户对此缺陷可见度的要求。

2.4在保留规定壁厚的前提下去除浇道,冒口及披缝。

去除浇冒口后的表面应与周围铸态表面情况相当。

铸件表面及轮廓应满足下列要求:最大铸件尺寸公差0”至10”± 0.030”10” 至20” -- 0.030” + 0.060” 20” 至 50” -- 0.060” + 0.090”50” 以上 -- 0.060” + 0.120”2.5 在得到库伯高级质量控制的书面授权之后方可进行焊补。

需提交对于焊修区域的详细描述,包括建议的焊修工艺方可得到书面授权。

3.0 精加工余量:3.1 如果铸件尺寸未包含加工余量,蓝图中用f 或√标注的需进行加工。

平面,曲面或 圆弧面的加工余量如下:3.1.1 加工面加工余量:3.1.2 内径加工余量直径 0” 至 1” 1” 至 5” 每侧0.100 5” 至 12” 每侧0.187 12” 至20” 每侧0.250 20” 以上 每侧0.375注:制作模具时应使铸件尺寸尽量达到上述精度要求。

铸铁件检验标准(总3页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--铸铁件检验标准一、检验项目、装配尺寸、性能、外观颜色包装。

二、检验方式:实配、测量。

三、抽样设计及允收水准3.1依照一般检查水平:Ⅰ级进行抽样。

3.2、每批从四点以上分散随机抽样。

3.3严重缺陷[CR]AQL=0,主要缺陷[MA] AQL=,次要缺陷[MI] AQL=四、检验内容:4.1 尺寸:4.4.1 烤板、烤网类一般检验长度与宽度尺寸,除特殊要求外,公差一般为±。

4.4.2 炉头类除了检验长度与宽度尺寸外,依照相应进料检验标准对其它重要装配尺寸进行检验。

4.4.3 其它不便检测之装配尺寸可利用检具或实配件进行检验。

4.2 外观、亮度及颜色:4.2.1铸铁烤漆件a. 刮边平直,无披锋、利边及尖角,无裂纹,无气孔起皮,浇铸不足、冷隔、沙粒、蚀料等铸造缺陷。

所有孔洞<3mm x 1mm(深),且在100mmx200mm范围内不超过3处。

烤板烤网变形量:面≤ mm ,边≤2mm ,四脚(四角)≤2mm.b. 炉头类所有燃烧孔均匀及引火槽无堵塞,无明显扭曲,任何方向弯曲变形量<3mm.c. 烤板烤网类需无毒黑漆处理,炉头类普通黑漆处理。

颜色、亮度与确认的检验样板一致。

整体涂层均匀,油漆层完全烘干,无刮花、碰伤、气泡、漏喷、喷流、生锈等不良情形。

4.2.2 搪瓷铸件a. 瓷层均匀并完全覆盖基体,无烧焦、正面无明显焦点,无明显气泡,无毛刺。

表面瓷层无开裂,无裂纹,无污点,无杂色点等。

b. 无掉瓷爆瓷,正面无疤痕,侧面背面疤痕≤3mmx3mm且不超过3处,表面流痕≤3mm且不超过3处。

正面无搪瓷缺失,背面侧面搪瓷缺失≤3mmx3mm 且不超过3处。

c. 搪瓷铸件颜色、光泽与确认之样板一致.d. 铸件变形量:面≤3mm,边≤2mm , 四脚(四角)≤2mm。

4.3 性能4.3.1 铸铁件烤漆件a. 烧烤测试:取样在烤炉空烧1小时后油漆层可炭化,且油漆气味持续时间小于15分钟(每批次取样1~2pcs),此项为实验室测试,适用于新厂商开发、新工艺确认、新产品及不定期常规测试(2~4 次/月)。

灰铸铁件技术要求1 铸造方法铸件在砂型或导热性与砂型相当的铸型中铸造。

2 铸造后的热处理2.1 铁液浇注完成后,在砂箱中缓慢冷却,开箱时铸件温度不得高于300℃。

2.2 铸件冷却到室温后,须进行去应力退火。

退火温度550-600℃,均温后的保温时间不小于48小时,然后随炉缓冷,至低于200℃出炉空冷。

3 技术要求3.1附铸试样3.1.1化学成分、力学性能和金相组织通过测定附铸试样确定。

3.1.2 附铸试棒的数量:5件/块在铸件上的位置:4个边角各1,中心位置1。

3.1.3附铸试样随同铸件一起热处理,在铸件热处理后再从铸件上切开。

3.2 化学成分3.3 力学性能3.4 金相组织按GB/T7216-2009执行3.5 复验3.5.1 复验条件如果首次测试的结果不能满足材料的力学性能要求,允许进行重复试验。

3.5.2 试验的有效性如果不是由于铸件本身的质量问题,而是由于下列原因造成实验结果不符合要求时,则试验结果无效:a)试样在试验机上装卡不当或试验机操作不当。

b)试样表面有铸造缺陷或试样加工不当(如过渡圆角、表面粗糙度和尺寸不合要求等)。

c)拉伸试样在标距外断裂。

d)拉伸试样端口上存在明显的铸造缺陷。

在上述情况下,应在同一试块上重新取样或从同一批浇注的试块上重新取样再次试验。

3.5.3 铸件以去应力退火的状态交货。

如果力学性能不合格,允许供货方将铸件和代表该铸件的试块一起进行热处理,并再次提交验收。

为复验而进行的热处理次数不得超过两次。

3.5.4 复验的结果作为最终结果。

复验结果都达到要求,可判定该件铸件力学性能合格。

若复验结果仍达不到要求,则判断该件铸件力学性能不合格。

4 无损检测4.1顺序:目测、超声波探伤和加工表面的磁粉探伤。

4.2要进行试验的表面必须清洁无油、无油脂、无砂子或其他污物,表面粗糙度不大于Ra12.5,无影响试验或结果解释的异物存在。

4.3无损检测工作应由具备GB/T 9445规定的2级或以上资格的人员来完成。

1目的:规范公司对铸铁件的检查验收。

2适用范围: 适用于铸铁件。

※本标准是铸件的通用标准,铸件有特殊要求时,参见相关铸件分类验收标准。

3 验收标准:3.1铸铁件材质检验标准:3.1.1球墨铸铁件材质检验标准:球墨铸件材质验收标准应符合GB1348或EN1563:1997球墨铸铁的标准,以机械性能(抗拉强度、延伸率)、球化率和渗碳体含量为验收依据,硬度、其它金相组织及化学成份做为参考。

3.1.1.1球墨铸铁牌号及机械性能(单铸试块)见下表:球铁牌号机械性能抗拉强度,σb (MPa)屈服强度,σ0.2 (MPa)延伸率,δ(%)硬度(HB)QT400-18 ≥400 ≥250 ≥18 130-180 QT400-15 ≥400 ≥250 ≥15 130-180 QT450-10 ≥450 ≥310 ≥10 160-210 QT450-12 ≥450 ≥310 ≥12 160-210 QT500-7 ≥500 ≥320 ≥7 170-270 QT600-3 ≥600 ≥370 ≥3 190-270 QT700-2 ≥700 ≥420 ≥2 225-305 QT550-6 ≥550 ≥379 ≥6 187-255 3.1.1.2 球墨铸铁常规金相组织球铁牌号球化率基体组织渗碳体QT400-18 ≥80% 铁素体F≥80% ≤3% QT400-15 ≥80% 铁素体F≥75% ≤3%QT450-10 ≥80% 铁素体F≥75% ≤3% QT450-12 ≥80% 铁素体F≥75% ≤3% QT500-7 ≥80% 铁素体F+珠光体P ≤3% QT600-3 ≥80% 珠光体P+铁素体F ≤3% QT700-2 ≥80% 珠光体P ≤3% QT550-6 ≥80% 珠光体P+铁素体F ≤3% 3.1.1.3球墨铸铁化学成份球铁牌号化学成份C,%Si,%Mn,%P,%S,%Mg,%Re,%Cu,%QT400-18 3.4-3.9 2.6-3.1 ≤0.2 ≤0.07 ≤0.03 0.025-0.06 0.02-0.04QT400-15 3.4-3.9 2.6-3.1 ≤0.2 ≤0.07 ≤0.03 0.025-0.06 0.02-0.04QT450-10 3.4-3.9 2.6-3.1 ≤0.3 ≤0.07 ≤0.03 0.025-0.06 0.02-0.04QT450-12 3.4-3.9 2.6-3.1 ≤0.3 ≤0.07 ≤0.03 0.025-0.06 0.02-0.04QT500-7 3.4-3.9 2.6-3.0 ≤0.45 ≤0.07 ≤0.03 0.025-0.06 0.02-0.04QT600-3 3.2-3.7 2.4-2.8 0.4-0.5 ≤0.07 ≤0.03 0.025-0.06 0.02-0.04 0.2-0.4 QT700-2 3.2-3.7 2.3-2.6 0.5-0.7 ≤0.07 ≤0.03 0.025-0.06 0.02-0.04 0.2-0.4 QT550-6 3.4-3.9 2.6-3.0 0.1-0.4 ≤0.06 ≤0.03 0.025-0.06 0.02-0.043.1.2灰铸铁件材质检验标准:灰铸件材质验收标准应符合GB9439或EN 1561:1997灰铸铁件的标准,以机械性能(抗拉强度)和硬度为验收依据,金相组织及化学成份做为参考。

液压铸铁铸件检验标准范围本标准规定了用灰铸铁和球墨铸铁铸造的液压铸铁件的技术要求和验收规范。

本标准适用于液压泵、液压马达、液压缸和液压阀等液压元件的铸造承压壳体或结构件的铸件。

本标准使用于砂型或导热性与砂型相当的铸型中铸造的灰铸铁件,使用其他铸型铸造的灰铸铁件也可以参考使用。

术语和定义GB/T 5611确立的术语以及下列术语和定义适用于本标准。

1)铸件的主要壁厚relevant wall thickness铸件的主要壁厚是指用以确定铸件材料力学性能的铸件断面厚度,由供需双方商定。

2)石墨球化处理graphite spheroidizing treatment在铁液中加入球化剂,使铁液凝固过程析出的碳形成以球状石墨形态为主的工艺过程。

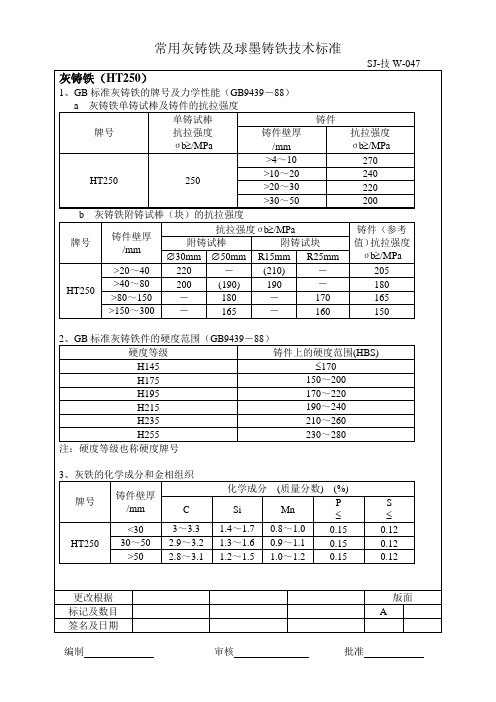

灰球铸铁件3.1 灰铸铁件3.1.1 灰铸铁牌号本标准的材料牌号表示方法,符合GB/T 5612的规定。

本标准中,单铸试棒是以直径Φ30mm的单铸试棒加工的标准试样所测得的最小抗拉强度。

附铸试棒(块)是根据铸件的实际壁厚,选择相应的截面尺寸与铸件一同冷却的附铸试棒(块)加工的标准拉伸试样。

本体试样为取自铸件本体材料制成的标准拉伸试样。

标准拉伸试样的形状和尺寸应按GB/T 9439-2010的规定。

本公司常用的HT200、HT250、HT300及HT350灰铸铁件的力学性能及金相组织见表1。

3.1.2 灰铸铁件的化学成分若需方的技术条件中包含化学成分的验收要求时,按需方规定执行。

若需方对化学成分没有要求时,化学成分由供方自行确定,化学成分不作为铸件的验收依据。

但化学成分的选取必须保证铸件材料满足本标准所规定的力学性能和金相组织的要求。

化学成分的检测频次和数量,供需双方商定或由供方自行确定。

3.1.3 灰铸铁的力学性能在单铸试棒上还是在铸件本体或附铸试棒上测定力学性能,以抗拉强度还是以硬度作为性能验收指标,均必须在订货协议或需方技术要求中明确规定。

铸件的力学性能验收指标应在订货协议中明确规定。

本标准规定的力学性能指标和金相组织是铸件验收的主要指标。

1)单铸试棒的抗拉强度本标准依据直径Φ30mm单铸试棒加工的标准拉伸试样所测得的最小抗拉强度值,本标准规定了本公司常用的HT200、HT250、HT300及HT350四个等级的铸铁件抗拉强度,各等级的最小抗拉强度值应符合表1的规定。

2)附铸试棒(块)的抗拉强度附铸试棒的抗拉强度值应符合表1的规定。

3)铸件本体试样的抗拉强度铸件本体试棒的抗拉强度值应符合表1的规定。

表1 灰铸铁件的牌号和力学性能且壁厚t≤80mm的上限硬度值。

如果需方要求将硬度作为验收指标时,硬度的检测频次和数量由供需双方商定,并选用如下之一的验收规则:1)铸件本体的硬度值应符合表2的规定;2)在单铸试棒加工的试样上测定材料的硬度时,应符合表1的规定。

若需方对铸件本体的测试部位及硬度值有明确规定时,应符合需方图样及技术要求。

注1:硬度等级分类适用于以机械加工性能和以抗磨性能为主的铸件。

注2.对于主要壁厚t>80mm的铸件,不按硬度进行分级。

表2 灰铸铁的硬度等级及铸件硬度以A型为主,少量D型和E型(见图1和表3所示)。

石墨的长度应符合GB/T 7216-2009规定的4~6级(见表4所示),特殊要求由供需双方商定。

基体组织应符合表2的规定,其中碳化物数量和磷共晶数量应符合或严于GB/T 7216-2009规定的“碳1”和“磷1”的要求,即按大多数视场中,碳化物数量和磷共晶数量约占1%,(试样用2~5%硝酸酒精溶液浸蚀,放大100倍)。

当需方对金相组织及其各检测项目的数值、分布、级别及取样位置有明确要求时,应按需方提供的图样及技术要求执行。

3.2 球墨铸铁件3.2.1 球墨铸铁牌号铸件材料牌号是通过测定下列试样的力学性能而确定的:—单铸试样:从单铸试块上截取加工而成的试样。

单铸试样可以采用U形单铸试块或Y形单铸试块,本公司采用Y形单铸试块。

单铸试块的形状和尺寸见图3。

—附铸试样:从附铸在铸件或浇注系统上的试块截取加工而成的试样。

—本体试样:从铸件本体上截取加工而成的试样。

铸件材料号等级是依照从单铸试样、附铸试样、本体试样测出的力学性能而定义的。

30 60由供需双方商定或索氏体60 200注1:牌号后的字母A表示附铸试样。

球墨铸铁的生产方法和化学成分由供方自行决定,生产方法和化学成分的选取必须要保证铸件材料满足本标准所规定的性能指标。

球墨铸铁的化学成分不作为铸件验收的依据。

当需方对铸件由特殊要求时,材料的化学成分和热处理方式由供需双方协商确定。

3.2.3 球墨铸铁的力学性能1)总则单铸试样可以采用U形单铸试块或Y形单铸试块,本公司采用Y形单铸试块。

单铸试块的形状和尺寸见图3。

球墨铸铁单铸试样的力学性能见表5。

如需方有要求时,冲击性能应符合表7的规定。

球墨铸铁件的力学性能以抗拉强度和伸长率两个指标为验收指标。

除特殊情况外,一般不做屈服强度试验。

但当需方对屈服强度有要求时,经供需双方商定,屈服强度也可作为验收指标。

抗拉强度和硬度是相互关联的,当需方认为硬度性能对使用很重要时,硬度指标也可作为检验项目。

硬度的检验按附录C的规定执行。

2)冲击试验表7给出了室温和低温下的冲击功。

1)总则2)冲击试验3)表8给出了室温和低温下的冲击功。

如果需方要求时,可以做冲击试验。

取样部位及达到的性能指标,由供需双方商定。

本体试样的屈服强度的参考值见附录D。

注1:铸件本体的性能值无法统一一致,因其决定于铸件的复杂程度以及铸件壁厚的变化。

注2:表5~表8用于铸件力学性能的指导值,铸件本体性能值也许等于或低于表5~表8所给定的值。

3.2.4 球墨铸铁硬度等级如果需方要求将硬度作为验收指标时,硬度的检测频次和数量由供需双方商定,并选用如下之一的验收规则:1)在单铸试棒加工的试样上测定材料的硬度时,应符合表5的规定;2)铸件本体的硬度值应符合表6的规定。

若需方对铸件本体的测试部位及硬度值有明确规定时,应符合需方图样及技术要求。

只有供需双方协商一致后,才可按硬度进行分类。

球墨铸铁硬度等级见附录C。

如果需方将硬度作为重要要求,则硬度的检验方法按附录C的规定执行。

3.2.5 金相组织石墨以球状为主,球化级别(见表9所示)应符合GB/9441-2009规定的1级~3级(见图2.1所示)。

石墨大小(见表10所示)应符合GB/9441-2009规定的4级~7级(见图2.2所示)的要求。

特殊要求由供需双方商定。

基体组织应符合表5或表6的规定,其中碳化物数量和磷共晶数量应符合或严于GB/9441-2009规定的“碳1”和“磷1”要求。

当需方对金相组织及其各检测项目的数据、分布、级别及取样位置有明确要求时,应按需方提供的图样及技术要求执行。

4.1 几何形状和尺寸铸件的几何形状和尺寸应符合图样或技术要求。

4.2 尺寸公差铸件尺寸公差应符合需方图样或技术要求。

若需方无特殊要求时,按表11规定的CT8-CT10执行。

4.3 铸件加工余量铸件加工余量应符合需方图样或技术要求。

若需方无特殊要求时,按表12的规定执行。

4.4 重量偏差铸件重量偏差应符合需方图样或技术要求。

若需方无特殊要求时,按表13的规定执行。

4.5 铸件表面质量铸件的表面质量包括外表面和内表面质量。

铸件的铸造表面粗糙度应符合GB/T 6060.1的规定或需方的图样和技术要求。

铸件应清理干净,修整多余部分,去除浇冒口残余、粘砂及内腔残余物等。

铸件允许的浇冒口残余、披缝、飞边残余、内腔清洁度等,应符合需方图样、技术要求双方订货协定。

除另有规定外,铸件均以铸态交货。

4.6 铸件的缺陷不允许有影响铸件使用性能的缺陷存在,如裂纹、冷隔、缩孔等。

铸件加工面上允许存在加工范围内的表面缺陷。

铸件非加工面上及铸件内部允许存在的缺陷种类、范围、数量应符合需方图样、技术要求或供需双方的订货协定。

4.7 特殊要求需方对磁粉探伤、超声波检验、射线检验等有要求时,由供需双方商定。

取样5.1 拉伸试样5.1.1 单铸试棒单铸试棒应在与铸件相同的铸型或导热性能相当的铸型中单独铸造。

试棒的落砂温度一般不应超过500℃。

单铸试棒的形状和尺寸见图3.1和图3.2。

单铸试棒的形状和尺寸也可由供需双方商定。

单铸试棒应与它所代表的铸件用同一批次的铁液浇注,并在该批次铁液的后期浇注。

图3 单铸试棒试样5.1.2 附铸试样当铸件重量等于或超过2000,而且壁厚大于200时,优先采用附铸试块,……。

附铸试块的尺寸和位置由供需双方商定。

附铸试块在铸件上的位置应考虑到铸件形状和浇注系统的结构形式,以避免对邻近部位的各项性能产生不良影响,并以不影响铸件的结构性能、铸件外观质量以及试块致密性为原则。

如铸件需热处理,附铸试样应在铸件热处理后再从铸件上切开。

除非供需双方另有特殊规定,附铸试样的形状和尺寸如图4.1和4.2。

5.1.3 本体试样若需方对铸件本体取样位置、试样尺寸和抗拉强度值有明确规定时,应按需方图样、技术要求执行。

需方应向供方指明铸件本体取样位置,如果需方没有指明铸件本体取样位置,供方应依据铸件的重要截面厚度自行选择本体试样的直径。

本体试样的直径可以等于或小于1/3壁厚且大于1/5壁厚。

本体取样的位置、铸件本体力学性能、检测频次和数量,由供需双方商定。

本体取样的位置也可以是铸件的平均壁厚处。

5.2 硬度试块硬度试块一般取自单铸试棒试样上。

硬度也可以在供需双方商定的铸件某位置上测试。

如果铸件需要热处理,硬度试块应在铸件热处理后切取。

5.3 光谱化学分析试样光谱化学分析试样形状和尺寸见图5。

5.4 冲击试块球墨铸铁件需要做冲击试样时,冲击试块的形状和尺寸见图6所示。

5.5 取样批次的构成和检验数量5.5.1 取样批次的构成由同一包处理过的铁液浇注的铸件作为一个批量,构成一个取样批次。

连续浇注时,2小时浇注的铸件作为一个批次。

经供需双方同意,取样的批次可以变动。

在某一时间间隔内,如发生炉料的改变、工艺条件的变化或要求的化学成分有变化时,在此期间连续熔化的铁液浇注的所有铸件,无论时间间隔有多短,都作为一个取样批次。

5.5.2 取样次数每个取样批次应至少取一次拉伸试样。

取样批次和数量也可以由供需双方商定。

6. 试验方法6.1 拉伸试验6.1.1 灰铸铁试样的拉伸试验拉伸试验按GB/T228的规定执行。

拉伸试样的类型有A型和B型两种,试样的两端可加工成螺纹状或圆柱状,以适应夹持装置的需要。

本公司使用的拉伸试样采用B型试样。

其型式见图7,尺寸见表14,经供需双方商定,也可以采用表15所列的其他规格的拉伸试样。

拉伸试样平行段直径的最低测量精度为0.05mm。

注:对同一种材料,A型试样的实验结果可能会略高于B型试样的实验结果。

图7 B 型试样6.1.2 球墨铸铁试样的拉伸试验拉伸试验按GB/T228的规定执行。