焦炉集气管压力系统PID参数寻优控制策略仿真研究

- 格式:pdf

- 大小:223.87 KB

- 文档页数:3

焦炉集气管压力基于BP网络辨识系统自适应PID控制第一章:绪论1.1 焦炉集气管压力控制的重要性1.2 国内外研究现状与进展1.3 研究对象及研究目的1.4 研究方法和技术路线第二章:焦炉集气管控制系统模型分析2.1 焦炉集气管控制系统总体架构2.2 焦炉集气管压力建模方法2.3 焦炉集气管控制系统考虑非线性因素的模型第三章:基于BP网络的焦炉集气管压力辨识3.1 BP网络原理及优势3.2 BP神经网络在焦炉集气管压力辨识中的应用3.3 BP网络算法的优化及误差分析第四章:自适应PID控制算法的设计与实现4.1 PID控制算法原理及特点4.2 自适应PID控制算法的设计4.3 焦炉集气管压力控制系统中自适应PID控制算法的实现与优化第五章:仿真实验结果分析与讨论5.1 仿真平台的搭建与数据采集5.2 仿真实验结果分析与讨论5.3 自适应PID控制算法与传统PID控制算法的对比分析第六章:总结与展望6.1 研究总结6.2 研究不足与展望6.3 对焦炉集气管压力控制系统优化的建议第一章:绪论1.1 焦炉集气管压力控制的重要性焦炉是炼钢、炼铁的关键生产设备之一,而焦炉集气管是焦炉系统中承载重要气体的管道之一。

焦炉集气管的压力控制对于炉内气体流动的均衡和稳定非常重要,同时对于钢铁生产的能源消耗和环保排放也有着至关重要的影响。

在焦炉的生产过程中,由于燃烧及反应温度的不同,集气管内的压力会不断变化,如果不能及时准确地进行调整控制,会直接影响炉内焦炭生产的质量及数量,进而影响钢铁生产的效率和品质,甚至影响到炉体的稳定运行,增加了生产管理的难度,并且也会增加投入成本。

因此,实现焦炉集气管压力的实时监测和自动控制至关重要。

1.2 国内外研究现状与进展随着现代自动控制技术、计算机技术和网络技术的不断发展和应用,人们对于焦炉集气管自动控制的需求越来越高,同时针对中国自身情况,紧抓技术发展和锤炼短板,大力推进自主创新和集成应用,已经出现了多种基于控制理论和智能算法的焦炉集气管压力自动控制研究。

控制系统PID参数整定方法的MATLAB仿真1. 引言PID控制器是一种常见的控制算法,广泛应用于自动控制系统中。

其通过调节三个参数:比例增益(Proportional gain)、积分时间常数(Integral time constant)和微分时间常数(Derivative time constant),实现对被控对象的稳态误差、响应速度和稳定性等性能指标的调节。

PID参数的合理选择对控制系统的性能至关重要。

本文将介绍PID控制器的经典整定方法,并通过MATLAB软件进行仿真,验证整定方法的有效性。

2. PID控制器的整定方法2.1 手动整定法手动整定法是根据经验和试错法来选择PID参数的方法。

具体步骤如下:1.将积分时间常数和微分时间常数设为零,仅保留比例增益,将比例增益逐渐增大直至系统产生较大的超调现象。

2.根据超调响应的情况,调整比例增益,以使系统的超调量接近所需的范围。

3.逐步增加微分时间常数,观察系统的响应速度和稳定性。

4.增加积分时间常数,以减小系统的稳态误差。

手动整定法的优点是简单易行,但需要经验和反复试验,对控制系统要求较高。

2.2 Ziegler-Nichols整定法Ziegler-Nichols整定法是一种基于试探和试错法的自整定方法,该方法通过调整系统的输入信号,观察系统的输出响应,从而确定PID参数。

具体步骤如下:1.将I和D参数设为零,仅保留P参数。

2.逐步增大P参数,直到系统的输出出现大幅度的振荡。

3.记录下此时的P参数值,记为Ku。

4.根据振荡的周期Tp,计算出系统的临界增益Kc = 0.6 * Ku。

5.根据系统的类型选择相应的整定法则:–P型系统:Kp = 0.5 * Kc,Ti = ∞,Td = 0–PI型系统:Kp = 0.45 * Kc,Ti = Tp / 1.2,Td = 0–PID型系统:Kp = 0.6 * Kc,Ti = Tp / 2,Td = Tp / 82.3 Cohen-Coon整定法Cohen-Coon整定法是基于频域曲线拟合的方法,主要应用于一阶和二阶系统的整定。

焦炉集气管压力控制方法的研究焦炉集气管压力控制方法的研究【摘要】焦化厂集气管压力是重要的工艺参数,在焦化生产过程中,它因受多种因素(出焦、装煤、喷洒高压氨水、换向、煤气发生量(生产周期的安排)、工艺设备及管道阻力等)的影响而常常发生波动,因而影响焦炭的质量和焦炉的寿命,本文结合神华蒙西焦化厂焦炉的实际情况,采用了PID控制,进行集气管压力的改造。

从近年来的运行情况看,经过改进的系统运行良好,稳定性很高,达到自动控制的要求,减少煤气外溢,保护环境减少污染物排放,延长炉体寿命。

【关键词】焦化;集气管压力;PID控制;模糊控制系统在焦炉炼焦过程中,会有大量荒煤气产生,荒煤气由集气管收集,倘若焦炉炉体内操作形成负压时,空气就会进入炉体,导致焦炭燃烧、灰分增加、焦炭质量下降、湿煤气中氧含量增加影响甲醇的正常生产,加重冷却系统的负担并缩短炉体使用寿命;压力过高时,荒煤气将会冒出,降低了荒煤气的回收率并污染环境。

因而对焦炉集气管压力进行控制使其稳定在生产工艺所需范围内是保证安全生产、提高产品质量、减少环境污染、延长炉龄的重要技术措施。

焦炉集气管压力系统是一个耦合严重、具有严重非线性、扰动频繁剧烈的多变量时变系统。

由于集气管压力控制对象没有精确的数学模型,因而采用常规方法很难实现有效调节,严重影响了生产的正常进行。

又因为通常两座焦炉的后续工艺设备(初冷器、风机等)是共用的,所以,当一个集气管内的压力波动时,就会使另一个集气管的压力随之波动。

若波动量较大时,就会使整个集气管压力控制系统造成拉锯式的振荡现象,很难用常规方法加以控制。

一、工艺分析我厂是两座58型焦炉每座焦炉有两个集气管,共用一套鼓冷系统。

两座焦炉各炭化室发生的煤气首先进入各自的煤气管,在集气管控制蝶阀后汇合进入煤气总管,再经气液分离器、初冷器、电捕和鼓风机将焦炉煤气送至后续工段。

工艺流程见图1。

集气管压力存在以下问题:(1)我厂采用的高压氨水喷洒无烟装煤系统,装煤时用3MPa左右的高压氨水在桥管氨水喷头处喷洒,桥管喷洒区域的后方及上升管内产生较大的负压,并在炭化室内靠近上升管底部区域形成负压,使荒煤气及烟尘由X+2、X+4炭化室经上升管、桥管吸入集气管内,以避免荒煤气从机侧装煤口处溢出,喷洒氨水时集气管压力达到300Pa~500Pa,使大量荒煤气外溢。

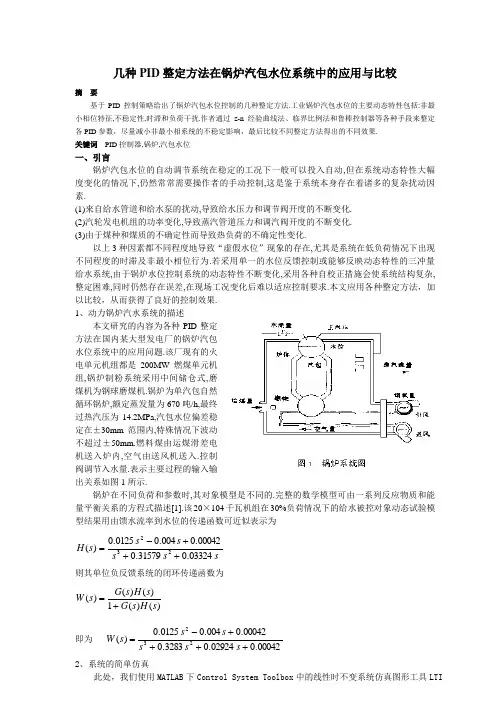

几种PID 整定方法在锅炉汽包水位系统中的应用与比较摘 要基于PID 控制策略给出了锅炉汽包水位控制的几种整定方法.工业锅炉汽包水位的主要动态特性包括:非最小相位特征,不稳定性,时滞和负荷干扰.作者通过z-n 经验曲线法、临界比例法和鲁棒控制器等各种手段来整定各PID 参数,尽量减小非最小相系统的不稳定影响,最后比较不同整定方法得出的不同效果. 关键词 PID 控制器,锅炉,汽包水位一、引言锅炉汽包水位的自动调节系统在稳定的工况下一般可以投入自动,但在系统动态特性大幅度变化的情况下,仍然常常需要操作者的手动控制,这是鉴于系统本身存在着诸多的复杂扰动因素.(1)来自给水管道和给水泵的扰动,导致给水压力和调节阀开度的不断变化. (2)汽轮发电机组的功率变化,导致蒸汽管道压力和调汽阀开度的不断变化. (3)由于煤种和煤质的不确定性而导致热负荷的不确定性变化.以上3种因素都不同程度地导致“虚假水位”现象的存在,尤其是系统在低负荷情况下出现不同程度的时滞及非最小相位行为.若采用单一的水位反馈控制或能够反映动态特性的三冲量给水系统,由于锅炉水位控制系统的动态特性不断变化,采用各种自校正措施会使系统结构复杂,整定困难,同时仍然存在误差,在现场工况变化后难以适应控制要求.本文应用各种整定方法,加以比较,从而获得了良好的控制效果. 1、动力锅炉汽水系统的描述本文研究的内容为各种PID 整定方法在国内某大型发电厂的锅炉汽包水位系统中的应用问题.该厂现有的火电单元机组都是200MW 燃煤单元机组,锅炉制粉系统采用中间储仓式,磨煤机为钢球磨煤机.锅炉为单汽包自然循环锅炉,额定蒸发量为670吨/h,最终过热汽压为14.2MPa,汽包水位偏差稳定在±30mm 范围内,特殊情况下波动不超过±50mm.燃料煤由运煤滑差电机送入炉内,空气由送风机送入.控制阀调节入水量.表示主要过程的输入输出关系如图1所示.锅炉在不同负荷和参数时,其对象模型是不同的.完整的数学模型可由一系列反应物质和能量平衡关系的方程式描述[1].该20×104千瓦机组在30%负荷情况下的给水被控对象动态试验模型结果用由馈水流率到水位的传递函数可近似表示为ss s s s s H 03324.031579.000042.0004.00125.0)(232+++-=则其单位负反馈系统的闭环传递函数为)()(1)()()(s H s G s H s G s W +=即为 00042.002924.03283.000042.0004.00125.0)(232++++-=s s s s s s W2、系统的简单仿真此处,我们使用MATLAB 下Control System Toolbox 中的线性时不变系统仿真图形工具LTIViewer ,来对闭环传递函数W(s)进行仿真。

![[焦炉,煤气,压力]浅谈变参数PID在焦炉煤气主管压力控制中的应用](https://uimg.taocdn.com/9d5cb0bd011ca300a7c39041.webp)

浅谈变参数PID在焦炉煤气主管压力控制中的应用1系统特性分析1.1焦炉煤气供应系统在正常的焦炉加热生产中,焦炉煤气主管为焦炉供气分为焦侧供气和机侧供气。

由交换机自动控制每30min交换一次方向,其中每次换向过程持续30s左右。

每次换向过程中,当关闭煤气时,焦炉煤气主管压力迅速上升,可达4kPa以上,当打开煤气时,焦炉煤气主管压力又迅速下降至1.6kPa左右、在这么短的时间内主管压力发生了很人的变化,在换向结束时,由于惯性的作用,压力哲时小会停留在给定值上。

换向的存在,使得焦炉煤气主管压力产生周期性波动,特别是由于各焦炉煤气主管相距较近,相邻主管换向产生的周期性快速强烈波动必然会通过焦炉煤气总管影响到木焦炉的压力值稳定,造成焦炉煤气的大量浪费。

1.2蝶阀流量特性测量为了解蝶阀在实际使用中的流量特性,实地测定了安装后蝶阀的流量特性曲线。

首先通过定位器将阀门的开度设定在某一值(如5%),测量并记录蝶阀后压,将阀门开度增加5%,再次记录蝶阀后压。

然后继续改变阀门开度,采用同样的方法测量10%一100%的蝶阀后压。

焦炉煤气压力控制系统采用PID的控制方式对蝶阀进行开度调节以达到稳定压力的目的,而传统PID控制是典型的线性调节,但蝶阀实际工作状态的特性为快开特性,蝶阀的主要工作范围为10%}50%,在此区段蝶阀开度变化40,压力相对变化63%,这会导致控制系统的超调,使控制系统的输出变得不可预计。

总管压力在不同的压力范围时,蝶阀对应的开度范围不同,阀位调节灵敏度不同,导致整个压力控制系统的调节不稳定。

2变参数PID控制系统为了消除各种因素对焦炉煤气主管压力的影响,达到改善控制效果的目的,我们采用变参数PID控制。

木系统的功能主要是按照焦炉煤气压力在不同工况下的变化特点把控制过程细分,运行时根据现场工况计算相应的PID参数进行控制,根据蝶阀开度反馈、偏差e和偏差变化率e。

自行调整PID控制器的参数,当发生异常情况时,系统可以进行手动/自动切换,控制系统原理图。

焦炉集气管压力优化控制策略探析本文以我公司正在使用的焦炉集气管作为研究对象,提出一种行之有效且适用范围广泛的焦炉集气管压力调节性控制策略,希望可以为同行工作者提供理论性的参考。

标签:焦炉集气管;压力;控制策略引言集气管压力是焦炉在生产过程中的重要控制参数之一,集气管压力稳定是焦炉正常生产、焦炉使用寿命延长及环境保护的重要保障。

集气管压力是焦炉炉内具体压力的表征,如果这一指标达不到使炉内微正压的要求,便会导致炉内压力过高或过低。

炉内压力过高则引发炉门、炉框等处冒烟冒火,同时对工作人员的健康造成危害。

炉内压力过低则会导致空气吸入炉内,不但会进一步破坏焦炉的密封性,还将直接导致焦炭及荒煤气损失。

集气管压力控制不稳定还会导致荒煤气放散,對厂区及周边环境造成污染。

1 焦炉集气管案例简介本文以我厂二期焦化的两座焦炉为例,该焦炉炉型为JNDK55-07,集气管布置在焦炉焦侧,集气管为双吸气管,焦炉与回收车间水平高差47米(焦炉为低端),两座焦炉集气管的4根吸气管汇集到一起,最终通过鼓风机将荒煤气送入回收车间回收与净化,鼓风机后设置有大回流阀。

两座焦炉的集气管压力使用同一系统控制,均应用DDZ-II型的仪器单回路PI进行调整与控制。

因为系统本身的特殊性以及结构特点,集气管的压力控制效果一直不稳定,无法有效的控制在合理范围之内,标准范围为130至160Pa,但是实际控制效果只能够满足110至170Pa。

借助在焦炉现场对焦炉集气管的压力仪表单回路控制系统进行多次实验分析之后,借助分析实验的数据以及压力记录的曲线、现场勘查结果等,发现三个方面的问题:①两座焦炉的集气管压力控制在同一系统下,单回路仪表的控制系统之间存在相互干扰、影响以及耦合的现象,同时只有一个压力参数改变的情况下,不但引发自身系统的执行机构的改变,同时导致其余压力都会出现改变,这样的循环性改变特性很难保障系统整体压力的合理性,导致集气管压力处于大幅波动状态,无法满足压力控制要求;②焦炉生产过程中的推焦、装煤、集气管清扫、打开上升管以及焦炉本身存在缺陷等情况下,均有可能导致集气管压力异常;③控制系统设计的缺陷,未将生产工况(如入炉煤水分改变时)的影响纳入考虑。

1 引言在焦炉炼焦过程中,会有大量的荒煤气产生,荒煤气由集气管收集,通过输气管网由鼓风机送往后续工段处理。

由于产气量随结焦时间而变化,集气管中的压力不断改变,特别是在炭化室进行推焦、装煤时会造成集气管压力大幅波动。

当炉体内操作形成负压时,空气就会从炉门、炉盖等处进入炉体,导致焦炭燃烧、灰分增加、焦炭质量下降。

进入的空气还会同炉体建筑材料发生化学反应,导致炉体剥蚀,缩短炉体使用寿命;空气还会促使荒煤气燃烧,使煤气系统温度增高,从而加重了冷却系统的负担,产生不必要的能源消耗。

当炉体内的压力过高时,荒煤气将会从炉门、炉盖等处冒出,一方面造成跑烟冒火,污染环境;另一方面降低了荒煤气的回收率,造成能源的浪费[1]。

综上所述,集气管压力的稳定不但影响焦炭的质量,也关系到焦炉的寿命。

所以我们必须对集气管压力进行控制,使其维持在设定的压力范围内,考虑到焦炉集气管压力控制对象的数学模型难以建立,本文以湘钢焦化厂工艺过程控制技术改造项目为研究对象,利用经典控制与智能控制相结合进行集气管压力的控制。

2 工艺分析2.1 工艺流程目前湘钢焦化厂现有四座焦炉、三台初冷器(2开1备)以及四台鼓风机(2开2备)。

由于中间的闸阀都关死了,整个系统可以看成两套独立的系统Ⅰ和系统Ⅱ。

系统Ⅰ包括1#初冷器、1#和2#鼓风机(1开1备),连接1#和2#焦炉;系统Ⅱ包括3#初冷器、3#和4#鼓风机(1开1备),连接3#和4#焦炉,系统Ⅰ和系统Ⅱ鼓风机输出端合并,2#初冷器备用。

焦炉煤气从各炭化室通过上升管,并在上升管被循环氨气冷却到80~90°C,然后进入集气管。

在气液分离器与焦油、氨水分离,进入初冷器,在初冷器冷却到35~40°C,然后通过鼓风机送往下道工序。

如图1所示。

2.2 影响集气管压力的因素通过分析,影响焦炉集气管压力的因素[2]:①炭化室内间歇地装煤和推焦对集气管压力产生较大的冲击;②各焦炉之间的相互耦合,在器前吸力稳定的情况下,任一焦炉压力的波动,都会影响另一焦炉压力;③器前吸力变化的影响,在鼓风机抽力不变的情况下,机后设备的阻力发生变化或煤气用户的用量发生变化时,都会引起机后压力的变化,进而引起器前吸力的变化,在煤气发生量稳定的情况下,该吸力势必引起集气管压力的波动;④结焦时间的变更和加热制度的变化使得产气量存在明显波动;煤的成分、装煤量的变化以及实际推焦时间的变化也会影响到集气管的压力变化;⑤循环氨水流量和温度的变化,荒煤气冷却系统是否畅通、阻力大小也影响压力的稳定及气量传输的动态特性,鼓风机入口排液系统、鼓风机后管线是否畅通直接影响压力系统的稳定;⑥荒煤气的温度高低直接影响输气系统正常运行,过高时风机负荷加重且易发生危险,过低时则会导致冷却系统结萘;⑦炉门、炉盖密封不严引起集气管压力降低;⑧氨水量的变化形成瀑布,从而增加荒煤气的流动阻力。