焦炉集气管压力与鼓风机综合控制系统

- 格式:docx

- 大小:24.59 KB

- 文档页数:4

24燃料与化工Fuel&ChemicalProcessesNov.2010Vol.41No.6焦炉集气管压力控制系统的改进杨桦1徐兴福宁芳青2左殿杰1倪应国1(1.南京钢铁联合有限公司炼铁新厂,南京210035;2.安徽工业大学,马鞍山243002)南钢炼铁新厂现有3座6m焦炉,3#、4#焦炉为1组,配套煤气处理量为52800m3/h的煤气净化设施,5#焦炉与1套煤气处理量为31000m3/h的煤气净化设施配套。

在该系统实施之前,3座焦炉的集气管压力是分散式控制,集气管压力调节装置与鼓风机液力耦合器调节是相互独立的单回路闭环控制系统。

这种单回路控制方式不能很好地保证集气管压力稳定,导致焦炉冒烟冒火或负压运行,使大量煤粉进入下一道工序,恶化操作,虽不断调整系统整定参数,但并未从根本上解决问题。

技术方案1.1工艺特点集气管压力控制系统是受多种因素影响的复杂系统,主要表现在以下几个方面[1-2]:1)集气管之间的相互耦合影响。

2座焦炉4个集气管共用1个风机,而风机对各个集气管的吸入管距离长短不等,并且管路不对称,因此吸力分配不可能都合适。

在机前吸力不变的情况下,任一焦炉压力的波动,都会影响其他焦炉压力的稳定。

2)焦炉炉况对系统的影响。

由于2座焦炉装煤、推焦、炉门开启时间不同,势必引起压力的波动。

3)机前吸力变化的影响。

在鼓风机能力不变的情况下,机后设备的阻力发生变化或煤气用户的用量发生变化时,都会引起机后压力的变化,进而引起机前吸力的变化。

在煤气发生量稳定的情况下,该吸力会引起集气管压力的波动。

系统的调节品质会因参数变化而变差,使压力难以稳定在80~120Pa。

1.2控制方案1)采用解耦控制算法,消除焦炉集气管之间的压力控制耦合,避免相互干扰。

根据多变量过程控制系统解耦理论,常规解耦收稿日期:2009-12-30作者简介:杨桦(1964-),男,教授级高级工程师设计方法要求对象是线性定常,且被控对象要有精确的数据模型。

焦炉煤气鼓风机高压变频调速控制系统的设计档【专业版】(文档可以直接使用,也可根据实际需要修订后使用,可编辑放心下载)浅谈焦炉煤气鼓风机高压变频调速控制系统的设计2021-10-16 9:40:26北京利德华福电气技术技术工程部杜新宇〔摘要〕:本文对焦炉煤气加压控制系统进行了分析,在焦炉煤气加压机控制系统中运用变频调速技术对其进行改造,从而实现煤气加压机运转的自动调节,有效的稳定了焦炉煤气母管压力,保证安全运行,并且达到节约能源的效果。

解决了两台鼓风机并列运行,靠调节回流阀无法实现压力恒定这个始终困扰焦炉生产的难题。

〔关键词〕:焦炉煤气鼓风机、高压变频器、压力PID闭环控制、鼓风机无扰切换一、前言天铁冶金集团焦化厂现有58型焦炉两座和JN43-80型焦炉一座,以及配套的备煤、煤气;净化、辅助化工原料回收、污水处理等一套完善的生产系统,年产焦炭112万吨,焦炉煤气5亿立方米,焦油45000吨,粗苯13000吨,硫酸铵15000吨,以及日处理污水2400吨的能力。

随着焦炭产量提高,煤气收集压力增大,原抽气鼓风机一运两备的运行方式在夏季高温天气情况下已不能满足生产要求,主要原因是煤气压力增大、温度增高,若不能及时排出将可能发生爆炸。

焦炉生产工艺中,集气管煤气压力的控制效果将直接影响焦炉的生产。

如果炉内压力过高,会导致焦炉冒黑烟,煤气外泄,严重污染环境,给现场工人的工作和健康造成极大影响和危害;如果炉内压力过低,炭化室将出现负压操作,会吸入大量空气,浪费大量的煤气,严重影响焦炭和煤气的产量和质量,并且长期负压操作将会影响焦炉的正常生产及寿命。

如果要鼓风机实施两运一备运行方式,通过调整回流阀(也称小循环阀)的开度来调节煤气总管压力,由于鼓风机前后压差较大,使得调节阀轻微动作,总管压力就会发生剧烈波动,超过工艺容许范围。

因此会引起回炉煤气压力及外网用户煤气量均发生剧变,造成焦炉煤气量不足或外网用户不能正常生产,并且煤气回流造成能量浪费。

集气管压力自控系统运行规程一.岗位职责与任务所属设备:该系统的控制单元为工控机,执行机构为集气管蝶阀执行器与鼓风机变频器。

二.工艺流程通过自动调节鼓风机转速、集气管蝶阀开度来实现集气管压力的稳定三.工艺指标集气管压力:设定值:100Pa高限:180Pa低限:0Pa集气管阀位:高高限:90%高限:70%低限:40%低低限:15%变频器频率:高高限:49.7Hz高限:49.5 Hz低限:10Hz低低限:7.0Hz鼓风机转速:980r/min机前吸力:高限:﹣0.70-﹣0.90 kPa低限:﹣2.50-﹣2.8 0kPa低低限:﹣2.80-﹣3.2 0kPa机后压力:高高限:15.0kPa高限:13.0-14.0 kPa氨水流量:高限:20 m³/h低限:10.0 m³/h四.工艺操作(一)开机操作1.合上相应的电源开关——向UPS、工控机及24V电源送电。

2.按顺序打开显示器及工控机电源开关。

工控机启动后自动进入“焦炉集气管压力自动控制系统”程序。

3.用鼠标单击屏幕上端的“进入登录”按钮,用自己的账号及密码进行登录,以便获得操作权。

4.单击“Control”按钮,将弹出“集气管蝶阀控制”与“鼓风机控制”界面。

5.打开“集气管蝶阀控制”对话框,此时其“自动/手动”转换开关在“手动”位置,若在“自动”位置,用鼠标单击使其转到“手动”位置,单击确认。

6.在工控机内将集气管蝶阀阀位的设定值设成与目前的实际开度相同,单击“确定”,通知上升管人员将蝶阀的手操器设为“自动”,此时集气管蝶阀在工控机的“手动”控制下。

若集气管压力有变化,可直接修改蝶阀开度的设定值,直至集气管压力达到工艺要求。

7.设定好工艺需要的“集气管压力设定值”,然后将“自动/手动”转换开关转至“自动”位置,确认。

8.打开“鼓风机控制”对话框,根据变频器的实际情况,正确设置变频器状态——界面上显示的变频器状态与该变频器的实际状态相符;然后将该变频器的控制按钮设在“手动”位置。

集气管压力自控系统使用说明操作要点(斜体字部分为可选项,可能与实际不符)1.工控机USB口上的U盘状运行锁一定不要在运行时取下,否则将损坏工控机!2.若某一集气管压力变送器有故障(或未投产的焦炉),须将该集气管蝶阀的控制方式转为“手动”,并将该集气管压力的设定值设成“0”,这样可以保证工控机对其它集气管的正常自动控制。

3.当故障恢复后转回为“自动”时,一定不要忘记将该集气管压力的设定值恢复成正常值。

4.若集气管压力发生振荡而较长时间不能稳定下来时,可将振幅较大的集气管压力控制方式转为“手动”——用鼠标小范围的修改阀位输出值,待系统稳定后再将其转回“自动”。

5.一旦鼓风机转速超出“高高限——低低限”的范围,工控机将发出语音报警,弹出“鼓风机控制”界面,并同时将该鼓风机的控制方式转为“手动”。

6.在“鼓风机控制”界面内,根据鼓风机的实际情况,正确设置鼓风机状态——界面上显示的鼓风机状态(运行或停止)要与该鼓风机的实际状态相符。

7.鼓风机转速超过上限、鼓风机前吸力低于低限、机后压力高于上限时,鼓风机都将不再自动增速。

8.当“大循环”手动时,要通过“大循环”的辅助调节,使偶合器转速保持在上下限的范围内——当偶合器转速接近下限时适当开大“大循环”、当偶合器转速远离下限时适当关小“大循环”。

9.当采用“循环优先”且转速手动时,要通过鼓风机转速的辅助调节使“大循环”阀位在合适(上下限)的范围内。

10.当遇有停电时,要在UPS停止供电前将控制方式转到 DCS 或“手动”控制,然后按停机操作步骤停工控机——工控机绝不许非法关机。

一.功能简述该装置是以工控机作为控制单元,以集气管蝶阀执行器、鼓风机偶合器(大循环蝶阀执行器)为执行机构的工业自动控制装置。

我们知道,焦炉煤气的发生量是波动的,为了保证集气管压力的稳定,必须使鼓风机的输送量与实际发生量相符。

所以,必须对鼓风机(大循环)进行及时调节,以保证集气管压力的稳定。

焦炉集气管与压力控制研究1 引言在焦炉炼焦过程中,会有大量的荒煤气产生,荒煤气由集气管收集,通过输气管网由鼓风机送往后续工段处理。

由于产气量随结焦时间而变化,集气管中的压力不断改变,特别是在炭化室进行推焦、装煤时会造成集气管压力大幅波动。

当炉体内操作形成负压时,空气就会从炉门、炉盖等处进入炉体,导致焦炭燃烧、灰分增加、焦炭质量下降。

进入的空气还会同炉体建筑材料发生化学反应,导致炉体剥蚀,缩短炉体使用寿命;空气还会促使荒煤气燃烧,使煤气系统温度增高,从而加重了冷却系统的负担,产生不必要的能源消耗。

当炉体内的压力过高时,荒煤气将会从炉门、炉盖等处冒出,一方面造成跑烟冒火,污染环境;另一方面降低了荒煤气的回收率,造成能源的浪费[1>。

综上所述,集气管压力的稳定不但影响焦炭的质量,也关系到焦炉的寿命。

所以我们必须对集气管压力进行控制,使其维持在设定的压力范围内,考虑到焦炉集气管压力控制对象的数学模型难以建立,本文以湘钢焦化厂工艺过程控制技术改造项目为研究对象,利用经典控制与智能控制相结合进行集气管压力的控制。

2 工艺分析2.1 工艺流程目前湘钢焦化厂现有四座焦炉、三台初冷器(2开1备)以及四台鼓风机(2开2备)。

由于中间的闸阀都关死了,整个系统可以看成两套独立的系统Ⅰ和系统Ⅱ。

系统Ⅰ包括1#初冷器、1#和2#鼓风机(1开1备),连接1#和2#焦炉;系统Ⅱ包括3#初冷器、3#和4#鼓风机(1开1备),连接3#和4#焦炉,系统Ⅰ和系统Ⅱ鼓风机输出端合并,2#初冷器备用。

焦炉煤气从各炭化室通过上升管,并在上升管被循环氨气冷却到80~90°C,然后进入集气管。

在气液分离器与焦油、氨水分离,进入初冷器,在初冷器冷却到35~40°C,然后通过鼓风机送往下道工序。

如图1所示。

2.2 影响集气管压力的因素通过分析,影响焦炉集气管压力的因素[2>:①炭化室内间歇地装煤和推焦对集气管压力产生较大的冲击;②各焦炉之间的相互耦合,在器前吸力稳定的情况下,任一焦炉压力的波动,都会影响另一焦炉压力;③器前吸力变化的影响,在鼓风机抽力不变的情况下,机后设备的阻力发生变化或煤气用户的用量发生变化时,都会引起机后压力的变化,进而引起器前吸力的变化,在煤气发生量稳定的情况下,该吸力势必引起集气管压力的波动;④结焦时间的变更和加热制度的变化使得产气量存在明显波动;煤的成分、装煤量的变化以及实际推焦时间的变化也会影响到集气管的压力变化;⑤循环氨水流量和温度的变化,荒煤气冷却系统是否畅通、阻力大小也影响压力的稳定及气量传输的动态特性,鼓风机入口排液系统、鼓风机后管线是否畅通直接影响压力系统的稳定;⑥荒煤气的温度高低直接影响输气系统正常运行,过高时风机负荷加重且易发生危险,过低时则会导致冷却系统结萘;⑦炉门、炉盖密封不严引起集气管压力降低;⑧氨水量的变化形成瀑布,从而增加荒煤气的流动阻力。

焦炉集气管压力控制系统改进一、引言焦炉集气管通过桥管和上升管与碳化室相连通,其压力大小直接反映了碳化室压力的变化,是炼焦生产过程中一个非常重要的指标,其稳定性不仅仅关系到焦炉的寿命,更直接影响着煤化工产品的质量和产量。

因此,对焦炉集气管压力的稳定调节一直以来都是焦化厂普遍关心的问题。

在炼焦生产过程中,需保证各焦炉煤气压力在80~120Pa之间的稳定是焦炉正常生产的重要保证。

若压力过高会导致炉子跑烟冒火、污染环境并且严重影响操作安全,造成能源的浪费;若压力过低,会使大量空气从炉门等不严密处进入炭化室,与焦炭及煤气燃烧造成损失,降低煤气和焦碳质量,同时也影响炉子寿命。

二、集气管压力控制影响因素分析1、集气管压力调节回路之间的强耦合效应。

焦炉集气管到初冷器前管道互通,任何一座焦炉集气管的压力波动都将影响其它各座焦炉集气管压力。

在常规调节方式下,各个集气管压力独立调节,没有沟通和协调,任何一座焦炉集气管压力的调节过程必然影响到其它焦炉集气管压力的稳定,进而触发其调节机构的动作。

不同焦炉集气管压力的调节过程相互影响,从而形成典型的集气管并联耦合振荡现象。

这种振荡在推焦、装煤和喷洒高压氨水的过程中更加严重。

2、初冷器前吸力不稳定。

鼓风机后的煤气压力波动剧烈导致鼓风机前吸力的持续变化,并通过初冷器前吸力的波动直接影响焦炉集气管压力及调节过程,如果初冷器前吸力不稳定,将直接诱发集气管压力波动并触发振荡。

目前,初冷器前吸力仅仅通过鼓风机进口翻板的开度进行粗略控制,吸力实际仍然处于连续的大幅度的波动状态,这无疑严重破坏了集气管压力的稳定。

初冷器前吸力的扰动因素很多,例如焦炉加热换向、使用或停用高压氨水、鼓风机后压力的变化、焦炉产气量变化、初冷器阻力变化以及煤气用户用量的变化等等。

3、以前集气管压力控制采用DCS系统单回路控制处于孤立状态,缺乏相互顾及和协调。

后来对集气管压力的控制采用程序控制,针对不同的状况采用不同的控制方式,但收效甚微。

焦炉集气管压力模糊控制系统操作规程焦炉集气管压力模糊控制系统操作规程一、双机热备系统说明焦炉集气管压力模糊控制系统具有双机热备功能,两台计算机同时运行,互相监视着对方,互为主备关系(哪一台计算机先启动,那台计算机就参与自动控制,另一台计算机就处于备用状态),任何时候只有一台计算机参与自动控制,另一台机器跟踪正在控制的计算机输出数据(即执行器给定数值)。

当一台计算机出现故障时,另一台计算机立即实现无扰切换,自动投入控制。

二、如何让将系统投入自动控制由于停电或者计算机有问题,不能投入自动控制。

根据不同情况切换到换向室或通过现场执行器进行压力控制。

当重新来电后或者计算机正常后,重新投入自动控制。

在投入自动控制前:1、将仪表盘上所有操作器切换到手动状态。

启动计算机。

当计算机正常启动后,自动进入左上标题为“集气管压力模糊控制系统”操作画面(简称该画面为图一)。

如果执行器没有送电(电脑上反馈显示为100,操作器上显示-25),通知相关人员查看执行器的实际开度多大,将图一操作画面中对应控制数值通过上下按钮调整到与执行器的实际开度一致,然后给执行器送电。

如果执行器已经送电,在切换之前图一执行器控制数值和反馈数值必须保持一致(不需要点上下按钮达到一致,在图一中把执行器控制“手/自动按钮”打到自动后又快速打到手动就可以)。

2、图一画面上显示的数据与“进入曲线报表查询”画面(简称该画面为图二)上相应数据一致时,准备将焦炉集气管压力投入计算机自动控制。

先投焦炉执行器,后投大循环执行器。

注意:投自动和手动操作时必须在操作站上有“本计算机正在控制”标志的那台计算机(主机)上进行,在备用的那台计算机(备机)上操作无效。

三、进入监控系统在图一画面中点击“进入曲线报表查询”即可进入监控系统(即图二)。

在监控系统下可以查看历史报表和浏览各种曲线。

在图二画面中点击“进入控制系统”即可进入图一“集气管压力模糊控制系统”画面。

四、如何手动控制焦炉压力焦炉手自动按钮切换到手动时,点动“增大按钮”焦炉压力下降,点动“减小按钮”焦炉压力上升;大循环手自动按钮切换到手动时,点动“增大按钮”焦炉集气管压力上升(吸力减小),点动“减小按钮”焦炉集气管压力下降(吸力增大)。

浅谈焦炉集气管压力控制一、集气管压力控制的重要性。

我公司集气管压力定为120Pa,要求控制波动范围为±20Pa。

集气管压力过高,会引起炭化室内压力过大,造成炉门冒烟冒火,污染环境,影响化产回收。

集气管压力过低,会导致炭化室产生负压,一方面会造成炭化室与燃烧室之间的串漏,影响焦炉寿命。

另一方面,使焦炭灰分增高,化产品回收率和煤气热值降低,还会使荒煤气燃烧而温度升高,增加后续煤气冷却系统压力。

影响集气管压力的主要因素有:装煤操作、换向、开启高压氨水清理作业等。

二、压力控制系统设备概述。

1、控制系统。

炼焦中控、风机中控、化产中控、备煤中控、循环水、筛焦等,均使用和利时DCS和PLC系统。

集气管压力调节、高压氨水控制设在风机中控。

2、集气管压力调节设备。

沈鼓鼓风机两台,配套1120kw 10kv电机两台,东方日历高压变频器两台。

无锡工装大循环气动调节阀一台。

每个集气管均安装两台EJA120微差压变送器,一台备用,信号同时送入DCS。

一方面方便实时判断压力信号是否准确,另一方面可通过常用、备用自动切换提高信号采集可靠性以及实现无干扰维护校验变送器。

集气管使用进口罗托克电动执行器。

高压氨水泵两台,配套上海和平变频器,正常装煤高压氨水压力最高可升至3.7MPa。

三、控制方式。

1、鼓风机保护与电机定子三相线圈温度、电机轴承温度、风机轴瓦温度、轴位移、油站供油压力等连锁。

转速可与煤气量、风机前吸力、集气管压力连锁,实现自动调速。

同时采集高压氨水流量信号实现装煤补偿提速、采集换向信号实现换向补偿提速,也可根据实际煤气量选择不投入补偿或改变补偿幅度。

由于风机转速的改变对集气管压力的影响非常明显,DCS调节灵敏度要降低。

根据我们实际工况,生产中风机转速一般采用手动控制,并投入装煤补偿、换向补偿以及机前吸力超限补偿。

2、大循环执行器自动控制可选择与集气管平均压力或者初冷器前吸力连锁。

平时调整风机转速使大循环开度有一定调节余量。

0引言焦炉集气管压力控制系统是湘潭钢铁公司立项的科研课题,公司原有控制系统为传统调节,由于被控对象是一个多扰动、变化大、耦合严重的非线性系统,因此调节很难满足要求,虽经过十余年的探索,取得很多宝贵的经验,但未能从根本上解决问题。

从国内考察情况看,集气管压力控制系统成功的为数不多,而极少数成功的系统基本为两炉对称系统,自动投运率在50%~70%左右。

公司焦炉为3炉结构,管线不对称,阻力分布差异大,鼓风机闸阀非线性严重,滞后大,压力大时炉子冒烟,近距离不能看清设备,压力小时空气吸入量大,影响焦炉寿命和焦炉煤气质量。

因此,研制焦炉集气管压力控制系统并成功应用,对于改善环境、提高煤气回收量和质量,提高焦炉辅助产品产量和质量,具有重要的意义,是一个有重大经济效益和社会效益的难度很大的科研课题。

1工艺现状焦炉煤气从各炭化室通过上升管,并在上升管被循环氨气冷却到80~90℃,然后进入集气管。

焦侧集气管的煤气与焦油、氨水分离后,通过横贯管在焦油盒前与机侧集气管的煤气会合,并进入吸气管,在气液分离器与焦油、氨水分离,进入煤气初冷器,在初冷器冷却到35~40℃,然后通过鼓风机送往下道工序。

如图1所示。

[摘要]针对焦炉集气管压力这类多变量非线性系统,提出了一种基于模糊神经网络的智能协调控制方案,构成了焦炉集气管压力智能控制系统。

实际应用表明,提出的控制策略有效解决了集气管压力的过程控制问题。

[关键词]多变量非线性控制;模糊神经网络;压力控制;焦炉[中图分类号]TP88[文献标识码]B[文章编号]100027059(2002)022*******秦斌1,罗智2,刘翔宇2,龚韬2,王欣1焦炉集气管压力智能控制系统(1.株洲工学院电气工程系,湖南株洲412008;2.湘潭钢铁集团有限公司)(1.Elect rical En g ineerin g De p art ment of Zhuzhou Instit ute of Technolo gy ,Zhuzhou 412008,China ;2.Xian g tan Iron andSteel Grou p Co Lt d )Q IN Bin 1,L UO Zhi 2,L IU Xian g 2y u 2,GON G Tao 2,WAN G Xin1A control s y stem based on a f uzz y neural net work f orthe collection p ressure of coke ovenAbstract :For t he multi 2variable nonlinear s y stem such as t he collector p ressure of coke oven ,an intelli g ent coordination cont rol al g orit hm based on a f uzz y neural network is p ro p osed ,and an intelli g ent cont rol s y stem for t he collector p ressure of coke oven is established.The a pp lication shows t hat t he p ro p osed cont rol st rate 2gy can successf ull y solve t he p rocess cont rol p roblem of t he collector’s p ressure of coke ovens.K e y words :multi 2variable nonlinear cont rol ;f uzz y neural network ;p ressure cont rol ;coke oven[收稿日期]2001208229;[修改稿收到日期]2001211229[作者简介]秦斌(1963-),男,湖南永州人,副教授,主要从事冶金自动化工程和研究工作。

焦炉集气管压力控制系统改进一、引言焦炉集气管通过桥管和上升管与碳化室相连通,其压力大小直接反映了碳化室压力的变化,是炼焦生产过程中一个非常重要的指标,其稳定性不仅仅关系到焦炉的寿命,更直接影响着煤化工产品的质量和产量。

因此,对焦炉集气管压力的稳定调节一直以来都是焦化厂普遍关心的问题。

在炼焦生产过程中,需保证各焦炉煤气压力在80~120Pa之间的稳定是焦炉正常生产的重要保证。

若压力过高会导致炉子跑烟冒火、污染环境并且严重影响操作安全,造成能源的浪费;若压力过低,会使大量空气从炉门等不严密处进入炭化室,与焦炭及煤气燃烧造成损失,降低煤气和焦碳质量,同时也影响炉子寿命。

二、集气管压力控制影响因素分析1、集气管压力调节回路之间的强耦合效应。

焦炉集气管到初冷器前管道互通,任何一座焦炉集气管的压力波动都将影响其它各座焦炉集气管压力。

在常规调节方式下,各个集气管压力独立调节,没有沟通和协调,任何一座焦炉集气管压力的调节过程必然影响到其它焦炉集气管压力的稳定,进而触发其调节机构的动作。

不同焦炉集气管压力的调节过程相互影响,从而形成典型的集气管并联耦合振荡现象。

这种振荡在推焦、装煤和喷洒高压氨水的过程中更加严重。

2、初冷器前吸力不稳定。

鼓风机后的煤气压力波动剧烈导致鼓风机前吸力的持续变化,并通过初冷器前吸力的波动直接影响焦炉集气管压力及调节过程,如果初冷器前吸力不稳定,将直接诱发集气管压力波动并触发振荡。

目前,初冷器前吸力仅仅通过鼓风机进口翻板的开度进行粗略控制,吸力实际仍然处于连续的大幅度的波动状态,这无疑严重破坏了集气管压力的稳定。

初冷器前吸力的扰动因素很多,例如焦炉加热换向、使用或停用高压氨水、鼓风机后压力的变化、焦炉产气量变化、初冷器阻力变化以及煤气用户用量的变化等等。

3、以前集气管压力控制采用DCS系统单回路控制处于孤立状态,缺乏相互顾及和协调。

后来对集气管压力的控制采用程序控制,针对不同的状况采用不同的控制方式,但收效甚微。

浅谈焦炉集气管压力控制鑫森 5.5米捣固侧装煤高压氨水消烟除尘王玉平一、集气管压力控制的重要性。

我公司集气管压力定为120Pa,要求控制波动范围为±20Pa。

集气管压力过高,会引起炭化室内压力过大,造成炉门冒烟冒火,污染环境,影响化产回收。

集气管压力过低,会导致炭化室产生负压,一方面会造成炭化室与燃烧室之间的串漏,影响焦炉寿命。

另一方面,使焦炭灰分增高,化产品回收率和煤气热值降低,还会使荒煤气燃烧而温度升高,增加后续煤气冷却系统压力。

同时炭化室频繁负压,还会造成过多粉尘吸入集气管,带入后续管道造成管道堵塞。

影响集气管压力的主要因素有:装煤操作、换向、开启高压氨水清理作业等。

二、压力控制系统设备概述。

1、控制系统。

炼焦中控、风机中控、化产中控、备煤中控、循环水、筛焦等,均使用和利时DCS和PLC系统。

集气管压力调节、高压氨水控制设在风机中控。

2、集气管压力调节设备。

沈鼓鼓风机两台,配套1120kw 10kv电机两台,东方日历高压变频器两台。

无锡工装大循环气动调节阀一台。

每个集气管均安装两台EJA120微差压变送器,一台备用,信号同时送入DCS。

一方面方便实时判断压力信号是否准确,另一方面可通过常用、备用自动切换提高信号采集可靠性以及实现无干扰维护校验变送器。

集气管使用进口罗托克电动执行器。

高压氨水泵两台,配套上海和平变频器,正常装煤高压氨水压力最高可升至3.7MPa。

三、控制方式。

1、鼓风机保护与电机定子三相线圈温度、电机轴承温度、风机轴瓦温度、轴位移、油站供油压力等连锁。

转速可与煤气量、风机前吸力、集气管压力连锁,实现自动调速。

同时采集高压氨水流量信号实现装煤补偿提速、采集换向信号实现换向补偿提速,也可根据实际煤气量选择不投入补偿或改变补偿幅度。

由于风机转速的改变对集气管压力的影响非常明显,DCS调节灵敏度要降低。

根据我们实际工况,生产中风机转速一般采用手动控制,并投入装煤自动补偿、换向自动补偿。

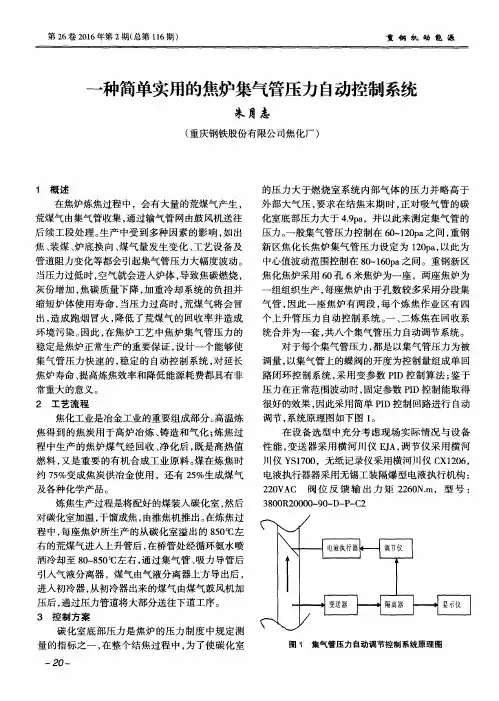

焦炉集气管压力与鼓风机综合控制系统焦炉集气管压力与鼓风机综合控制系统在炼焦过程中,集气管中的压力不断改变,特别是在焦炉装煤时,会造成集气管压力大幅波动。

集气管压力过低时,空气会进入炉体,导致焦炭燃烧,降低煤气质量,如果大量空气吸人到炭化室及荒煤气中,甚至会引起生产事故。

当压力过高时,荒煤气将会从炉门、炉盖等处冒出,一方面可能烧毁炉门铁件,污染环境,另一方面降低了荒煤气的回收率。

压力波动过大,还会对焦炉除尘系统造成不利影响。

由于影响因素多而且难以克服,各调节回路间又存在较复杂的耦合作用,使集气管压力调节成为焦炉控制中的一个技术难题…。

针对这种典型的具有工况复杂、强干扰、多变量、耦合、时变、非线性等特点的装置 ] ,中冶焦耐工程技术有限公司设计了焦炉集气管压力与鼓风机综合控制系统,目前已在山西洪洞、辽宁本溪、江苏张家港等国内多家大型焦化厂成功应用,并取得满意的控制效果。

1 控制目标根据炼焦生产的原理,要求集气管压力维持在适当范围内,才能保证结焦末期炭化室底部不出现负压,焦炉又不出现冒烟现象。

焦炉集气管压力与鼓风机综合控制系统能实现多座焦炉的解耦控制,快速消除干扰,同时使多座焦炉集气管压力稳定,减小环境污染,并通过自动调整鼓风机前的吸力,实现鼓风机前整个煤气系统的自动控制。

1. 1 对象特性分析某典型焦化厂焦炉集气管压力系统如图 1 所示,焦炉荒煤气从各炭化室通过上升管时被低压循环氨水冷却,然后进入集气管,从集气管到初冷器分为两个吸气系统,即1,2 号焦炉为一个系统, 3,4 号焦炉为一个系统,经过初冷器和电捕焦油器后,由鼓风机送往化产工序。

多座焦炉共用鼓风、冷凝系统及集气管并联成一根总管进入初冷器,构成集气管之间的压力耦合,对其中任何一个对象的调节都会影响到另一个对象,由于气体具有可压缩性,一旦煤气发生量、用户负荷或鼓风机转速等波动较大,就会造成系统的不稳定。

1. 2 主要影响因素集气管压力受到焦炉煤气发生量、调节阀的开度、鼓风机吸力、机前和机后阻力等多方面因素的影响,还会遇到多组焦炉煤气管道的不对称性,以及管网压力的波动等问题 J 。

这些因素的影响是动态和不确定的,无法求得对象准确的数学模型。

焦炉正常生产过程中,集气管压力的主要影响因素如下:(1) 焦炉操作的影响焦炉炭化室处在不同的结焦时刻,荒煤气的发生量不相同。

在我国多数焦化厂的装炉煤水分偏高,水汽化后的体积要增大 1 000多倍,在装炉的2. 5〜3 min内,只要有1 /10的水汽化,就可以产生上百 m 的蒸汽,使荒煤气发生量较结焦末期瞬时增加,造成本座焦炉集气管压力急剧升高,这将加剧装煤过程烟尘外泄 J ,并可能使集气管压力调节阀快速进入不灵敏区,从而失去调节作用。

(2) 常规调节系统的局限性由于常规调节系统的参数整定是在一定工艺状况下进行的,而焦炉集气管压力却是时变和非线性的,所以调节系统本身参数整定具有局限性。

焦炉集气管在初冷器前管道互通,对任何一座焦炉集气管压力的调节过程必然影响到其它焦炉集气管压力的稳定,从而形成典型的集气管并联耦合振荡现象,这种振荡在装煤和喷洒高压氨水的过程中尤为严重。

2 系统结构焦炉集气管压力与鼓风机综合控制系统硬件设备利用已有集散控制系统(DCS)的系统资源,不再增加额外的硬件投资;应用软件采用模块化结构,利用DCS内部控制模块及内部语言编写,部分采用C语言编写的模块,通过OPG!信技术和DCS间无缝连接,与国内外DCS兼容性好。

图 2 所示为应用软件模块结构。

3 控制原理传统 PID 控制很难兼顾减小超调和提高响应速度的要求,尤其当测量值瞬时大幅度变化时,调节就显得力不从心。

焦炉集气管压力与鼓风机综合控制系统采用变参数 PID 控制算法,根据期望响应,用偏差信号的非线性函数分别自动调整比例、微分和积分参数的大小,以改善系统的动态特性。

综合控制系统集成非线性PID控制、智能解耦、前馈控制、模糊控制等多种先进控制策略的优点,结合鼓风机前吸力调节各座焦炉集气管压力,在运行过程中不断调整控制模块参数,以适应各种生产状况的变化,增强了抗干扰能力,基本控制原理如下:(1) 各调节回路均采取智能非线性PID控制,自动根据生产情况选取最合适的 PID 参数组合值,并设有死区,使偏差达到工艺要求范围的同时,避免因控制对象反应滞后而出现超调并避免调节阀频繁动作。

(2) 当焦炉集气管压力变化产生耦合作用时,自动采用消耦合控制模式,消除集气管压力的耦合扰动;当各座焦炉集气管压力较长时间存在按同一方向变化的偏差时,通过调节鼓风机前吸力加以克服。

(3) 对鼓风机前吸力采取多参数智能控制方法,将多座焦炉集气管压力和阀位反馈信号模糊识别、综合处理后作为鼓风机前吸力调节的前馈值,自动动态调整鼓风机前吸力调节回路的控制参数。

(4) 监视各焦炉集气管调节阀的开度,对各集气管压力调节阀的响应特性进行非线性补偿,克服调节阀动态响应特性畸变的影响;监视阀门动作方向,对机械死区进行补偿;通过动态自动优化鼓风机前吸力设定值,使调节阀的工作点经常处在线性可调区。

4 主要控制模块本系统的主要控制模块如图 2 所示。

其中焦炉集气管压力控制模块、鼓风机前吸力控制模块和前馈控制模块的基本控制回路在DCS内通过组态方式建立,回路的工作参数通过 C语言编写的程序动态调整;偏差预处理模块、耦合检测和消除模块以及调节阀开度整定与动态补偿模块利用C语言编制。

4. 1 偏差预处理模块焦炉集气管压力通常只有100 Pa左右,很容易受到各种干扰的影响,通过对偏差(即设定值和测量值的差 )进行预处理,能使调节模块准确识别有效偏差信号,快速消除干扰并避免振荡发生,如果偏差在工艺允许的范围内,则不进行频繁调整,以延长液力耦合器、鼓风机、执行机构和调节阀的寿命。

上述控制思想通过对偏差信号进行折线校正来实现。

图3为偏差校正曲线,通过设定死区 (D ) 对集气管压力偏差 (E )值进行修正,得出有效的偏差信号 (E ),并传递给集气管压力和鼓风机前吸力控制模块的非线性PID算法进行控制。

4.2 耦合检测和消除模块焦炉集气管压力系统是一个多变量耦合系统,焦炉与焦炉并联,存在着负耦合关系,焦炉与鼓风机串联,存在着正耦合关系。

控制回路参数整定不当是诱发耦合的主要原因,因为手动调节时一般不会出现耦合。

系统各控制回路采用可变死区可以预防耦合的发生,耦合监测和消除模块可以监控由于操作或控制系统灵敏度高可能造成的下述耦合。

(1) 各焦炉集气管间的耦合控制焦炉进行操作时,经常会出现一座焦炉集气管压力过高,而其他焦炉集气管压力过低的不平衡状态,不是造成跑火放散,就是在炭化室底部产生负压。

此时的特征是:两集气管压力反方向波动,但鼓风机前吸力变化不大。

解决焦炉集气管间耦合问题的方法如下:设e〜e分别为1〜4号焦炉集气管压力偏差;e为鼓风机前吸力控制模块的偏差。

当 e +e +e +Pr4<80 Pa 并且 abs(e I)+abs(er2)+abs(Pr3)+abs(e|4)>200 Pa 并且 abs(eI5)<0 .15 kPa 条件满足,而且持续时间超过 5 s ,则认为发生耦合,采用消耦合控制模式,将偏差最大的调节模块的输出调整到安全状态,就可以很快消除耦合。

(2) 集气管与鼓风机间的耦合控制如果鼓风机前吸力波动较大,可能会引起各座焦炉集气管压力同时产生振荡。

其特征是:各集气管压力同方向波动,但与鼓风机前吸力变化方向相反。

此时可以通过降低鼓风机前吸力调节模块增益来消除耦合。

4. 3 前馈控制模块前馈控制能快速补偿干扰对被控变量的影响,但要求获得对象的数学模型,同时干扰可测。

由于本系统中对象模型参数不确定,因此对干扰只实现了部分补偿,可以在一定程度上提高系统响应时间。

本系统将前馈控制与反馈控制结合起来,利前馈控制克服主要干扰的影响,反馈控制克服其余干扰以及前馈补偿不完全的部分,即使在大而频繁的干扰下,依旧可以获得优良的控制品质。

前馈值 D(t) 的计算方法如下:式中分别为前馈调节模块的比例增益和积分时间。

4. 4 调节阀开度整定与动态补偿模块一般情况下,不同的鼓风机前吸力都可以保证集气管压力在工艺允许的范围内,但对应集气管压力调节阀的开度却不同。

相同的煤气流量,如果阀门开度大,所需要的鼓风机吸力就小,如果阀门开度小,所需要的吸力就大。

由于受管道阻力和工艺阀门的影响,调节阀动态特性只有在一定区间才可能近似等百分比,因此,在保证集气管压力处于正常范围的前提下,可以将调节阀整定在调节效果最理想的开度。

当焦炉集气管压力调节阀开度不在合适的区间时,即使压力能稳定在合理的范围内,也要通过调节鼓风机前吸力来改变焦炉集气管压力调节阀的开度,以便系统能更有效地克服未来可能出现的干扰。

为避免对正常调节过程造成较大干扰,鼓风机前吸力调节过程以缓慢改变吸力设定值的方式来实现,吸力设定值的修正值式中,e州〜e 一分别为阀门开度偏离合理范围的差值;K分别为模块的比例增益和积分时间。

由于调节阀不是在理想条件下工作,对应同一调节增量,在不同开度时的调节效果不一样,所以需要补正。

阀门开度小时,输出变化要平缓;阀门开度大时,输出变化应该快。

如果上次开阀方向和本次开阀方向不一致,还要增加补偿值,用于对其机械死区的动态补偿。

4.5 集气管压力控制模块集气管压力用带有死区的位置式非线性 PID 方式控制,设有死区的目的在于当偏差达到工艺要求范围时,可以避免控制对象反应滞后而出现的超调并避免调节阀频繁动作。

当集气管压力正常波动时,本模块采用小比例增益、小积分时间来持续缓慢调节集气管压力,可以克服干扰并防止振荡;当集气管压力波动较大时,模块采用较大比例增益、较大积分时间来控制集气管压力,迅速克服干扰,并避免超调。

如果可调节变量达到限制值,则积分作用停止,如果偏差使积分作用回到可调节范围,则积分作用重新被启用,当设定值发生变化时,弱化比例作用。

其数学表达式为:式中, U(t) , e, (t) 分别为 t 时刻控制器输出和输入偏差信号; [e (t)] , [e (t)] ,。

[e (t)] 分别为集气管压力控制模块比例增益、积分时间和微分时间的三个非线性函数。

4. 6 鼓风机前吸力控制模块鼓风机前吸力与集气管压力有着密切联系,人工操作时,其设定值不会经常调整。

在本系统中,由鼓风机前吸力控制模块动态调整鼓风机前吸力。

同时为安全起见,将鼓风机轴位移、轴振动和转速纳入系统的在线监控,并作为吸力调节的约束条件,达到稳定集气管压力并防止鼓风机喘振的目的。

如果多座焦炉集气管压力调节回路的偏差持续同方向变化,则可以通过调节鼓风机前吸力来克服单独调节各个集气管压力所造成的调节阀问的耦合作用,避免当焦炉荒煤气变化较大时各集气管调节阀开到极限状态,迅速稳定焦炉集气管压力。