焦炉集气管压力控制系统改造

- 格式:pdf

- 大小:263.28 KB

- 文档页数:3

焦炉集气管压力与鼓风机综合控制系统焦炉集气管压力与鼓风机综合控制系统在炼焦过程中,集气管中的压力不断改变,特别是在焦炉装煤时,会造成集气管压力大幅波动。

集气管压力过低时,空气会进入炉体,导致焦炭燃烧,降低煤气质量,如果大量空气吸人到炭化室及荒煤气中,甚至会引起生产事故。

当压力过高时,荒煤气将会从炉门、炉盖等处冒出,一方面可能烧毁炉门铁件,污染环境,另一方面降低了荒煤气的回收率。

压力波动过大,还会对焦炉除尘系统造成不利影响。

由于影响因素多而且难以克服,各调节回路间又存在较复杂的耦合作用,使集气管压力调节成为焦炉控制中的一个技术难题¨。

针对这种典型的具有工况复杂、强干扰、多变量、耦合、时变、非线性等特点的装置],中冶焦耐工程技术有限公司设计了焦炉集气管压力与鼓风机综合控制系统,目前已在山西洪洞、辽宁本溪、江苏张家港等国内多家大型焦化厂成功应用,并取得满意的控制效果。

1 控制目标根据炼焦生产的原理,要求集气管压力维持在适当范围内,才能保证结焦末期炭化室底部不出现负压,焦炉又不出现冒烟现象。

焦炉集气管压力与鼓风机综合控制系统能实现多座焦炉的解耦控制,快速消除干扰,同时使多座焦炉集气管压力稳定,减小环境污染,并通过自动调整鼓风机前的吸力,实现鼓风机前整个煤气系统的自动控制。

1.1 对象特性分析某典型焦化厂焦炉集气管压力系统如图1所示,焦炉荒煤气从各炭化室通过上升管时被低压循环氨水冷却,然后进入集气管,从集气管到初冷器分为两个吸气系统,即1,2号焦炉为一个系统,3,4号焦炉为一个系统,经过初冷器和电捕焦油器后,由鼓风机送往化产工序。

多座焦炉共用鼓风、冷凝系统及集气管并联成一根总管进入初冷器,构成集气管之间的压力耦合,对其中任何一个对象的调节都会影响到另一个对象,由于气体具有可压缩性,一旦煤气发生量、用户负荷或鼓风机转速等波动较大,就会造成系统的不稳定。

1.2 主要影响因素集气管压力受到焦炉煤气发生量、调节阀的开度、鼓风机吸力、机前和机后阻力等多方面因素的影响,还会遇到多组焦炉煤气管道的不对称性,以及管网压力的波动等问题J。

焦炉集气管压力与鼓风机综合控制系统焦炉集气管压力与鼓风机综合控制系统在炼焦过程中,集气管中的压力不断改变,特别是在焦炉装煤时,会造成集气管压力大幅波动。

集气管压力过低时,空气会进入炉体,导致焦炭燃烧,降低煤气质量,如果大量空气吸人到炭化室及荒煤气中,甚至会引起生产事故。

当压力过高时,荒煤气将会从炉门、炉盖等处冒出,一方面可能烧毁炉门铁件,污染环境,另一方面降低了荒煤气的回收率。

压力波动过大,还会对焦炉除尘系统造成不利影响。

由于影响因素多而且难以克服,各调节回路间又存在较复杂的耦合作用,使集气管压力调节成为焦炉控制中的一个技术难题…。

针对这种典型的具有工况复杂、强干扰、多变量、耦合、时变、非线性等特点的装置 ] ,中冶焦耐工程技术有限公司设计了焦炉集气管压力与鼓风机综合控制系统,目前已在山西洪洞、辽宁本溪、江苏张家港等国内多家大型焦化厂成功应用,并取得满意的控制效果。

1 控制目标根据炼焦生产的原理,要求集气管压力维持在适当范围内,才能保证结焦末期炭化室底部不出现负压,焦炉又不出现冒烟现象。

焦炉集气管压力与鼓风机综合控制系统能实现多座焦炉的解耦控制,快速消除干扰,同时使多座焦炉集气管压力稳定,减小环境污染,并通过自动调整鼓风机前的吸力,实现鼓风机前整个煤气系统的自动控制。

1. 1 对象特性分析某典型焦化厂焦炉集气管压力系统如图 1 所示,焦炉荒煤气从各炭化室通过上升管时被低压循环氨水冷却,然后进入集气管,从集气管到初冷器分为两个吸气系统,即1,2 号焦炉为一个系统, 3,4 号焦炉为一个系统,经过初冷器和电捕焦油器后,由鼓风机送往化产工序。

多座焦炉共用鼓风、冷凝系统及集气管并联成一根总管进入初冷器,构成集气管之间的压力耦合,对其中任何一个对象的调节都会影响到另一个对象,由于气体具有可压缩性,一旦煤气发生量、用户负荷或鼓风机转速等波动较大,就会造成系统的不稳定。

1. 2 主要影响因素集气管压力受到焦炉煤气发生量、调节阀的开度、鼓风机吸力、机前和机后阻力等多方面因素的影响,还会遇到多组焦炉煤气管道的不对称性,以及管网压力的波动等问题 J 。

24燃料与化工Fuel&ChemicalProcessesNov.2010Vol.41No.6焦炉集气管压力控制系统的改进杨桦1徐兴福宁芳青2左殿杰1倪应国1(1.南京钢铁联合有限公司炼铁新厂,南京210035;2.安徽工业大学,马鞍山243002)南钢炼铁新厂现有3座6m焦炉,3#、4#焦炉为1组,配套煤气处理量为52800m3/h的煤气净化设施,5#焦炉与1套煤气处理量为31000m3/h的煤气净化设施配套。

在该系统实施之前,3座焦炉的集气管压力是分散式控制,集气管压力调节装置与鼓风机液力耦合器调节是相互独立的单回路闭环控制系统。

这种单回路控制方式不能很好地保证集气管压力稳定,导致焦炉冒烟冒火或负压运行,使大量煤粉进入下一道工序,恶化操作,虽不断调整系统整定参数,但并未从根本上解决问题。

技术方案1.1工艺特点集气管压力控制系统是受多种因素影响的复杂系统,主要表现在以下几个方面[1-2]:1)集气管之间的相互耦合影响。

2座焦炉4个集气管共用1个风机,而风机对各个集气管的吸入管距离长短不等,并且管路不对称,因此吸力分配不可能都合适。

在机前吸力不变的情况下,任一焦炉压力的波动,都会影响其他焦炉压力的稳定。

2)焦炉炉况对系统的影响。

由于2座焦炉装煤、推焦、炉门开启时间不同,势必引起压力的波动。

3)机前吸力变化的影响。

在鼓风机能力不变的情况下,机后设备的阻力发生变化或煤气用户的用量发生变化时,都会引起机后压力的变化,进而引起机前吸力的变化。

在煤气发生量稳定的情况下,该吸力会引起集气管压力的波动。

系统的调节品质会因参数变化而变差,使压力难以稳定在80~120Pa。

1.2控制方案1)采用解耦控制算法,消除焦炉集气管之间的压力控制耦合,避免相互干扰。

根据多变量过程控制系统解耦理论,常规解耦收稿日期:2009-12-30作者简介:杨桦(1964-),男,教授级高级工程师设计方法要求对象是线性定常,且被控对象要有精确的数据模型。

燃料与化工Fuel & Chemical Processes2021 年 1 月第52卷第1期15马钢7・63 m 焦炉集气管压力控制技术的改进李 强 陈玉村方亮青何谋龙 陈学才(宝武集团马钢股份炼焦总厂,马鞍山243000)摘要:针对7.63 m 焦炉集气管负压设定值手动切换存在的弊端,对集气管压力调控进行技术改进,实现了 6段集气管3种不同压力值在生产、检修等3种时间段的自动切换,提高了超大容积焦炉的自动化操作水平,消除了人工切换带来的弊端遥关键词:集气管;PROven ;高负压;自动切换中图分类号:TQ520.5 文献标识码:B 文章编号:1001-3709 (2021) 01-0015-03Improvement of GCM pressure control for 7.63 m coke ovenLi Qiang Chen Yucun Fang Liangqing He Moulong Chen Xuecai(Baowu Group Masteel Coking Co.,Ltd.,Ma'anshan 243000, China)Abstract : In view of the problems in manually selecting the setting values of GCM negative pressurefor 7. 63 m coke ovens , improvement was done for the GCM pressure regulation to realize automaticchangeover under 3 pressure values for 6 sections of GCMs in three durations such as production or maintenance so as to improve automation level for super-high capacity coke ovens.Key words : Gas collecting main (GCM ) ; PROven ; High negative pressure ; Automatic changeover马钢7#、8#7.63 m 焦炉是从德国UhDe 公司引 进的超大容积焦炉,采用德国DMT 公司研发的PROven 技术,取代了地面除尘站和高压氨水喷射抽 吸的装煤除尘技术。

焦炉集气管压力自动控制技术方案与制作安装技术规程1、概述:1.1某焦化厂现有2×72孔4.3m捣固焦炉,装煤采用高压氨水侧导技术后,拟对焦炉集气管压力自动控制系统进行改造。

1.2当装煤采用高压氨水M管导烟技术后,装煤期间将对集气管压力产生很大冲击;若高压氨水压力没有采用智能控制,则装煤期间“冒烟”与“煤气含氧量”也不能兼顾。

1.3因为高压氨水装煤时,桥管就相当于一个“喷射器”,靠高压氨水的喷射力将上升管内的气体(煤气+空气)压入集气管,以使上升管形成负压。

由此可见,这个“喷射器”的喷射力决定了装煤时的导烟效果。

但在整个装煤过程中,所需要的喷射力是不一样的。

如果不对喷射力进行调节,那么有时会炉门冒烟严重、又有时会进入大量空气。

在装煤过程中既炉门冒烟,又煤气含氧超标,就充分证明了这一点。

1.4我们的控制系统在装煤过程中可以自动控制高压氨水压力(高压氨水压力是变化的,不是定值)——在不需要很大的喷射力时,系统会自动降低高压氨水压力,以免吸入过多空气使煤气含氧超标;当需要较大喷射力时,系统将自动增大高压氨水压力,同时在工艺技术允许的范围内适当降低集气管压力,以提高上升管的吸力。

因为集气管就是这个“喷射器”的出口——出口压力降低了,自然入口吸力就增加了。

1.5对于采用高压氨水导烟装煤的捣固型焦炉,由于在装煤期间开2-3个上升管的高压氨水,对集气管的瞬间冲击非常大,所以当开始喷高压氨水时,控制系统要同步对鼓风机进行调节,才能保证在装煤期间,将集气管压力的波动控制在最小的范围;而且为了配合导烟装煤,一般需要在装煤的初期将集气管压力控制的稍低一些(以防止炉门冒烟),在装煤的末期需要将集气管压力控制的稍高些(以防止由于关闭炉门、停高压氨水而造成的集气管压力过低)。

1.6在交换机换向时集气管压力波动较大的解决方案:通过控制机后煤气的出处,以解决换向时集气管压力波动大的问题。

1.7回炉煤气占煤气发生量的30%—40%;交换机的工作过程是先关闭煤气旋塞、再进行空气—废气换向、最后打开煤气旋塞。

焦炉集气管压力自动调节的优化焦炉的集气管压力因内、外因素都各有不同程度的波动,自控调节也不太理想。

原焦炉因原设计没有反馈信号,致使把输出信号一直作为反馈信号,从而达不到准确高效稳定集气管压力。

优化完善后的焦炉集气管压力控制稳定、数据处理真实可靠、现场调节精准、快速、安全。

通过三段PID调节成功解决了焦炉集气管压力不稳定的问题,荒煤气放散大大减少,优化了焦炭质量,实现了安全、高效、环保的设计理念。

标签:焦炉;焦炉集气管;PID调节焦炉集气管中压力的控制至关重要,集气管中压力出现大的波动就会直接造成调节阀的动作频繁,故障率就会增多,不仅增加了检修次数,同时也增加了维护成本,煤气压力不稳,会缩短炉体的使用寿命,其次煤气放散,不仅造成环境污染,也会影响吸气机的正常运转,一旦发生故障,必会影响焦炉、高炉和干熄焦发电的生产。

综上所述焦炉集气管控制系统的改造已是迫在眉睫,需要集中力量尽快对焦炉集气管中压力進行控制。

1 立项背景近几年,焦炉的集气管压力因内、外因素都各有不同程度的波动,自控调节也不太理想。

原焦炉因原设计没有反馈信号,致使把输出信号一直作为反馈信号,从而达不到准确高效稳定集气管压力。

焦炉集气管压力波动也一直比较频繁,波动范围超过了设定值情况较为严重,最高能过到500Pa到600Pa,最低可达到-200Pa到-100Pa,调节阀的动作也比较频繁,故障率也增多,达到每星期平均检修一次,加大了维护成本,同时煤气压力不稳,会缩短炉体的使用寿命,其次煤气放散,不仅造成环境污染,也会影响吸气机的正常运转。

2 技术内容2.1 总体思路集气管压力由单回路PID调节改为分段PID调节,根据集气管压力输入值与给定值的偏差将PID参数分成三段,集气管压力与给定值偏差小于20Pa按第一套PID参数调节,偏差大于20Pa并且小于40Pa时按第二套PID参数调节,偏差大于40Pa时按第三套PID参数调节,这样实现了偏差小时调节系统趋于稳定,偏差大时在短时间内能够恢复到给定值范围内。

焦炉集气管压力控制系统改进一、引言焦炉集气管通过桥管和上升管与碳化室相连通,其压力大小直接反映了碳化室压力的变化,是炼焦生产过程中一个非常重要的指标,其稳定性不仅仅关系到焦炉的寿命,更直接影响着煤化工产品的质量和产量。

因此,对焦炉集气管压力的稳定调节一直以来都是焦化厂普遍关心的问题。

在炼焦生产过程中,需保证各焦炉煤气压力在80~120Pa之间的稳定是焦炉正常生产的重要保证。

若压力过高会导致炉子跑烟冒火、污染环境并且严重影响操作安全,造成能源的浪费;若压力过低,会使大量空气从炉门等不严密处进入炭化室,与焦炭及煤气燃烧造成损失,降低煤气和焦碳质量,同时也影响炉子寿命。

二、集气管压力控制影响因素分析1、集气管压力调节回路之间的强耦合效应。

焦炉集气管到初冷器前管道互通,任何一座焦炉集气管的压力波动都将影响其它各座焦炉集气管压力。

在常规调节方式下,各个集气管压力独立调节,没有沟通和协调,任何一座焦炉集气管压力的调节过程必然影响到其它焦炉集气管压力的稳定,进而触发其调节机构的动作。

不同焦炉集气管压力的调节过程相互影响,从而形成典型的集气管并联耦合振荡现象。

这种振荡在推焦、装煤和喷洒高压氨水的过程中更加严重。

2、初冷器前吸力不稳定。

鼓风机后的煤气压力波动剧烈导致鼓风机前吸力的持续变化,并通过初冷器前吸力的波动直接影响焦炉集气管压力及调节过程,如果初冷器前吸力不稳定,将直接诱发集气管压力波动并触发振荡。

目前,初冷器前吸力仅仅通过鼓风机进口翻板的开度进行粗略控制,吸力实际仍然处于连续的大幅度的波动状态,这无疑严重破坏了集气管压力的稳定。

初冷器前吸力的扰动因素很多,例如焦炉加热换向、使用或停用高压氨水、鼓风机后压力的变化、焦炉产气量变化、初冷器阻力变化以及煤气用户用量的变化等等。

3、以前集气管压力控制采用DCS系统单回路控制处于孤立状态,缺乏相互顾及和协调。

后来对集气管压力的控制采用程序控制,针对不同的状况采用不同的控制方式,但收效甚微。

焦炉集气管压力系统解耦控制设计下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!1.引言焦炉是炼钢过程中不可或缺的设备,而集气管压力系统是焦炉的一个重要部件。

7.63米焦炉集气管压力平衡控制方法摘要:本文主要阐述了焦炉集气管压力平衡控制在焦炉生产中的重要性及为了保证集气管压力稳定所采取的控制方法、措施。

关键词:焦炉荒煤气集气管压力鼓风机初冷器中图分类号:tu855 文献标识码:a 文章编号:1009-914x(2013)23-367-01一、引言:集气管压力是焦炉生产中重要的工艺参数,在焦炉生产过程中,它因受(出焦、装煤、换向、生产周期的安排、工艺设备及管道阻力等)因素的影响而常常发生波动。

当集气管压力过低时,会造成碳化室负压,空气进入炭化室,导致焦炭燃烧、灰分增加、焦炭质量下降,而且焦炭燃烧后的灰分在高温下会侵蚀炉墙砖,造成炉体损伤;另外,漏入的空气会烧掉一部分荒煤气,使化产品产量减少、煤气热值降低;当压力过高时,荒煤气将从炉门及其他不严密处漏入大气,造成炉门冒烟冒火烧坏护炉设备,降低荒煤气的回收率并恶化、污染环境。

因此,对焦炉集气管压力进行控制使其稳定在生产工艺所需范围内是保证系统安全生产、提高产品质量、减少环境污染、延长炉龄的重要技术措施。

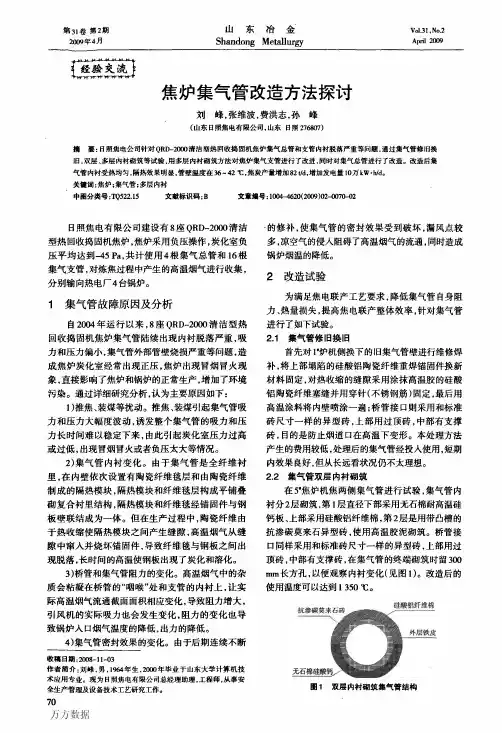

二、控制方案和措施介绍:兖矿国际焦化7.63米焦炉是亚洲首家特大型焦炉,引进德国先进技术,系统有两座对称的焦炉组成,集气管压力采取分段控制(具体结构见图1),设计要求集气管压力稳定在140pa--160pa之间,才能保证结焦末期炭化室底部压力不会形成负压(≥5pa),同时保证焦炉在生产过程中避免炉门冒烟冒火现象,保护护炉铁件不受损伤。

图1焦炉煤气简要流程在焦炉实际生产中,主要通过以下手段对集气管压力的波动进行调节以实现集气管压力平衡:1、通过集气管中段的电液执行机构自动调节,带动翻板阀动作,消除每段集气管小范围的压力波动。

电动执行的调节采取传统的pid控制,由取压点采集的压力信号值(prcsa01)作为参考,通过简单的反馈回路达到控制压力的目的(如图2)。

2、由于整个系统的煤气是汇集后由煤气总管送往后续工段,不同段集气管离总管的距离不一样,造成吸力有所差异,为了平衡吸力,通过调节集气管末端的电动闸阀开度,合理分配吸力,消除段间严重不平衡。