三丰拉丝机排线联轴器的设计

- 格式:ppt

- 大小:6.82 MB

- 文档页数:7

毕业论文(设计)论文题目塑料拉丝机辅机无级变速机构设计(英文)Design on speed stepless mechanismfor plastic drawbench of auxiliary e摘要本课题主要研究塑料拉丝机辅机无级变速机构。

拉丝机由于技术比较落后,不能保证收丝的卷筒实现无级变速,从而使塑料丝的线速度不断增大,最终导致塑料丝被拉断,极大地影响了拉丝的质量。

所以,为了提高拉丝质量和生产效率,完善拉丝机整机的配置,使之在同类产品中具有较强的市场竞争力,我们必须设计出与主机相匹配的塑料拉丝机辅机和无级变速装置。

本次毕业设计对象是塑料拉丝机变速机构,该装置主要要实现塑料拉丝机的收丝卷筒无极变速。

本装置主要由测量装置通过电压、电阻发生变化,从而使步进电机带动滚珠从而带动主电机上下移动使带轮中心距发生变化,从而压缩带轮的锥轮使它线速度发生变化,起到改变卷筒速度,最终达到无级变速目的。

带传动具有以下特点:传动带具有挠性,能缓和冲击,吸收震动传动平稳噪音小,过载时传动带在轮缘上打滑,可以避免其他零件破坏,起到保护整体的作用;机构简单,制造安装精度要求低,制造成本低维护方便。

这种设计的优势在于:系统的响应速度较快,精度较高,步进电机可取δ=0.01~。

而且光电传感器解决了以往用位移传感器而带来的传感器以及塑料丝的磨损问题,增加了传感器的使用寿命的同时也解决了塑料丝因与位移传感器摩擦而使丝拉断这一技术难题,使拉出的塑料丝质量更好。

AbstractThe main topic of plastic wire drawing machine Auxiliary Variable institutions. Backward because of technical drawing machine, wire reel can not guarantee to achieve continuously variable income, so that plastic wire speed is increasing, eventually leading plastic wire pulled off, which greatly affect the quality of the drawing. Therefore, in order to improve drawing quality and production efficiency, improve the configuration of machine drawing machine, making similar products with strong market competitiveness, we must work out the plastic to match the host machine and variable speed wire drawing machine device.The graduation project is a plastic object drawing machine speed change mechanism, the device is mainly to achieve the closing of plastic wire drawing machine infinitely variable speed reel. The device consists of a voltage measurement device, resistance to change, so that the stepper motor drives the ball to move up and down the main motor driving the pulley center distance change, thus reducing the cone pulley wheel speed changes it has played Reel speed change, the ultimate aim to achieve continuously variable. Belt drives have the following characteristics: a flexible belt that can ease the impact, absorbs shock smooth transmission noise, overload on the belt slipping in the rim to avoid damage to other components, play a protective role in the whole; organization is simple, manufacture and installation of precision low demand, low manufacturing cost and easy maintenance.The advantage of this design: the system response speed, high precision, stepper motor desirable δ = 0.01 ~ . And photoelectric sensors to solve the past brought about by displacement transducer and plastic wire wear sensors, increasing the service life of the sensor also solve the plastic wire due to friction, and displacement sensor fault strands of the technical problems, so that better quality out of the plastic wire.1绪论 (1)1.1课题及课题意义 (1)1.2国内外同类产品的研究方向 (2)1.3设计思路 (3)2、总体方案设计 (5)2.1无级变速机构的方案设计 (5)2.2检测系统的方案设计 (5)2.3伺服系统的设计 (5)3、分析与计算 (7)3.1无级变速机构的设计和计算 (7)3.1.1确定变速机构的变速范围R (7)n3.1.2分离锥轮尺寸的计算 (7)3.1.3皮带周长L的计算 (8)3.1.4加压弹簧的计算 (9)3.1.5宽三角皮带强度计算 (11)3.1.6R最大值的计算 (12)3.2进给传动机械系统的设计和计算 (13)3.2.1导轨的设计与选型 (13)3.2.2滚珠丝杠螺母的选型 (15)3.2.3滚珠丝杠螺母副临界压缩载荷的校验 (17)3.2.4滚珠丝杠螺母副临界转速n的校验 (17)c3.2.5驱动电机的选型与计算 (17)3.3控制系统的设计和计算 (19)3.3.1检测与信号处理电路的设计 (19)3.3.2闭环控制伺服系统的设计 (27)4、总结与展望 (29)5、致谢 (31)1.1课题及课题意义随着中国加入WTO,我国与世界的交流日益增多、产品的竞争越来越激烈,这不光是价格的竞争,更重要的是产品质量、科技含量以及售后服务的竞争。

摘要国内机械行业可以为制造业提供几乎所有的装备,但毋庸讳言,国内的拉丝行业的水平和实力在国际市场上还不算是强者。

拉丝机行业在制造业中的地位,既取决于技术进步和结构调整,也取决于为制造业的发展战略与市场前景。

而拉丝机的发展,使得减速机的传动精度越来越来高。

减速器在拉丝机应用中有非常重要的位置,而拉丝机重要部件电机和滚桶也得到了发展。

这为拉丝机选择中提高了不少的难度,但随着减速机等的发展,拉丝机也得到了更好的发展。

拉伸也称模具拉伸、拉丝、拔丝、伸拉等,是指在常温下通过拉伸模具对金属材料进行压力加工的一种工艺方法,通过拉丝拉伸可以将圆铜杆加工成为所需要的各种规格的圆铜(铝、铜包铝、铜包钢、不锈钢等)单线。

拉丝机由拉丝部和卷取部构成,拉丝部由拉丝轮和模具固定架、模具组成,线材穿过模具后,在拉丝轮上绕卷,当拉丝轮和卷取轮运转时,卷取轮运转提供线材的牵引张力,在牵引张力作用下,线材通过拉丝轮卷绕使线材通过拉丝模具,使线材不断从粗到细,从而得到不同线规的线材。

关键词:拉丝机;减速机;电机AbstractDomestic machinery industry can provide almost all of the equipment for manufacturing, but needless to say, the level of domestic wire drawing industry and strength in the international market also is not the strong. Wire drawing machine in the position in manufacturing industry, depends on technological progress and structural adjustment, also depends on the development strategy and the market prospects for manufacturing.And the development of wire drawing machine, make high transmission precision of the speed reducer is more and more. Reducer in the applications of wire drawing machine has a very important position, important parts and wire drawing machine motor and roller, also obtained the development. For the increase in wire drawing machine to choose a lot of difficulty, but with the development of the reducer, such as, wire drawing machine also get better development.Stretching also calls the mould drawing, wire drawing, wire drawing, stretch, and so on, refers to the normal temperature through tensile mold, pressure of the metal material processing of a kind of process method, through wire drawing tension can be round copper rod processing as required for all kinds of round copper, aluminum, copper clad aluminum, copper clad steel, stainless steel, etc.) single line. Wire drawing machine is composed of wire drawing and winding, wire drawing department is composed of wire drawing wheel and mold fixed shelf, mold, wire through the mold after coiling on wire drawing wheel, when wire drawing wheel and winding wheel running, coiling wheel operation to provide the drawing of the wire tension, under the effect of traction tension, the wire, through the wire winding wire by wire drawing die, the wire from coarse to fine, so as to get a different gauge wire.Key words: wire drawing machine; Reducer; The motor第一章绪论金属制品是冶金工业中的重要一环,但在我国该行业却是一个薄弱环节,机械、电气设备陈旧,阻碍了行业的发展。

湖南理工学院课程设计报告书题目:从动半联轴器机械加工工艺设计系部:机械工程学院专业:机械设计制造及其自动化班级:机自09-1BF姓名:刘勋学号:序言机械制造技术基础是一门专业技术基础课程,涵盖内容非常广泛,包括机械加工工艺装备、金属切削基本原理、工艺规程设计、机械加工质量分析控制等。

本次课程设计由于时间有限主要是对加工工艺规程的设计且由于是首次设计和对实际过程的孤陋寡闻对于其中的加工工时和夹具部分不做设计。

课程设计作为一种学习和融合各种知识的手段我认为是必不可少的,我们必须亲力亲为的走完这完整的过程才能对机械加工窥的一斑。

这其中我们会学习设计工艺规程怎么确定锻造、铸造、机加工等工艺内容和参数,怎么查各种手册和国标。

首次设计工艺规程不当之处请各位老师指教。

1.零件的分析零件的作用联轴器是用来连接不同机构中的两根轴(主动轴和从动轴)使其共同旋转以专递转矩的机械零件。

在高速重载的动力传动中,有些联轴器还有缓冲,减振和提高轴系动态性能的作用。

联轴器是由两部分组成的,分别与主动轴和从动轴连接。

一般动力机大都借于联轴器与工作机相连接。

但联轴器在机器运转时不能分离,只有当机器停止运转才能将两轴分离。

联轴器有时候可以作为安全装置。

其分类主要有刚性联轴器和挠性联轴器两大类。

零件的工艺分析零件的材料为45钢,下面从动半联轴器需要加工的表面以及加工表面之间的位置要求:1、柱销孔8—Φ23,柱销孔8—2×45°,8—M8螺纹孔;2、主轴孔Φ28,主轴孔1×45°倒角,键槽,键槽的平行度误差为;3、外圆表面直径为Φ28;4、从动半联轴器底面,顶面,Φ76与Φ194外圆2×45°倒角,主轴孔与底面的圆跳动误差为.由上面分析可知,粗加工联轴器下端面,然后以此作为基准采用专用夹具进行加工,并且保证位置精度要求。

再根据各加工方法的经济精度及机床所能达到的位置精度,并且此联轴器零件没有复杂的加工曲面,所以根据上述技术要求采用常规的加工工艺均可保证。

第十四章联轴器的设计与选择联轴器是机械传动中的重要零部件,主要用于连接两个非同心轴或轴与轴承的传动装置。

它的作用是实现两个轴的传动动力,同时能够承受轴间的相对位移和转动误差。

正确选择和设计联轴器对于传动系统的正常运行至关重要。

首先,联轴器的选择应根据传动系统的工作环境和要求进行。

例如,工作环境中是否存在潮湿、腐蚀、高温等因素,以及传动系统的工作负载、转速范围等。

针对不同的工作条件,可选用不同材质的联轴器,如钢制、铸铁、铝合金等。

其次,联轴器的设计应符合传动系统的需求。

设计时需考虑传动功率、转速、转矩和轴向位移等参数。

一般来说,联轴器的最大转速应小于其允许的极限转速,且在设计过程中应计算并满足联轴器的转矩传递能力。

另外,联轴器的设计还需考虑其重量、尺寸和安装方式等因素。

在选择和设计联轴器时,还需考虑联轴器的可靠性和可维护性。

可靠性指的是联轴器在长时间运行中能稳定可靠地传递动力,不产生故障和损坏。

可维护性指的是联轴器在出现故障或需要维护时能够方便拆卸和更换。

最后,对于一些特殊的工况和要求,可以选择特殊结构和功能的联轴器。

例如,对于需要传递大转矩的传动系统,可选择齿轮联轴器或爪形联轴器;对于需求轴向位移的传动系统,可选择弹性联轴器或球销联轴器。

综上所述,联轴器的选择和设计应根据传动系统的工作环境和需求来进行,包括考虑工作环境、工作负载、转速范围等因素。

同时,还需考虑联轴器的可靠性和可维护性。

针对特殊工况和要求,可选择特殊功能的联轴器。

通过合理的选择和设计,可以确保传动系统的正常运行和长寿命。

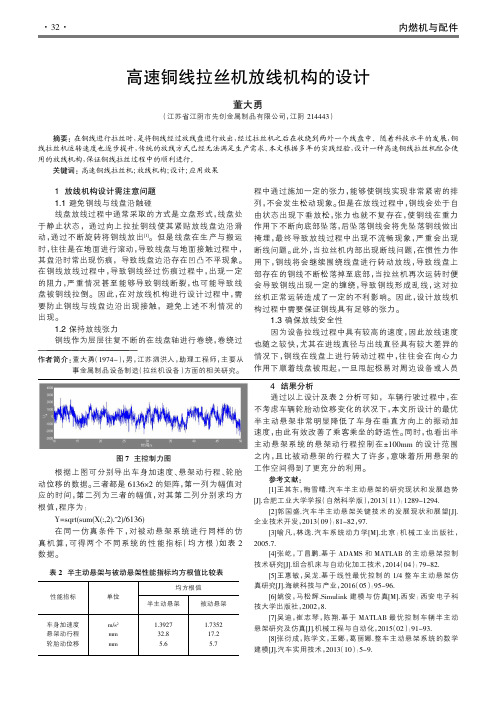

1放线机构设计需注意问题1.1避免铜线与线盘沿触碰线盘放线过程中通常采取的方式是立盘形式,线盘处于静止状态,通过向上拉扯铜线使其紧贴放线盘边沿滑动,通过不断旋转将铜线放出[1]。

但是线盘在生产与搬运时,往往是在地面进行滚动,导致线盘与地面接触过程中,其盘沿时常出现伤痕,导致线盘边沿存在凹凸不平现象。

在铜线放线过程中,导致铜线经过伤痕过程中,出现一定的阻力,严重情况甚至能够导致铜线断裂,也可能导致线盘被铜线拉倒。

因此,在对放线机构进行设计过程中,需要防止铜线与线盘边沿出现接触,避免上述不利情况的出现。

1.2保持放线张力铜线作为层层往复不断的在线盘轴进行卷绕,卷绕过程中通过施加一定的张力,能够使铜线实现非常紧密的排列,不会发生松动现象。

但是在放线过程中,铜线会处于自由状态出现下垂放松,张力也就不复存在,使铜线在重力作用下不断向底部坠落,后坠落铜线会将先坠落铜线做出掩埋,最终导致放线过程中出现不流畅现象,严重会出现断线问题。

此外,当拉丝机内部出现断线问题,在惯性力作用下,铜线将会继续围绕线盘进行转动放线,导致线盘上部存在的铜线不断松落掉至底部,当拉丝机再次运转时便会导致铜线出现一定的缠绕,导致铜线形成乱线,这对拉丝机正常运转造成了一定的不利影响。

因此,设计放线机构过程中需要保证铜线具有足够的张力。

1.3确保放线安全性因为设备拉线过程中具有较高的速度,因此放线速度也随之较快,尤其在进线直径与出线直径具有较大差异的情况下,铜线在线盘上进行转动过程中,往往会在向心力作用下顺着线盘被甩起,一旦甩起极易对周边设备或人员———————————————————————作者简介:董大勇(1974-),男,江苏泗洪人,助理工程师,主要从事金属制品设备制造(拉丝机设备)方面的相关研究。

高速铜线拉丝机放线机构的设计董大勇(江苏省江阴市先创金属制品有限公司,江阴214443)摘要:在铜线进行拉丝时,是将铜线经过放线盘进行放出,经过拉丝机之后在收绕到两外一个线盘中。

第一章绪论1.1 多轴加工应用一个零件的同一个面上,往往有多个孔,如果在普通钻床上加工,通常要一个孔一个孔的钻削,生产效率低。

要是在普通立式钻床的主轴上装一个多轴头,利用多轴头,可分别进行钻、扩、铰孔及攻丝等加工,也可同时进行钻、扩、铰孔或钻扩、攻丝等多工序加工。

就可以同时钻削多个孔,使加工件的孔位能够保证较高的位置精度。

大大提高了生产效率。

一台普通的多轴器配上一台普通的钻床就能一次性把几个乃至十几二十个孔或螺纹加工出来。

实现用立钻床代替摇臂钻床的多孔加工。

灵活方便,能大大节省加工时间和辅助时间,提离劳动生产率。

不同的加工方法有不同的特点,就钻削加工而言,多轴加工是一种通过少量投资来提高生产率的有效措施。

1.1.1 多轴加工优势多轴加工是在一次进给中同时加工工件上多个孔,可缩短加工时间,提高度,减少装夹与定位时间;不必像在数控机床加工中计算坐标等,简化了编程;它可以采用通用设备(如立式或摇臂钻床)进行加工;节省了专用设备的投资。

钻孔这道工序,在传统的机械加工中,在中小批量的生产中,一般是采用立式钻床,一次只钻一个孔,然后移位钻头钻下一个孔。

这种加工方法生产效率地下,而且难以保证孔的位置精度。

为了解决这一问题,经过近年来的不断摸索和改进,在立式钻床上,利用多轴钻头加工多孔件,扩大了立式钻的适用范围,其具有结构简单,制造方便,投资少,见效快的特点。

生产工人在实际操作过程中,工件安装简单,工作方便,减少了工序数目,缩短了工艺路线,简化了生产计划和生产组织工作。

而且能较好的保证连轴器多孔的同时加工的精度要求。

1.2 多轴加工的设备多轴加工是在一次进给中同时加工许多孔或同时在许多相同或不同工件上各加工一个孔。

这不仅缩短切削时间,提高精度,减少装夹或定位时间,并且在数控机床中不必计算坐标,减少字块数而简化编程。

它可以采用以下一些设备进行加工:立钻或摇臂钻上装多轴头、多轴钻床、多轴组合机床心及自动更换主轴箱机床。

1前言1.1选题背景和意义拉丝机在机械加工中有着广泛的应用,拉丝机按其用途可分为金属拉丝机准件和塑料拉丝机以及竹木拉丝机等。

我国拉丝机的发展可追溯到五六十年代,由于发展时间短暂,在机器性能,产品质量等方面较发达国家有很大的差距。

在七八十年代有不少企业引进的先进的拉丝设备,然而多数的拉丝机还是普通的滑轮式拉丝机为主,仍然达不到性能先进的要求。

二十世纪末,我国的拉丝机设备有了很大的发展,拉丝机的性能有了很大的提高。

大部分都能满足国内的基本需求,但仍很难跟上市场的快速扩大和国民经济的发展。

与工业发达国家相比,在工艺技术、机器性能、产品质量方面仍有较大差距。

而且金属线材在机械制造行业中占有很重要的的地位,覆盖了生产生活的很多方面,目前我国的拉丝机行业虽然有一定的规模而且发展迅速,但和一些工业发达国家相比还有一定的差距,因此做此方面的设计,有助于加深对金属线材制造行业的认识和最新发展情况,了解拉丝机实在际生产生活中的作用,增加自己的实践知识正确认识国内外的差距所在等方面有着许多重要的意义1.2设计中的拉丝机概述此次毕业设计的对象具体属于水箱式拉丝机,水箱拉丝机采用液体降温、润滑,相比于干丝拉丝机总压缩率高,生产效率高,拉拔钢丝时冷却条件好,没有时效脆化现象,而且水箱拉丝机价格便宜,维修方便,费用少,在金属制品行业细丝拉拔工序应用广泛。

以在毕业实习中的所接触到的水箱拉丝机位设计原型(如图1所示),并参考JCJX—B24水箱拉丝机(如图2所示)的结构性能,来进行水箱拉丝机的设计。

设计的主要内容为拉丝机的主体设计,包括拉丝机传动机构拉丝机构,进线机构和收线机构进行描述性的设计,而考虑到自身的专业,拉丝机的电器控制部分不再毕业设计的范围内。

图1 实习工厂内的拉丝机图2 JCJX—B24型水箱拉丝机2 拉丝机方案的确定2.1水箱拉丝机的主要设计要求最大进线直径:2.0mm 最小出线直径:0.8mm 最大线速 600m/min 机械减面率 12.27% 主机功率 7.5KW 拉丝道次为142.2拉丝机的功能和结构分析1.拉丝机的功能分析经整体分析拉丝机的主要功能可分为:送线功能、拉拔功能、收线功能。

目录绪论 (1)1传动方案 (2)1.1参数选择 (2)1.2传动方案分析 (2)2电动机的选择 (4)2.1电动机类型选择 (4)2.2电动机功率 (4)2.2.1卷筒所需功率 (4)2.2.2电动机所需功率 (4)2.3确定电动机转速总传动比 (5)3 计算传动装置的运动参数和动力参数 (7)3.1各轴转速 (7)3.2各轴功率 (7)3.3各轴转矩 (7)4蜗轮、蜗杆的传动设计 (8)4.1选择材料、热处理方法 (8)4.2蜗轮蜗杆传动传动设计 (8)5蜗杆、蜗轮的基本尺寸设计 (9)5.1蜗杆基本尺寸设计 (9)5.1.1计算转矩 (9)6蜗轮轴的尺寸设计与校核 (10)6.1轴的直径与长度的确定 (10)6.1.1.轴的最小直径(外伸段的直径) (10)6.1.2计算转矩 (10)6.2轴的校核 (12)6.2.1轴的受力分析图 (12)6.2.2轴的校核计算 .................................... 错误!未定义书签。

7减速器箱体的结构设计 (12)8减速器其他零件的选择.................................... 错误!未定义书签。

9减速器附件.............................................. 错误!未定义书签。

10减速器的润滑. (12)设计总结 (13)参考文献 (14)绪论减速器在国内的状况国内的减速器多以齿轮传动、蜗杆传动为主,但普遍存在着功率与重量比小,或者传动比大而机械效率过低的问题。

另外,材料品质和工艺水平上还有许多弱点,特别是大型的减速器问题更突出,使用寿命不长。

在通用减速器的制造方面,国内目前生产厂家数目众多,如对各种类型的圆柱齿轮机圆锥——圆柱齿轮或者齿轮——蜗杆减速器系列产品,国内主要厂家有南京高精齿轮股份有限公司、宁波东力传动设备有限公司、江阴齿轮箱制造有限公司、江苏泰星减速器有限公司等。