活性炭脱硫剂加氧技术在甲醇生产中的应用

- 格式:pdf

- 大小:125.52 KB

- 文档页数:2

甲醇制烯烃装置废气处理措施应用

甲醇制烯烃装置是一种化工生产设备,它在生产过程中会产生大量废气,这个废气中含有大量的甲烷、乙烯等有机物,如果不进行处理,将会对环境产生非常大的污染。

为了降低这种污染,甲醇制烯烃装置废气的处理是非常关键的。

下面将介绍几种常见的废气处理措施。

一、活性炭吸附法

活性炭吸附法是一种较为古老的废气处理方法,它的原理是将废气通过活性炭层,有机物会被吸附住,从而达到净化环境的效果。

这种方法的优点是简单易行,投资较少,但是它的处理效率并不高,对于高浓度的废气处理效果不够显著。

二、焚烧法

焚烧法是一种化学反应,将有机废气通过加热的方式,使其发生氧化反应,将有机物转化成水和二氧化碳,达到净化废气的目的。

这种方法处理效率较高,特别适用于高浓度的废气处理,但是投资成本较高,能耗较大。

三、吸附催化氧化法

吸附催化氧化法是将废气通过一层含有催化剂的吸附材料,使废气中的有机物质在催化剂的作用下氧化分解,随后将氧化后的废气通过吸附材料层外面的脱附层,脱除并排放净化后的气体。

这种方法既能够净化废气,还可以回收能量,达到环保与经济的平衡。

但是催化剂成本高,需要经过维护和更换。

四、等离子体法

等离子体法是一种高新技术,它的原理是利用等离子体对有机物进行分解和氧化,形成无毒的物质。

这种方法处理效果优良,耗能低,不会产生二次污染,但是设备成本较高。

总之,不同的废气处理方法各有优缺点。

从经济、环保和设备维护等方面考虑,应当根据实际情况选择合适的废气处理方法,达到经济、环保与可操作性的平衡点。

低温甲醇洗脱硫脱碳的原理低温甲醇洗脱硫脱碳是一种常用的脱硫脱碳技术,它通过利用甲醇具有良好的溶解性和反应活性的特点,将甲醇作为溶剂和还原剂,将含硫和含碳物质与甲醇反应生成易于分离的化合物,从而实现脱硫脱碳的目的。

低温甲醇洗脱硫脱碳技术的原理主要包括以下几个方面。

甲醇与硫化物的反应。

甲醇与硫化物反应生成甲硫醇,甲硫醇具有较高的挥发性,能够在低温下蒸发分离。

此外,甲硫醇也可以通过氧化反应转化为二氧化硫,进一步实现脱硫的效果。

甲醇与碳酸盐的反应。

甲醇与碳酸盐反应生成甲酸盐,甲酸盐也具有较高的挥发性,可以通过蒸发分离的方式实现脱碳。

低温甲醇洗脱硫脱碳还可以通过甲醇与其他含硫和含碳物质的反应实现脱硫脱碳的效果。

例如,甲醇可以与硫醇反应生成硫酸甲酯,进而实现脱硫的效果。

甲醇还可以与酚类物质反应生成甲酸酯,从而实现脱碳的效果。

低温甲醇洗脱硫脱碳的工艺流程一般包括以下几个步骤。

将含硫和含碳物质与甲醇混合,调整反应条件,使其达到最佳反应效果。

通常情况下,反应温度一般控制在室温到100摄氏度之间,反应时间根据具体情况可从几分钟到几小时。

将反应混合物进行分离。

由于甲硫醇、甲酸盐等产物具有较高的挥发性,可以通过蒸发分离的方式将其与甲醇分离。

同时,还可以利用溶剂萃取、析出等方法将产物与甲醇分离。

对分离后的产物进行处理。

分离后的产物通常需要进一步处理,以满足环境排放或资源回收的要求。

例如,甲硫醇可以通过氧化反应转化为二氧化硫,然后进行进一步处理或直接排放。

甲酸盐等产物也可以通过适当的处理方法,实现资源的回收利用。

低温甲醇洗脱硫脱碳技术具有操作简单、脱硫脱碳效率高、产物易于分离等优点。

同时,由于甲醇是一种廉价的溶剂和还原剂,该技术也具有经济性好的特点。

因此,低温甲醇洗脱硫脱碳技术在工业生产中得到了广泛应用,特别是在石油化工、化学制药等领域。

氧气在甲醇车间的用途在甲醇车间中,氧气具有广泛的应用。

以下是对氧气在甲醇车间的用途的详细解释:1. 促进甲醇合成反应:甲醇合成反应是甲醇车间的核心工艺。

氧气作为催化剂,参与甲醇合成反应的催化剂再生过程。

在这个过程中,氧气通过与催化剂中的氧化物反应,将其还原为活性金属,使催化剂再次具有催化活性,从而实现更高效的甲醇合成。

2. 提供燃料氧化剂:在甲醇车间中,氧气常用作燃料的氧化剂。

例如,在甲醇汽车的燃烧过程中,氧气与甲醇反应生成二氧化碳和水,释放出大量的热能。

此外,氧气还可作为火焰切割和热处理等工艺中的氧化剂,提供高温燃烧环境,促进材料的加工处理。

3. 氧气替代空气使用:在某些特定的甲醇反应工艺中,将空气中的氮气替换为氧气,可以提高产物的纯度和产率。

例如,将氧气与甲醇反应制备甲醛,使用氧气可以减少氮气的混入,提高甲醛产品的纯度。

4. 改进废水处理:在甲醇车间中,废水处理是一个重要的环保问题。

氧气可用于提供氧气供氧设备,促进废水中有机物的生物降解。

通过增加氧气供应,可促进废水处理生物处理系统中的好氧降解过程,加快有机物的降解速度,提高废水处理效果。

5. 提供氧化还原反应条件:在甲醇车间的一些工艺中,氧气常常用于提供氧化还原反应所需的条件。

例如,在部分氧化反应中,氧气被用作氧化剂,与甲醇等有机物反应生成二氧化碳和水。

此外,氧气还可参与其他从甲醇到其他有机化合物的氧化反应,进一步合成多种有机物。

总之,氧气在甲醇车间具有多重用途。

它既是催化剂的再生剂,也是燃烧过程中的氧化剂,还可以改善废水处理效果,提供有机物的氧化还原反应条件。

通过合理利用氧气,能够提高甲醇车间的生产效率和产品质量,同时也有助于环境保护和资源的有效利用。

补碳工艺在甲醇生产工艺优化中的应用补碳工艺在甲醇生产工艺优化中的应用摘要:化工行业是国家经济开展与人民生活的重要根底,甲醇是工业生产中的一种重要的根底性物料,做好甲醇的生产对于提高化工生产的效率、经济效益有着十分重要的意义。

做好对于甲醇生产中的工艺进行改良、优化,做好补碳技术在甲醇生产中的应用,能够有效的降低甲醇生产过程中的氢气排放量、提高了生产甲醇的浓度,从而降低了单位甲醇生产对天然气等能源的消耗量。

通过对甲醇生产工艺进行改良,在实现对于甲醇生产过程中工厂排放废气回收利用的同时,减少了甲醇生产的废气排放量,在实现了甲醇生产的节能与环保的同时提高了企业生产的经济效率。

关键词:甲醇生产;工艺优化;节能环保;经济效益前言甲醇作为化工生产中的最根本的有机原料之一,其能够在甲醛、醋酸等有机品的生产与农药制备与医药的生产中发挥着巨大的作用。

但是甲醇在生产的过程中也伴随着巨大的能源消耗与有害气体的排放,在经济全球化与环保全球化的今天,做好甲醇生产工艺的优化,降低甲醇生产过程中对于能源的消耗与温室气体的排放量,促进低碳环保是现今乃至今后一段时间内化工工程开展的重点。

文章将在分析甲醇生产工艺的根底上对如何实现甲醇生产工艺的优化,实现低碳环保进行分析与阐述。

1 甲醇生产工艺简介甲醇是化工生产中的重要的化工原料,在甲醇的生产过程中主要是通过对天然气进行转化来实现甲醇的生产。

现今,在国内通过对天然气进行转化来实现甲醇的制备的形式众多、繁杂,归结来说,这些天然气的转化工艺可以分为:一段蒸汽转化法、两段转化法和换热式转化三种方法。

在这些方法中,一段蒸汽转化法的后续工艺可以分为补碳和不补碳两种,当采用补碳工艺时,对于补碳的时间选在转化前或是转化后都可以,但是需要有相应的生产流程与其相匹配,不同的补碳时间使得天然气的转化工艺流程有所差异。

对于天然气转化过程中采用补碳生产流程的,通过对甲醇生产的设备条件和生产系统进行相应的改良,利用化工厂尾气完成转化前的补碳操作,在实现降低废气排放量的同时,减少了甲醇转化所需消耗的天然气的用量;在提高甲醇生产企业生产效率的同时,减少了温室气体和天然气的消耗量,实现企业的节能环保和经济增效。

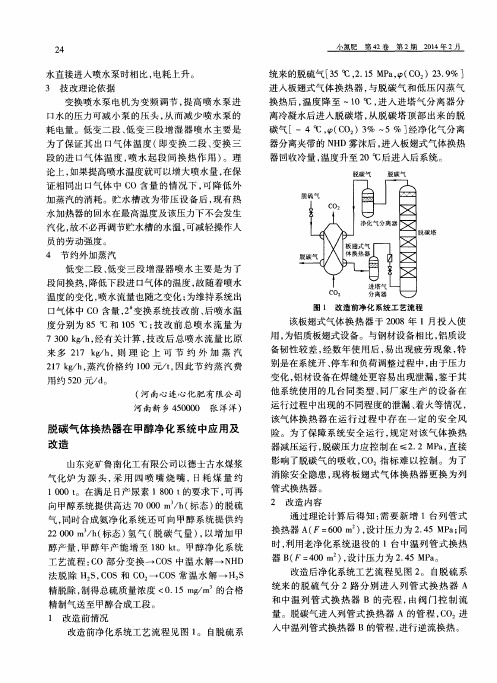

浅谈NHD脱硫、脱碳在甲醇工业生产中的应用张 雷 程建光 王洪记(兖矿国泰化工有限公司山东滕州 277527)摘 要 NHD脱硫、脱碳技术不仅应用于合成氨原料气的脱硫、脱碳,并广泛向其它领域扩展,如甲醇生产中原料气的脱硫、脱碳;醋酸低压羰基合成制CO的脱硫、脱碳;硫回收尾气处理的脱硫等。

结合实际问题浅谈NHD在甲醇工艺装置中的应用和设计依据。

关键词 甲醇 NHD 脱硫 脱碳 COS中图分类号T Q113 文献标识码 BApplication of NH D to Desulfuration andDecarbonization in I ndustrial Production of MethanolZhang Lei,Cheng Jian-guang,Wang H ong-ji(Y ankuang Cathay C oal Chemicals C o.,Ltd,S D,T engzhou,277527)Abstract The technology of desulfuration and decarbonization by NHD has been widely used recently in fields of synthetic amm onia and other industries,such as methanol production,acetic acid production and handling exhaust from sulfur recovery.The union actual problem discusses NHD shallowly in the methyl alcohol craft installment application and the design basis.K ey w ords M ethanol NHD DEsulfuration Decarbonization COS NH D,其化学名称为聚乙二醇二甲醚,为多乙醇二甲醚的混合物。

甲醇制烯烃装置废气处理措施应用

甲醇制烯烃装置是一种重要的化工装置,在制造烯烃产品的过程中会产生大量废气。

这些废气中含有多种有害物质,如有机物、碳氧化物和氮氧化物等。

为了保护环境和人体健康,必须采取有效的废气处理措施。

甲醇制烯烃装置废气处理的主要目标是降低有害物质的排放浓度,达到国家和地方排放标准要求。

为了实现这个目标,可以采取以下措施:

1.烟气脱硫:甲醇制烯烃装置废气中含有硫氧化物,可以通过使用烟气脱硫装置将硫氧化物转化为硫酸盐,从而降低废气中硫氧化物的排放浓度。

2.活性炭吸附:废气中的有机物可以通过活性炭吸附装置进行吸附,从而降低有机物的排放浓度。

活性炭吸附装置具有吸附效率高、操作成本低等优点。

4.氮氧化物的处理:废气中的氮氧化物可以通过选择性催化还原装置进行还原反应,将氮氧化物转化为氮气和水,从而降低氮氧化物的排放浓度。

除了上述废气处理措施,还应做好甲醇制烯烃装置废气的收集和处理。

应设置合理的废气收集系统,将废气集中收集,降低废气的扩散排放。

废气处理装置应具备良好的操作稳定性和可靠性,确保废气处理效果。

废气处理装置应定期检修和维护,以保证其正常工作。

甲醇制烯烃装置废气处理是一项重要的环境保护工作。

通过合理选择废气处理措施和强化废气收集和处理工作,可以有效降低废气的排放浓度,减少对环境的污染。

这对于保护环境和人体健康具有重要意义。

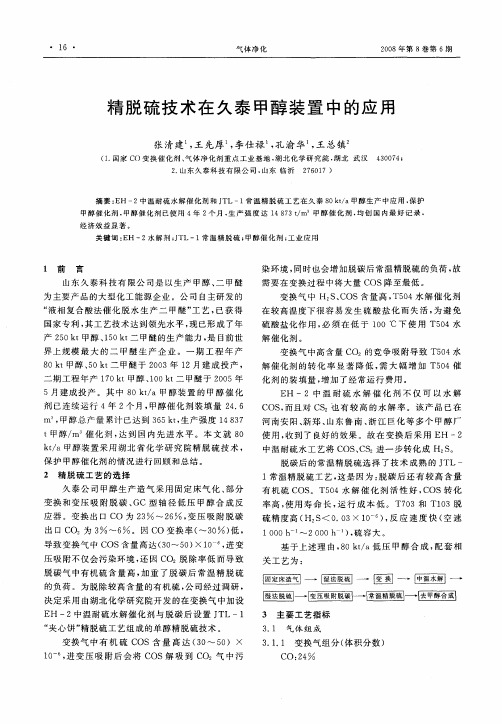

常温精脱硫(氯)工艺在甲醇生产中的应用摘要:甲醇是一种用途广泛的化工产品,是重要的有机化工原料。

近年来,甲醇生产和消费都呈现出快速增长势头,新建和改扩建的甲醇生产企业越来越多。

从目前甲醇下游产品的发展前景来看,对甲醇产品的质量要求越来越高,所以对甲醇生产工艺的要求也越来越高。

本文对甲醇催化剂的使用寿命长短起重要作用的精脱硫(氯)工艺的选择进行研究。

关键词:常温精脱硫(氯)工艺甲醇一、精脱硫(氯)工艺对甲醇生产的重要性脱碳工段出来的原料气中,含有约为0.1mg/Nm的硫和微量的氯。

这两种成分对后续工段中的甲烷化和甲醇催化剂都有危害。

只有硫存在时,甲醇催化剂硫中毒失活的主要原因是在催化剂外表面一定的径向深度内生成了ZnS,中毒区域在催化床层的上层,具有明显的分层现象;氯中毒的主要原因是由于在催化剂上生成ZnCl2和CuCl2,ZnCl2和少量CuCl2在催化剂表面流动,并与Cu和ZnO 发生置换反应,破坏催化剂的稳定结构,晶粒长大,发生氯中毒的“低温烧结”现象,氯中毒的催化剂上下床层氯含量几乎相等,无浓度梯度。

在催化剂表面的径向分布与硫中毒明显不同。

硫氯共存时,硫使甲醇催化剂的中毒仍表现在催化剂外表面的一定深度内生成ZnS,但由于氯中毒的作用,使催化剂产生“低温烧结”现象,烧结后的催化剂抗硫能力大大减小,催化剂的硫容也相应减少,因而硫可能从催化床层的上层向中层或下层移动,导致催化剂硫中毒的分层现象减弱或消失。

所以精脱硫工段工艺选择的合理与否直接关系到甲醇工段能否正常运行。

二、精脱硫催化剂及工艺流程的选择传统的精脱硫方法为钻钼加氢串氧化锌工艺,此工艺的优点在于能将全部有机硫(包括性能最稳定的噻吩)加氢转化成硫化为锌;其缺点是需要高温热源,能耗高,投资较大。

也有单独采用高温氧化锌工艺,但其脱H2S能力强,但脱有机硫能力低,达不到经脱硫工艺的精度要求,且能耗较高。

近年来,厂家多采用湖北省化学研究所开发研制的EAC系列特种活性炭串C0S水解催化剂的常温精脱硫工艺。