高速线材飞剪自动化控制

- 格式:doc

- 大小:24.50 KB

- 文档页数:6

飞剪的工作原理吕建东2014年3月18号飞剪的逻辑控制过程由PLc系统实现,在上位机系统可设定定尺剪的控制参数(其中包括定尺的长度Ll、定尺数量N、剪切因子等)、启动,停止,测试定尺剪,在生产过程中,由18#机架后面的热金属探测器检测到钢材头部的时间Tn,同时开始计时,根据时问和成品机架的线速度S、热金属探测器到定尺剪交叉位之间的距离LO 可以计算出定尺剪启动剪切的时间点Tn+1。

其中:Tn+1=Tn+(LO+L1‘N)/SPLC系统根据不同的速度、品种规格计算和优化出最佳的剪切曲线㈣,通过DP总线把速度的给定值传送到定尺剪的直流传动系统,完成每一个剪切周期。

1硬件构成及功能棒材生产线一般配置三台剪子,本生产线根据实际的需要增加了一台飞剪,因此本系统又四台飞剪,分别为1#、2#、3#、3B#剪,l#、2#飞剪用于生产过程的切头、切尾、碎断,3#、3B#剪根据上位机系统的设定完成不同规格品种的定尺剪切,把轧件跟据预先设定的长度按不同的倍数进行剪切,分段送到冷床,确保定尺的精度,以提高定尺率,优化产品的技术经济指标。

飞剪动作执行过程包括剪切及定位。

飞剪在正常剪切过程下有三个可能运行状态(运行速度):自动速度、碎断速度、测试速度。

在生产过程中使用最多的之中状态是自动状态。

碎断速度的使用是轧件在生产过程如果出现不正常现象,需要对轧件进行碎断处理时用到。

测试速度主要是作为准备生产前对设备时候正常状态的测试。

飞剪系统由两部分组成:一是直流传动装置,二是逻辑控制单元(属于基础自动化级)。

飞剪的自动速度匹配信号是基础自动化级给定的。

飞剪在剪刀位置安装由位置检测编码器和定位接近开关,在剪机前有热会属探测器。

它的基本原理是:当有轧件来时,热金属检测器HMD检测到轧件信号后,飞剪电机经过启动延时,以超前于前一架轧机线速度一定量的速度启动,达到自动剪切速度值,先加速后匀速,运行至剪切点时,剪刃闭合,对轧件进行剪切。

然后,飞剪进入定位过程。

1前言随着PLC的广泛应用,集散型分布式PLC控制的开发和应用,提供了先进有力的控制工具和手段。

应用PLC进行生产过程控制的热潮早在80年代初就已兴起,开始应用之初一般都是仅限于某个局部生产过程,如加热炉的自动燃烧控制等。

后来逐渐发展到大规模引进生产线,在整个工厂、整条生产线全面应用PLC进行全线自动化生产,极大的提高了生产效率和经济效益,大规模集散型PLC控制系统已经在冶金行业广泛使用。

2生产现状和改进措施2.1生产现状我厂早在1987年就引进了美国GE公司的系列六PLC控制系统,用于整个线材生产线的自动化控制,并于1989年热负荷试车成功投入生产,至今已有十几年了。

在这期间,2000年我厂又对整个轧线电气控制系统进行了更新换代改造,PLC 控制系统用GE90-70替代,传动控制系统全部改成数字控制,我们在对该系统运行、维护、检修、改进和完善的过程中,对于提高系统的可靠性、适应性和长期无故障运行的稳定性与提高自动化生产率的关系等方面有了较深的体会和认识,即:一条轧钢自动化生产线效率的高低主要由轧钢工艺水平和自动化水平的高低所决定,而衡量自动化生产水平高低的一个主要指标就是自动化生产作业率,但自动化生产作业率的高低主要取决于构成轧钢自动化生产线的自动化系统的可靠性、适应性和稳定性。

自动化系统的可靠性、适应性和稳定性主要依赖于控制系统内各部分设备器件的可靠性、适应性和稳定性(如控制器、执行器、检测元件……)。

对于轧钢生产线,现场环境较为恶劣,高温、潮湿、粉尘、振动、撞击随时存在。

现场安装的许多检测元件、控制设备经常被损坏,从而造成停机,生产作业率降低,备件消耗增大。

针对这种情况,我们在系统运行、维护、检修的过程中,对其控制系统、控制设备及检测元件都进行了改进与完善,以在控制技术上提高系统的可靠性、适应性和长期无故障运行的稳定性。

2.2改进措施增设以软代硬的智能控制功能。

在广泛应用PLC的今天,采用PLC来取代原来的控制器,就是利用了PLC本身的可靠性、适应性和稳定性,通过在PLC程序实现连锁,取代原接触器及机械连锁。

轧钢高线飞剪剪刃精准控制方法及优化分析发布时间:2023-04-23T08:08:51.706Z 来源:《科技新时代》2023年3期作者:王昊宇,张涛,江玮,宋凯[导读] 轧钢高线生产处于钢铁生产过程的中间阶段以及尾端位置,直接产出如线材、管材等产品,因此,飞剪剪刃精准度影响着企业产品质量与生产效率。

陕钢集团汉中钢铁有限责任公司,724200摘要:轧钢高线生产是一个连续的、高速运转的自动化生产过程,飞剪是该生产过程的关键环节,控制着轧钢高线生产最复杂、精度要求最高的内容,因此,提高轧钢高线飞剪剪刃精准度具有重要意义。

本文结合飞剪剪刃精准控制方法特点,提出提高飞剪剪切速度设定合理等方式优化飞剪剪刃精准度,希望具有参考价值。

关键词:飞剪;轧钢高线;剪刃精准度;剪刃偏差控制引言:轧钢高线生产处于钢铁生产过程的中间阶段以及尾端位置,直接产出如线材、管材等产品,因此,飞剪剪刃精准度影响着企业产品质量与生产效率。

此外,我国钢铁加工逐渐朝着大型化、先进自动化等现代化方向前进,飞剪剪刃精准度影响着我国钢铁行业的进一步发展,影响着钢铁企业的经济效益与可持续发展。

1轧钢高线飞剪剪刃精准控制方法飞剪的控制主要是剪刃定位控制和速度控制完成。

将剪刃分为几个区域,分别为加速、剪切、减速、回零及定位,飞剪启动时,电动机器由静止开始加速,直到速度大于轧件速度,之后保持飞剪的匀速进入剪切区域,完成剪切任务,此时,将电动机结束制动,执行回零命令,进入定位区,这一流程是飞剪完成一次剪切任务。

在这一过程中,确保飞剪在经历了加速、匀速、减速回到原位这一个过程中的速度稳定,确保飞剪回到原来位置的精确度,这样可以保障飞剪剪刃的剪切精度以及轧件的剪切周期稳定。

例如在飞剪减速期间,减少该阶段时长,保障停车位置准确,提高对飞剪系统启动与制动速度的要求,利用电机过载情况,飞剪以最快的速度进行加速度,减少中间制动环节的剪切误差,保障飞剪剪刃精准度[1]。

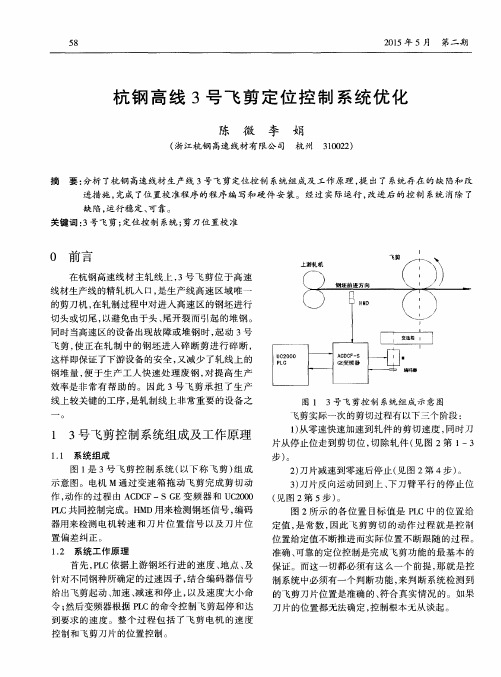

棒线材轧制中飞剪自动化控制1.1飞剪对自动化和传动系统的要求(1)飞剪的控制站采用一台西门子S7 315-2DP/PN和高速计数器模板FM350-1组成,飞剪的运动控制主要在PLC 系统中完成,基础自动化的PLC和HMI对飞剪的控制主要体现在工艺操作和显示方面,例如,合分闸、速度设定、头尾长度设定、剪切模式设定、故障报警、实际值显示等,运动控制完全移到传动系统中。

基础自动化PLC对飞剪传动装置的通讯方式也为PROFIBUS-DP通讯。

(2)功率储备因为飞剪在启动和制动时要求有足够大的加速度,所以要求电动机和整流装置有足够功率储备,一般应有2.5倍的过载能力。

虽然剪切的工作周期比较短,发热量有限,但是如果像倍尺飞剪那样间歇时间不够长,也应当考虑散热的问题。

(3)速差补偿实际中轧件的线速度并不恒定,而剪刃的启动时间是按照轧件匀速运动的条件进行计算的,其结果使得剪切长度不准确。

因此,要求传动控制系统对轧件速度变化进行补偿。

通常采用速差电流的方法进行补偿。

这种补偿的方法本质上是一种微分反馈的原理。

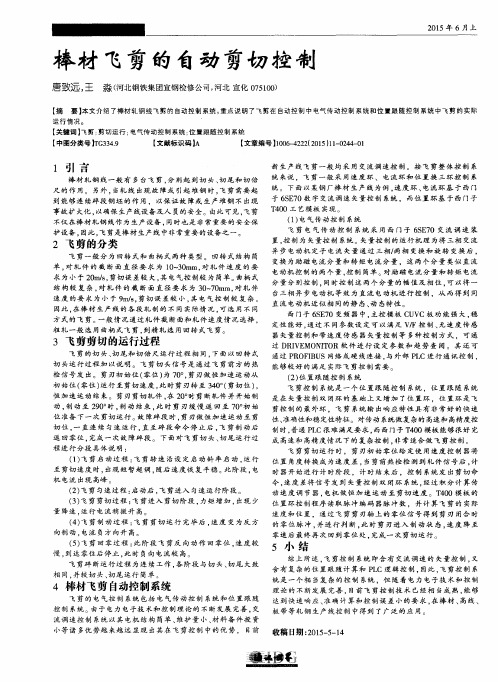

补偿的原理如图1所示。

转速设定值转速实际值速差电流补 偿 值电流设定值电流实际值系数速差阈值电流调节器图1 速差电流补偿的原理图速差电流补偿的另一个好处是使电动机的速度严格跟随设定值。

在加速段中,电动机的速度波形成为标准的三角形,启动时间的计算值和实际值吻合精度很高。

在减速段中,可以使剪刃按照计算值准确地停在停止位。

(4)速度检测和位置检测目前的传动装置多用增量型脉冲编码器作为速度检测。

利用传动装置中脉冲计数功能就可以得到剪刃的位置信号。

剪刃实际位置的百分值由下式求出i P C K act ⨯⨯=144420θ (3)式中,act θ: 位置实际值;K 42: 位置计数器的计数值;C 0: 编码器每周脉冲数;P 144: 倍频数;I: 减速机减速比。

在上下剪刃的合口位置处安装接近开关,把接近开关的信号作为位置计数器的清零信号。

高速线材飞剪的自动化控制

摘要:飞剪是高速线材生产中的关键性设备 , 介绍了飞剪在线材轧制工艺中的功能和自动控制原理 , 采用数字直流传动系统和数字位置自动控制系统完成飞剪对轧件的自动剪切 , 通过计算机的输入、输出信号实现飞剪的启动停止、飞剪速度的建立、剪切长度的控制以及飞剪运行状态的变换。

关键词:高速线材;飞剪;直流传动; t400;

1前言

在高速线材的生产工艺中,为了保证产品质量和避免在轧制中钢坯头尾出现“开裂”而成堆钢,在其生产线中布置了数台飞剪,对轧制中的钢坯的头尾进行剪切;另外当飞剪的后续设备出现故障或堆钢,生产无法正常进行时,也需要启动飞剪对正在轧制中的钢坯进行连续碎断,以确保生产的安全性,同时可以减少在生产线上废钢的堆积数量,便于操作工处理,这对提高生产效率是非常有帮助的,由此可见飞剪是高速线材生产工艺中非常重要的设备之一。

2.飞剪的剪切控制

2.1手动切头(尾)

在异常或紧急情况下操作人员可进行手动切头(尾)操作。

2.2 自动切头(尾)

当热金属检测器检测到轧件头部(尾部),plc根据在剪切画面中设定的切头(尾)长度、超前系数、前一架轧机轧制速度和脉冲

编码器脉冲数,计算飞剪切头(尾)启动时刻(程序可根据操作台“码盘/延时启动”转换开关来调用相应的程序控制启动时刻)。

通过dp网驱动飞剪直流传动装置。

控制切头的程序有两种:

延时时间控制自动切头程序:

当热金属检测器检测到轧件头部,plc自动计算切头延时时间(t),公式如下:

t=(s+l)/v-t1

式中:s——热金属检测器与剪刃中心线的距离

l——切头长度

v——上一轧机实际线速度(计算机系统自动给出)

t1——飞剪从零位启动到剪切角的时间(plc计算得出)

脉冲启动控制自动切头程序:

当热金属检测器检测到轧件头部,plc自动计算切头启动脉冲数(m),公式如下:

m = m1 + m2 - m3

式中:m1——热金属检测器与剪刃中心线的距离对应的脉冲数m2——切头长度对应的脉冲数

m3——飞剪从零位启动到剪切角对应的脉冲数(plc计算得出)控制切尾的程序有两种:

延时时间控制自动切尾程序:

当热金属检测器检测到轧件尾部,plc自动计算切尾延时时间

(t)。

公式如下:

t=(s-l)/v-t1

式中:s——热金属检测器与剪刃中心线的距离

l——切尾长度

v——上一轧机实际线速度(计算机系统自动给出)

t1——飞剪从零位启动到剪切角的时间(plc计算得出)

脉冲启动控制自动切尾程序:当金属检测器检测到轧件尾部,plc自动计算切尾启动脉冲数(m)。

公式如下:

m = m1 - m2 - m3

式中:m1——热金属检测器与剪刃中心线的距离对应的脉冲数m2——切头长度对应的脉冲数

m3——飞剪从零位启动到剪切角对应的脉冲数(plc计算得出)

2.3 模拟切头(尾)

本操作模拟轧线上有钢,进行自动切头(尾),功能同自动切头(尾)。

2.4碎断

当系统接到碎断命令后飞剪开始碎断,直至碎断命令结束。

3.飞剪的电气系统控制

现以我单位的3#飞剪为例,主要控制有三部分组成,即plc控制系统、传动控制系统以及现场执行设备。

3.1 plc系统

plc系统主要的作用是综合各个碎断或剪切命令之后送给t400

一个综合的碎断和剪切的命令。

同时还承担着于wicc画面通讯的作用。

传动系统

3.2传动系统分为两部分,一是飞剪位置的控制有t400完成控制,一部分是直流调速系统完成。

工艺板 t 4 0 0是西门子公司为其传动装置 ( 如 6 r a7 0、 6 s e 7 0等) 配置的标准选件,并为其设计了三套能够满足特殊工艺需要的标准软件( 剪切控制、角同步控制、卷取控制) ,除准软件以外还可以用 s t e p 7 / c f c语言按工艺需要编程。

剪切工艺在造纸、塑料、钢铁 ( 板带/线材/棒材 )等自动控制领域内被广泛应刚。

目前在剪切工艺中有离合器式、摆槽式、起停式等几种常刚的方式。

其中又以 p l c向调速装置发送主给定的电机起停式居多,但这种系统设计编程复杂,在精度等方受到一些限制。

工艺板 t 4 0 0剪切控制标准软件,直接传送主给定控制电机起停实现剪切,具有先进的控制理念,能够满足飞剪、横剪等特殊工艺需要.应刚起来高度灵活。

处理器周期的调节系统采样时间约为1ms,大大提高了定位的精度。

它和基本装置6ra70之间的数据交换采用几乎无惯性的并行接口(双口ram)。

所有的控制信号都直接到t400的端子上,t400插在70箱的第二个槽中,70于plc之间的数据交换首先经过t400 再到cud1上。

如下图:

传动系统是改装的德国西门子小功率的6ra70全数字逻辑无环

流直流调速装置以及西门子s7-200,还有国产的整流设备。

6ra70全数字无环流直流调速装置采用两个高效能的微处理器(c163和

c167)承担电枢和励磁回路所有的调节和传动控制功能,完成调速任务,设计容量为6~1900kw,可四象限运行。

调速系统为双闭环调速系统,实现了在电流限制下的快速启动。

运用转速外环和电流内环。

双环采用pid调节器,进行无静差调节控制。

3.3 现场执行设备

图2所示,整个剪臂旋转360度,两剪刃垂直向下对其为剪切位,此时装在驱动电机的后部的电磁感应开关感应到信号送给

t400,它用这个信号作为计算位置的开始。

切头前,六号热检无信号前转折器在零位,后转辙器与轧制线平行,剪臂处于零位,剪子就绪,当钢头过来时,六号热检首先由信号送给t400和plc计算延时启动,钢走过剪子1m多时。

飞剪剪刃到剪切位将钢切断,进入料斗,此刻剪刃将钢拖入轧制线,剪臂快速停止到停止位。

完成一次剪切,碎断时,飞溅启动,后转辙器动作将剪切后的钢导入碎断剪内碎断。

在现场有一个重要的设备和其它传动不一样的就是电机后部检测剪切位的电磁感应开关,它在每次剪切时都感应一次信号反馈给t400,t400每次都根据这个信号为基准开始定位,这样就可以消除积累的误差,提高剪切精度。

4.结束语

上述控制原理是飞剪的基本控制理论基础,随着数字化交 (直

传动控制系统的发展,及计算机控制技术在位置随动系统中的不断完善,飞剪的控制性能如:剪切尺寸精度、系统动静态特性也在进一步的提高,这将极大的推进高速线材轧钢工艺技术的发展。