重整生成油烯烃含量高的原因分析

- 格式:pdf

- 大小:2.66 MB

- 文档页数:4

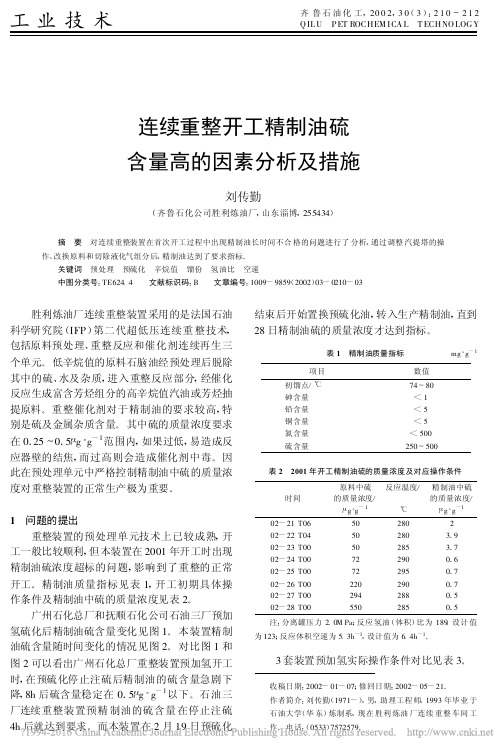

连续重整催化剂碳含量异常原因及解决措施路则超;竺家培;秦卫龙【摘要】结合某公司1.8 Mt/a连续重整装置催化剂异常积炭情况,阐述了反应苛刻度、氢油比、原料组分、催化剂循环速率、重整进料量对重整催化剂积炭的影响.分析得出待生催化剂碳含量、混二甲苯产品中非芳烃含量异常升高的原因为原料组分变化,提出了以下生产优化措施:重整进料终馏点由179℃降至170℃,氢油比由2.0提高至2.1,重整进料量由218 t/h降至198 t/h,重整反应温度由525℃降至522℃.采取措施后,待生催化剂碳质量分数由7.23%降至5.53%,混二甲苯中非芳烃质量分数由1.55%降至0.35%,生产恢复正常.【期刊名称】《炼油技术与工程》【年(卷),期】2018(048)010【总页数】4页(P37-40)【关键词】连续重整;催化剂;碳含量;原料干点;反应温度;氢油比;积炭【作者】路则超;竺家培;秦卫龙【作者单位】中国石油化工股份有限公司青岛炼油化工有限责任公司,山东省青岛市266500;中国石油化工股份有限公司青岛炼油化工有限责任公司,山东省青岛市266500;中国石油化工股份有限公司青岛炼油化工有限责任公司,山东省青岛市266500【正文语种】中文某公司1.8 Mt/a连续重整装置由预处理、重整、催化剂再生、苯抽提以及配套的公用工程与余热锅炉等部分组成,采用UOP第3代工艺,催化剂为中国石油化工股份有限公司石油化工科学研究院研发的PS-Ⅵ催化剂,按年运行8 400 h设计,催化剂连续再生循环量为1 361 kg/h。

重整反应过程中发生的中间产物烯烃聚合和环化生成的稠环化合物逐渐积累在催化剂表面会导致生成焦炭,使催化剂失去活性[1]。

所以对于连续重整,催化剂碳含量是一项非常重要的工艺指标,只有严格控制催化剂碳含量才能使反应始终在高苛刻度下进行,生产出高辛烷值汽油组分和保持高芳烃转化率、高产氢率。

该装置工艺卡片要求待生剂碳质量分数在3%~7%,再生催化剂碳质量分数不高于0.2%。

12一、装置运行现状某石化分公司石脑油烯烃含量从2016年10月份开始上升,10、11、12月月均值分别为0.48%、0.58%、0.72%,2017年1月加装一台氢装置后,因为原材料供应量有降低,烯烃含量稍有减少趋势,3月份时烯烃含量上升至0.79%,峰值为1.12%,8月份时烯烃含量月均值达1.17%。

本公司拟定把石脑油烯烃产品出厂指标调控为0.95%。

二、石脑油烯烃含量上升的原因分析1.高压换热器内漏反应产物换热壳内漏是引起粗石脑油烯烃上升的主要原因之一,因为原材料压力高于反应产物压力,故而没有经加氢处理的原料若直接被整合至反应产物内,就会导致粗石脑油烯烃、硫含量等上升。

2.原材料的成分改变原材料质量对加氢精制反应形成的影响较为严重,溴价、杂质偏高的原料油,对精制条件提出的要求较为严格,硫易被脱出,而氮、碱性氮脱除难度均有不同程度增加。

对于同类型硫化物、烯烃来说,相对分子质量越小脱除越容易;和多环芳烃相比较,烯烃加氢更容易,芳烃环数越多,加氢过程越容易推进,但大部分工况下单环芳烃加氢概率是零。

本化工企业中,液相加氢运作后,1.0Mt/a加氢装备仅加工少许I催、II催柴油与焦化汽油,和2016年10、11月份相比,原材料内原料硫含量、碱性氮及溴价均有降低,故而可以断定原材料不是导致石脑油烯烃含量上升的主要因素。

3.催化剂活性降低加氢装置催化剂RN-10B在2007年首次投用,2010年5月催化剂经再生处理后使用。

当下石脑油内烯烃含量偏高是该装置运行时的主要问题,经判断换热器未见泄露。

催化剂运用到末期时,反应温度上升,特别是反应器出口温度(达到390℃)。

在高温生产状态下,局部会发生热裂化反应,特别是催化剂床层出口背面,后侧无催化剂作用,导致,长汽油和柴油加氢装置石脑油烯烃含量高的对策探究衡 操 恒河材料科技股份有限公司【摘 要】笔者结合既往实践历程,综合多方面因素分析了引起石脑油烯烃含量提高的原因,认定催化剂活性降低是罪魁祸首,可以通过逐渐提升加氢深度型的形式应对石脑油烯烃含量偏高的现实问题,力争使循环氢浓度>87.0%,反应器入口温度<355℃,高分压达到7.1MPa,减少生产阶段处理量(<68t/h),最后使石脑油烯烃质量分数降至0.85%。

重整反应器器壁积碳原因分析及预防措施摘要连续重整装置在石油加工产业链中占据着举足轻重的地位,对于炼化企业的整体物料平衡和效益提升起着至关重要的作用。

作为大型炼化企业最重要的二次加工装置之一,连续重整装置可以把上游装置来的廉价石脑油通过重整反应转化成高效的汽油产品和化工产品,同时富产氢气和液化气,供其它用氢装置使用。

但是,随着连续重整工艺的不断发展和重整反应苛刻度的不断提高,重整装置在运行中出现的问题也层出不穷,其中重整反应器器壁积碳问题就是其中之一,重整反应器器壁积碳严重影响重整装置的安稳运行,必须采取有效的措施加以预防和控制。

本文通过对重整反应器器壁积碳的原因进行详细的分析,提出有效的预防和控制措施,从而保证重整装置的长周期安稳运行。

关键词连续重整;反应器;器壁;积碳;丝状碳;硫含量1 概述某连续重整装置于2018年9月建成投产,装置由70万吨/年预加氢、140万吨/年连续重整、1360kg/小时催化剂连续再生以及配套的公用工程部分组成。

本装置以直馏石脑油、渣油加氢石脑油和加氢裂化重石脑油为原料,生产拔头油、戊烷油、C6~C7馏分(抽提装置原料)、混合二甲苯(去PX装置)、C9C10高辛烷值汽油调和组分、重芳烃,同时副产H2和液化气等产品。

装置设计操作弹性为60~110%,年开工时间为8400小时。

重整反应部分采用UOP超低压连续重整工艺技术及R-334 催化剂,平均反应压力0.35MPa,反应温度536℃,体积空速1.6h-1,氢烃分子比2.5:1(体积分数),C5+馏份辛烷值为RON105.2。

重整4台反应器采用并列2台+2台叠置式,物流为上进上出,降低了反应-再生构架高度。

作为连续重整工艺核心部分的催化剂再生系统采用美国UOP公司最新的CycleMaxⅢ工艺技术,并采用Chlorsorb工艺技术回收再生放空气体中的氯,在Chlorsorb氯吸附后又增加了再生气脱氯设施。

2 装置存在的主要问题装置自2018年9月投产运行至今,总体运行比较平稳,但是催化剂再生系统因为仪表原因、阀门故障、保温伴热不到位、催化剂提升管线不畅等原因发生多起热停车事件。

浅谈催化重整的化学反应机理摘要:催化重整是炼油和石油化工工业中最重要的加工工艺之一,也是催化作用在工业上最重要的应用之一。

在催化重整催化剂上发生的主要化学反应是:六元环烷脱氢反应、五元环烷脱氢异构反应、直链烷烃异构化反应、烷烃脱氢环化反应、氢解和加氢裂化反应。

关键词:催化重整;化学反应1 概述催化重整的目的是提高汽油的辛烷值或制取芳烃。

为了达到这个目的就必须了解重整过程中发生的化学反应机理,从而尽可能多的得到目的产物。

催化重整原料主要含有链烷烃和环烷烃等饱和烃,也含有少量芳香烃。

由于混合芳烃的辛烷值明显高于链烷烃和环烷烃,因此,对催化重整来说,无论其目的是生产高辛烷值汽油调合组分还是生产芳烃,都是要最大限度的将链烷烃和环烷烃转化为芳烃。

在催化重整反应条件下,芳香烃的芳环十分稳定。

因此主要考虑的是链烷烃和环烷烃的转化反应,其中包括六元环烷脱氢反应、五元环烷脱氢异构反应、直链烷烃异构化反应、烷烃的脱氢环化反应等有利于生成芳烃或高辛烷值汽油组分的主要反应,也包括这些饱和烃类的氢解和加氢裂化等生成轻烃产物的副反应。

在重整条件下,芳烴也可能发生少量的脱烷基和烷基转移等反应;此外,还会发生使催化剂逐渐失活的生焦反应。

2 六元环烷脱氢反应该反应是重整过程最基本的化学反应,它的贡献是提高了重整油的辛烷值和芳烃含量。

在所有的催化重整反应中,六元环烷烃类脱氢反应是速度最快的反应。

这个反应在双功能催化剂上只由金属功能催化。

有数据表明环己烷在铂催化剂上的脱氢速率可达到氧化钼/氧化铝催化剂的500-1300倍。

在催化重整反应条件下,载体上的少量铂即可使六元环烷烃脱氢转化为芳烃达到或接近热力学平衡。

因此,可以认为这一反应在催化重整条件下基本不存在动力学方面的限制。

Haensel等通过实验证明六元环烷烃在金属催化剂表面上脱氢时,环上的六个氢原子是分步脱除即先生成烯烃再生成芳烃。

以环己烷为例:环己烷→环己烯→环己二烯→苯。

3 五元环烷脱氢异构反应重整催化剂具有两种不同的催化性能,一种是酸性,主要起异构化作用,一种是金属性能,起加氢和脱氢作用。

汽油烯烃含量过高的原因一、前言汽油烯烃含量过高是一种常见的问题,对于汽车的使用和环境保护都有一定的影响。

本文将从多个角度探讨汽油烯烃含量过高的原因,包括生产工艺、原料质量、储运条件等方面。

二、生产工艺1. 裂化反应裂化反应是制备汽油的主要工艺之一,但裂化反应会产生大量的烯烃。

在不同的裂解条件下,生成的烯烃含量也会有所不同。

例如,在高温下进行催化裂解,生成的烯烃含量较高;而在低温下进行非催化裂解,则生成的饱和度较高。

2. 合成反应合成反应是另一种制备汽油的方法,但同样会产生一定数量的烯烃。

例如,在Fischer-Tropsch合成中,产物中约有20%左右为不饱和碳氢化合物。

3. 加氢反应加氢反应是降低汽油中不饱和度最有效的方法之一。

但如果加氢条件不当或催化剂选择不当,则可能导致加氢后仍然存在大量烯烃。

三、原料质量1. 原油种类不同种类的原油中,烯烃含量也会有所不同。

例如,蜡质原油中的饱和度较高,而轻质原油中的饱和度较低。

因此,在生产汽油时选择不同的原油种类也会影响汽油中的烯烃含量。

2. 原料处理在生产汽油前,需要对原料进行处理,包括脱硫、脱氮、脱盐等步骤。

如果这些步骤操作不当,则可能导致一些含有双键结构的化合物没有被完全去除,从而导致汽油中烯烃含量过高。

四、储运条件1. 储存温度汽油在储存过程中容易发生聚合反应,从而生成更多的烯烃。

尤其是在高温环境下储存时,聚合反应速度更快。

因此,在储存过程中要注意控制温度,避免温度过高。

2. 储存时间长时间储存也会导致汽油中烯烃含量增加。

这是因为在长时间内,汽油会与空气中的氧气进行反应,从而产生更多的烯烃。

因此,在储存过程中要尽量缩短储存时间。

五、结论汽油烯烃含量过高是一种常见的问题,其原因主要包括生产工艺、原料质量、储运条件等方面。

为了降低汽油中的烯烃含量,可以采取加氢反应、选择适当的原油种类、控制储存温度和缩短储存时间等措施。

这些措施不仅可以提高汽车的使用效率,还有助于环境保护。

催化重整装置生成油烯烃脱除技术的研究进展杨涛发布时间:2023-06-18T05:13:12.348Z 来源:《科技新时代》2023年7期作者:杨涛[导读] 近年来,由于社会经济的快速发展,连续重整技术得到了大幅改进,固定床和半再生催化重整反应的要求也越来越高。

这导致重整生成的油中烯烃的含量不断增加。

由于烯烃的存在,其易发生相应反应,使其在下游加工环节生成会影响产品酸洗比色的副产品。

此外,由于生成的物质中含有烯烃,它们还会导致混合进料换热器结垢,因此应该尽可能地去除烯烃。

在此背景下,本文围绕两种重整生成油烯烃脱除工艺进行了分析,对其研究进展也进行了探讨。

中国石油四川石化有限责任公司四川彭州 611930摘要:近年来,由于社会经济的快速发展,连续重整技术得到了大幅改进,固定床和半再生催化重整反应的要求也越来越高。

这导致重整生成的油中烯烃的含量不断增加。

由于烯烃的存在,其易发生相应反应,使其在下游加工环节生成会影响产品酸洗比色的副产品。

此外,由于生成的物质中含有烯烃,它们还会导致混合进料换热器结垢,因此应该尽可能地去除烯烃。

在此背景下,本文围绕两种重整生成油烯烃脱除工艺进行了分析,对其研究进展也进行了探讨。

关键词:催化重整装置;生成油;烯烃脱除引言:在炼油行业,催化重整是一种至关重要的技术,它能够将芳烃和一些非芳烃转变为高纯度的油,从而为甲苯、高辛烷值汽油等精细化工产品提供原材料。

然而,由于油中存在微量的烯烃杂质,这些物质容易发生聚合反应,形成胶状物,这将对芳烃产品的溴指数和酸洗比色产生负面影响,也会导致设备结垢,因此,在芳烃联合生产过程中,必须采取科学的方法,彻底去除油中的烯烃。

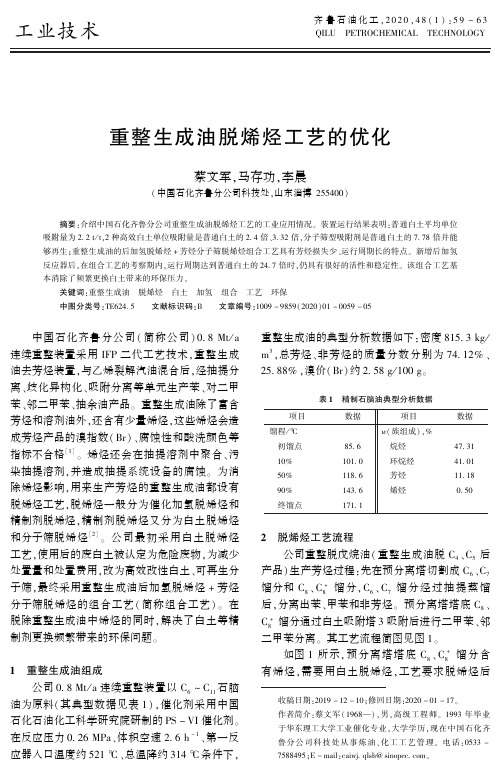

一、白土吸附脱烯烃工艺重整生成油脱烯烃工艺需要使用天然膨润土,在将其提纯、化学处理后可制成颗粒白土,其具体制备流程如下图所示。

颗粒白土的主要成分包括二氧化硅与氧化铝,不仅孔容大,还遇水不粉化,压碎强度高[1]。

通过应用白土的催化和吸附作用,在190摄氏度的温度范围内,烯烃很容易发生反应,尤其是烷基化反应容易生成高沸点化合物,然后经过精馏处理,就能有效地提取芳烃产品的酸洗色度,并且满足相关的质量要求。

反应温度对重整反应的影响催化重整工艺是主要的炼油二次加工过程之一,它是在一定的温度、压力、临氢和催化剂存在的条件下,使石脑油转变成高芳烃含量的重整油,并副产大量的氢气的过程。

催化重整技术是提高汽油质量和生产石油化工原料的重要技术手段,催化重整装置是炼油厂中最常见的装置。

为了提高反应产物的质量以及转化率,要对反应阶段的控制参数进行严格把控和调整。

本文主要介绍了影响反应温度对重整反应的影响。

标签:温度;烯烃;积碳一、概述催化重整工艺的目的就是生产高辛烷值的汽油、芳烃、副产廉价氢气,不仅为我国车用汽油提供良好的调和组分,实现汽车用能源的高效性,还能为炼油厂中催化裂化、催化加氢装置提供足量的氢气,降低企业的运行生产成本,提高炼油厂的经济效益。

为了提高生产产品的质量,除了从改造重整装置、增加处理量外,还可以通过优化操作条件和调整重整反应的参数来提高产品的辛烷值、芳烃产物的含量。

二、反应温度对对重整反应的影响在催化重整过程中,几乎所有的主要反应都是吸热反应,从热力学平衡观点上考虑,提高反应温度,有利于提高产率。

但是反应温度提高后,加氢裂化反应加快,催化上的积炭速率就要增加,引起催化剂加速失活,液体产品收要下降。

特别是当反应温度超过适宜温度后,不希望发生的非理想反应加剧,所以选择操作温度时要从多方面考虑。

由于各个反应器内进行的重整反应类别不同,反应速率相差很大,如第1反应器脱氢反应速率最快,而第4反应器的脱氢环化反应速率很慢,因此,各反应器操作温度应有所差异。

在生产过程中,结合各反应嚣内催化剂的失活情况,可逐步提高操作温度,以保持重整油辛烷值或芳烃产率不变。

反应温度是用来控制产品质量最主要的操作参数,每增加一个单位辛烷值需要提高反应温度(WAIT),在RON90~95范围内为2~3℃;RON95~100范围内为3~4℃。

增加空速或原料变贫、变轻,也都需要适当提高反应温度以维持产品辛烷值不变。

提高辛烷值就需要提高反应温度,在相同原料、反应压力和空速条件下生产不同辛烷值的产品,反应温度是不一样的。

当代化工研究Modern Chemical Research96科研开发2019•17催化重整装置生成油烯胫脱除技术的研究进展*黄志遥▽肖雪洋|薛金召廖有贵[(1・湖南石油化工职业技术学院湖南4140122•中南大学湖南410083)摘要:介绍了白土/分子筛吸附和催化加氢两种重整生成油烯炷脱除工艺的研究进展。

指出,白土/分子筛吸附工艺投资成本最低,但存在寿命短、难以再生的缺点,催化加氢工艺釆用的贵金属催化剂使用寿命长,灵活高效,环境友好,反应条件缓和,是今后重整生成油脱烯麓工艺的主流。

关键词:重整生成油;烯注脱除;技术进展;发展趋势中图分类号:TE642文献标识码:ADevelopment of Technology for Olefin Removal from Catalytic ReformateHuang Zhiyao1*2, Xiao Xueyang1,Xue Jinzhao1,Liao Yougui1(1.Hunan Petrochemical Vocational Technology College,Hu'nan,4140122.Central South University,Hu^an,410083)Abstract:Development o ftechnology o f o lefin removalfrom reformate,adsorption p rocess o fclay/molecular s ieve a nd C atalytic hydrogenation, was introduced.The p aper p ointed out,the investment cost of c lay/m olecular sieve adsorption p rocess is low,but it has the disadvantages ofshort life and difficult to regenerate.The catalytic hydrogenation p rocess used noble-metal catalyst has long service life,f lexibility and efficiency,environmental friendliness,and mild reaction conditions,which is the main stream of t he p rocess of t echnology f or olefin removal f rom reformat in the f uture.Key words:reformate\olefin removal;technology situation^development trend仁前言催化重整是炼油产业链中关键创效技术,其生成油富含芳桂及部分非芳烧,可生产高辛烷值汽油、高价值苯、甲苯、二甲苯及溶剂油等精细化工产品的原料⑴。