第五章 高聚物熔体的流变性

- 格式:doc

- 大小:120.00 KB

- 文档页数:6

第五章 高聚物的流变性热塑性塑料成型过程一般需经历加热塑化、流动成型和冷却固化三个基本步骤。

加热塑化:经过加热使固体高聚物变成粘性流体;流动成型:借助注塑机或挤塑机的柱赛或螺杆的移动,以很高的压力将粘性流体注入温度较低的闭合模具内,或以很高的压力将粘性流体从所要求的形状的口模挤出,得到连续的型材。

冷却固化:是用冷却的方法使制品从粘流态变成玻璃态。

聚合物的粘流发生在g T 以上,热塑料、合成纤维和合成橡胶的加工成型都是在粘流态下进行的.由于大多数高分子的f T 都低于300℃,经一般无机材料低得多,给加工成型带来很大方便,这也是高分子得以广泛应用的一个重要原因. 5.1牛顿流体与非牛顿流体牛顿流体:粘度不随剪切应力和剪切速率的大小而改变,始终保持常数的流体,通称为~。

非牛顿流体:凡是不符合牛顿流体公式的流体,统称为非牛顿流体。

牛顿流体: d dtγσηηγ== 非牛顿流体:'n a K σγηγ== 式中γ 为剪切速率,n 为非牛顿性指数(n<1称为假塑性); a η为表观粘度,表观粘度比高聚物真正的粘度(零剪切粘度0η小).剪切变稀:大多数高聚物熔体和浓溶液属假塑性流体,其粘度随剪切速率的增加而减小,即所谓~。

剪切变稠:膨胀性流体与假塑性流体相反,随着剪切速率的增大,粘度升高,即发生~。

宾汉流体:或称塑性流体,具有名符其实的塑性行为,即在受到的剪切应力小于某一临界值Y σ是不发生流动,相当于虎克固体,而超过Y σ后,则可像牛顿液体一样流动。

触变(摇溶)液体:在恒定剪切速率下粘度随时间增加而降低的液体。

摇凝液体:在恒定剪切速率下粘度随时间而增加的液体。

5.2高聚物粘性流动的主要特点1. 高分子流动是通过链段的位移运动来实现的,粘流活化能与相对分子质量无关.2. 一般不符合物顿液体定律,即不是牛顿流体,而是非牛顿流体,常是假塑性流体.这是由于流动时链段沿流动方向取向,取向的结果使粘度降低.3. 粘流时伴有高弹形变。

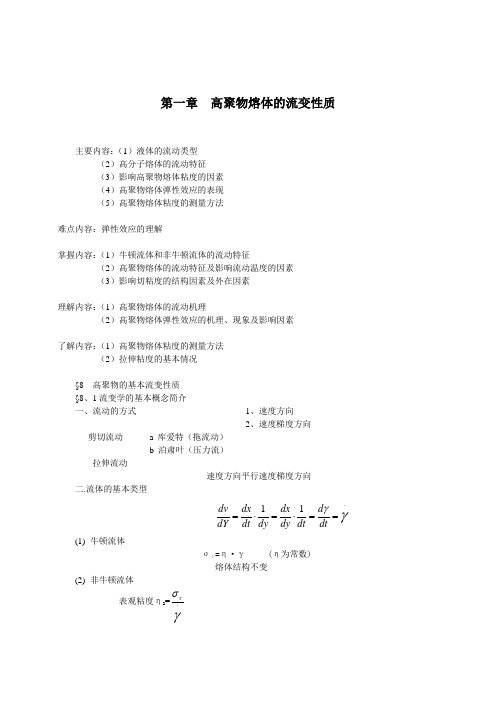

第一章 高聚物熔体的流变性质主要内容:(1)液体的流动类型 (2)高分子熔体的流动特征 (3)影响高聚物熔体粘度的因素 (4)高聚物熔体弹性效应的表现 (5)高聚物熔体粘度的测量方法难点内容:弹性效应的理解掌握内容:(1)牛顿流体和非牛顿流体的流动特征(2)高聚物熔体的流动特征及影响流动温度的因素 (3)影响切粘度的结构因素及外在因素理解内容:(1)高聚物熔体的流动机理(2)高聚物熔体弹性效应的机理、现象及影响因素了解内容:(1)高聚物熔体粘度的测量方法 (2)拉伸粘度的基本情况§8 高聚物的基本流变性质 §8、1流变学的基本概念简介一、流动的方式 1、速度方向 2、速度梯度方向 剪切流动 a 库爱特(拖流动)b 泊肃叶(压力流)拉伸流动速度方向平行速度梯度方向 二.流体的基本类型γγ⋅==⋅=⋅=dtd dt dy dx dy dt dx dY dv 11(1) 牛顿流体στ=η·γ (η为常数) 熔体结构不变 (2) 非牛顿流体 表观粘度ηa =γτσ⋅a. 胀塑流体n k a γγηστ⋅⋅==⋅γ↑ ηa b. 假塑性流体στ=ηa γn(n<1)γ↑.ηa ↓ (剪切变稀)c. στ=σb + k γn三.假塑性流体的基本特性习题1.名词解释牛顿流体 非牛顿流体 假塑性流体 胀塑性流体 Bingham 流体 零切粘度 表观粘度 熔融指数 第一法向应力差 挤出胀大 真实粘度2.大分子流动是如何实现的?3.大分子流动的基本特征是什么?4.流体流动的基本类型有哪些?分别用τ-γ、η-γ、lg τ-lg γ、lg η-lg γ曲线示意图。

5.分析假塑性流体流动的η-γ曲线,并从分子运动论的角度给予解释。

6.为什么粘流态高聚物的表观粘度小于其真实粘度?7.用分子运动论的观点解释下列曲线:(1)分子量对粘度的影响 (2)分子量分布对粘度的影响(α1,α2为分布指数)(3)柔顺性对粘-温特性的影响 (4)柔顺性对粘-切特性的影响8.为了降低聚合物在加工中的粘度,对刚性和柔性链的聚合物各应采取哪些措施?9.为了提高聚合物熔体在加工中的粘度的稳定性,对刚性柔性链聚合物各应严格控制哪些工艺条件?10.试解释聚合物粘流态的粘度-温度等效性。

第5章聚合物的线性粘弹性前面我们讨论了四种模式来描述高聚物在一定条件下表现出的性状。

线弹性适用于在低于玻璃化温度下的高聚物,非线性弹性适用于高于Tg时的部分交联的高聚物。

在这两种模式的讨论中,线弹性的高聚物的形变是在应力作用时瞬时发生的不随时间而改变;对非线性弹性的橡胶,我们没有考虑其时间依赖性,而是考虑在平衡态时的应变,因而它也不随时间而变。

线性粘性及非线性粘性则适用于高聚物溶液及高聚物熔体。

这四种模式在一定的条件下可应用于高聚物性状的分析。

弹:外力→形变→应力→储存能量→外力撤除→能量释放→形变恢复粘:外力→形变→应力→应力松驰→能量耗散→外力撤除→形变不可恢复理想弹性:服从虎克定律σ=E·ε应力与应变成正比,即应力只取决于应变。

受外力时平衡应变瞬时达到,除去外力应变立即恢复。

理想粘性:服从牛顿流体定律应力与应变速率成正比,即应力只取决于应变速率。

受外力时应变随时间线形发展,除去外力应变不能恢复。

实质上,在一般情况下,高聚物的性状并不能用以上四种简单模式来表示,首先高聚物在应力作用下,可能同时表现出弹性和粘性;其次高聚物在一般情况下,在恒定应力作用下,应变是随时间而变化的,即应变的时间依赖性(或在应变一定时,应力随时间而变化,即应力的时间依赖性)。

高分子固体的力学行为不服从虎克定律。

当受力时,形变会随时间逐渐发展,因此弹性模量有时间依赖性,而除去外力后,形变是逐渐回复,而且往往残留永久变形(γ∞),说明在弹性变形中有粘流形变发生。

高分子液体,除了粘度特别大以外,其流动行为往往不服从牛顿定律,即η随γ而变化。

这是由于流动过程中伴随着构象的改变,η不再是常数;而当外力除去时,链分子重新卷曲(解取向)。

因此,高分子液体在流动过程中仍包含有熵弹性形变,即含有可回复的弹性形变。

高分子材料(包括高分子固体,熔体及浓溶液)的力学行为在通常情况下总是或多或少表现为弹性与粘性相结合的特性,而且弹性与粘性的贡献随外力作用的时间而异,这种特性称之为粘弹性。

第五章 高聚物熔体的流变性

当温度超过流动温度T f 或熔点T m 时,高聚物处于粘流态, 并成为熔体。

熔体的流动,不仅表现出黏性流动(不可逆形变); 而且表现出弹性形变(可逆形变)。

因此,称为流变性, 而流变学是研究材料流动和变形的科学。

一、高聚物的流动机理

● 小分子的流动过程:分子与空穴交换位置的过程; 流动阻力,即粘度:RT E Ae ηη∆=,

A 常数,ηE ∆流动活化能;

由RT E A η

η∆+=ln ln ,求得ηE ∆

● 高分子的流动过程,不可能按小分子机理(对应于整个分子 的空穴太大),只能通过链段的逐步位移过程来完成整个分子的 位移(只需链段大小的空穴)。

二、高聚物的流动方式

流体的基本流变性-剪切流动,根据切应力στ与切变速率γ&间

的关系(流动曲线),将流体分为牛顿型和非牛顿型流体。

(1) 牛顿流体 dy dV ηστ=, dt

d dy dx dt dt dx dy dy dV γ===)(1)(1 所以:γηστ&=,牛顿流动定律

● 牛顿流体的粘度仅与流体分子的结构和温度有关,与

στ或γ&无关;切应力与速度梯度成正比。

● 小分子可看作是牛顿流体,但高聚物熔体和浓溶液并不 服从牛顿定律。

(2)非牛顿流体

● 特点:粘度随στ、γ&或时间而变化,粘度非常数。

● 根据流动曲线特征,非牛顿流体具有如下几种类型:

i) 宾汉塑性体

流动曲线为直线,但不通过原点,存在临界σy 值,只有 στ>σy 时,才能流动。

στ<σy 时,不能流动,类似弹性体。

γησστ&=-y

ii) 假塑性体 特征:表观粘度随切变速率的增大而减小,即切力变稀。

绝大多数高聚物均属于这种体系,因此最重要。

στ与γ&之间不呈线型关系,定义其表观粘度为(流变曲线与原点直线斜率):

γ

γσγηητ&&&)()(==a a η不完全反映高分子熔体不可逆形变的难易程度,而是塑性形变 与弹性形变的汇合;

而流变曲线任一点的斜率为稠度或微分粘度(切线):

γσητ&

d d c = iii) 膨胀体

特征:表观粘度随切变速率的增大而增大,即切力变稠。

悬浮体系、高聚物熔体-填料体系都属于膨胀体。

表观粘度的表征同上。

(3)非牛顿流体的幂律方程

n K γστ&=, m k τσγ=&(工程上常用)

K :流体的稠度;n :流变指数;二者是与材料相关的非牛顿参数

k :流动系数,k=1/K ,m=1/n ,幂律方程仅适合于中等γ&范围

此时,表观粘度:1)(-===n n a K K γγγγηη&&

&& 流变指数n 表示非牛顿流体与牛顿流体的偏差:

n=1,牛顿流体;n>1,膨胀流体;n<1,假塑性流体。

(4)熔融指数(MI)

在工业生产中,用以表示熔体的流动性。

定义:在一定温度、负荷下,10分钟内从规定直径和长度的

标准毛细管中流出的熔体的重量(g)。

三、高分子流动的高弹形变

1、原因:高分子在流动时,其中链段也要顺着外力方向舒展,外力消失后,由于热运动,高分子链又要恢复卷曲状态;

2、这种恢复过程也是松弛过程:

柔性大、温度高时,恢复快,

柔性小、温度低时,恢复慢,

应注意制品厚薄一致和降温均匀;

3、出口膨胀现象

当聚合物熔体从模口被挤出时,物料流出后立即膨胀,

挤出物的横截面>模口截面积的现象。

原因:受剪切而被迫舒展的高分子链出孔时突然自由,

高弹形变立即得以恢复。

四、影响粘流温度(T f)的因素

1、分子结构的因素

因为流动的机理是通过链段运动而完成整链运动,

所以:分子链柔性大,内旋转位垒低,容纳链段所需的空穴小,T f低;如PE,PP

反之:分子刚硬,T f高,如PPO、PSU、PC

另外,流动是大分子之间相对位置的改变,

因此,分子间作用力大,T f高。

2、分子量

分子量越大,分子间作用力越大,运动时内摩擦阻力大(物理

缠结);分子链越长,其本身的热运动阻止分子链向某一方向移动的阻力越大,T f越高;

所以:从加工成型的角度,只要能满足性能要求,

不希望分子量过大。

3、外力因素

增加外力,可促进分子中心有效位移(结缠结),部分抵消链段的无序运动,使T f降低。

4、延长作用力时间

同样能促进分子重心位移,降低T f,如“冷流现象”。

5、加入增塑剂

有利于分子间的活动,使T f降低,但有损其他性能,

如使热变形温度下降。