炉外精炼各种方法

- 格式:pptx

- 大小:4.86 MB

- 文档页数:27

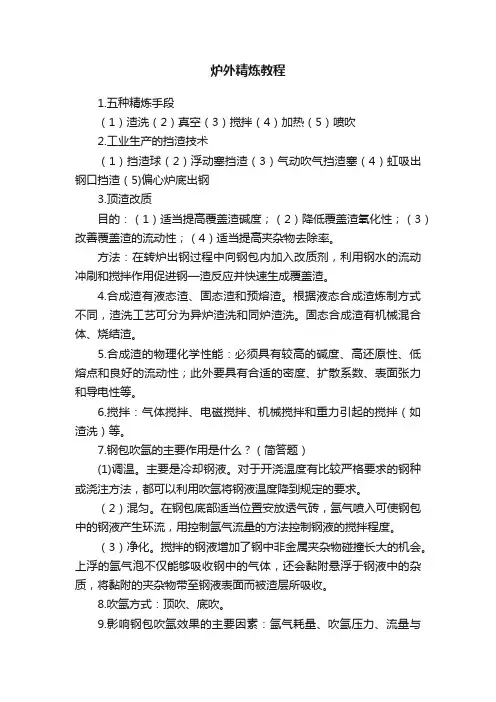

炉外精炼教程1.五种精炼手段(1)渣洗(2)真空(3)搅拌(4)加热(5)喷吹2.工业生产的挡渣技术(1)挡渣球(2)浮动塞挡渣(3)气动吹气挡渣塞(4)虹吸出钢口挡渣(5)偏心炉底出钢3.顶渣改质目的:(1)适当提高覆盖渣碱度;(2)降低覆盖渣氧化性;(3)改善覆盖渣的流动性;(4)适当提高夹杂物去除率。

方法:在转炉出钢过程中向钢包内加入改质剂,利用钢水的流动冲刷和搅拌作用促进钢—渣反应并快速生成覆盖渣。

4.合成渣有液态渣、固态渣和预熔渣。

根据液态合成渣炼制方式不同,渣洗工艺可分为异炉渣洗和同炉渣洗。

固态合成渣有机械混合体、烧结渣。

5.合成渣的物理化学性能:必须具有较高的碱度、高还原性、低熔点和良好的流动性;此外要具有合适的密度、扩散系数、表面张力和导电性等。

6.搅拌:气体搅拌、电磁搅拌、机械搅拌和重力引起的搅拌(如渣洗)等。

7.钢包吹氩的主要作用是什么?(简答题)(1)调温。

主要是冷却钢液。

对于开浇温度有比较严格要求的钢种或浇注方法,都可以利用吹氩将钢液温度降到规定的要求。

(2)混匀。

在钢包底部适当位置安放透气砖,氩气喷入可使钢包中的钢液产生环流,用控制氩气流量的方法控制钢液的搅拌程度。

(3)净化。

搅拌的钢液增加了钢中非金属夹杂物碰撞长大的机会。

上浮的氩气泡不仅能够吸收钢中的气体,还会黏附悬浮于钢液中的杂质,将黏附的夹杂物带至钢液表面而被渣层所吸收。

8.吹氩方式:顶吹、底吹。

9.影响钢包吹氩效果的主要因素:氩气耗量、吹氩压力、流量与吹氩时间及气泡大小等。

10.能量耗散速率(比搅拌功率):单位时间内,向1t钢液提供的搅拌能量作为描述搅拌特征和质量的指标。

11.常用的加热方法主要是电弧加热,化学加热(化学热法)、燃料燃烧加热、电阻加热等12.燃料燃烧加热存在哪些不足?(1)由于燃烧的火焰是氧化性的,而炉外精炼时总是希望钢液处在还原性气氛下,这样钢液加热时,必然会使钢液和覆盖在钢液面上的精炼渣的氧势提高,不利于脱硫、脱氧这样一些精炼反应的进行。

炉外精炼工艺技术炉外精炼是一种金属冶炼过程中常用的工艺技术,其目的是提高金属的纯度和质量。

相比于传统的炉内冶炼方法,炉外精炼技术更为高效、环保和灵活。

炉外精炼的基本原理是通过物理、化学和机械作用,将金属中的杂质和其他不纯物质去除,从而使金属变得更加纯净。

这种工艺技术可以应用在各种金属冶炼中,如钢铁冶炼、铝冶炼、铜冶炼等。

常见的炉外精炼方法包括真空处理、气体精炼和湿法精炼等。

真空处理是指在高真空环境中对金属进行处理,通过排除气体和其他杂质,从而提高金属的纯度。

气体精炼则利用特定气体(如氢气)与金属中的杂质发生反应,形成易挥发的化合物,从而将杂质从金属中分离出来。

湿法精炼则是利用溶剂、酸、碱等化学试剂,通过溶解和沉淀的过程,将杂质从金属中去除。

炉外精炼技术的应用使得金属冶炼过程更加灵活。

传统的炉内冶炼方法往往需要针对特定金属和合金开发相应的冶炼设备,而炉外精炼技术则可以适应多种金属的冶炼需求。

此外,炉外精炼还可以对金属进行组分调整,以满足不同规格和要求的产品生产。

与此同时,炉外精炼技术也有助于改善金属产品的质量。

通过去除杂质和其他不纯物质,金属的机械性能、化学性质和物理性能都能得到提高,从而使得金属产品更加耐用和可靠。

除了提高金属产品的质量外,炉外精炼技术还可以减少环境污染。

传统的炉内冶炼方法往往会产生大量的废气、废水和废渣,对环境造成严重的污染。

而炉外精炼技术则通过控制冶炼过程中的气体、液体和固体排放,使得废气减少、废水得到处理和回收、废渣变废为宝,从而实现了资源的循环利用和环境保护。

总之,炉外精炼工艺技术是一种高效、环保和灵活的金属冶炼方法。

它通过利用物理、化学和机械作用,对金属中的杂质和其他不纯物质进行去除,从而提高金属的纯度和质量。

这种技术的应用不仅可以改善金属产品的质量,还可以减少环境污染,实现资源的循环利用。

炉外精炼工艺技术是金属冶炼领域中的一项重要技术手段,它能够在金属冶炼过程中去除杂质和不纯物质,提高金属的纯度和质量。

转炉炼钢炉外精炼与连铸工艺背景介绍转炉炼钢是一种常用的钢铁制造工艺,通过将生铁和废钢加入转炉,经过氧气吹吹炼炼钢,产出高品质的钢材。

然而,炼钢过程中的残留杂质需要进行进一步的精炼处理才能得到优质的钢材。

本文将介绍转炉炼钢后的炉外精炼工艺,以及钢水连铸工艺。

炉外精炼工艺炼钢后获得的钢水中仍然可能含有一定量的杂质,如硫、氧等。

这些杂质对钢材的性能有着不良影响,因此需要进行炉外精炼处理。

炉外精炼包括氧气吹炼、钢水搅拌、脱氧合金、脱硫合金等步骤。

氧气吹炼是炼钢后必不可少的处理步骤之一。

通过将氧气通入钢水中,可以氧化钢水中的杂质,提高钢水的纯度。

同时,氧气吹炼还可以促进钢水的温度均匀性,减少气泡等缺陷。

钢水搅拌钢水搅拌是通过机械手等设备对炉外的钢水进行搅拌,促使钢水中的气泡和杂质向上浮动,有助于去除杂质并提高钢水的均匀性。

脱氧合金脱氧合金是指向钢水中添加具有强还原性的合金元素,如硅、铝等。

这些合金元素可以与钢水中氧化铁等氧化物结合,减少钢水中氧的含量,提高钢水的纯度。

脱硫合金是指向钢水中添加具有高硫亲和性的合金元素,如镁、钙等。

这些合金元素可以与钢水中的硫结合,从而降低钢水中的硫含量,提高钢材的质量。

钢水连铸工艺钢水连铸是钢材生产中的一项重要工艺,通过将炉外精炼处理后的钢水连续铸造成坯料、板材等形状的半成品。

钢水连铸可以有效提高生产效率,减少钢材的能耗和生产成本。

连铸机连铸机是实现钢水连铸的设备,通常由结晶器、浇铸机、冷却装置等组成。

在连铸机中,经过炉外精炼处理的钢水被连续铸造成各种形状的半成品,如板材、方坯等。

在连铸过程中,钢水经过结晶器冷却凝固,逐渐形成坯料,然后通过浇铸机进行切割成指定长度的板材。

冷却装置可以控制板材的温度和结晶组织,保证最终产品的质量。

连铸优势钢水连铸具有生产周期短、成品质量高、生产过程环保等优势。

同时,连铸还可以减少人工操作,提高生产效率,是现代钢铁制造中不可或缺的工艺。

结语通过炉外精炼和钢水连铸工艺,钢铁制造厂可以生产出高品质、高效率的钢材产品,满足市场需求。

工业硅炉外精炼的方法

工业硅炉外精炼是一种用于提高硅材料纯度和质量的关键工艺。

它通常是在硅

炉内部冶炼过程之后进行的,以去除残留的杂质和提高硅的纯净度。

以下是常用的工业硅炉外精炼方法:

1. 酸洗法:酸洗法是一种常见的精炼方法,通过将硅材料浸泡在酸性溶液中,

如盐酸或氢氟酸中,可以去除杂质。

酸洗的过程需要在恰当的温度和浸泡时间下进行,以确保杂质被充分溶解并去除。

2. 碱洗法:碱洗法是另一种常用的精炼方法。

硅材料可以被浸泡在碱性溶液中,如氢氧化钠或氨水中。

碱性条件可以使一些杂质在溶液中发生沉淀或化学反应,从而去除它们。

3. 氧化法:氧化是一种常用于硅材料精炼的方法。

在高温下,硅材料可以与氧

气反应形成氧化硅,并与部分杂质形成易于分离的氧化物。

这种方法可以去除硅材料中的一些杂质,提高纯度。

4. 熔炼法:熔炼法是将硅材料在高温下熔化,并使用不同的附加剂来吸附或反

应掉杂质的方法。

这些附加剂可以是金属、气体或其他高反应性物质。

这种方法可以去除大部分杂质,提高硅的纯度。

需要注意的是,工业硅炉外精炼方法的选择要根据具体的杂质种类和硅材料的

要求来确定。

不同的方法可能对不同的杂质有不同的效果。

此外,精炼过程需要控制温度、时间和化学条件,以确保精炼效果和硅材料的质量。

总之,在工业硅生产中,硅炉外精炼是一个重要的工艺步骤,可以提高硅材料

的纯度和质量。

通过选择适当的方法和调整精炼条件,我们能够去除杂质并获得高纯度的硅材料。

钢铁冶金概论炉外精炼炉外精炼是现代钢铁冶金中一个非常重要的工艺阶段,它能够对已经经过高炉冶炼出来的熔融铁液进行进一步的处理和提纯,以得到更高品质的钢材。

本文将详细介绍炉外精炼的过程、方法以及其在钢铁冶金中的重要性。

炉外精炼的过程主要包括除氧、脱硫、还原剂控制等步骤。

首先是除氧过程,其目的是通过添加合适的除氧剂,将铁液中的氧气去除,以减少氧化和损耗。

通常使用的除氧剂有铝、硅及铝硅合金等。

除氧剂能与铁液中的氧气反应生成气体,如气体呈气泡状排出,并生成含铝或含硅的化合物,从而减少氧含量。

接下来是脱硫过程,铁液中的硫是一种有害的杂质,会导致钢材成品的脆化和性能下降。

因此,脱硫是炉外精炼过程中非常重要的一步。

常见的脱硫方法有氧化法和还原法。

氧化法主要是通过向铁液中添加氧化剂,使硫与氧化剂反应生成气体,如硫化氢,从而排出铁液中的硫。

还原法则是通过添加还原剂,通常是含碳的物质,使其与硫反应生成硫化物,再由硫化物降解和沉淀,从而实现脱硫目的。

此外,还需要对还原剂进行控制。

还原剂的控制是为了保持炉外精炼环境的还原性,从而有利于脱硫、除氧等反应的进行。

一般来说,还原剂的添加量应该合理,过多会导致过量还原,出现大量一氧化碳和游离碳的气体产生,而过少则会导致还原不充分,无法完全去除硫。

炉外精炼在钢铁冶金中的重要性不言而喻。

通过炉外精炼,可以进一步提高钢材的质量。

首先,炉外精炼可以去除铁液中的氧和硫等有害元素,减少钢材的夹杂物含量,提高了钢材的纯度和机械性能。

其次,炉外精炼还能调整钢液的成分,包括碳含量、合金元素含量等,使得钢材具有更好的性能和应用范围。

另外,炉外精炼中的控制参数对钢材的性能也有很大影响,合理地控制还原剂的添加量、操作温度、反应时间等,将会进一步提高钢材的质量。

总之,炉外精炼是现代钢铁冶金过程中一项非常重要的工艺阶段。

通过除氧、脱硫和还原剂控制等步骤,可以对铁液进行进一步的处理和提纯,最终得到高品质的钢材。

炉外精炼主要工艺炉外精炼是一种常用的金属冶炼工艺,主要用于提高金属的纯度和质量。

它通过在金属冶炼中引入气体或液体,将杂质和非金属物质从金属中去除,从而得到纯净的金属产品。

炉外精炼的主要工艺包括氧气吹炼、氩气吹炼、真空精炼等。

其中,氧气吹炼是最常用的一种工艺。

它通过将氧气注入炉内,加热金属熔体,使金属中的杂质氧化并从熔体中脱离出来。

氧气吹炼可以有效地去除金属中的硫、磷等杂质,提高金属的纯度。

氩气吹炼是另一种常用的炉外精炼工艺。

它与氧气吹炼类似,都是通过引入气体来去除金属中的杂质。

不同的是,氩气吹炼主要用于去除金属中的氧、氮等杂质。

在氩气吹炼过程中,金属熔体被加热至高温,然后通过注入氩气,将金属中的氧、氮等杂质吹除。

氩气吹炼可以提高金属的纯度和均匀性。

真空精炼是一种在低压条件下进行的炉外精炼工艺。

它通过将金属熔体置于真空环境中,利用高温下物质的蒸发,将金属中的杂质挥发掉。

真空精炼可以有效地去除金属中的气体、氧化物等杂质,提高金属的纯度和质量。

除了以上主要工艺外,炉外精炼还包括电渣重熔、渣化处理等工艺。

电渣重熔是通过电弧加热金属熔体,利用渣料的溶解和吸附作用,将金属中的杂质去除。

渣化处理是指在金属冶炼过程中,用特定的渣料对金属熔体进行处理,使杂质和非金属物质结合成渣,并将其从金属中分离出来。

炉外精炼工艺的应用范围广泛。

它可以用于钢铁冶炼、铜冶炼、铝冶炼等金属冶炼过程中。

在钢铁冶炼中,炉外精炼可以去除钢中的硫、磷、氧等杂质,提高钢的纯度和质量。

在铜冶炼中,炉外精炼可以去除铜中的氧、硫等杂质,提高铜的纯度和导电性能。

在铝冶炼中,炉外精炼可以去除铝中的气体、氧化物等杂质,提高铝的纯度和塑性。

炉外精炼是一种重要的金属冶炼工艺,可以提高金属的纯度和质量。

它的主要工艺包括氧气吹炼、氩气吹炼、真空精炼等。

这些工艺通过引入气体或液体,将金属中的杂质和非金属物质去除,从而得到纯净的金属产品。

炉外精炼广泛应用于钢铁、铜、铝等金属冶炼过程中,对提高金属的纯度和质量起到重要作用。

1、炉外精炼的内容脱氧、脱硫;去气、去除夹杂;调整钢液成分及温度。

2、炉外精炼的手段渣洗:最简单的精炼手段;真空:目前应用的高质量钢的精炼手段;搅拌:最基本的精炼手段;喷吹:将反应剂直接加入熔体的手段;调温:加热是调节温度的一项常用手段。

3、主要的精炼工艺LF(Ladle Furnace process);AOD(Argon-oxygen decaburizition process );VOD (Vacuum oxygen decrease process) ;RH (Ruhrstahl Heraeus process);CAS-OB( Composition adjustments by sealed argon -oxygen blowing process) ;喂线(Insert thread) ;钢包吹氩搅拌(Ladle argon stirring);喷粉( powder injection )。

LF炉LF炉指一种利用钢包对钢水进行炉外精炼的设备!!!LF炉(LADLE FURNACE)即钢包精炼炉,是钢铁生产中主要的炉外精炼设备。

它的主要任务是:①脱硫②温度调节③精确的成分微调④改善钢水纯净度⑤造渣在LF炉生产中建立过程控制计算机系统,主要用来解决以下问题:①实时接收生产计划,按照计划动态组织生产。

②按照炉次对LF炉生产进行实时的数据跟踪。

③通过冶金模型的计算,实现作业过程的优化,同时并向操作人员提供操作指导。

④向下工序提供LF炉作业数据。

⑤向工艺人员提供生产数据的历史追溯.LF炉一般指钢铁行业中的精炼炉。

实际就是电弧炉的一种特殊形式。

最常用的精炼方法;取代电炉还原期;解决了转炉冶炼优钢问题;具有加热及搅拌功能;脱氧、脱硫、合金化LF 精炼炉LF钢包精炼炉可供初炼炉(电炉、中频炉、AOD炉、转炉)钢水精炼、保温之用。

是满足优钢、特钢生产和连铸、连轧的重要冶金设备。

具有常压电弧加热、脱氧去气、吹氩搅拌、加料调整成分、测温、取样、脱磷脱硫等功能。