第一节金属的液态成形原理

- 格式:ppt

- 大小:1.46 MB

- 文档页数:45

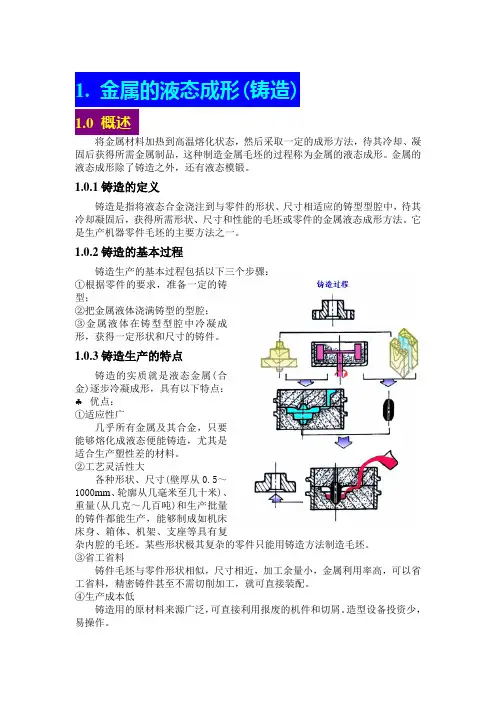

1. 金属的液态成形(铸造)1.0概述将金属材料加热到高温熔化状态,然后采取一定的成形方法,待其冷却、凝固后获得所需金属制品,这种制造金属毛坯的过程称为金属的液态成形。

金属的液态成形除了铸造之外,还有液态模锻。

1.0.1铸造的定义铸造是指将液态合金浇注到与零件的形状、尺寸相适应的铸型型腔中,待其冷却凝固后,获得所需形状、尺寸和性能的毛坯或零件的金属液态成形方法。

它是生产机器零件毛坯的主要方法之一。

1.0.2铸造的基本过程铸造生产的基本过程包括以下三个步骤:①根据零件的要求,准备一定的铸型;②把金属液体浇满铸型的型腔;③金属液体在铸型型腔中冷凝成形,获得一定形状和尺寸的铸件。

1.0.3铸造生产的特点铸造的实质就是液态金属(合金)逐步冷凝成形,具有以下特点:优点:①适应性广几乎所有金属及其合金,只要能够熔化成液态便能铸造,尤其是适合生产塑性差的材料。

②工艺灵活性大各种形状、尺寸(壁厚从0.5~1000mm、轮廓从几毫米至几十米)、重量(从几克~几百吨)和生产批量的铸件都能生产,能够制成如机床床身、箱体、机架、支座等具有复杂内腔的毛坯。

某些形状极其复杂的零件只能用铸造方法制造毛坯。

③省工省料铸件毛坯与零件形状相似,尺寸相近,加工余量小,金属利用率高,可以省工省料,精密铸件甚至不需切削加工,就可直接装配。

④生产成本低铸造用的原材料来源广泛,可直接利用报废的机件和切屑。

造型设备投资少,易操作。

缺点:①铸件内部晶粒比较粗大,组织疏松,容易产生气孔、夹渣等铸造缺陷,机械性能和可靠性不如锻件,尤其是冲击韧性较差,不宜制造受冲击或交变载荷作用的零件。

②生产过程比较复杂,工序多且一些工艺过程难以精确控制,铸件质量不稳定,废品率较高。

③工人劳动强度大,劳动条件差。

1.0.4铸造生产的发展历史我国是世界上最早掌握铸造生产的文明古国之一。

早在三千多年前,青铜铸器已有应用,二千五百多年前,铸铁工具也已相当普遍。

我国劳动人民对世界铸造业的三大贡献(三大铸造技术):泥型铸造(砂型铸造)、铁型铸造(金属型铸造)、失蜡铸造(熔模铸造)。

材料成形工艺基础1第一章 材料成形理论基础液态成形--铸造 固态成形--锻造 固态连接--焊接21第一节 液态成形基础1、液态金属的结构液态金属在结构上更象固态而不是汽态,原子之间 仍然具有很高的结合能。

液态金属的结构特征 液态金属内存在近程有序的原子集团。

这种原子集团是不稳定 的,瞬时出现又瞬时消失。

所以,液态金属结构具有如下特 点: l)液态金属是由游动的原子团构成。

2)液态金属中的原子热运动强烈,原子所具有的能量各不相 同,且瞬息万变,这种原子间能量的不均匀性,称为能量起 伏。

3)由于液态原子处于能量起伏之中,原子团是时聚时散,时 大时小,此起彼伏的,称为结构起伏。

3第一节 液态成形基础1、液态金属的性质液态金属是有粘性的流体。

粘度的物理本质是原子间作 相对运动时产生的阻力。

表面张力:在液体表面内产生的平行于液体表面、且各 向均等的张力421.2铸件的凝固组织合金从液态转变成固态的过程,称为一次结晶 或凝固。

当液态金属冷却至熔点以下,经过一定时间的孕 育,就会涌现一批小晶核,随后这些晶核按原子规则 排列的各自取向长大,与此同时又有另一批小晶核生 成和长大,直至液体全部耗尽为止。

51.2铸件的凝固组织合金从液态转变成固态的过程,称为一次结晶 或凝固。

一次结晶从物理化学观点出发,研究液态金属的 生核Formation of stable nuclei 、长大Growth of crystals、结晶组织的形成规律。

凝固从传热学观点出发,研究铸件和铸型的传热过 程、铸件断面上凝固区域的变化规律、凝固方式与 铸件质量的关系、凝固缺陷形成机制等。

631.2铸件的凝固组织凝固组织分宏观和微观。

宏观组织:铸态晶粒的形态、大小、取向、分布 微观组织:晶粒内部的亚结构的形状/大小/相 对分布/缺陷等 晶粒越细小均匀,金属材料的强度和硬度越高,塑 性和韧性越好。

71.3铸件的凝固方式和控制铸件的工艺原则铸件的凝固方式逐层凝固方式(skin-forming solidification) 糊状凝固方式(mushy solidification) 中间凝固方式(middle solidification)。

金属液态成形工艺原理讲稿一、引言金属液态成形工艺是一种重要的金属加工方法,它利用金属在液态状态下的可塑性,通过施加外力,将金属材料压制成所需形状的工艺过程。

金属液态成形工艺广泛应用于航空航天、汽车制造、船舶制造等众多领域,具有高效、精确、灵活的特点。

本文将介绍金属液态成形工艺的原理和应用。

二、金属液态成形工艺的原理金属液态成形工艺主要依靠金属在液态状态下的可塑性来实现材料的变形。

在液态状态下,金属具有较高的流动性和可塑性,可以通过施加外力使金属流动,从而制造出复杂形状的金属构件。

金属液态成形工艺的主要原理包括以下几点: 1. 温度控制:金属液态成形工艺需要将金属升温到液态状态,通常通过加热设备控制金属的温度。

2. 施加外力:在金属材料处于液态状态时,需要施加适当的外力,如压力、压力冲击等,以实现对金属的形状变化和压制成型。

3. 液态流动:金属在液态状态下具有较高的流动性,可以通过控制液态金属的流动轨迹和速度,实现对金属的精确塑性变形。

4. 液态金属的熔化和凝固特性:金属在液态和固态之间的相变过程对金属液态成形工艺具有重要影响。

不同金属具有不同的熔化温度和凝固温度,需要根据具体金属材料选择合适的工艺参数。

三、金属液态成形工艺的应用金属液态成形工艺在许多领域都有广泛的应用,具有以下几个优点: 1. 高效生产:金属液态成形工艺可以实现多工位、多工序的同时进行,提高了生产效率。

2. 精确成形:金属液态成形工艺可以制造出复杂形状的金属构件,加工精度高,尺寸和形状可控性强。

3. 节约材料:金属液态成形工艺可以使金属材料得到较好的填充,减少了材料的浪费。

4. 节约能源:金属液态成形工艺可以在短时间内实现金属材料的加热和冷却,节约了能源消耗。

金属液态成形工艺在以下领域有广泛的应用: 1. 航空航天:金属液态成形工艺可以制造出高强度和轻质的航空航天零部件,提高了飞行器的性能和燃油效率。

2. 汽车制造:金属液态成形工艺可以制造出汽车发动机缸体、曲轴等零部件,提高了汽车的动力性能和燃油效率。

金属液态成型的原理

金属液态成型是一种通过将金属加热至其熔点以上,使其处于液态状态,并通过施加压力将金属液体注入模具中,然后进行冷却和凝固的一种金属加工技术。

这种成型方法通常适用于高熔点金属,如铝合金、镁合金以及钢等。

金属液态成型的原理主要包括以下几个方面:

1. 加热:金属零件首先需要被加热至其熔点以上,使其转变为液态。

通常使用高温炉或者电阻加热器等设备,将金属零件加热至所需温度。

2. 施加压力:一旦金属零件达到液态,需要将其注入模具中。

这通常通过施加压力来实现,可以采用压铸机、注塑机等设备,将金属液体注入到预定形状的模具中。

3. 冷却和凝固:注入模具后,金属液体会迅速冷却,并逐渐凝固成为固态金属零件。

冷却过程中,金属零件会逐渐失去热量,同时形成所需的形状和结构。

通过金属液态成型技术,可以制造出形状复杂、尺寸精确的金属零件。

相比传统的金属成型方法,如锻造、铸造等,金属液态成型具有以下优点:

1. 高精度:金属液态成型可以制造出具有高精度的零件,尺寸稳定性好,形状复杂度高。

2. 优良的力学性能:由于金属液态成型过程中金属流动性好,因此金属零件具有优越的力学性能和均匀的组织结构。

3. 节约材料:相比传统的金属成型方法,金属液态成型可以更好地利用材料,减少浪费,提高材料利用率。

总结起来,金属液态成型通过将金属加热至液态状态,施加压力注入模具,并进行冷却和凝固的过程,可以制造出形状复杂、尺寸精确的高质量金属零件。

这种加工方法在航空航天、汽车等行业有广泛应用。

第一章金属液态成形1-1什么是液态合金的充型能力?它与合金的流动性有何关系?不同化学成分的合金为何流动性不同?为什么铸钢的充型能力比铸铁差?1-2 既然提高浇注温度可提高液态合金的充型能力,但为什么又要防止浇注温度过高?1-3 缩孔与缩松对铸件质量有何影响?为何缩孔比缩松较容易防止?1-4 区分以下名词:缩孔和缩松浇不足与冷隔出气口与冒口逐层凝固与定向凝固1-5 什么是定向凝固原则?什么是同时凝固原则?上述两种凝固原则各适用于哪种场合?1-6 分析图1-73所示轨道铸件热应力的分布,并用虚线表示出铸件的变形方向。

图1-73 题1-6图1-7 分析下列情况产生气孔的可能性。

化铝时铝料油污过多起模时刷水过多椿砂过紧型芯撑有锈1-8 手工造型、机器造型各有哪些优缺点?适用条件是什么?1-9 分模造型、挖砂造型、活块造型、三箱造型各适用于哪种情况?1-10 什么是铸件的结构斜度?它与起模斜度有何不同?图1-74所示铸件的结构是否合理,应如何改正?图1-74 题1-10图1-11 何谓铸造工艺图?用途是什么?1-12 图1-75所示铸件的结构有何缺点?该如何改进?图1-75 题1-12图1-13 为什么铸件要有结构圆角?图1-76铸件上哪些圆角不够合理,应如何修改?图1-76 题1-13图1-14某厂铸造一个φ1000㎜的铸铁件,有如图1-77所示两个设计方案,分析哪个方案的结构工艺性好,简述理由。

图1-77 题1-14图1-15某厂生产如图1-78所示支腿铸铁件,其受力方向如图中箭头所示。

用户反映该铸件不仅机械加工困难,且在使用中曾发生多次断腿事故。

试分析原因,并重新设计腿部结构。

1-17下列铸件宜选用哪类铸造合金?说明理由。

坦克车履带板压气机曲轴火车轮车床床身摩托车发动机缸体减速器蜗轮汽缸套1-18 什么是熔模铸造?试述其工艺过程?1-19 金属型铸造有何优越性?为什么金属型铸造未能广泛取代砂型铸造?1-20 为什么用金属型生产铸铁件时常出现白口组织?该如何预防和消除已经产生的白口?1-21 低压铸造的工作原理与压铸有何不同?为什么低压铸造发展较为迅速?为何铝合金较常采用低压铸造?1-22 什么是离心铸造?它在圆筒件铸造中有哪些优越性?1-23 普通压铸件是否能够进行热处理,为什么?1-24 影响铸铁石墨化的主要因素是什么?为什么铸铁牌号不用化学成分来表示?1-25 灰铸铁最适于制造哪类铸件?试举车床上几种铸铁件名称,并说明选用灰铸铁而不采用铸钢的原因。

第四章金属的液态成形与半固态成形第一节液态成形一.特点1.把金属变为变形阻力小的液态金属,浇入铸型后,一次制作出所需形状的铸件。

故适应性强,工艺灵活性大,几乎所有的工程材料都可以用液态成形。

2.成形件精度高。

3.成本低廉。

4.零件力学性能差,常存有缺陷,组织疏松、晶粒粗大、质量不稳定,生产过程劳动强度大、条件差、生产率低。

二.发展史三.液态成形合金性能液态成形过程合金要发生一系列物理、化学变化,并对铸件的质量性能产生极大影响,故液态成形合金必须具有合适的性能要求。

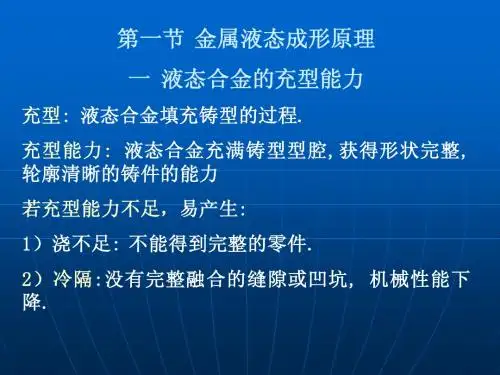

(一)合金的充型性能作为最基本要求,液态金属要能充满铸型型腔,获得形状完整,轮廓清晰的健全铸件,并防止铸件产生浇不足,冷隔等缺陷。

影响合金充型能力的因素有:1、合金的流动性:作为合金本身性能,它与合金成分、温度、杂质含量及物理性能有关;2、浇注条件:其中包括浇注温度、充型压力与浇注系统的结构。

决定性影响的因素是温度。

在一定范围内,随着温度提高,合金的粘度减少,充型能力提高。

但超过某界限后,合金液氧化、吸气严重,易产生缩松、气孔等缺陷。

提高充型压力(增大静压头高度,压铸)可提高充型能力。

浇铸系统结构较复杂(如蛇形浇道),流动阻力增加,相同静压条件下,充型能力小。

3、铸型性质及结构铸型从合金中吸收及储存热性能的能力称蓄热能力。

材料的导热率、比热越大,它也越大。

大的蓄热能力使合金的充型能力变差,预热铸型,降低合金液与铸型温差,减缓合金液冷却速度,能提高合金的充型能力。

加强铸型结构的排气,能减少铸型的发气,提高充型效果。

铸型结构不合理,如壁厚太小,急剧变化,过大的水平面等结构能产生较大流动阻力,充型能力大大受影响。

(二)合金的收缩,铸件缩孔、缩松特征1、液态合金在冷却凝固过程中,体积、尺寸均缩小的现象称为收缩,是产生缩孔(松)、变形、裂缝的原因。

有体收缩和线收缩两种,发生在液态收缩和凝固收缩的体收缩是缩孔、缩松形成的主要原因。

固态收缩表现为铸件外形尺寸的线收缩,是产生铸造应力、变形、裂缝的主要原因。