2050热轧卷取机夹送辊咬入带钢状态分析及改进

- 格式:pdf

- 大小:200.90 KB

- 文档页数:5

带钢质量缺陷种类及处理办法辊印:1.缺陷特征:是一组具有周期性(其周期长度即为产生辊印的辊子的周长及其后再加工的延伸量,大小形状基本一致的凸凹缺陷,并且外观形状不规则。

2.产生原因:一方面由于辊子疲劳或硬度不够,使辊面掉肉呈凹形,另一方面由于辊子表面粘有异物,经轧制或精整加工的钢材表面形成凸凹缺陷。

3.预防及消除方法:(1)正确选择轧辊材质及其热处理工艺,调整轧辊冷却水,使辊身冷却均匀,预防轧辊掉肉;(2)定期检查轧辊表面质量,禁止违章轧钢或异物进入轧辊,预防伤害轧辊表面;(3)定期更换疲劳的轧辊、夹送辊、助卷辊等;(4)如轧钢发现异常如冷卷、卡钢、甩尾等情况时,应及时检查轧辊表面是否损伤;(5)定期检查精整加工线平整辊、矫直辊等表面质量。

氧化铁皮:1.缺陷特征:氧化铁皮一般粘附在钢板表面上,分布于板面局部或全部,铁皮有的疏松易脱落;有的压入板面不易脱落。

根据其外观形态不同可分为:红铁皮、线条状铁皮、木纹状铁皮、流线状铁皮、纺锤状铁皮、拖曳状铁皮或散沙状铁皮等。

2.产生原因:(1)板坯加热制度不合理或加热操作不当生成较厚且较致密的铁皮,除鳞时难以除尽,轧制时被压入钢板表面上;(2)由于高压除鳞水压力低、水咀堵塞、水咀角度安装不合理或操作不当等原因,使钢坯上的铁皮未除尽,轧制时被压入到钢板表面上,(3)氧发生较多,含硅化铁皮在沸腾钢中较高的钢中易产生红铁皮,(4)轧辊表面粗糙也是产生氧化铁皮的一个重要原因。

浪形:1.缺陷特征:沿钢板的轧制方向呈现高低起伏的波浪形的弯曲。

根据分布的部位不同,分为中间浪、单边浪和双边浪。

2.产生原因:(1)辊形曲线不合理,轧辊磨损不均匀;(2)压下量分配不合理;(3)轧辊辊缝调整不良或轧件跑偏;(4)轧辊冷却不均;(5)轧件温度不均;(6)卷取机前的侧导板开口度过小等。

塔形及层错:1.缺陷特征:钢卷端部不齐,呈面包状称塔形。

卷边上下错动称卷边错动。

2.产生原因:(1)卷取机前侧导板、夹送辊、助卷辊调整不当;(2)卷取机张力设定不合理;(3)带钢进卷取机时不对中,带钢跑偏;(4)带钢存在较大的镰刀弯或板型不良;(5)卷取机卸卷时将钢卷头部拽出。

第42卷 第4期 2007年4月钢铁Iron and Steel Vol.42,No.4April 20072250mm 带钢热连轧机板形调控性能改善与提高魏钢城, 张清东, 陈先霖(北京科技大学机械工程学院,北京100083)摘 要:以2250mm 热连轧精轧机为对象,通过有限元仿真,针对末机架在轧制薄带钢时因出现工作辊端部压靠而引起的整机板形控制性能劣化问题,进行了多种工况的定量研究,得出轧件规格和轧制力对工作辊端部压靠的产生及压靠程度的影响,揭示了工作辊端部压靠对轧机板形控制性能的严重负面影响。

通过比较研究轧机抵抗工作辊端部压靠的能力,提出了采用基于变接触轧制策略的变接触支承辊初始辊形设计的技术对策,并在投入实际生产使用后取得了明显效果。

关键词:轧辊压靠;板形调控性能;有限元;热连轧机中图分类号:T G335.11 文献标识码:A 文章编号:04492749X (2007)0420046204Improvement on Shape Control Perform ance on FinishingT rain of 2250mm H ot Steel Strip MillWEI Gang 2cheng , ZHAN G Qing 2dong , CH EN Xian 2lin(School of Mechanical Engineering ,University of Science and Technology Beijing ,Beijing 100083,China )Abstract :For 2250mm hot continuous rolling mill ,the investigation was carried out to study on the work roll end contact during rolling at last stand using Finite Element Method (FEM ),Roll contact deteriorates shape controling performance.The influence of strip specification and rolling force on roll contact was obtained by calculation ,and negative effect of roll contact on shape controling performance was also revealed.By comparative study ,varying contact 2length backup roll (VCR )as a technical countermeasure was proposed and ,good effect was obtained in pro 2duction.K ey w ords :roll contact ;flatness control performace ;FEM ;hot continuous rolling mill作者简介:魏钢城(19642),男,博士生,高级工程师; E 2m ail :zhang_qd @ ; 修订日期:2006210210 2250热连轧机是国内最宽的热带钢连轧机,工作辊因可以使用CVC 技术使辊身长度达2550mm ,可轧带钢宽度最大为2100mm 。

带钢轧制时产生的主要缺陷与分析带钢轧制时产生的主要缺陷与分析在热带轧机上轧制带钢所形成的缺陷最主要有下列几种:(1)结疤。

在板坯清理时对裂口及裂纹没有全部清除干净,结果在轧制时形成结疤;板坯加热时过热,特别是铬不锈钢,轧制时在带钢上形成结疤。

带钢坯表面大量集结的非金属夹杂物,也是产生结疤的原因。

(2)裂边。

板坯侧面缺陷未全面清除干净,这是带钢裂边的原因。

(3)过热。

板坯在过高温度下长时间停留会引起过热。

过热板坯轧制时会产生大裂口和剥落;邻近过热的部分出现细裂纹,细裂纹在进一步轧制时会变成结疤。

为防止板坯过热必须严格遵守规定的加热制度,尤其是高温下的均热时间。

加热铁素体类钢时,温度超过850℃后必须快速加热。

(4)机械损伤。

轧入碎屑、压痕、划痕是热轧不锈带钢表面最有特征的缺陷。

轧人碎屑和压痕缺陷是由于坯料上的结疤块、裂边在导卫上摩擦时有碎片落到带钢表面上以及其他东西被轧辊或矫直机辊子压人而形成的。

划痕大部分是在带钢运动时,下表面与不光滑的导卫、辊面不平的辊子及被动辊相接触时形成的。

上表面划痕通常是在未卷紧运送时卷层间摩擦造成的。

在卷取中,带钢与卷取机成形辊和喂料辊之间发生摩擦时,带钢表面上会产生很多短条状划伤。

(5)带钢厚薄不均。

带钢长度上的厚度不均匀与沿板坯长度加热的均匀性及带钢在机架间张力值有关。

带钢的前端和后端一般比中部厚一些,这是因为在连续式精轧机组中带钢端部没有张力的缘故。

带钢后端一般比前端厚,这是温度不同所致热轧带钢开裂的改进热轧带钢生产的工艺流程:铁液一铁液预处理一顶底复吹转炉一脱氧合金化一吹氩一板坯连铸一铸坯检验一加热一粗轧高压水除鳞一立辊轧一可逆式粗轧一中轧一热卷箱一精轧高压水除鳞一精轧一层流冷却一卷取一入库。

热轧带钢在生产检验及用户使用过程中常出现的开裂现象,并对开裂带钢进行了化学成分及低倍和金相检验分析。

结果表明,化学成分符合要求,铸坯存在皮下气泡、带钢存在非金属夹杂及游离渗碳体是带钢出现开裂主要原因,针对以上情况给你针对性改进建议,具体如下。

卷取机夹送辊缠钢及活门穿钢分析与解决方案作者:侯伟光来源:《科学家》2017年第23期针对本钢热连轧厂2 300mm机组卷取机多次发生薄带钢缠绕在上夹送辊上以及带钢从活门穿出的设备事故,通过对几次事故的数据整理,对现场实际情况的观察、分析,总结出了事故发生的规律,并制定了解决方案。

本钢热连轧厂2 300mm机组是一条具有国际先进水平的热轧带钢生产线,轧制线工艺和机械设备由德国西马克德马格公司(SMSD)负责设计,其产品特点为高强度、高精度、高质量。

此条生产线共设置3台卷取机,卷取机被设计为带液压踏步控制的三助卷辊式卷取机。

其中,1#卷取机与2#卷取机结构完全一样,3#机较1#、2#机有所强化,能够卷取一些高强度带钢。

1#、2#卷取机设计卷取带钢厚度为1.2mm~25.4mm,3#卷取机设计卷取带钢厚度为3.0mm~25.4mm。

自2008年年末投产以来,1#、2#卷取机相继出现多次薄带钢(≤2.5mm)缠绕上夹送辊及活门穿钢事故,给设备及生产造成了极其不利的影响。

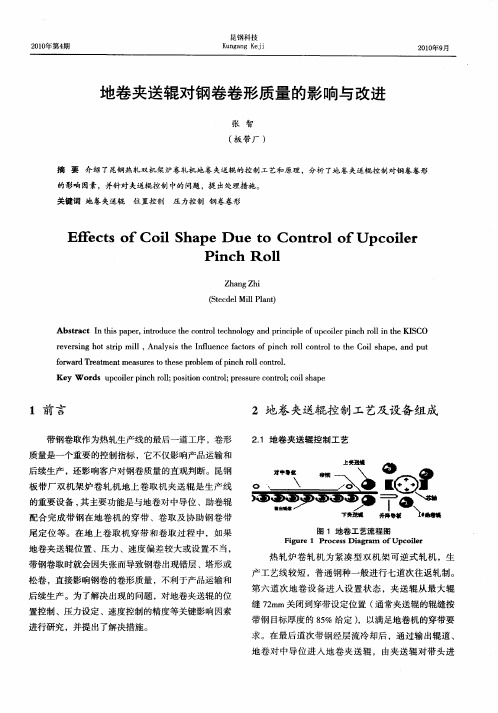

设备介绍及事故描述图1为2 300mm机组卷取机夹送辊及导板装置示意图。

卷取机上夹送辊直径设计为900mm,堆焊层厚度15mm,使用范围880~900;下夹送辊直径设计为500mm,堆焊层厚度20mm,使用范围470~500。

上、下夹送辊中心设计偏移量为200mm(见图2),这样会引导带钢沿着上、下夹送辊中心连线的垂线方向顺利进入卷取机。

带钢走向如图所示。

正常卷钢时:活门抬起,与上夹送辊间留有较小间隙,上导板落下,活门、上导板与上、下夹送辊及下夹送辊后两块导板间形成一个通道,如图所示,带钢经过上、下夹送辊的夹送,沿此通道运行从活门及上导板下方进入卷取机进行卷取。

上夹送辊缠钢:带钢经过上、下夹送辊夹送后,沿着上夹送辊圆周方向运行,穿过活门与上夹送辊间的缝隙,在上夹送辊辊身上缠绕多圈。

活门穿钢:带钢经过上、下夹送辊夹送后,穿过活门与上夹送辊间的缝隙,造成卡钢,不能正常进入卷取机。

唐钢2050热轧线卷形缺陷产生原因及改善措施

霍建生;吴玉霄;张欣觌

【期刊名称】《天津冶金》

【年(卷),期】2022()3

【摘要】热轧钢卷卷形质量是带卷产品质量控制的一个重要组成部分,控制好带钢卷形质量不仅会降低生产成本,还会提升产品在行业内的形象地位和市场竞争力。

本文对唐钢新区2050热轧线在生产过程中经常产生的塔形、层错、扁卷等典型卷形缺陷进行了介绍,分析了卷形缺陷产生的原因,并提出了控制措施。

通过优化加热炉出钢程序、提高设备功能精度、加强员工能力培训、优化卷取夹送辊辊型、优化卷取机芯轴张力参数等措施,使2050热轧线卷形缺陷比例得到了有效控制。

【总页数】4页(P36-39)

【作者】霍建生;吴玉霄;张欣觌

【作者单位】河钢集团唐山钢铁集团有限责任公司

【正文语种】中文

【中图分类】TG3

【相关文献】

1.唐钢热轧板卷卷形缺陷的原因分析与改进

2.浅析唐钢罩退工艺产品缺陷产生原因及预防措施

3.09CuPTiRE热轧耐候板卷边部缺陷产生原因及改进措施

4.IF钢热轧板卷渣缺陷形成原因及控制措施

5.连续铸轧生产线热轧带钢表面缺陷产生原因及改进措施

因版权原因,仅展示原文概要,查看原文内容请购买。