钢包精炼炉能耗分等

- 格式:docx

- 大小:120.65 KB

- 文档页数:3

榔镟轉截技术论坛LF钢包精炼炉加废钢试验袁杰,陈友操,杜国利(转炉炼钢厂)废钢是一种可循环的再生资源,其回收和 利用具有较高的环保、经济和社会效益。

用废 钢炼1t钢可减少近1.6t碳排放和1t原煤消耗,同时大幅度降低吨钢综合能耗。

“十三五”规 划提出,到2020年,要把炼钢废钢比提高到 20%;工信部出台的《钢铁行业政策调整计划》提出,到2025年要把废钢应用比例提高到30%。

对于钢铁厂,提高转炉废钢比,可以提高 转炉生产效率,降低原材料生产成本,增加公 司经济效益。

因此,无论是从国家大政方针上,还是企业自身的经营效益上,提高废钢比是未 来钢铁行业发展的趋势。

目前,柳钢主要在转炉炼钢过程中加人废钢以降低铁水耗增创效益,转炉炼钢厂当前铁水耗约870 k g/t,在全国处于 中等水平。

为进一步降低铁耗,转炉炼钢厂尝 试在LF钢包精炼炉加入废钢。

本文进行总结。

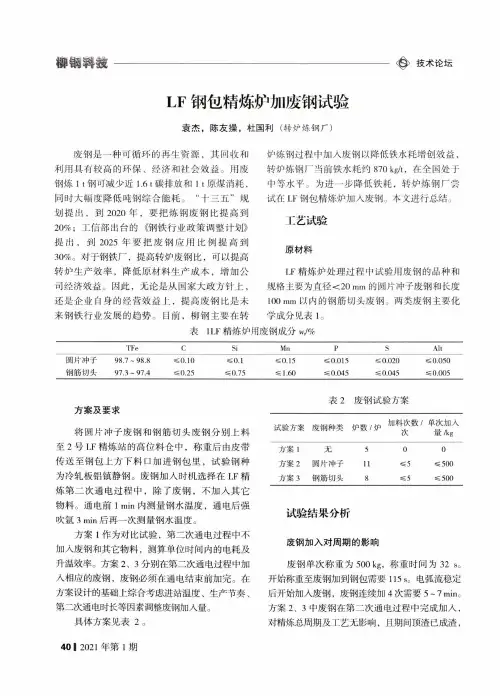

工艺试验原材料LF精炼炉处理过程中试验用废钢的品种和 规格主要为直径<20mm的圆片冲子废钢和长度 100 mm以内的钢筋切头废钢。

两类废钢主要化 学成分见表1。

表1LF精炼炉用废钢成分w/%T F e C S i Mn P S A lt 圆片冲子98.7 ~ 98.8 矣0.10 矣0.1 矣0.15 矣0.015 <0.020 矣0.050钢筋切头97.3 ~ 97.4 «0.25(0.75 矣1.60 矣0.045 «0.045 矣0.005方案及要求将圆片冲子废钢和钢筋切头废钢分别上料 至2号LF精炼站的高位料仓中,称重后由皮带 传送至钢包上方下料口加进钢包里,试验钢种 为冷轧板铝镇静钢。

废钢加人时机选择在LF精 炼第二次通电过程中,除了废钢,不加人其它 物料。

通电前1min内测量钢水温度,通电后强 吹氩3 min后再一次测量钢水温度。

方案1作为对比试验,第二次通电过程中不 加人废钢和其它物料,测算单位时间内的电耗及 升温效率。

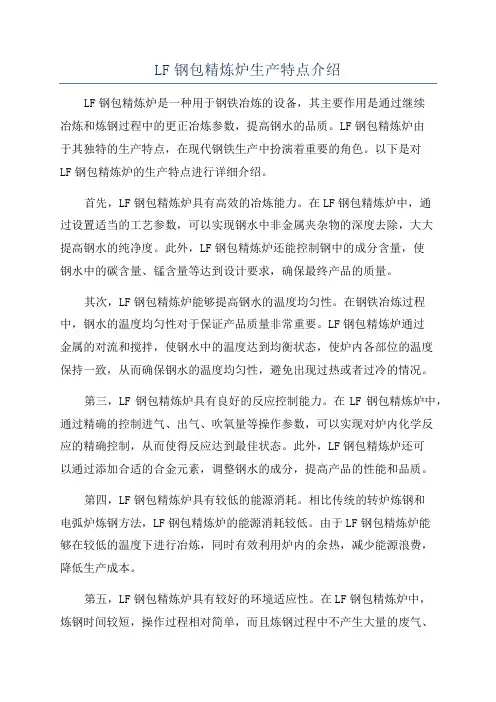

LF钢包精炼炉生产特点介绍LF钢包精炼炉是一种用于钢铁冶炼的设备,其主要作用是通过继续冶炼和炼钢过程中的更正冶炼参数,提高钢水的品质。

LF钢包精炼炉由于其独特的生产特点,在现代钢铁生产中扮演着重要的角色。

以下是对LF钢包精炼炉的生产特点进行详细介绍。

首先,LF钢包精炼炉具有高效的冶炼能力。

在LF钢包精炼炉中,通过设置适当的工艺参数,可以实现钢水中非金属夹杂物的深度去除,大大提高钢水的纯净度。

此外,LF钢包精炼炉还能控制钢中的成分含量,使钢水中的碳含量、锰含量等达到设计要求,确保最终产品的质量。

其次,LF钢包精炼炉能够提高钢水的温度均匀性。

在钢铁冶炼过程中,钢水的温度均匀性对于保证产品质量非常重要。

LF钢包精炼炉通过金属的对流和搅拌,使钢水中的温度达到均衡状态,使炉内各部位的温度保持一致,从而确保钢水的温度均匀性,避免出现过热或者过冷的情况。

第三,LF钢包精炼炉具有良好的反应控制能力。

在LF钢包精炼炉中,通过精确的控制进气、出气、吹氧量等操作参数,可以实现对炉内化学反应的精确控制,从而使得反应达到最佳状态。

此外,LF钢包精炼炉还可以通过添加合适的合金元素,调整钢水的成分,提高产品的性能和品质。

第四,LF钢包精炼炉具有较低的能源消耗。

相比传统的转炉炼钢和电弧炉炼钢方法,LF钢包精炼炉的能源消耗较低。

由于LF钢包精炼炉能够在较低的温度下进行冶炼,同时有效利用炉内的余热,减少能源浪费,降低生产成本。

第五,LF钢包精炼炉具有较好的环境适应性。

在LF钢包精炼炉中,炼钢时间较短,操作过程相对简单,而且炼钢过程中不产生大量的废气、废渣等污染物,相比传统的炼钢方法对环境的影响较小。

这也符合现代工业对于环保、节能的要求。

综上所述,LF钢包精炼炉在钢铁生产中具有高效的冶炼能力、温度均匀性、反应控制能力、能源消耗和环境适应性等特点。

通过合理的工艺参数的设定和精确的操作控制,可以实现钢水的纯净化、成分调整和温度均匀性的提高,从而保证钢铁产品的质量和性能。

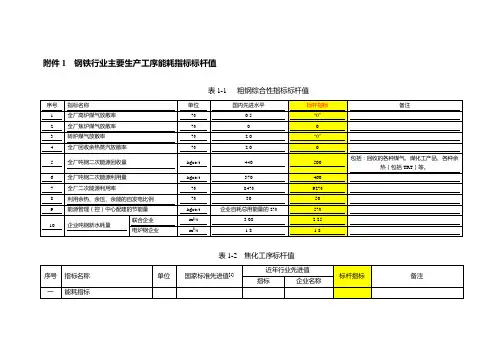

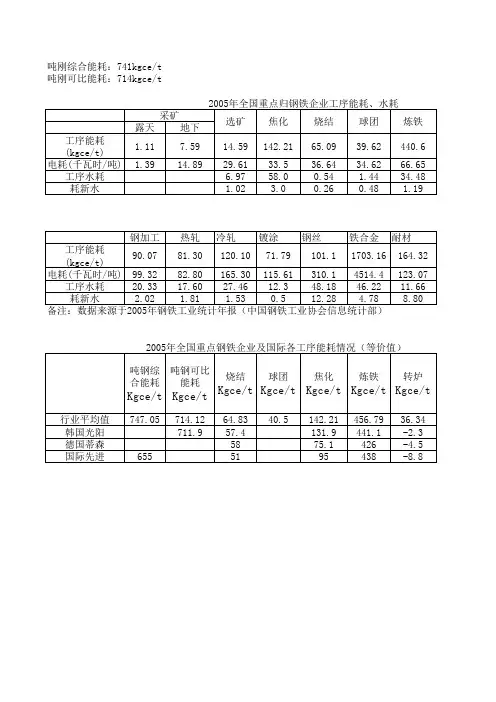

附件1 钢铁行业主要生产工序能耗指标标杆值

表1-1 粗钢综合性指标标杆值

表1-2 焦化工序标杆值

表1-3 烧结工序标杆值

表1-4 球团工序标杆值

表1-5 炼铁工序标杆值

表1-6 转炉炼钢工序标杆值

表1-7 电炉炼钢工序标杆值

表1-8 轧钢工序标杆值

注[1]:国家标准指《焦炭单位产品能源消耗限额》(GB21342-2008)

注[2]:国家标准指《粗钢生产主要工序单位产品能源消耗限额》(GB21256-2007)、《清洁生产标准钢铁行业(烧结)》(HJ/T426-2008)、《清洁生产标准钢铁行业(高炉炼铁)》(HJ/T427-2008)、《清洁生产标准钢铁行业(炼钢)》(HJ/T428-2008)、国标《钢铁企业节能设计规范》(2010年送审稿)。

工信部钢铁能耗标准一、炼焦工序能耗炼焦工序能耗是指从炼焦开始到焦化产品产出过程中所消耗的能源。

工信部规定了炼焦工序的能耗标准,具体如下:1.常规焦炉(机械加煤)工序能耗不得超过620千克标准煤/吨;2.常规焦炉(人工加煤)工序能耗不得超过630千克标准煤/吨;3.热回收焦炉工序能耗不得超过580千克标准煤/吨。

二、烧结工序能耗烧结工序能耗是指从铁矿粉烧结开始到成品矿运输过程中所消耗的能源。

工信部规定了烧结工序的能耗标准,具体如下:1.普通烧结工序能耗不得超过75千克标准煤/吨;2.球团烧结工序能耗不得超过130千克标准煤/吨。

三、高炉炼铁工序能耗高炉炼铁工序能耗是指从铁矿石进入高炉开始到生铁、熟料等产品运输过程中所消耗的能源。

工信部规定了高炉炼铁工序的能耗标准,具体如下:1.普通高炉炼铁工序能耗不得超过400千克标准煤/吨;2.高效高炉炼铁工序能耗不得超过370千克标准煤/吨。

四、转炉炼钢工序能耗转炉炼钢工序能耗是指从铁水进入转炉开始到钢水出炉运输过程中所消耗的能源。

工信部规定了转炉炼钢工序的能耗标准,具体如下:1.普通转炉炼钢工序能耗不得超过180千克标准煤/吨;2.高效转炉炼钢工序能耗不得超过160千克标准煤/吨。

五、电炉炼钢工序能耗电炉炼钢工序能耗是指从废钢进入电炉开始到钢水出炉运输过程中所消耗的能源。

工信部规定了电炉炼钢工序的能耗标准,具体如下:1.电炉炼钢(容量大于等于30吨)工序能耗不得超过550千克标准煤/吨;2.电炉炼钢(容量小于30吨)工序能耗不得超过600千克标准煤/吨。

六、轧钢工序能耗轧钢工序能耗是指从坯料进入轧机开始到成品钢材运输过程中所消耗的能源。

工信部规定了轧钢工序的能耗标准,具体如下:1.热轧(不含薄板)轧钢工序能耗不得超过180千克标准煤/吨;2.冷轧轧钢工序能耗不得超过360千克标准煤/吨。

七、其他工序能耗除上述主要生产环节外,工信部还规定了其他生产环节的能耗标准,具体如下:1.石灰窑工序能耗不得超过90千克标准煤/吨;2.耐火材料及制品生产工序能耗不得超过450千克标准煤/吨;3.铁合金生产(包括硅系、锰系等)工序能耗不得超过580千克标准煤/吨。

LF-20t钢包精炼炉 ;配置及技术规格书一、工艺说明LF精炼炉具有常压下电弧加热,包底吹氩气搅拌,包内造还原渣功能。

在LF 炉精炼过程中,使冶金反应的冶金热力学,冶金动力学得以充分发挥,提高精炼效率,提高钢液的纯净度,降低能耗。

LF炉的加热原理与电弧三期操作的还原相同,都是通过电弧加热对液态钢液进行升温或保温。

LF 炉的加热方式及效果:1、埋弧加热,全程保持还原渣;2、保持还原气氛;3、尽量减少热量损失,提高热效率;4、优化导电系统,提高电效率;LF炉变压器额定容量为3500kVA,一次电压33kV,据此估算,升温速度可达3℃/min,LF炉精炼周期为48min (含工艺准备时间)。

LF炉的炉体是钢包,对钢包的形状有特殊要求,直径与深度(D/H)比值,一般为0.9〜1.1锥度4-8°。

电极升降系统,采用三臂结构。

采用此结构的最大优点是可以减小电极心圆直径。

提高耐火材料寿命。

LF炉加热盖,采用管式水冷炉盖,有利于保持钢包内的还原气,有利于精炼。

为了提高易损件的使用寿命,一是从设计下手,优化结构;二是从材质选择,导电块采用铬青铜锻造,使用寿命保证一年以上。

钢包底吹氩气搅拌,钢包径深比D/H=0.9〜1.1。

由此可知相同钢水量在钢包中的钢液深度比电炉要深两倍左右,仅单靠电弧加热的电磁搅拌是远远不够的,会造成钢包中上部钢液和钢渣过热,而包钢液可能冷凝。

吹氩搅拌始终贯穿于整个精炼全过程。

是炼钢工艺的重要环节,氩气系统压力W1.0Mpa,纯度99.99%。

LF型钢包精炼炉是目前世界上使用最为广泛的炉外精炼设备之一。

它具有投资少,设备简单,精炼品种多,质量好等优点。

LF-20t钢包精炼炉具有加热升温,合金成分微调,氩气搅拌,侧温取样,脱硫、去杂质,喂丝等功能。

用于钢水成分微调,升温等。

二、设备结构特点:LF-20t钢包精炼炉总体结构采用钢包车移动方案。

由机械设备和电气设备两个部分组成。

机械部分是由包盖、加热工位桥架及炉盖提升机构,加料斗,电极升降装置,短网,液压站,氩气系统,冷却水系统,压缩空气系统等组成。

1);高炉炼铁工序能耗计算方法日前,中国钢铁企业网特邀专家顾问王维兴就高炉炼铁工序能耗计算方法作了以下解 析:1. 高炉炼铁工序能耗计算统计范围 原燃料供给:矿槽卸料、称量料斗和计量、料车或皮带上料、仪表显示和控制、照明等 用电;空调用电、冬季取暖用蒸汽等能源用量。

高炉本体:焦炭(包括小块焦) 、煤粉、电力、蒸汽、压缩空气、氧气、氮气、水(新 水、软水等)等。

渣铁处理:炉渣处理用电和水,冲渣水余热要进行回收利用。

鼓风:分电力鼓风或气动鼓风。

鼓风能耗一般占炼铁总能耗的10% 1m?风需要用能耗0.030kgce/ m?.正常冶炼条件下,高炉消耗 1吨燃料,需要2400m?的风量。

热风炉:要求漏风率 <2%漏风损失应<5%总体热效率为0%风温大于1200 C ,寿命 大于 25年。

烧炉用高炉煤气折标煤系数 0.1143kgce/m 3; 转炉煤气折标煤系数 0.2286kgce/m 3;焦炉煤气折标煤系数 0.6kgce/m 3。

热风炉用电力和其它能源工质:蒸汽、压缩空气、水等。

煤粉喷吹:煤粉制备干燥介质,宜优先采用热风炉废气; 用电力、氮气、蒸汽、压缩空气、空调和采暖用能等。

设计喷煤能力要大于 180kg/t.碾泥:用电力和其它能源工质。

除尘和环保:主要是电力(大企业环境保护用电力占炼铁用电的30%左右)、水等。

,铸铁机:电力、水等。

扣除项目:回收利用的高炉煤气,热值按实际回收量计算; TRT 余压发电量(电力0.1229kgce/kwh ) 2. 炼铁工序能耗计算方法炼铁工序能耗=(C+l+E-R )日式中:T-合格生铁产量,铸造铁产量要用折算系数进行计算(见表表】合格甥折合翔主衙拟C-焦炭(干全焦,包括小块焦)用量。

折热量,28435kJ。

标煤量0.9714kgce/t焦炭.I-喷吹煤折热量,20908kJ ;折标煤量0.7143kgce/t原煤。

E-加工能耗(煤气、电、耗能工质等)折标煤量:煤气折标煤系数见热风炉栏目。

钢质锻件锻造生产能源消耗限额及评价方法说实话钢质锻件锻造生产能源消耗限额及评价方法这事,我一开始也是瞎摸索。

我就知道锻造这东西肯定费能源,可到底怎么定限额,怎么去评价,两眼一抹黑。

我试过很多方法。

最初我想着要不就单纯看用了多少煤或者多少电,比如说锻造一批钢质锻件,我把消耗的电度数记录得清清楚楚,觉得这就能代表能源消耗了。

结果后来发现不行啊,因为不同的锻造工艺、不同的设备,光看这个数字根本不科学。

就好像你去旅行,只看走了多少路,却不考虑是徒步、骑自行车还是坐汽车,这怎么行呢。

后来我发现得考虑单位产量的能耗,这就有点门道了。

把锻造出来的合格钢质锻件数量弄清楚,然后看每一件或者每吨锻件消耗了多少能源。

这就像是计算每个苹果的成本,你得知道一共花了多少钱,又有多少个苹果。

但这时候新的问题又来,工艺不同这个数值的波动很大。

我又继续在工艺这个方面下功夫。

我把锻造工艺分个类,比如说自由锻和模锻。

发现自由锻因为灵活性高,但是每次操作的能耗差异比较大,而模锻相对稳定一些。

那么在设定能源消耗限额的时候,就不能把两种工艺一概而论。

这就像把短跑运动员和长跑运动员用同一个速度标准来评判一样不合理。

对于评价方法,我也有过失败的尝试。

我开始觉得只要和以往经验数据对比就行,可后来发现企业要是更新设备、改进工艺,这个参照就不准了。

我就想到要综合参考行业平均值,还要考虑新技术新工艺带来的变化。

可以向同行业中那些做得好的企业学习,看看他们的能源消耗数据。

就好比我们在学习上,看到班上成绩好的同学的学习方法一样。

还有在实际操作中,设备的保养情况也对能源消耗有很大影响。

我有次清楚地记录到一台很久没保养的锻造设备,锻造同样的钢质锻件,能耗比正常设备高不少。

这就提醒我们在考虑能源消耗限额和评价的时候,设备的状态也得列为一个重要因素。

就像汽车要是没保养好,油耗肯定会高。

我还不确定是不是完全把所有关于钢质锻件锻造生产能源消耗限额及评价方法的要点都考虑到了,但总的来说,一定得综合考虑产量、工艺、设备还有行业的整体情况,并且要不断根据实际情况去调整这个限额和评价方法。

轧钢加热炉能效限定值及能效等级全文共四篇示例,供读者参考第一篇示例:轧钢加热炉是钢铁生产中非常关键的设备,其能效限定值和能效等级直接影响着生产效率和环境保护。

为了提高轧钢加热炉的能效,我国制定了一系列相关政策和标准,并对轧钢加热炉进行了能效评价和分级。

本文将介绍轧钢加热炉能效限定值及能效等级的相关内容。

一、轧钢加热炉能效限定值轧钢加热炉的能耗主要包括燃料消耗和电力消耗两部分。

为了控制轧钢加热炉的能耗,我国规定了轧钢加热炉的能效限定值,要求轧钢加热炉的能效限定值达到一定水平。

根据我国《工业锅炉能效限定值》标准,轧钢加热炉的能效限定值应当符合以下要求:1. 燃气轧钢加热炉单方向燃料热效率应不低于85%;2. 电加热轧钢加热炉的电热效率应不低于80%。

以上限定值是我国对轧钢加热炉的能效提出的基本要求,生产企业必须确保轧钢加热炉的能效达到标准要求,以减少能源浪费和降低生产成本。

为了进一步推动轧钢加热炉的节能减排工作,我国还对轧钢加热炉进行了能效等级的评定。

根据《轧钢加热炉节能评价方法》标准,轧钢加热炉的能效等级主要分为A、B、C、D四个等级,其中A级为最高等级,D级为最低等级。

轧钢加热炉的能效等级评定是通过对轧钢加热炉的能源利用情况、设备性能、操作管理等方面进行全面评估,根据评估结果确定轧钢加热炉的能效等级。

企业可根据轧钢加热炉的能效等级,采取相应的措施进行节能改造和技术升级,进一步提高轧钢加热炉的能效水平。

为了提高轧钢加热炉的能效,企业可以采取以下措施:1. 优化设备结构:根据轧钢加热炉的实际情况,调整燃烧设备和燃料供应系统,提高能源利用效率;2. 加强设备维护:定期对轧钢加热炉进行检查和维护,保证设备正常运行,减少能源浪费;3. 提高操作管理水平:加强轧钢加热炉的操作人员培训,提高操作技能,减少能源损失;4. 推广先进技术:引进先进的轧钢加热炉技术和设备,实现能效和生产效率的双重提升。

通过以上措施的实施,可以有效提高轧钢加热炉的能效,降低生产成本,同时减少环境污染,实现可持续发展。

国内外高炉炼铁系统的能耗分析炼铁系统的能耗占钢铁联合企业总能耗70%,吨铁产生1.5 tco2, 3.08kgso2, 50mg粉尘, 95%的二恶英, 约350kg/t的炉渣。

1、根据中国钢铁工业协会2007年发布的全国重点钢铁企业有关能耗数据来进行分析,有关人士总结了重点钢铁企业高炉每生产一吨铁的能耗状况:焦化工序的工序能耗为123.11kgce/t,高炉炼铁入炉焦比为392kg/t。

由此得出,冶炼一吨铁水,焦化工序的能源消耗为123.11kgce/t × 0.392t/t = 48.26kgce/t。

烧结工序的工序能耗为55.21kgce/t,高炉炼铁的炉料结构为烧结矿78.28%、球团矿13.91%、块矿7.81%。

冶炼一吨铁水需要消耗1.672吨含铁原料,则需要的烧结量为1.672t × 78.28% = 1.3088t。

由此得出冶炼一吨铁水,烧结工序的能耗为55.21kgce × 1.3088t =2.25 kgce/t。

球团工序的工序能耗为33.08kgce/t,冶炼一吨铁水需要球团量为1.672t × 13.91% = 0.2325t。

由此得出冶炼一吨铁水,球团工序所消耗的能源为33.08kgce/t ×0.2325t =7.69kgce/t。

炼铁工序能耗为428.16kgce/t,生产一吨铁水,炼铁系统总能耗为48.26kgce/t (焦化)+ 72.25kgce/t(烧结)+ 7.69kgce/t(球团)+ 426.84kgce/t(炼铁) = 555.04kgce/t。

2、按照上述计算方法,我们计算了2007年一季度宝山钢铁股份公司4号高炉(4747m³)生产一吨铁的能耗:21.81kgce/t(焦化)+ 62.31kgce/t(烧结)+4.60kgce/t(球团)+ 381.22kgce/t(炼铁) = 469.94kgce/t。

LF炉(LADLEFURNACE)即钢包精炼炉LF炉 - LF炉的定义LF炉(LADLE FURNACE)即钢包精炼炉,是钢铁生产中主要的炉外精炼设备。

LF炉一般指钢铁行业中的精炼炉。

实际就是电弧炉的一种特殊形式。

LF炉 - LF炉的主要任务①脱硫②温度调节③精确的成分微调④改善钢水纯净度⑤造渣LF炉 - LF炉生产中控制计算机系统解决的问题①实时接收生产计划,按照计划动态组织生产。

②按照炉次对LF炉生产进行实时的数据跟踪。

③通过冶金模型的计算,实现作业过程的优化,同时并向操作人员提供操作指导。

④向下工序提供LF炉作业数据。

⑤向工艺人员提供生产数据的历史追溯.LF炉 - LF炉功能LF(Ladle Furnace)炉是70年代初期在日本发展起来的精炼设备。

由于它设备简单,投资费用低,操作灵活和精炼效果好而成为冶金行业的后起之秀,在日本得到了广泛的应用与发展。

LF炉精炼主要靠桶内的白渣,在低氧的气氛中(氧含量为5%),向桶内吹氩气进行搅拌并由石墨电极对经过初炼炉的钢水加热而精炼。

由于氩气搅拌加速了渣一钢之间的化学反应,用电弧加热进行温度补偿,可以保证较长时间的精炼时间,从而可使钢中的氧、硫含量降低,夹杂物按ASTM评级为O~O.1级。

LF炉可以与电炉配合,以取代电炉的还原期,还可以与氧气转炉配合,生产优质合金钢。

此外,LF炉还是连铸车间,特别是合金钢连铸生产线上不可缺少的控制成分、温度及保存钢水的设备。

因此LF炉的出现形成了LD—LF—RH—CC(连铸)新的生产优质钢的联合生产线。

在这种联合生产线上钢的还原精炼主要是靠LF炉来完成的。

LF炉所处理得钢种几乎涉及从特钢到普钢的所有钢种,生产中可视质量控制的需要,采用不同的工艺操作制度。

在各种二次精炼设备中,LF炉的综合性价比高。

LF炉 - LF精炼的特点LF炉本身一般不具有真空设备。

在精炼时,即在不抽真空的大气压下进行精炼时,靠钢桶上的水冷法兰盘、水冷炉盖及密封橡皮圈的作用可以起到隔离空气的密封作用。

2017年6月POWER SUPPLY TECHNOLOGIES AND APPLICATIONS Jun.2017新型单臂钢包精炼炉的优越性葛勇(西安泽邦实业有限责任公司,陕西西安710032)摘要:单臂钢包精炼炉是一种新型钢包精炼炉,它所有的三根电极共用一个电极臂。

新型单臂钢 包精炼炉在占用空间、电极分布圆直径、维修及电极操作方面均具有优越性。

最后給出了现场运行 效果。

关键词:单臂钢包精炼炉;电极分布圆直径;钢包车中图分类号:TM924.4 文献标识码:A文章编号0219-2713(2017)06-038-005在过去,特殊钢主要是在电弧炉内精炼的,可 是,由于在电弧炉内炼钢时渣与钢水的接触面积 小、反应速度慢、还原期长,导致炉墙浸蚀并吸收大 量气体,尤其是在电弧炉出钢过程中,钢水进一步 吸收气体,引起二次氧化,严重地恶化了钢水的纯 净度,所以在连铸前对钢水进行一次炉外精炼,提 高特殊钢的纯净度,是非常必要的。

因此,可以说,钢液炉外精炼的目的就是把电弧炉作为高效率的 熔化工具,这样可以大大地缩短钢水占用电弧炉的 时间,使钢的产量提高50?左右;钢水从电弧炉中 移至炉外另一装置后又继续完成一些精炼任务,例如:脱碳、脱氧、脱气、排除夹杂、脱硫、合金化、化学 成分调整、温度控制、均匀化等,这样就能明显地改 善钢材质量。

因此,炉外精炼方法是一种既经济、有 效地增产节約措施,也是一种提高产品质量的最佳 手段。

在今天,高级合金钢和特殊钢的脱碳和除气都收稿日期:2017-06-12广泛地采用钢包精炼炉设备。

钢包炉的作用有:(1) 承担了钢水的精炼和过热任务,缩短了电 弧炉的冶炼周期;(2) 在电弧炉和连铸机之间起缓冲作用,使自 动生产线得以连续工作;(3) 保证送至连铸机的钢水有准确的化学成分 和合适的浇铸温度。

1钢包精炼炉工作原理及工艺路线1.1钢包精炼炉的工作原理钢包精炼炉的工作原理图如图1所示。

由图1可看出:该装置包括碱性炉衬的钢包炉体、为了屏蔽熔池和渣而设有加热包盖。

J 01JB/T50151-1999炼钢电弧炉炉座能耗分等(内部使用)1999-12-30 发布2000-06-01 实施国家机械工业局发布JB/T50151-1999前言本标准是对Z B J01 001—87《炼钢电弧炉炉座能耗分等》的修订。

修订时对原标准作了编辑性修改,主要技术内容没有变化。

本标准自实施之日起代替ZB J01 001—87。

本标准由机械科学研究院提出并归口。

本标准起草单位:大连起重机器厂、大连重型机器厂、沈阳重型机器厂、沈阳矿山机器厂、机械工业部节能中心。

本标准主要起草人:楼焕年、张之欣、孙克礼、王明、王选忠。

本标准于1987年首次发布。

I1国家机械工业局 1999-12-30 批准中华人民共和国机械行业标准炼钢电弧炉炉座能耗分等(内部使用)JB/T 50151-1999代替 ZB J01 001—872000-06-01 实施JB/T 50151-19992式中:D ——统计期内某炉座平均单耗,kW ·h / t 钢水; ΣW ——统计期内该炉座总能耗量(包括废钢水能耗),kW ·h ;ΣG ——统计期内该炉座合格钢水总产量(废钢水除外),t。

注:废钢水系指由于冶炼原因造成的不合格钢水。

4 电弧炉炉座能耗计算范围4. 1 冶炼综合耗电:包括熔炼用电、洗炉用电、烘烤炉用电、冶炼吹氧耗电(消耗1 m 3氧气按1 k W ·h 电计算)。

4. 2 金属料炉外预热能耗也折算成电(按电热当量进行折算)。

利用余热不算能耗。

4. 3 为了统一口径,不包括炉外精炼、炉外处理等用电。

4. 4 冶炼耗电以电炉变压器一次(高压)侧三相有功电度表计量数为准,并应有完整记录。

5 精炼电弧炉合格钢水产量计算精炼电弧炉某一炉合格钢水的产量,可按经验公式[式(2)]计算:G =G 0 S (2)式中:G ——合格钢水产量,t ; G 0——该炉总装炉量,t ;S ——该炉钢铁料收得率,可沿用工厂已有S 值,也可参照表3选取。