控制图24.pdf

- 格式:pdf

- 大小:159.97 KB

- 文档页数:3

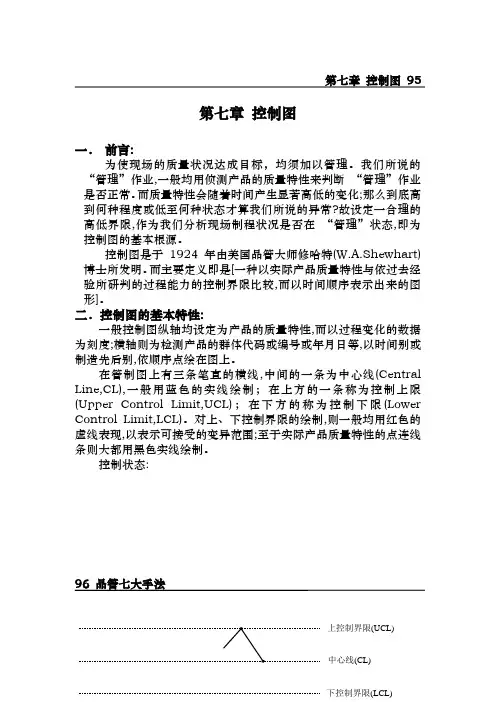

第七章控制图95第七章控制图一.前言:为使现场的质量状况达成目标,均须加以管理。

我们所说的“管理”作业,一般均用侦测产品的质量特性来判断“管理”作业是否正常。

而质量特性会随着时间产生显著高低的变化;那么到底高到何种程度或低至何种状态才算我们所说的异常?故设定一合理的高低界限,作为我们分析现场制程状况是否在“管理”状态,即为控制图的基本根源。

控制图是于1924年由美国品管大师修哈特(W.A.Shewhart)博士所发明。

而主要定义即是[一种以实际产品质量特性与依过去经验所研判的过程能力的控制界限比较,而以时间顺序表示出来的图形]。

二.控制图的基本特性:一般控制图纵轴均设定为产品的质量特性,而以过程变化的数据为刻度;横轴则为检测产品的群体代码或编号或年月日等,以时间别或制造先后别,依顺序点绘在图上。

在管制图上有三条笔直的横线,中间的一条为中心线(Central Line,CL),一般用蓝色的实线绘制;在上方的一条称为控制上限(Upper Control Limit,UCL);在下方的称为控制下限(Lower Control Limit,LCL)。

对上、下控制界限的绘制,则一般均用红色的虚线表现,以表示可接受的变异范围;至于实际产品质量特性的点连线条则大都用黑色实线绘制。

控制状态:96 品管七大手法上控制界限(UCL)中心线(CL)下控制界限(LCL)三.控制图的原理:1.质量变异的形成原因:一般在制造的过程中,无论是多么精密的设备、环境,它的质量特性一定都会有变动,绝对无法做出完全一样的产品;而引起变动的原因可分为两种:一种为偶然(机遇)原因;一种为异常(非机遇)原因。

(1)偶然(机遇)原因(Chance causes):不可避免的原因、非人为的原因、共同性原因、一般性原因,是属于控制状态的变异。

(2)异常(非机遇)原因(Assignable causes):可避免的原因、人为的原因、特殊性原因、局部性原因等,不可让其存在,必须追查原因,采取必要的行动,使过程恢复正常控制状态,否则会造成很大的损失。

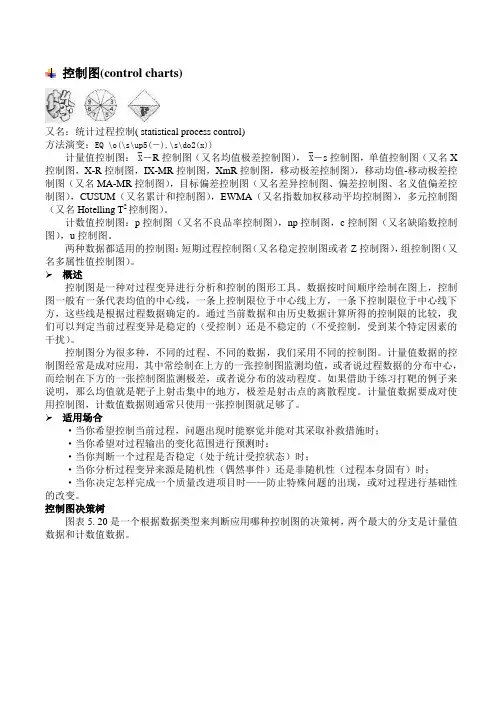

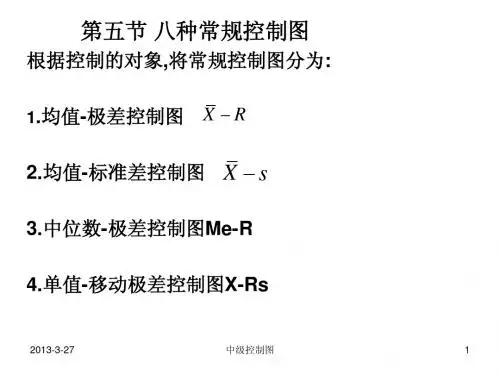

控制图(control charts)又名:统计过程控制( statistical process control)方法演变:EQ \o(\s\up5(-),\s\do2(x))计量值控制图:⎺X-R控制图(又名均值极差控制图),⎺X-s控制图,单值控制图(又名X 控制图,X-R控制图,IX-MR控制图,XmR控制图,移动极差控制图),移动均值-移动极差控制图(又名MA-MR控制图),目标偏差控制图(又名差异控制图、偏差控制图、名义值偏差控制图),CUSUM(又名累计和控制图),EWMA(又名指数加权移动平均控制图),多元控制图(又名Hotelling T2控制图)。

计数值控制图:p控制图(又名不良品率控制图),np控制图,c控制图(又名缺陷数控制图),u控制图。

两种数据都适用的控制图:短期过程控制图(又名稳定控制图或者Z控制图),组控制图(又名多属性值控制图)。

概述控制图是一种对过程变异进行分析和控制的图形工具。

数据按时间顺序绘制在图上,控制图一般有一条代表均值的中心线,一条上控制限位于中心线上方,一条下控制限位于中心线下方,这些线是根据过程数据确定的。

通过当前数据和由历史数据计算所得的控制限的比较,我们可以判定当前过程变异是稳定的(受控制)还是不稳定的(不受控制,受到某个特定因素的干扰)。

控制图分为很多种,不同的过程、不同的数据,我们采用不同的控制图。

计量值数据的控制图经常是成对应用,其中常绘制在上方的一张控制图监测均值,或者说过程数据的分布中心,而绘制在下方的一张控制图监测极差,或者说分布的波动程度。

如果借助于练习打靶的例子来说明,那么均值就是靶子上射击集中的地方,极差是射击点的离散程度。

计量值数据要成对使用控制图,计数值数据则通常只使用一张控制图就足够了。

适用场合·当你希望控制当前过程,问题出现时能察觉并能对其采取补救措施时;·当你希望对过程输出的变化范围进行预测时:·当你判断一个过程是否稳定(处于统计受控状态)时;·当你分析过程变异来源是随机性(偶然事件)还是非随机性(过程本身固有)时;·当你决定怎样完成一个质量改进项目时——防止特殊问题的出现,或对过程进行基础性的改变。

控制图

探究工作过程的变差

什么是控制图

控制图是通过分析某一工作过程的变差及其来源,判断此过程是否处于稳定状态,从而控制并改进某一时期工作表现的一种图形工具。

控制图的作用

➢集中探询工作过程变差和变差来源;

➢持续控制工作过程的质量;

➢为过程质量改进提供依据。

怎么做

1.选择工作过程

控制图以前只应用于生产项目,用来控制产品的质量;在也用于研发项目、投资项目和服务项目等。

2.确定样本调查范围、规模、频率和方法

A 选择样本时要综合考虑信息收集规模、时间和成本,一般需要收集25组左右数据。

具体可参考下面的树形图;

B 尽可能获得同质本样,如同一批产品、同类工人等;

C 样本调查的频率由能从数据中辨别出数据分布模式来确定。

可以是每班次、每天、每月或每年调查一次;

D 样本必须随机抽取,抽样过程应按照工作的真实程序进行。

3.收集数据

提示:

按照工作过程真实进展收集样本数据,以出现的任何异常情况都要如实记录。

可使用检查表作为收集数据的工具。

4.选择控制图类型

参照下面的树状图选择需要的控制图:

见下页

控制图—图1

5.计算“中心线”和控制极限

A 如果是计量值,使用计量值表的“中心线”和“控制极限”公式;

B 如果是计数值,使用计数值表的“中心线”和“控制极限”公式;

C 如果是计量值控制图的下限(LCL)是负数,直接将它写为0;

D 计数值表中的常数请查询常数表。

计量值表图详见书第149页。

(表一、表二)

6.绘制控制图

A 画出工作过程平均数,用实线“-”表示。

B 画出控制上限和控制下限,用虚线“------”表示。

C 对于计量值控制图,只画一个图,如控制图—图2的P图。

D 对于计数值控制衅,要画两个图――在上图中标出每个分组的均值或个体单位;在下图中标出每一分组的极差或标准差,如控制图-图3,4。

控制图3,4本档不能完成,请参照书第155页

7.解释控制图

A如果所有的数据点都处于控制极限范围之内,而且随机分散在均值线的周围,那么工作过程处于控制状态,没有受到特殊原因的影响。

数据点在控制极限内的波动是由工作过程本身造成的,属于正常范畴;

B如果数据点在控制极限外或在控制极限内出现连续的模式,如有3-5个连续点接近控制上下限;5-6个连续点形成连续上升的趋势;10个以上连续点在中心线附近上下波动等,表明工作过程受到特殊原因的影响,如人为的差错、意外事件等。

制作控制图的目的就是要调查清楚这些特殊原因,使工作过程重新处于控制状态;

C计量值控制图只有一个图,表明样本间的差异;计数值控制图有两个图,上图表示分组之间的差异,下图表示分组内部的差异。

提示:

“工作处于控制状态”只表明工作过程进展平稳,并不代表产品或服务满足了客户需求。

控制极限不同于目标规范,目标客户需求有关,而控制极限是由工作过程的内在变差决定的。

8.调查失控的原因

例:调查某日某麦当劳连锁店销售量突然下降(处于控制极限外)的原因:

√不同的人在经营时是否经营业绩具有很大差异?

工作过程是否受温度、温度、阳光等外环境影响?

外环境是否出现过重大的变化?

√是否有未经培训人员参与了工作过程?

√工作过程在输入原料或信息时是否发生过变化?

√工作人员疲劳及其情绪波动是否会影响工作过程?

工作方法和程序是否发生过变化?

项目小组应该将“√”的回答当作造成工作过程失控的潜在原因进行调查。