鼓式制动器计算

- 格式:doc

- 大小:274.00 KB

- 文档页数:17

第四节 制动器的设计与计算一、鼓式制动器的设计计算1.压力沿衬片长度方向的分布规律除摩擦衬片因有弹性容易变形外,制动鼓、蹄片和支承也有变形,所以计算法向压力在摩擦衬片上的分布规律比较困难。

通常只考虑衬片径向变形的影响,其它零件变形的影响较小而忽略不计。

制动蹄有一个自由度和两个自由度之分。

首先计算有两个自由度的紧蹄摩擦衬片的径向变形规律。

如图8-8a 所示,将坐标原点取在制动鼓中心O 点。

1y 坐标轴线通过蹄片的瞬时转动中心1A 点。

制动时,由于摩擦衬片变形,蹄片一面绕瞬时转动中心转动,同时还顺着摩擦力作用的方向沿支承面移动。

结果蹄片中心位于1O 点,因而未变形的摩擦衬片的表面轮廓(11E E 线),就沿1OO 方向移动进入制动鼓内。

显然,表面上所有点在这个方向上的变形是一样的。

位于半径1OB 上的任意点1B 的变形就是11B B '线段,所以同样一些点的径向变形1δ为 111C B =δ≈111cos ψB B '考虑到︒-+=90)(111αϕψ和max 1111δ=='OO B B ,所以对于紧蹄的径向变形1δ和压图8—8 计算摩擦衬片径向变形简图a)有两个自由度的紧蹄 b)有一个自由度的紧蹄力1p 为:⎭⎬⎫+=+=)sin()sin(11max 1111max 11ϕαϕαδδp p (8-1)式中,1α为任意半径1OB 和1y 轴之间的夹角;1ψ为半径1OB 和最大压力线1OO 之间的夹角;1ϕ为1x 轴和最大压力线1OO 之间的夹角。

其次计算有一个自由度的紧蹄摩擦衬片的径向变形规律。

如图8-8b 所示,此时蹄片在张开力和摩擦力作用下,绕支承销1A 转动γd 角。

摩擦衬片表面任意点1B 沿蹄片转动的切线方向的变形就是线段11B B ',其径向变形分量是这个线段在半径1OB 延长线上的投影,即为11C B 线段。

由于γd 很小,可认为︒='∠90111B B A ,故所求摩擦衬片的变形应为 γγγδd B A B B C B 111111111sin sin ='==考虑到1OA ≈R OB =1,那么分析等腰三角形11OB A ,则有γαsin sin 11RB A =,所以表面的径向变形和压力为⎭⎬⎫==αγαδsin sin max 11p p d R (8-2)综上所述可知,新蹄片压力沿摩擦衬片长度的分布符合正弦曲线规律,可用式(8-1)和式(8-2)计算。

制动器的设计与计算(图⽚⾼清)第四节制动器的设计与计算⼀、⿎式制动器的设计计算1.压⼒沿衬⽚长度⽅向的分布规律除摩擦衬⽚因有弹性容易变形外,制动⿎、蹄⽚和⽀承也有变形,所以计算法向压⼒在摩擦衬⽚上的分布规律⽐较困难。

通常只考虑衬⽚径向变形的影响,其它零件变形的影响较⼩⽽忽略不计。

制动蹄有⼀个⾃由度和两个⾃由度之分。

⾸先计算有两个⾃由度的紧蹄摩擦衬⽚的径向变形规律。

如图8—8a所⽰,将坐标原点取在制动⿎中⼼O点。

y I坐标轴线通过蹄⽚的瞬时转动中⼼A1点。

制动时,由于摩擦衬⽚变形,蹄⽚⼀⾯绕瞬时转动中⼼转动,同时还顺着摩擦⼒作⽤的⽅向沿⽀承⾯移动。

结果蹄⽚中⼼位于O1点,因⽽未变形的摩擦衬⽚的表⾯轮廓(E1E1线),就沿OO1⽅向移动进⼊制动⿎内。

显然,表⾯上所有点在这个⽅向上的变形是⼀样的。

位于半径OB l上的任意点B1的变形就是B1B’1线段,所以同样⼀些点的径向变形δ1为δ1=B1C1≈B1B’1cosψ1考虑到ψ1≈(φ1+α1—90o)和B1B’1=001=δ1max所以对于紧蹄的径向变形δ1和压⼒p1为:式中,α1为任意半径OB l和y1轴之间的夹⾓;Ψl为半径OBi和最⼤压⼒线001之间的夹⾓;φ1为х1轴和最⼤压⼒线001之间的夹⾓。

其次计算有⼀个⾃由度的紧蹄摩擦衬⽚的径向变形规律。

如图8—8b 所⽰,此时蹄⽚在张开⼒和摩擦⼒作⽤下,绕⽀承销A 1转动d γ⾓。

摩擦衬⽚表⾯任意点B l 沿蹄⽚转动的切线⽅向的变形就是线段B 1B ’1,其径向变形分量是这个线段在半径OB 1延长线上的投影,即为B 1C 1线段。

由于d γ很⼩,可认为∠A 1B 1B ’1=90o,故所求摩擦衬⽚的变形应为δ1=B 1C 1=B 1B’1sin γ1=A 1B 1sin γ1d γ考虑到OA l ~OB 1=R.那么分析等腰三⾓形A l OB 1,则有A 1⽉l /sin α=R /sin7,所以表⾯的径向变形和压⼒为γαδd R sin 1=αsin max 1p p = (8—2)综上所述可知,新蹄⽚压⼒沿摩擦衬⽚长度的分布符合正弦曲线规律,可⽤式(8—1)和式(8—2)计算。

鼓式制动器制动力矩的计算1、制动器效能因数计算根据制动器结构参数可知:A 、B 、C 、r 、φ、(结构参数意义见附图二)其中θ为最大压力线和水平线的夹角。

由以下公式计算μ=0.35时(μ为摩擦片与制动鼓间摩擦系数),制动器领蹄和从蹄的制动效能因数。

θ=)tan(B C ar μγtan ar = )tan sin sin tan(θφφφφθ+-=ar e θθγλ-+=e θθγλ+-=e 'φφφρsin 2sin 4+= r B A +=ξ rC B k 22+= 领蹄制动效能因数:1sin cos cos 1-=∂γθρλξϕe k K 从蹄制动效能因数:1sin cos 'cos 2+=∂γθρλξϕe k K制动器的总效能因数,可由领、从蹄的效能因数按如下公式计算:21124ϕϕφϕ∂∂∂∂+⋅=K K K K K2、制动器制动力矩计算单个制动器的制动力矩M 为:R P K M ⋅⋅=其中:K 为制动器效能因数P 为制动器输入力,加于两制动蹄的张开力的平均值;R 制动鼓的作用半径,即制动器的工作半径r制动器输入力η⋅⋅=i F P /2其中:F 为气室推杆推力,由配置的气室确定i 为凸轮传动比,e L i /=(L 为调整臂臂长,e 为凸轮力臂,即凸轮基圆半径)η为传动效率,一般区0.63例:某Φ400X180制动器,A=150 B=150 C=30 r=0.2 Φ=115° μ=0.35 η=0.63 通过上公式计算得1ϕ∂K =1.530 2ϕ∂K =0.543 21124ϕϕφϕ∂∂∂∂+⋅K K K K K ==1.603取F=9900N(0.6MPa 气压下气室输出力) L=125 e=12R P K M ⋅⋅==R L F K ⋅⋅⋅⋅η/2e=1.603*9900*125*0.63*0.2/(2*12)=10414N.m。

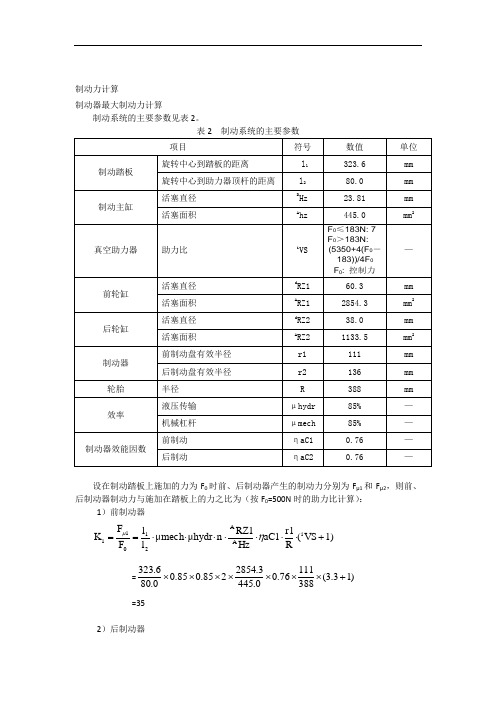

制动力计算制动器最大制动力计算制动系统的主要参数见表2。

表2 制动系统的主要参数设在制动踏板上施加的力为F 0时前、后制动器产生的制动力分别为F μ1和F μ2,则前、后制动器制动力与施加在踏板上的力之比为(按F 0=500N 时的助力比计算): 1)前制动器1)VS (R r1aC1HzRZ1n μhydr μmech l l F F K i A A21011+⋅⋅⋅⋅⋅⋅⋅==ημ=)13.3(38811176.00.4453.2854285.085.00.806.323+⨯⨯⨯⨯⨯⨯⨯ =352)后制动器1)VS (R r2aC2HzRZ2n μhydr μmech l l F F K i A A21022+⋅⋅⋅⋅⋅⋅⋅==ημ=)13.3(38813676.00.4455.1133285.085.00.806.323+⨯⨯⨯⨯⨯⨯⨯ =17由于国家法规规定F 0≤500N ,所以前、后制动器的最大制动力F μ1max 和F μ2max 分别为 F μ1max =500N ·K 1=500N ×35=17500N (1) F μ2max =500N ·K 2=500N ×17=8500N (2)表3 整车参数由汽车理论知识可知,汽车在附着系数为ϕ的道路制动时,当前、后车轮即将抱死时有最大的制动力,这时前、后车轮的制动力等于前、后轴的附着力。

前、后轴的附着力F ϕ1和F ϕ2分别为F ϕ1=F z1ϕ=()ϕϕg h b LG+ (3) F ϕ2=F z2ϕ=()ϕϕg h a LG- (4) 式(3)和式(4)中,F z1—前轴地面法向反力; F z2—后轴地面法向反力;G —汽车重量;a —质心与前轴距离;b —质心与后轴距离; ϕ—路面附着系数; h g —质心高度。

式(3)为一元二次函数,在0<ϕ<1时,F ϕ1随ϕ的增大而增大。

因道路(沥青或混凝土)的峰值附着系数一般为0.8~0.9,取ϕ=0.9,作为F ϕ1的最大值。

第一章制动参数选择及计算第一节汽车参数(符号以汽车设计为准)制动器设计中需要的重要参量:汽车轴距:L=1370mm车轮滚动半径:r r =295 mm汽车满载质量:m a=4100Kg汽车空载质量:m o=2600Kg满载时轴荷的分配:前轴负荷39%,后轴负荷61% 空载时轴荷的分配:前轴负荷47%,后轴负荷53% 满载时质心高度:hg =745mm空载时质心高度:hg'=850mm质心距前轴的距离:L1 =835mm L1'=726mm 质心距后轴的距离:L2 =535mm L2'=644mm 对汽车制动性有影响的重要参数还有:制动力及其分配系数、同步附着系数、制动强度、附着系数利用率、最大制动力矩与制动因数等。

第二节制动器的设计与计算一制动力与制动力矩分配系数0 水平路面满载行驶时,前、后轴的负荷计算对于后轴驱动的移动机械和车辆,在水平路面满载行驶时前后轴的最大负荷按下式计算(g=9.8N/kg)前轴的负荷F1=Ga(L2-ϕhg)/(L-ϕhg)=3830.8N后轴的负荷F2=GaL1/(L-ϕhg)=36349.2Nϕ--- 附着系数,沥青.混凝土路面,取0.6轴荷转移系数:前轴:m,1= F Z1/G1=0.24后轴:m,2= F Z1/G2=1.481、(汽车理论108页)水平路面满载行驶制动时,地面对前后车轮的法向反作用力(满载)F Z1= GL (L2+ϕgh)=4100×9.8÷1.370×(0.535+0.6×0.745)=28800.55NF Z2=GL (L1-ϕgh)=4100×9.8÷1.370×(0.835-0.6×0.745)=11379.45N 式中: G-- 汽车所受重力;L-- 汽车轴距;1L--汽车质心离前轴距离;L2--汽车质心离后轴距离;gh--汽车质心高度;g --重力加速度;(取9.80N/kg)2 (汽车理论8,22)汽车制动时,如果不记车轮的滚动阻力矩和汽车的回转质量的惯性力矩,则任何角速度ω﹥0的车轮,其力矩平衡方程为Mμ-F b⨯R e=0 (4-2)式中:Mμ--制动器对车轮作用的制动力矩,即制动器的摩擦力矩,其方向与车轮旋转方向相反,N﹒m;F b--地面作用于车轮上的制动力,即地面与轮胎之间的摩擦力,又称地面制动力,其方向与汽车行驶方向相反,N;R e--车轮有效半径,m令 F B=Mμ/R e并称之为制动器的制动力,它是在轮胎周缘克服制动器的摩擦力矩所需的力,因此又称为制动周缘力。

一种行车和驻车变结构形式的鼓式制动器设计及计算崔祥波;李彬【摘要】领从蹄鼓式制动器的特点是:效能因数稳定性高,但效能因数低;双向自增力鼓式制动器的特点是:效能因数稳定性低,但效能因数高.如果能设计一种制动器,它在行车制动时是领从蹄式,利用其效能因数稳定性高的优点,在驻车制动时变为双向自增力式,利用其效能因数高的优点,它将是一种很有应用价值的制动器.本文通过一个实例给出这种制动器的制动力矩计算过程,并指明其设计要点.【期刊名称】《汽车实用技术》【年(卷),期】2017(000)012【总页数】5页(P9-12,27)【关键词】领从蹄制动器;自增力制动器;变结构制动器;行车制动;驻车制动【作者】崔祥波;李彬【作者单位】奇瑞汽车股份有限公司底盘技术研究院,安徽芜湖 241006;奇瑞汽车股份有限公司底盘技术研究院,安徽芜湖 241006【正文语种】中文【中图分类】U463.51+1领从蹄鼓式制动器,效能因数稳定性高,易于布置驻车杠杆机构,因此常用于紧凑型乘用车的后轮制动器,同时兼做行车和驻车制动器。

自增力鼓式制动器的效能因数稳定性是所有鼓式制动器中最低的,已经很少用作乘用车的行车制动器,但因为它的效能因数是所有鼓式制动器中最高的,所以还常用作单一功能的驻车制动器,比如盘中鼓式后制动器总成中的驻车制动器和中央制动器一般都是自增力式。

领从蹄式制动器兼做驻车制动器时(尤其是7座以上的车),常常有驻车制动效能不足问题(因行车制动时后轮只承担 35%左右的制动力,所以行车制动效能一般都足够),解决这个问题有4种办法:(1)提高驻车杠杆机构的机械效率,(2)增大制动器外径,(3)提高摩擦片的摩擦系数,(4)驻车时变为另一种高效能因数的制动器(比如自增力式)。

第一种办法因结构及材料性能的限制,一般无法优化;第二个办法往往因布置空间和成本的限制而不可行;第三种办法会影响行车制动器的效果(因为驻车和行车用的是同一副摩擦片),因此往往也不可行;如果第四种办法能够实现,就能达成如下理想效果:(1)成本增加很少,(2)布置空间不变,(3)摩擦系数不变所以不会影响行车制动,(4)行车制动时是领从蹄式,效能因数稳定,驻车制动时是自增力式,效能因数高,同时满足行车和驻车制动性能要求。

由此可见,采用这种主缸的双回路液压制动系,当制动系统中任一回路失效时,串联双腔制动主缸的另一腔仍能工作,只是所需踏板行程加大,导致汽车制动距离增长,制动力减小。

大大提高了工作的可靠性。

制动系统设计计算制动系统主要参数数值相关主要技术参数整车质量:空载:1550kg满载:2000kg质心位置:a=1.35m b=1.25m质心高度:空载:hg=0.95m满载:hg=0.85m轴距:L=2.6m轮距: L=1.8m最高车速:160km/h车轮工作半径:370mm轮胎:195/60R14 85H同步附着系数:=0.6同步附着系数的分析(1)当<时:制动时总是前轮先抱死,这是一种稳定工况,但丧失了转向能力;(2)当>时:制动时总是后轮先抱死,这时容易发生后轴侧滑而使汽车失去方向稳定性;(3)当=时:制动时汽车前、后轮同时抱死,是一种稳定工况,但也丧失了转向能力。

分析表明,汽车在同步附着系数为的路面上制动(前、后车轮同时抱死)时,其制动减速度为,即,为制动强度。

而在其他附着系数的路面上制动时,达到前轮或后轮即将抱死的制动强度<这表明只有在=的路面上,地面的附着条件才可以得到充分利用。

根据相关资料查出轿车0.6,故取=0.6制动器有关计算确定前后轴制动力矩分配系数β根据公式:(3-1)得:制动器制动力矩的确定由轮胎与路面附着系数所决定的前后轴最大附着力矩:(3-2)式中:Φ——该车所能遇到的最大附着系数;q——制动强度;——车轮有效半径;——后轴最大制动力矩;G——汽车满载质量;L——汽车轴距;其中q===0.66 (3-3)故后轴==1.57Nmm后轮的制动力矩为=0.785Nmm前轴= T==0.67/(1-0.67) 1.57=3.2Nmm前轮的制动力矩为3.2/2=1.6Nmm后轮制动器的结构参数与摩擦系数的选取1、制动鼓直径D轮胎规格为195/60R14 85H轮辋为14in轮辋直径/in 12 13 14 15 16制动鼓内径/mm 轿车180 200 240 260 ---- 货车220 240 260 300 320查表得制动鼓内径D=240mmD=14根据轿车D/在0.64~0.74之间选取取D/=0.7D=249mm,2、制动蹄摩擦衬片的包角β和宽度b制动蹄摩擦衬片的包角β在β=~范围内选取。

液压鼓式制动器设计计算

首先,计算液压鼓制动器所需的制动力矩。

制动力矩是制动器能产生

的力矩,它与所需制动力和制动器半径之间的关系为:

制动力矩=制动力x制动器半径

其中,制动力是需要根据实际车辆质量、制动要求等因素进行评估。

制动器半径是制动器系列中给定的数值,可以根据车辆的尺寸和制动性能

要求进行选择。

其次,计算液压鼓制动器所需的制动压力。

制动压力是制动器产生的

压力,它与制动器所需制动力和制动器活塞面积之间的关系为:制动压力=制动力/制动器活塞面积

制动器活塞面积是制动器系列中给定的数值,可以根据车辆质量和制

动要求进行选择。

然后,计算液压鼓制动器所需的制动片面积。

制动片面积是制动片的

有效面积,它与制动片的尺寸和形状有关。

在进行制动片面积计算时,需

要考虑制动片数量、制动片半径、制动片宽度等参数。

通常情况下,制动

片面积为制动器活塞面积的一定倍数,具体倍数的选择要根据实际情况进行。

最后,计算液压鼓制动器的制动系数。

制动系数是制动器的性能指标,它与制动力矩、制动片面积、制动器活塞面积等因素有关。

根据设定的制

动力矩和制动器参数,可以通过试验或仿真的方法来确定制动系数。

综上所述,液压鼓式制动器的设计计算涉及制动力矩、制动压力、制

动片面积和制动系数等关键参数。

设计计算的主要目的是确定制动器的尺

寸、参数和性能指标,以满足车辆对制动要求的需要。

在实际设计中,还需要考虑其他因素,如材料选择、液压系统参数等,以确保制动器的可靠性和安全性。

第3章制动参数选择及计算3.1制动系统主要参数数值3.1.1制动器设计中需要的重要参量:汽车轴距:L=1370mm车轮滚动半径:r r =295 mm汽车满载质量:m a=4100Kg汽车空载质量:m o=2600Kg满载时轴荷的分配:前轴负荷39%,后轴负荷61%空载时轴荷的分配:前轴负荷47%,后轴负荷53%满载时质心高度:hg =745mm空载时质心高度:hg'=850mm质心距前轴的距离:L1 =835mm L1'=726mm质心距后轴的距离:L2 =535mm L2'=644mm对汽车制动性有影响的重要参数还有:制动力及其分配系数、同步附着系数、制动强度、附着系数利用率、最大制动力矩与制动因数等。

3.1.2同步附着系数的分析(1)当<时:制动时总是前轮先抱死,这是一种稳定工况,但丧失了转向能力;(2)当>时:制动时总是后轮先抱死,这时容易发生后轴侧滑而使汽车失去方向稳定性;(3)当=时:制动时汽车前、后轮同时抱死,是一种稳定工况,但也丧失了转向能力。

分析表明,汽车在同步附着系数为的路面上制动(前、后车轮同时抱死)时,其制动减速度为,即,为制动强度。

而在其他附着系数的路面上制动时,达到前轮或后轮即将抱死的制动强度<这表明只有在=的路面上,地面的附着条件才可以得到充分利用。

根据相关资料查出商用货车≤0.6,故取=0.63.2制动器的设计与计算3.2.1 制动力与制动力矩分配系数1、水平路面满载行驶时,前、后轴的负荷计算对于后轴驱动的移动机械和车辆,在水平路面满载行驶时前后轴的最大负荷按下式计算(g=9.8N/kg)前轴的负荷F1=Ga(L2-ϕhg)/(L-ϕhg)=3830.8N后轴的负荷F2=GaL1/(L-ϕhg)=36349.2N2、水平路面满载行驶制动时,地面对前后车轮的法向反作用力(满载)F Z 1=GL(L2+ϕgh) (3-1)=4100×9.8÷1.370×(0.535+0.6×0.745)=28800.55NF Z 2=GL(L1-ϕgh)=4100×9.8÷1.370×(0.835-0.6×0.745)=11379.45N 式中: G-- 汽车所受重力;L-- 汽车轴距;1L--汽车质心离前轴距离;L2--汽车质心离后轴距离;gh--汽车质心高度;g --重力加速度;(取9.80N/kg)3、汽车制动时,如果不记车轮的滚动阻力矩和汽车的回转质量的惯性力矩,则任何角速度ω﹥0的车轮,其力矩平衡方程为Mμ-F b⨯R e=0 (3-2)式中:Mμ--制动器对车轮作用的制动力矩,即制动器的摩擦力矩,其方向与车轮旋转方向相反,N﹒m;F b--地面作用于车轮上的制动力,即地面与轮胎之间的摩擦力,又称地面制动力,其方向与汽车行驶方向相反,N;Re--车轮有效半径,m令 FB =Mμ/Re并称之为制动器的制动力,它是在轮胎周缘克服制动器的摩擦力矩所需的力,因此又称为制动周缘力。

第一章制动参数选择及计算第一节汽车参数(符号以汽车设计为准)制动器设计中需要的重要参量:汽车轴距:L=1370mm车轮滚动半径:r r =295 mm汽车满载质量:m a=4100Kg汽车空载质量:m o=2600Kg满载时轴荷的分配:前轴负荷39%,后轴负荷61% 空载时轴荷的分配:前轴负荷47%,后轴负荷53% 满载时质心高度:hg =745mm空载时质心高度:hg'=850mm质心距前轴的距离:L1 =835mm L1'=726mm 质心距后轴的距离:L2 =535mm L2'=644mm 对汽车制动性有影响的重要参数还有:制动力及其分配系数、同步附着系数、制动强度、附着系数利用率、最大制动力矩与制动因数等。

第二节制动器的设计与计算一制动力与制动力矩分配系数0 水平路面满载行驶时,前、后轴的负荷计算对于后轴驱动的移动机械和车辆,在水平路面满载行驶时前后轴的最大负荷按下式计算(g=9.8N/kg)前轴的负荷F1=Ga(L2-ϕhg)/(L-ϕhg)=3830.8N后轴的负荷F2=GaL1/(L-ϕhg)=36349.2Nϕ--- 附着系数,沥青.混凝土路面,取0.6轴荷转移系数:前轴:m,1= F Z1/G1=0.24后轴:m,2= F Z1/G2=1.481、(汽车理论108页)水平路面满载行驶制动时,地面对前后车轮的法向反作用力(满载)F Z1= GL (L2+ϕgh)=4100×9.8÷1.370×(0.535+0.6×0.745)=28800.55NF Z2=GL (L1-ϕgh)=4100×9.8÷1.370×(0.835-0.6×0.745)=11379.45N 式中: G-- 汽车所受重力;L-- 汽车轴距;1L--汽车质心离前轴距离;L2--汽车质心离后轴距离;gh--汽车质心高度;g --重力加速度;(取9.80N/kg)2 (汽车理论8,22)汽车制动时,如果不记车轮的滚动阻力矩和汽车的回转质量的惯性力矩,则任何角速度ω﹥0的车轮,其力矩平衡方程为Mμ-F b⨯R e=0 (4-2)式中:Mμ--制动器对车轮作用的制动力矩,即制动器的摩擦力矩,其方向与车轮旋转方向相反,N﹒m;F b--地面作用于车轮上的制动力,即地面与轮胎之间的摩擦力,又称地面制动力,其方向与汽车行驶方向相反,N;R e--车轮有效半径,m令 F B=Mμ/R e并称之为制动器的制动力,它是在轮胎周缘克服制动器的摩擦力矩所需的力,因此又称为制动周缘力。

F B与地面制动力F b的方向相反,当车轮角速度ω﹥0时,大小亦相等,且F B仅由制动器的参数所决定,即F B取决于制动器的结构形式、尺寸,摩擦副的摩擦系数及车轮的有效半径等,并与制动踏板力即制动系的液压或气压成正比。

当增大踏板力以增大Mμ时,F B和F b均随之增大,但地面制动力受附着条件的限制其值不可能大于附着力Fϕ,(汽车理论22)地面对轮胎切向反作用力的极限值称为附着力FϕF b≤ Fϕ= F Zϕ (4-3)F bmax= Fϕ= F Zϕ (4-4)式中:ϕ--轮胎与地面的附着系数(汽车理论22页);F Z --地面对车轮的法向反力;(1)前轮:F b1≤F ϕ1=F z1ϕ=28800.55×0.6=17280.33NF b1max =F ϕ1= F z1ϕ=28800.55×0.6=17280.33N(20后轮:F b2≤F ϕ2= F z2 ϕ =11379.45×0.6=6827.67NF b2max =F ϕ2= F z2ϕ=11379.45×0.6=6827.67N 当制动器的制动力F B 和地面制动力F b 达到附着力F ϕ值时,车轮即被抱死并在地面上滑移,此后制动力矩M μ即表现为静摩擦力矩M f ,而F B = M μ/R e 即成为与F b 相平衡以阻止车轮再旋转的周缘力的极限值,当制动力车轮角速度ω=0以后,地面制动力F b 达到附着力 F ϕ值后就不再增大,而制动器的制动力F B 由于踏板力F D 的增大使摩擦力矩M f 增大而继续上升,如图4-2所示图4-2制动器制动力、地面制动力与踏板力的关系3、制动器制动力分配系数(汽车理论110页)bB F F F ,.ϕ(1)分配系数β=F B1/F B (4-7)F B1/ F B2=(L2+ϕhg)/ (L2-ϕhg) (4-8)F B= F B1+ F B2 (4-9)可得β=F B1/F B= F B1/(F B1+ F B2 )=(L2+ϕhg)/( L2+ϕhg+ L1-ϕhg)=(L2+ϕhg)/L (4-10)即:β=L2/L+ϕhg/L (4-11)其中 L1=835mm L2=535mm L=1370mm hg=745mm 取ϕ=0.6得到β=L2/L+ϕhg/L=(535+0.6×745)÷1370=0.72(2)同步附着系数ϕ0=(Lβ-L2)/ hg (4-12)=(1370×0.72-535)÷745=0.61将ϕ0=0.61代入式(4-5)得F Z1,= GL(L2+ϕ0gh)=4100×9.8÷1.370×(0.535+0.61×0.745)=29328.467×0.989=29005.85NF Z2,=GL(L1-ϕ0gh)=4100×9.8÷1.370×(0.835-0.61×0.745)=29328.467×0.381=11174.15N①在同步附着系数前后轮同时抱死的路面上行驶时所得到的地面制动力前轮:F b1≤Fϕ1=F z1ϕ0F b1max=Fϕ1= F Z1,ϕ0=29005.85×0.61=17693.57N后轮:F b2≤Fϕ2= F z2ϕ0F b2max=Fϕ2= F z2,ϕ0=11174.15×0.61=6816.23N第三节鼓式制动器的主要参数及其确定制动鼓应有足够的壁厚,用来保证有较大的刚度和热容量,以减小制动时的温升。

1.制动鼓内径D输入入力F0一定时,制动鼓内径越大,制动力矩越大,且散热能力也越强。

图1-8 鼓式制动器的几何参数但增大D(图1—8)受轮辋内径限制。

制动鼓与轮辋之间应保持足够的间隙,通常要求该间隙不小于20mm.否则不仅制动鼓散热条件太差,而且轮辋受热后可能粘住内胎或烤坏气门嘴。

制动鼓直径与轮辋直径之比的范围如下:乘用车 D/D r=0.64~0.74货车: D/D r=0 .70~0 .83制动鼓内径尺寸应参照专业标准ZB T24 D05—89《制动鼓工作直径及制动蹄片宽度尺寸系列》选取。

图1-8 鼓式制动器的主要几何参数依据车轮型号:6.5--10 于是,得轮辋直径D rD r =25.4 x 10=254 mm (1 in=25.4mm)取 D/D r=0 .8 3 则制动鼓内径直径D=0.83x D r=0.83x254=210.82mm参照中华人民共和国专业标准QC/T 309—1999 《制动鼓工作直径及制动蹄片宽度尺寸系列》取 D=220mm2.摩擦村片宽度b和包角β摩擦村片宽度尺寸b的选取对摩擦衬片的使用寿命有影响。

衬片宽度尺寸取窄些,则磨损速度快,衬片寿命短;若衬片宽度尺寸取宽些,则质量大,不易加工,并且增加了成本。

制动鼓半径R确定后,衬片的摩擦面积为A p=Rβb.制动器各蹄衬片总的摩擦面积∑A p越大,制动时所受单位面积的正压力和能量负荷越小,从而磨损特性越好。

试验表明,摩擦衬片包角β=90°~100°时,磨损最小,制动鼓温度最低,且制动效能最高。

β角减小虽然有利于散热,但单位压力过高将加速磨损。

实际上包角两端处单位压力最小,因此过分延伸衬片的两端以加大包角,对减小单位压力的作用不大,而且将使制动不平顺,容易使制动器发生自锁。

因此,包角一般不宜大于120°。

取 β=100°衬片宽度b 较大可以减少磨损,但过大将不易保证与制动鼓全面接触。

中华人民共和国专业标准 QC/T 309—1999 《制动鼓工作直径及制动蹄片宽度尺寸系列》结合课本教材汽车设计王望予264页表8-1扫路车总质量4100千克,对于(3.5~7.0)t 的商用车,单个制动器总的摩擦面积A p 为(300~650)cm 2,这里取取 b=90mm 3.摩擦衬片起始角β一般将衬片布置在制动碲的中央,即令β0=90°-2β。

有时为了适应单位压力的分布情况,将衬片相对于最大压力点对称布置,以改善磨损均匀性和制动效能。

此设计中 令β0=90°-2β =90°-2100 =40° 4.制动器中心到张开力F 0作用线的距离e在保证轮缸或制动凸轮能够布置于制动鼓内的条件下。

应使距离e(图8—7)尽可能大,以提高制动效能。

暂定 e=0.8R=0.8x110=88mm 5.制动蹄支承点位置坐标a 和c应在保证两蹄支承端毛面不致互相干涉的条件下,使a 尽可能大而c尽可能小(图8—7)。

暂定 a=0.8R=0.8x110=88mm6.摩擦片摩擦系数f摩擦片摩擦系数对制动力矩的影响很大,选择摩擦片时不仅希望其摩擦系数要高些,更要求其热稳定性要好,受温度和压力的影响要小。

不能单纯地追求摩擦材料的高摩擦系数,应提高对摩擦系数的稳定性和降低制动器对摩擦系数偏离正常值的敏感性的要求,后者对蹄式制动器是非常重要的。

各种制动器用摩擦材料的摩擦系数的稳定值约为0.3~0.5,少数可达0.7。

一般说来,摩擦系数愈高的材料,其耐磨性愈差。

所以在制动器设计时并非一定要追求高摩擦系数的材料。

当前国产的制动摩擦片材料在温度低于250℃时,保持摩擦系数f0~0.40已无大问题。

本设计取f=0.3。

3.0第四节制动器的设计与计算(一)(汽车设计268页)考虑到OA l≈OB1=R=110mm a=88mm (汽车设计266页图8-8 268页图8-9 汽车设计264页图8-7)(cos∠=88÷110=0.8 角度为370R=110mm β=100°β0=400α'=1800-β0-β-370=3 0α''=β+α'=103°(1)不均匀系数△=(α''—α')/(cosα'-cosα'')=1030/(cos3 0-cos103°)=1.798÷[0.999-(﹣0.225)]=1.798÷1.224=1.47(2)R1=4R(cosα'-cosα'')/[(cos2α'-cos2α'')2+(2β-sin2α''+sin2α')2]1/2=4×110×1.224/[(0.995+0.899)2+(3.49+0.438+0.105)2]1/2=538.56/(3.587+16.265) 1/2=538.56/(19.852) 1/2=538.56/4.456=120.86mm因为领蹄和从蹄大小尺寸相同故R1=R2=120.88mm(二)用液力驱动时所需张开力为,采用领从蹄式制动器Fo1=F02①前轮Fo= Mμ1max/2(R1+R2)= F b1max×r r/2(R1+R2)=17693.57N×295÷483.52=10795.00N②后轮Fo‘= Mμ2max/2(R1+R2)= F b2max×r r /2(R1+R2)=6816.23×295÷483.52=4158.64N(三) 检查蹄有无自锁计算鼓式制动器,必须检查蹄有无自锁的可能。