9第三章第四节固定床吸附过程的计算

- 格式:doc

- 大小:1.31 MB

- 文档页数:14

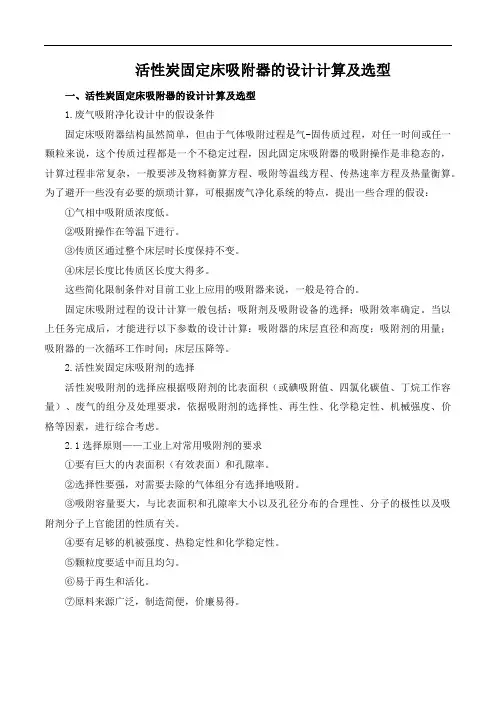

活性炭固定床吸附器的设计计算及选型一、活性炭固定床吸附器的设计计算及选型1.废气吸附净化设计中的假设条件固定床吸附器结构虽然简单,但由于气体吸附过程是气-固传质过程,对任一时间或任一颗粒来说,这个传质过程都是一个不稳定过程,因此固定床吸附器的吸附操作是非稳态的,计算过程非常复杂,一般要涉及物料衡算方程、吸附等温线方程、传热速率方程及热量衡算。

为了避开一些没有必要的烦琐计算,可根据废气净化系统的特点,提出一些合理的假设:①气相中吸附质浓度低。

②吸附操作在等温下进行。

③传质区通过整个床层时长度保持不变。

④床层长度比传质区长度大得多。

这些简化限制条件对目前工业上应用的吸附器来说,一般是符合的。

固定床吸附过程的设计计算一般包括:吸附剂及吸附设备的选择;吸附效率确定。

当以上任务完成后,才能进行以下参数的设计计算:吸附器的床层直径和高度;吸附剂的用量;吸附器的一次循环工作时间;床层压降等。

2.活性炭固定床吸附剂的选择活性炭吸附剂的选择应根据吸附剂的比表面积(或碘吸附值、四氯化碳值、丁烷工作容量)、废气的组分及处理要求,依据吸附剂的选择性、再生性、化学稳定性、机械强度、价格等因素,进行综合考虑。

2.1选择原则——工业上对常用吸附剂的要求①要有巨大的内表面积(有效表面)和孔隙率。

②选择性要强,对需要去除的气体组分有选择地吸附。

③吸附容量要大,与比表面积和孔隙率大小以及孔径分布的合理性、分子的极性以及吸附剂分子上官能团的性质有关。

④要有足够的机被强度、热稳定性和化学稳定性。

⑤颗粒度要适中而且均匀。

⑥易于再生和活化。

⑦原料来源广泛,制造简便,价廉易得。

2.2吸附剂的选择步骤吸附剂的性质直接影响吸附效率,因此,在吸附设计中必须根据吸附质的性质以及处理要求选择合适的吸附剂。

下面所介绍的是标准的选择程序,按照这个程序操作,可以比较精准地选择出所希望的吸附剂,但是过程比较烦琐。

因此,一般是根据实际经验选择。

在吸附设计中,选择吸附剂的标准程序如下:(1)初选根据吸附质的性质、浓度和净化要求以及吸附剂的来源等因素,初步选出几种吸附剂。

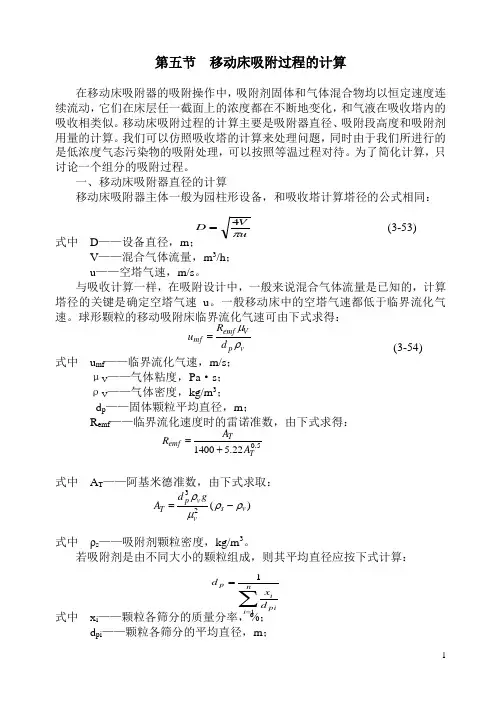

第五节 移动床吸附过程的计算在移动床吸附器的吸附操作中,吸附剂固体和气体混合物均以恒定速度连续流动,它们在床层任一截面上的浓度都在不断地变化,和气液在吸收塔内的吸收相类似。

移动床吸附过程的计算主要是吸附器直径、吸附段高度和吸附剂用量的计算。

我们可以仿照吸收塔的计算来处理问题,同时由于我们所进行的是低浓度气态污染物的吸附处理,可以按照等温过程对待。

为了简化计算,只讨论一个组分的吸附过程。

一、移动床吸附器直径的计算移动床吸附器主体一般为园柱形设备,和吸收塔计算塔径的公式相同: (3-53) 式中 D ——设备直径,m ;V ——混合气体流量,m 3/h ;u ——空塔气速,m/s 。

与吸收计算一样,在吸附设计中,一般来说混合气体流量是已知的,计算塔径的关键是确定空塔气速u 。

一般移动床中的空塔气速都低于临界流化气速。

球形颗粒的移动吸附床临界流化气速可由下式求得: (3-54) 式中 u mf ——临界流化气速,m/s ;μV ——气体粘度,Pa ·s ;ρV ——气体密度,kg/m 3;d p ——固体颗粒平均直径,m ;R emf ——临界流化速度时的雷诺准数,由下式求得:式中 A T ——阿基米德准数,由下式求取:式中 ρs ——吸附剂颗粒密度,kg/m 3。

若吸附剂是由不同大小的颗粒组成,则其平均直径应按下式计算:式中 x i ——颗粒各筛分的质量分率,%;d pi ——颗粒各筛分的平均直径,m ; u V D π4=v p V emf mf d R u ρμ=5.022.51400T T emf A A R +=)(23v s v v p T g d A ρρμρ-=∑==n i pi i p d x d 11d 1、d 2——上下筛目尺寸,m 。

计算出临界流化气速后,再乘以0.6~0.8,即为空塔气速u ,再代入(3-35)式,求出塔径D 。

二、移动床吸附器吸附剂用量的计算(一)物料衡算与操作线方程与吸收操作相类似,只是以固体吸附剂代替液体吸收剂。

固定床吸附过程《固定床吸附过程那些事儿》嘿,朋友们!今天咱来聊聊固定床吸附过程。

这可是个挺有意思的玩意儿呢!想象一下,有一个大罐子,里面装满了特别的小颗粒,就像一群小小的卫士在那排排站。

这些小颗粒可神奇了,它们能把一些我们不想要的东西给抓住。

比如说,空气里有一些难闻的气味呀,或者水里有一些杂质呀,这些小颗粒就能发挥大作用啦。

它们就像一个个小魔术贴,把那些不好的东西粘住,让干净的空气或者水通过。

在这个过程中啊,这些小颗粒就像勤劳的小蜜蜂,一刻不停地工作着。

它们可不会偷懒哦,一直坚守着自己的岗位。

而且呀,不同的小颗粒有不同的本领呢。

有的擅长抓这个,有的擅长抓那个。

就好像我们每个人都有自己的特长一样。

你知道吗,固定床吸附过程就像是一场无声的战斗。

那些污染物是敌人,小颗粒就是我们的勇士。

它们勇敢地冲上去,和敌人展开搏斗,把敌人一个一个地消灭掉。

有时候呢,这些小颗粒工作久了也会累呀。

就像我们工作了一天会疲惫一样。

这时候就得给它们来个“大休息”,让它们恢复一下体力,重新变得生龙活虎,继续为我们战斗。

还有哦,这个过程也不是随随便便就能进行的。

就像我们做事情要有计划一样,它也得好好安排。

比如说,要选择合适的小颗粒呀,要控制好温度呀、压力呀等等这些条件。

我记得有一次,我在一个工厂里看到了这个固定床吸附的装置,哇,那可真是个大家伙!工人们都很认真地在操作它,就像在照顾一个宝贝似的。

总的来说呢,固定床吸附过程是个很了不起的过程。

它能让我们的环境变得更干净、更美好。

它就像一个默默奉献的英雄,在我们看不见的地方守护着我们。

所以呀,我们要好好珍惜它,让它能一直为我们服务下去。

让我们一起为固定床吸附过程点赞吧!。

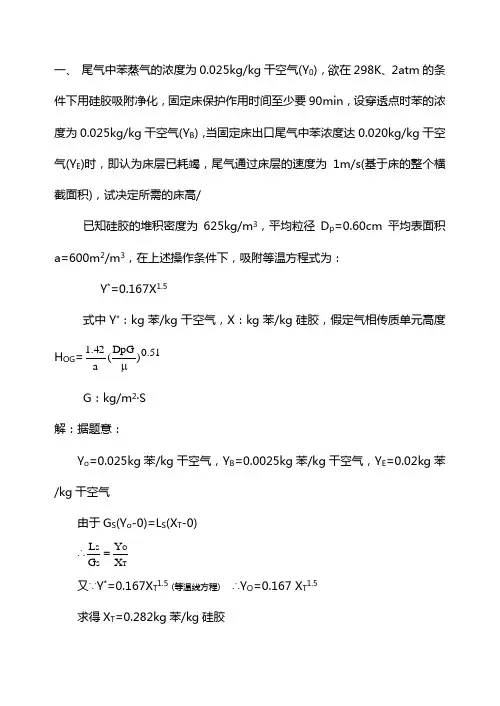

一、 尾气中苯蒸气的浓度为0.025kg/kg 干空气(Y 0),欲在298K 、2atm 的条件下用硅胶吸附净化,固定床保护作用时间至少要90min ,设穿透点时苯的浓度为0.025kg/kg 干空气(Y B ),当固定床出口尾气中苯浓度达0.020kg/kg 干空气(Y E )时,即认为床层已耗竭,尾气通过床层的速度为1m/s(基于床的整个横截面积),试决定所需的床高/已知硅胶的堆积密度为625kg/m 3,平均粒径D p =0.60cm 平均表面积a=600m 2/m 3,在上述操作条件下,吸附等温方程式为:Y *=0.167X 1.5式中Y *:kg 苯/kg 干空气,X :kg 苯/kg 硅胶,假定气相传质单元高度H OG =51.0)DpG (a 42.1μG :kg/m 2·S 解:据题意:Y o =0.025kg 苯/kg 干空气,Y B =0.0025kg 苯/kg 干空气,Y E =0.02kg 苯/kg 干空气由于G S (Y o -0)=L S (X T -0) ∴TOS S X Y G L = 又∵Y *=0.167X T 1.5 (等温线方程) ∴Y O =0.167 X T 1.5 求得X T =0.282kg 苯/kg 硅胶求操作线方程:O S Y L ==025.0=0.08865 ∴Y=0.08865X 计算下列表中X 和Y *第一栏:由Y 0到Y E 分成若干段,平均分配。

第二栏:由操作线方程计算出。

第三栏:由吸附等温线计算出。

第四栏:由第一栏和第三栏计算出。

第五栏:由第一栏和第四栏计算出,用数值积分,梯形(上底加下底乘高除二),再加上上面栏的数据。

最后一个数据就是N OG (传质单元高度),N OG ×H OG =W a ,H OG 可以由题意计算出来。

第六栏:由于8866.5Y Y dY Y Y dY Y Y dY W W W YY *Y Y *YY *aB B E B B ⎰⎰⎰-=--=-8866.5Y Y dYN EB Y Y *OG =-=⎰因此将第五栏的数据都除以5.8866得第六栏的数据 第七栏:Y 0=0.025 计算H OG :∵Y 0=0.025kg 苯/kg 干空气,是质量比 计算其摩尔比,∴苯与干空气的摩尔比=03448.010205.329178025.04-⨯=空塔流速为1m/s ,将其化为标准态可得摩尔流速。

吸附功计算公式吸附功是一个在物理化学领域中比较重要的概念,特别是在研究表面现象和吸附过程时。

吸附功的计算公式能够帮助我们定量地了解和描述吸附过程中能量的变化。

咱先来说说吸附功到底是个啥。

想象一下,有一堆分子或者原子,它们就像一群调皮的孩子,想要跑到一个表面上去“玩耍”,这个过程就叫做吸附。

而吸附功呢,就是这些“孩子”在跑到表面上去“玩耍”时所需要的能量,或者说所付出的“代价”。

比如说,在一个实验室里,研究人员正在研究气体在固体表面的吸附。

他们把一种特定的气体通到一块经过精心处理的固体材料上,然后观察气体分子是怎么吸附在这个表面上的。

这时候,吸附功的计算就派上用场啦。

那吸附功的计算公式是咋来的呢?这就得从热力学的角度来考虑啦。

一般来说,吸附功可以通过以下这个公式来计算:$W = - \Delta G$ ,这里的$W$就是吸附功,$\Delta G$是自由能的变化。

自由能的变化又跟很多因素有关,比如说温度、压力、吸附质和吸附剂的性质等等。

这就好比你要做一道复杂的菜,需要考虑食材的种类、调料的用量、火候的大小,只有把这些都考虑周全了,才能做出美味的菜肴。

咱们再深入一点,比如说在研究活性炭对某种有机污染物的吸附时。

研究人员先测量了吸附前后溶液中污染物的浓度,然后根据一些实验数据和理论模型,来计算出自由能的变化,从而得到吸附功。

在这个过程中,每一个数据的测量都要非常精确,一点点的误差都可能导致最终结果的偏差。

我记得有一次,我和我的学生们一起做一个关于吸附的实验。

我们想要研究一种新型的纳米材料对某种气体的吸附性能。

实验一开始,大家都兴致勃勃,充满了期待。

我们小心地准备着实验器材,调试着各种仪器的参数。

当开始通入气体的时候,大家都紧紧地盯着仪器上的数据变化,眼睛都不敢眨一下。

可是,第一次实验的结果并不理想,计算出来的吸附功和预期的相差很大。

这可把大家急坏了,我们开始仔细地检查每一个步骤,是不是气体的纯度不够?是不是仪器的校准有问题?还是实验操作中有什么疏忽?经过一番排查,我们发现原来是在测量气体流量的时候出现了误差。

第四节固定床吸附过程的计算固定床吸附器结构简单,但由于气体吸附过程是气—固传质,对任一时间或任一颗粒来说都是不稳定过程,因此固定床吸附器的吸附操作是非稳态的,计算过程非常复杂,一般要涉及到物料衡算方程、吸附等温线方程和传热速率方程及热量衡算。

而在气态污染物的吸附净化设计中,由于所涉及到的物系是低浓度的气态混合物,且气量一般比较大,吸附热相对较小,因此可近似地按等温过程处理,可不考虑传热速率方程和热量方程(升温脱附除外)。

这样在设计过程中可采用简化了的方法进行近似计算,计算时往往提出如下假设:(1)气相中吸附质浓度低;(2)吸附操作在等温下进行;(3)传质区通过整个床层时长度保持不变;(4)床层长度比传质区长度大得多。

这些简化限制条件对目前工业上应用的吸附器来说,一般是符合的。

设计中较常采用的是希洛夫近似计算法和透过曲线计算法。

计算过程一般是在吸附剂的选择、吸附设备的选择和吸附效率确定之后进行的。

设计计算的任务是求出吸附器的床层直径和高度,吸附剂的用量,吸附器的一次循环工作时间,床层压降等。

下面首先介绍固定床吸附器的吸附过程。

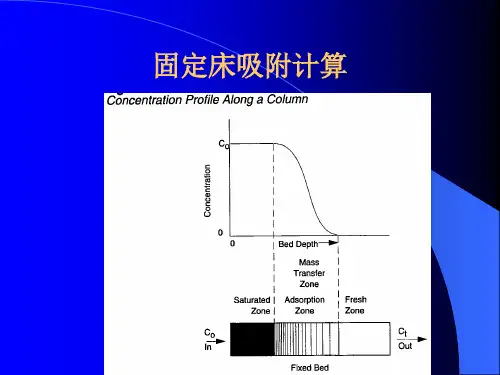

一、固定床吸附器的吸附过程在固定床吸附器的吸附操作中,一般是混合气体从床层的一端进入,净化了的气体从床层的另一端排出。

因此,首先吸附饱和的应是靠近进气口一端的吸附剂床层。

随着吸附的进行,整个床层会逐渐被吸附质饱和,床层末端流出污染物,此时吸附应该停止,完成了一个吸附过程。

为了描述吸附过程,提出了以下概念。

(一)吸附负荷曲线与透过曲线1. 吸附负荷曲线在实际操作中,对于一个固定床吸附器,气体以等速进入床层,气体中的吸附质就会按某种规律被吸附剂所吸附。

吸附一定时间后,吸附质在吸附剂上就会有一定的浓度,我们把这一定的浓度称为该时刻的吸附负荷。

如果把这一瞬间床层内不同截面上的吸附负荷对床层的长度(高度)作一条曲线,即得吸附负荷曲线。

也就是说,吸附负荷曲线是吸附床层内吸附质浓度x随床层长度z变化的曲线。

第四节固定床吸附过程的计算固定床吸附器结构简单,但由于气体吸附过程是气—固传质,对任一时间或任一颗粒来说都是不稳定过程,因此固定床吸附器的吸附操作是非稳态的,计算过程非常复杂,一般要涉及到物料衡算方程、吸附等温线方程和传热速率方程及热量衡算。

而在气态污染物的吸附净化设计中,由于所涉及到的物系是低浓度的气态混合物,且气量一般比较大,吸附热相对较小,因此可近似地按等温过程处理,可不考虑传热速率方程和热量方程(升温脱附除外)。

这样在设计过程中可采用简化了的方法进行近似计算,计算时往往提出如下假设:(1)气相中吸附质浓度低;(2)吸附操作在等温下进行;(3)传质区通过整个床层时长度保持不变;(4)床层长度比传质区长度大得多。

这些简化限制条件对目前工业上应用的吸附器来说,一般是符合的。

设计中较常采用的是希洛夫近似计算法和透过曲线计算法。

计算过程一般是在吸附剂的选择、吸附设备的选择和吸附效率确定之后进行的。

设计计算的任务是求出吸附器的床层直径和高度,吸附剂的用量,吸附器的一次循环工作时间,床层压降等。

下面首先介绍固定床吸附器的吸附过程。

一、固定床吸附器的吸附过程在固定床吸附器的吸附操作中,一般是混合气体从床层的一端进入,净化了的气体从床层的另一端排出。

因此,首先吸附饱和的应是靠近进气口一端的吸附剂床层。

随着吸附的进行,整个床层会逐渐被吸附质饱和,床层末端流出污染物,此时吸附应该停止,完成了一个吸附过程。

为了描述吸附过程,提出了以下概念。

(一)吸附负荷曲线与透过曲线1. 吸附负荷曲线在实际操作中,对于一个固定床吸附器,气体以等速进入床层,气体中的吸附质就会按某种规律被吸附剂所吸附。

吸附一定时间后,吸附质在吸附剂上就会有一定的浓度,我们把这一定的浓度称为该时刻的吸附负荷。

如果把这一瞬间床层内不同截面上的吸附负荷对床层的长度(高度)作一条曲线,即得吸附负荷曲线。

也就是说,吸附负荷曲线是吸附床层内吸附质浓度x随床层长度z变化的曲线。

吸附床吸附过程穿透曲线计算公式

吸附穿透曲线描述的是吸附剂对某种或多种吸附质的吸附量随时间的变化关系。

通常,穿透曲线可以分为三个阶段:

1.穿透阶段:在吸附剂开始接触吸附质时,吸附剂迅速吸附大量的

吸附质。

这一阶段的吸附量与时间成正比。

2.平衡阶段:在穿透阶段之后,吸附剂表面已经接近饱和,吸附速

度逐渐降低,达到一个相对稳定的平衡状态。

3.解吸阶段:当吸附剂表面已经完全被吸附质覆盖时,解吸过程开

始,吸附质从吸附剂表面释放出来。

在穿透曲线的绘制过程中,横坐标通常是时间,纵坐标通常是吸附量或者穿透浓度。

至于吸附穿透曲线的计算公式,可以根据具体的实验条件和吸附动力学模型来推导。

通常,这种公式会包含一些参数,如吸附剂的表面积、孔容、吸附质的扩散系数、吸附剂和吸附质的相互作用能等。

这些参数需要通过实验测定或者根据物质性质进行估算。

在理论研究中,常常会使用一些经验模型来描述吸附穿透曲线,如Langmuir模型、Freundlich模型等。

这些模型能够通过拟合实验数据来预测吸附行为,但并不能给出具体的计算公式。

因此,针对具体的吸附过程和实验条件,可能需要结合理论模型和实验数据来进行综合分析,以得出更准确的结论。

第四节固定床吸附过程的计算固定床吸附器结构简单,但由于气体吸附过程是气—固传质,对任一时间或任一颗粒来说都是不稳定过程,因此固定床吸附器的吸附操作是非稳态的,计算过程非常复杂,一般要涉及到物料衡算方程、吸附等温线方程和传热速率方程及热量衡算。

而在气态污染物的吸附净化设计中,由于所涉及到的物系是低浓度的气态混合物,且气量一般比较大,吸附热相对较小,因此可近似地按等温过程处理,可不考虑传热速率方程和热量方程(升温脱附除外)。

这样在设计过程中可采用简化了的方法进行近似计算,计算时往往提出如下假设:(1)气相中吸附质浓度低;(2)吸附操作在等温下进行;(3)传质区通过整个床层时长度保持不变;(4)床层长度比传质区长度大得多。

这些简化限制条件对目前工业上应用的吸附器来说,一般是符合的。

设计中较常采用的是希洛夫近似计算法和透过曲线计算法。

计算过程一般是在吸附剂的选择、吸附设备的选择和吸附效率确定之后进行的。

设计计算的任务是求出吸附器的床层直径和高度,吸附剂的用量,吸附器的一次循环工作时间,床层压降等。

下面首先介绍固定床吸附器的吸附过程。

一、固定床吸附器的吸附过程在固定床吸附器的吸附操作中,一般是混合气体从床层的一端进入,净化了的气体从床层的另一端排出。

因此,首先吸附饱和的应是靠近进气口一端的吸附剂床层。

随着吸附的进行,整个床层会逐渐被吸附质饱和,床层末端流出污染物,此时吸附应该停止,完成了一个吸附过程。

为了描述吸附过程,提出了以下概念。

(一)吸附负荷曲线与透过曲线1. 吸附负荷曲线在实际操作中,对于一个固定床吸附器,气体以等速进入床层,气体中的吸附质就会按某种规律被吸附剂所吸附。

吸附一定时间后,吸附质在吸附剂上就会有一定的浓度,我们把这一定的浓度称为该时刻的吸附负荷。

如果把这一瞬间床层内不同截面上的吸附负荷对床层的长度(高度)作一条曲线,即得吸附负荷曲线。

也就是说,吸附负荷曲线是吸附床层内吸附质浓度x随床层长度z变化的曲线。

在理想状态下,若床层完全没有阻力,吸附会在瞬间达到平衡,即吸附速率无穷大,则在床层内所有断面上的吸附负荷均为一个相同的值,吸附负荷曲线将是一个直角形的折线,如图3-12所示。

但实际上是不可能的,在实际操作中由于床层中存在着阻力,在某一瞬间床层内各个截面上的吸附负荷会有差异,我们这时所绘制的曲线将是图3-13所示的吸附负荷曲线。

图中把曲线分成了三个区域:饱和区(所有吸附剂已经达到了饱和)、传质区(有一部分吸附剂还正在吸附)和未用区(所有吸附剂上均未有吸附质)。

如果经过一段时间的吸附,绘制另一时刻的吸附负荷曲线时,会发现曲线前进到了II线的位置,所以我们又形象地把吸附负荷曲线称为吸附波或吸附前沿。

当吸附波的下端到达床层未端时,说明已有吸附质漏出,这时床层被穿透,当床层被穿透的这个时刻,称为破点。

此时流出气体中吸附质的浓度称为破点浓度。

在实际工作中,由于吸附剂中吸附质的浓度(即吸附负荷)不易测定,故目前许多场合,曲线的纵坐标都以床层中混合气体的浓度c来表示。

因此,吸附负荷曲线又可定义为在稳定吸附状态下,床层中气相中吸附质的浓度随床层高度(长度)变化的曲线。

由于床层的阻力不同,吸附负荷曲线会有不同的形状。

床层阻力愈大,某一时刻床层内各截面上浓度差别越大,吸附负荷曲线也就变得越平缓,这当然是我们不希望出现的情况。

2. 透过曲线吸附负荷曲线表达了床层中浓度分布的情况,可直观地了解床层内操作的状况。

但要从床层中各部位采出吸附剂样品进行分析是相当困难的,这样易破坏床层的稳定。

因此通常改用在一定的时间间隔内。

分析床层流出物中吸附质浓度的变化,以流出物中吸附质浓度y为纵坐标。

时间τ为横坐标,则随时间的推移可画出一条τ-y曲线。

如图3-14所示,开始时流出物中吸附质浓度为y B,它是与吸附剂中的x B浓度相平衡的(x B为破点时床层出口端的吸附负荷)。

流出物中吸附质浓度开始上升,到τE时升到y E,即接近床层进口浓度,这时床层已完全没有吸附能力,吸附波的末端也离开床层了。

于是在τ-y图上,从τB到τE呈现一个S型曲线,这条曲线称“透过曲线”。

它的形状与吸附负荷曲线是完全相似的,只是方向相反。

由于它与吸附负荷曲线成镜面对称相似,所以也称吸附负荷曲线为“吸附波”或“传质前沿”。

由于透过曲线易于测定和标绘出来,因此也用它来反映床层内吸附负荷曲线的形状,而且也能准确地求出破点。

如果透过曲线比较陡,说明吸附过程比较快,反之则速度较慢。

如果透过曲线是一条竖直的直线,则说明吸附过程是飞快的,是理想的吸附波。

(二)保护作用时间保护作用时间是固定床吸附器的有效工作时间。

它定义为从吸附操作开始到床层被穿透所经历的时间称为保护作用时间,如图3-14所示的由τ0到τB 所经历的时间,到达τB时,床层内吸附剂还没有完全饱和。

图中的y B>0,是根据排放标准规定出的一个值。

图3-14还出现一个点,即τE,时间到达τE时,吸附波整个移出床层,说明床层内的吸附剂已完全饱和,完全失去了吸附能力,这一点称为耗竭点或称干点,到达干点时,床层内流出的气体中,吸附质浓度基本回复到进口浓度。

在实际操作中,一旦达到了破点,就应停止操作,切换到另一吸附床,穿透了的吸附床转入脱附再生。

(三)传质区高度把一个吸附波所占据的床层高度称为传质区高度,用Za表示。

从理论上讲,传质区高度应是流出气体中溶质浓度从0变到y0这个区间内吸附波在Z 轴上占据的长度,但实际上再生后的吸附剂中还残留一定量的吸附质(一般为初始浓度y0的5%~10%),而吸附剂完全达到饱和的时间又太长,所以一般把由破点时间τB对应的气体浓度y B到干点时间τE对应的气体浓度y E这段时间内吸附波在Z轴上所占据的长度称为传质区高度。

为了使吸附操作比较可靠,就必须使床层有足够的长度,起码要包含一个稳定的传质区。

而形成一个稳定的传质区需要一定时间。

如果吸附器床层长度比传质区长度还短,那就不能出现一个稳定的传质区,操作不稳定,出现破点的时间会比计算的来得快,为避免此点,吸附器床层长度一定要比传质区长度长。

例如实验室内所用吸附柱高度就规定应至少是传质区长度的两倍,而吸附柱直径最少应是最大吸附剂颗粒直径的10倍。

(四)传质区吸附饱和率(度)和剩余饱和能力分率这两个概念可用下式表示:这也是量度固定吸附床操作性能的两个指标,吸附饱和率越大,剩余饱和吸附能力分率越小,说明吸附床的操作性能越好。

二、希洛夫近似计算法(一)希洛夫公式在理想状态下,在理想保护作用时间τˊB 内通过吸附床的吸附质将全部被吸附,即通过床层的吸附质的量一定等于床层内所吸附的量,即:(3-19)式中 G S ——气体通过床层的速率,kg/(m 2·s);A ——吸附床层截面积,m 2;x T ——吸附剂的静活性(平衡吸附量),kg/kg ;τˊB ——理想保护作用时间,min ;c 0——气体中污染物初始浓度,kg/m 3;ρB ——吸附剂堆积密度,kg/m 3;Z ——床层长度,m 。

由上式可得:(3-20)对于一定的吸附系统和操作条件,ρB 、x T 、G s 、co 均已确定,因此可令 (3-21)则(3-21)式可变成:τ ˊB =KZ (3-22)但对一个实际的操作过程,由于床层存在阻力,因此实际上的保护作用时间τB 要比理想保护作用时间τˊB 短,我们把被缩短的这段时间称为保护作用时间损失,用τo 来表示。

阻力越大,τo 越大。

三个时间的关系可表示如下: 吸附能力内吸附剂达到饱和时的力内吸附剂仍具有吸附能剩余饱和吸附能力分率附量内吸附剂达饱和时的吸内吸附剂实际的吸附量度吸附饱和率Za Za Za Za ==〉〈T B o B S x ZA Ac G ρτ=/Z c G x S T B B 0/ρτ=K c G x S T B =0ρτB =τˊB —τo (3-23)将(3-22)式代入上式,即得:(3-24)(3-24)式即为具有实用价值的希洛夫公式,Z o 可以称为床层长度损失。

τo 和Z o 均可由实验求得。

(二)利用希洛夫公式的简化计算在吸附净化的设计中,常利用希洛夫公式进行简化计算。

简化计算还是以实验作基础,利用希洛夫公式求出K 与τo ,再根据生产要求的操作周期求出吸附床层长度,并根据气速,求出所需床层半径或截面积。

具体步骤简述如下:1. 选择吸附剂,确定操作条件,包括温度、压力和流速。

固定吸附床的气体流速一般掌握在0.2~0.6m/s 之间;2. 规定出合适的破点浓度;3. 在一定气速u 下,测不同床层长度Z 的保护作用时间τB ,作出τB -Z 直线,求出K 和τ0;4. 定出操作周期τB ,化为min ;5. 将K 、τ0、τB 代入希洛夫公式,求出Z ,若Z 过长可以分层。

6. 用下式计算床层直径:(3-25) 7、求吸附剂用量W :(3-26)式中 ρB ——吸附剂堆积密度,kg/m 3。

为避免装填损失,可多取10%装填量。

[例3-1] 用活性炭固定床吸附器吸附净化废气。

常温常压下废气流量为1000m 3/h ,废气中四氯化碳初始浓度为2000mg/m 3,选定空床气速为20m/min 。

活性炭平均粒径为3mm ,堆积密度为450kg/m 3,操作周期为40小时。

在上述条件下,进行动态吸附实验取得如下数据:床层高度Z/m 0.1 0.15 0.2 0.25 0.3 0.35透过时间τB /min 109 231 310 462 550 650请计算固定床吸附器的直径、高度和吸附剂用量。

解:以Z 为横坐标,τB 为纵坐标将上述实验数据描绘在坐标图上得一直线(例3-1附图)。

依据图,求出直线的斜率即为K ,截距即为-τ0,得K=2143(min/m )τ0=95(min)将K 、τ0、τB 代入希洛夫公式得:)(00Z Z K KZ B -=-=ττu V D π4=B AZ W ρ=)(164.121439560400m K Z B =+⨯=+=ττ取Z=1.20m 。

采用立式园柱床进行吸附,计算出吸附床直径:可取D=1m 。

所需吸附剂量考虑装填损失,所需吸附剂量W 为:423.9×1.1=466kg三、透过曲线计算法透过曲线计算方法与希洛夫近似计算法相比要复杂一些,但还是要假定吸附体系是一个很简单的恒温体系,混合气体中只有一种可被吸附的吸附质,该体系得到的仅有一个吸附波或传质区。

此时固定床吸附器计算的主要内容为传质区高度Za,保护作用时间τB 和全床饱和度S 。

(一)传质区高度的确定图3-15为一理想透过曲线。

气体的初始浓度为y 0(kg 溶质/kg 无溶质气体),气体流过床层的质量流速为G s (kg/m 2 ·h),经过一段时间后流出物总量为W (kg 无溶质气体/m 3)。