黄铜缺陷点检测报告

- 格式:doc

- 大小:571.00 KB

- 文档页数:3

无锡黄铜表面黑点分析

一、样品概述

样品来源:无锡梅芳

缺陷:客户标记的圆圈内可观察到黑色质点

二、分析结果

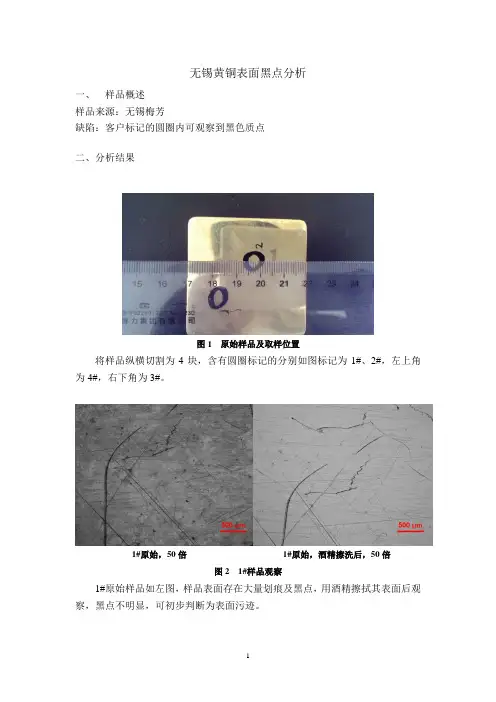

图1 原始样品及取样位置

将样品纵横切割为4块,含有圆圈标记的分别如图标记为1#、2#,左上角为4#,右下角为3#。

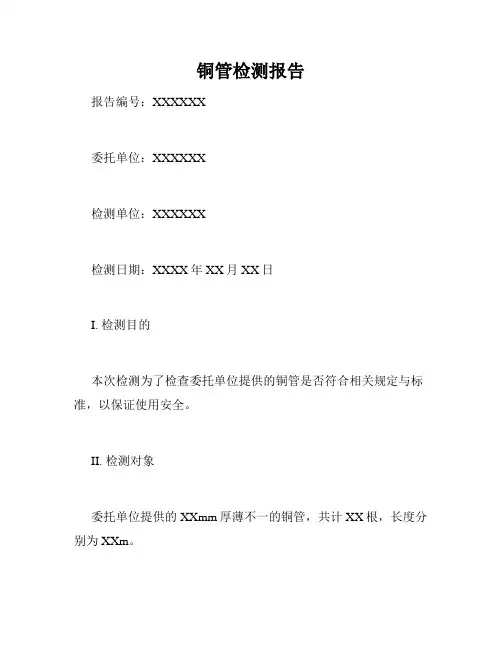

1#原始,50倍1#原始,酒精擦洗后,50倍

图2 1#样品观察

1#原始样品如左图,样品表面存在大量划痕及黑点,用酒精擦拭其表面后观察,黑点不明显,可初步判断为表面污迹。

2#原始图像,50倍2#原始图像,100倍

2#抛光后,50倍2#抛光后,100倍

观察2#腐蚀后,50倍2#腐蚀后,100倍

图3 2#样品观察

对2#圈内部分进行分析。

原始表面上有大量大颗粒黑色质点,将其打磨、抛光后,基本无法观察到。

用FeCl3-HCl-H2O溶液腐蚀后,可在其表面观察到少量孔洞。

4#样品表面大量黑色物质,据目测,部分为孔洞,部分为黑色物质。

打磨抛光后,表面残留少量小黑点。

腐蚀后表面有少量孔洞。

三、结论

客户观察到的黑色物质为表面污迹,经打磨、抛光、腐蚀后,样品表面可观察到少量孔洞。

2014-5-13。

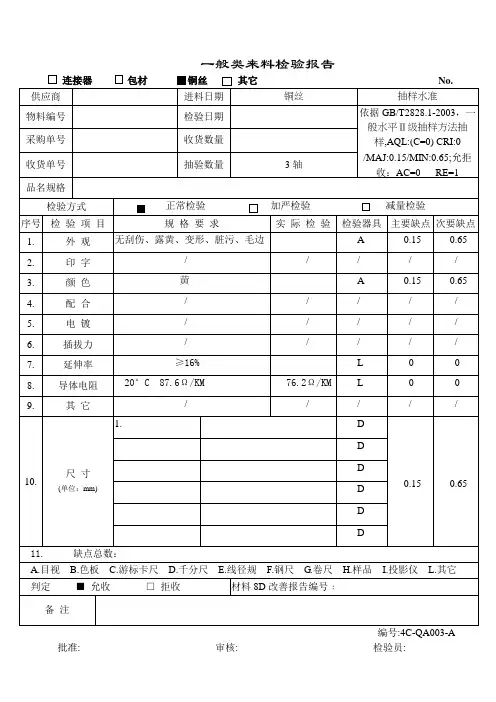

铜管检测报告

报告编号:XXXXXX

委托单位:XXXXXX

检测单位:XXXXXX

检测日期:XXXX年XX月XX日

I. 检测目的

本次检测为了检查委托单位提供的铜管是否符合相关规定与标准,以保证使用安全。

II. 检测对象

委托单位提供的XXmm厚薄不一的铜管,共计XX根,长度分别为XXm。

III. 检测方法

采用X射线无损检测方法对铜管进行检测。

IV. 检测结果

经过X射线无损检测,铜管的内部和外部表面均无裂纹、疵点等表面缺陷,尺寸符合标准要求,未发现内部缺陷,符合相关标准规定,具有良好的安全性能。

V. 检测结论

据检测结果,铜管质量符合相关标准要求。

建议委托单位对铜管进行仔细的使用与保养,以免外力损坏。

VI. 注意事项

本次检测仅针对所提供的铜管进行,如有其他铜管需要检测,请另行委托检测单位进行检测。

检测数据仅供参考,如有争议,请按照相关标准与规定进行处理。

黄铜检验报告黄铜检验报告1. 检验目的本次检验的目的是对黄铜进行相关的物理和化学性质的测试,以确保其符合相关标准和要求。

2. 检验方法本次检验采用了以下方法来评估黄铜的性质:- 外观检查:观察黄铜的表面是否存在明显的损伤、氧化或其他异常情况。

- 密度测量:使用密度计测量黄铜的密度,并与标准密度进行对比。

- 硬度测试:使用硬度计来测试黄铜的硬度,并进行相应的记录。

- 化学成分分析:使用化学分析方法来确定黄铜的成分含量,并与标准要求进行比对。

- 电阻测量:使用电阻计来测量黄铜的电阻,并与标准电阻值进行比较。

3. 检验结果根据以上的检验方法,我们得出了以下的检验结果:- 外观检查:黄铜表面平整,无明显的损伤或氧化。

- 密度测量:黄铜的密度为X g/cm³,与标准密度相匹配。

- 硬度测试:经过测试,黄铜的硬度为X HRC,符合标准要求。

- 化学成分分析:根据化学分析,黄铜的铜含量为X%,锌含量为X%,均在标准要求范围内。

- 电阻测量:黄铜的电阻值为X Ω,与标准电阻相符。

4. 结论基于以上的检验结果,我们得出以下结论:黄铜符合相关标准和要求,具备良好的物理性质和化学性质。

该黄铜可用于相关领域的应用,如制造工业、建筑材料等。

5. 建议为了确保黄铜的质量和性能,我们建议在使用黄铜之前进行定期的检验和维护,并遵循相关的使用规范。

6. 参考资料[1] 相关标准和规范[2] 黄铜制品检验方法手册以上报告为黄铜的检验结果,仅供参考。

如有任何疑问或需要进一步了解,请随时联系我们。

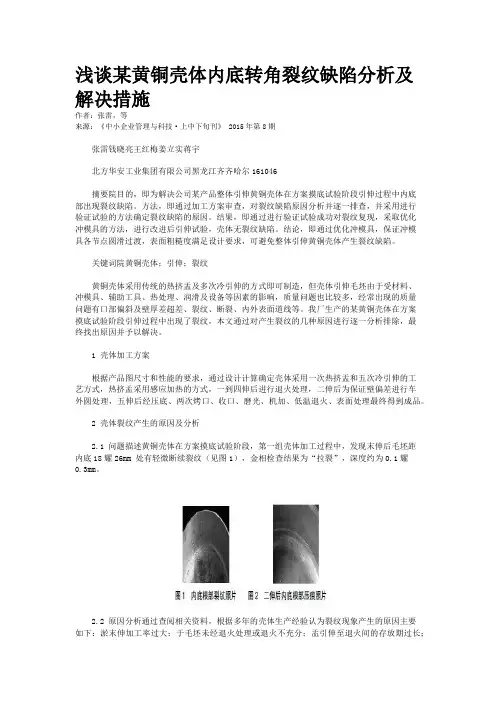

浅谈某黄铜壳体内底转角裂纹缺陷分析及解决措施作者:张雷,等来源:《中小企业管理与科技·上中下旬刊》 2015年第8期张雷钱晓亮王红梅姜立实蒋宇北方华安工业集团有限公司黑龙江齐齐哈尔161046摘要院目的,即为解决公司某产品整体引伸黄铜壳体在方案摸底试验阶段引伸过程中内底部出现裂纹缺陷。

方法,即通过加工方案审查,对裂纹缺陷原因分析并逐一排查,并采用进行验证试验的方法确定裂纹缺陷的原因。

结果,即通过进行验证试验成功对裂纹复现,采取优化冲模具的方法,进行改进后引伸试验,壳体无裂纹缺陷。

结论,即通过优化冲模具,保证冲模具各节点圆滑过渡,表面粗糙度满足设计要求,可避免整体引伸黄铜壳体产生裂纹缺陷。

关键词院黄铜壳体;引伸;裂纹黄铜壳体采用传统的热挤盂及多次冷引伸的方式即可制造,但壳体引伸毛坯由于受材料、冲模具、辅助工具、热处理、润滑及设备等因素的影响,质量问题也比较多,经常出现的质量问题有口部偏斜及壁厚差超差、裂纹、断裂、内外表面道线等。

我厂生产的某黄铜壳体在方案摸底试验阶段引伸过程中出现了裂纹,本文通过对产生裂纹的几种原因进行逐一分析排除,最终找出原因并予以解决。

1 壳体加工方案根据产品图尺寸和性能的要求,通过设计计算确定壳体采用一次热挤盂和五次冷引伸的工艺方式,热挤盂采用感应加热的方式,一到四伸后进行退火处理,二伸后为保证壁偏差进行车外圆处理,五伸后经压底、两次烤口、收口、磨光、机加、低温退火、表面处理最终得到成品。

2 壳体裂纹产生的原因及分析2.1 问题描述黄铜壳体在方案摸底试验阶段,第一组壳体加工过程中,发现末伸后毛坯距内底18耀26mm 处有轻微断续裂纹(见图1),金相检查结果为“拉裂”,深度约为0.1耀0.3mm。

2.2 原因分析通过查阅相关资料,根据多年的壳体生产经验认为裂纹现象产生的原因主要如下:淤末伸加工率过大;于毛坯未经退火处理或退火不充分;盂引伸至退火间的存放期过长;榆原材料中有严重的疵病或过量的杂质;虞润滑质量不好;愚毛坯表面有严重的机械损伤;舆模具表面粗糙度过高。

铜块检验报告1. 背景介绍铜是一种常见的金属材料,广泛应用于电气设备、建筑、交通工具等领域。

为了确保铜块的质量符合要求,需要进行定期的检验。

本报告将对铜块进行检验并提供详细的检验结果。

2. 检验目的本次铜块的检验旨在确认其外观质量、尺寸精度以及化学成分是否符合标准要求。

3. 检验步骤3.1 外观检验首先,我们对铜块的外观进行检验。

检验员应仔细观察铜块的表面,检查是否存在裂纹、气泡、凹陷等缺陷。

同时,还需确认铜块的颜色、光泽度等是否符合标准要求。

3.2 尺寸检验接下来,我们进行铜块的尺寸检验。

使用专用的测量工具,如卡尺、游标卡尺等,测量铜块的长度、宽度和厚度。

将测量结果与标准尺寸进行对比,判断铜块的尺寸精度是否满足要求。

3.3 化学成分检验最后,我们进行铜块的化学成分检验。

从铜块中取样,使用化学分析仪器对铜块中的主要元素进行定量分析。

常见的化学成分检验包括铜的含量、杂质含量等。

将检测结果与标准要求进行比对,判断铜块的化学成分是否符合要求。

4. 检验结果4.1 外观检验结果在外观检验中,未发现铜块表面有裂纹、气泡、凹陷等明显缺陷。

铜块的颜色和光泽度均符合标准要求。

4.2 尺寸检验结果在尺寸检验中,测量结果显示铜块的长度、宽度和厚度均在标准范围内,尺寸精度达到要求。

4.3 化学成分检验结果化学成分检验结果显示铜块的铜含量为XX%,杂质含量在标准规定范围内,符合要求。

5. 结论根据本次的铜块检验结果,我们可以得出以下结论: - 外观方面,铜块表面无明显缺陷,颜色和光泽度符合标准要求。

- 尺寸方面,铜块的长度、宽度和厚度均符合标准要求,尺寸精度达到要求。

- 化学成分方面,铜块的铜含量和杂质含量均符合标准要求。

综上所述,本次铜块检验结果显示该铜块的质量符合要求,可以用于相关领域的生产和应用。

以上是对铜块检验的step by step思路的文章,共计1200字。

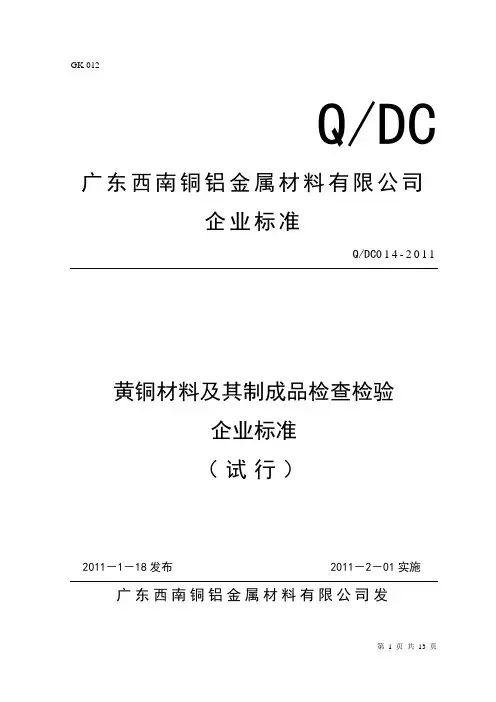

GK-012Q/DC 广东西南铜铝金属材料有限公司企业标准Q/DC014-2011黄铜材料及其制成品检查检验企业标准(试行)2011-1-18发布 2011-2-01实施广东西南铜铝金属材料有限公司发前言本标准所有内容应符合强制性国家标准、行业标准及地方标准,若与其相抵触时,以国家标准、行业标准、地方标准为准。

材料检验如需办理专项行政许可,应在取得专项行政许可证的专门机构,从事许可事项规定的活动,并按要求备案。

材料检验不需办理专项行政许可的,本企业质监部门组织检验。

本标准适用于本公司外购的黄铜材料及其制成品质量检验。

本企业对本标准的合法性、真实性、准确性、技术合理性和实施后果负责。

本标准中附录A为规范性附录:《黄铜材料及其制成品的化学成份和力学性能规定》。

本标准由广东西南铜铝金属材料有限公司质检部和工艺部共同提出。

本标准起草单位:广东西南铜铝金属材料有限公司工艺部。

本标准主要起草人:林寒本标准首次发布确认时间:2011年2月。

黄铜材料及其制成品检查检验企业标准(试行)1主题内容与适用范围本标准规定了黄铜材料及其制成品的技术要求、检验方法、检验标准。

本标准适用于本公司外购的黄铜材料及其制成品。

本标准规定的外形尺寸和表面质量为正常检查项目,化学成分和力学分析为特殊检查项目。

质量检验部门可按要求进行全检、抽检、送检(有检验条件和资质的专门机构)。

2 外形尺寸技术要求测量工具2.1 黄铜管材及其制成品:技术要求中除技术部门提供的图纸资料中有特殊要求,否则按GB/T16866-1997一般用途加工铜管尺寸及允许偏差执行(见表1)。

注:方管的外径系指为切圆直径或两平行面之间的距离。

2.1.1 黄铜管材制成品的规格尺寸按技术部门提供的图纸资料执行,允许偏差参考表1。

2.1.2 黄铜管材的不圆度和壁厚的不均匀,不超出外径和壁厚的允许偏差。

2.1.3 黄铜管材的不直度≤5mm/m。

2.2 黄铜棒材及其制成品:技术要求中除技术部门提供的图纸资料中有特殊要求,否则按GB/T4423-1992执行(见表2)注:方棒、六角棒直径系指为切圆直径或两平行面之间的距离。

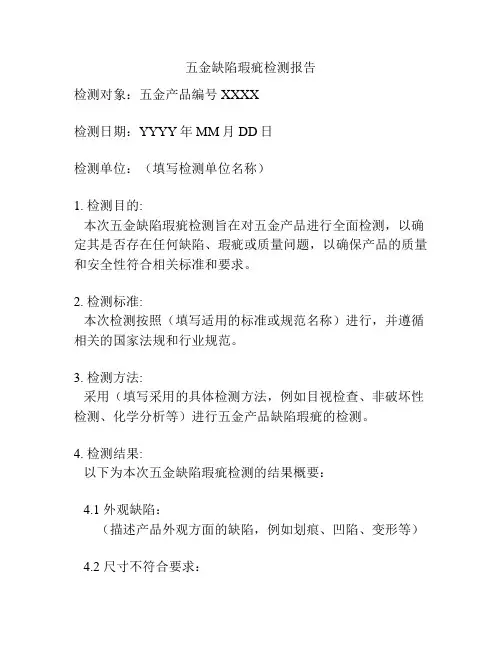

五金缺陷瑕疵检测报告检测对象:五金产品编号 XXXX检测日期:YYYY年MM月DD日检测单位:(填写检测单位名称)1. 检测目的:本次五金缺陷瑕疵检测旨在对五金产品进行全面检测,以确定其是否存在任何缺陷、瑕疵或质量问题,以确保产品的质量和安全性符合相关标准和要求。

2. 检测标准:本次检测按照(填写适用的标准或规范名称)进行,并遵循相关的国家法规和行业规范。

3. 检测方法:采用(填写采用的具体检测方法,例如目视检查、非破坏性检测、化学分析等)进行五金产品缺陷瑕疵的检测。

4. 检测结果:以下为本次五金缺陷瑕疵检测的结果概要:4.1 外观缺陷:(描述产品外观方面的缺陷,例如划痕、凹陷、变形等)4.2 尺寸不符合要求:(描述产品尺寸方面的缺陷,例如长度、宽度、厚度等不符合要求)4.3 材料质量问题:(描述产品材料方面的质量问题,例如异物、气泡、不均匀组织等)4.4 功能性缺陷:(描述产品功能方面的缺陷,例如操作不灵活、接口松动等)4.5 安全隐患:(描述产品可能存在的安全隐患,例如锋利边缘、易碎部件等)5. 结论:综合以上检测结果,五金产品存在以下缺陷和瑕疵:- 外观方面存在(列举具体缺陷)- 尺寸不符合要求(列举具体缺陷)- 材料质量问题(列举具体缺陷)- 功能性缺陷(列举具体缺陷)- 安全隐患(列举具体缺陷)6. 建议和改进措施:根据检测结果,建议以下措施以改善五金产品的质量和安全性:- 进行外观修复或更换受损部件- 调整尺寸以符合要求- 更换质量不符合标准的材料- 修复功能性缺陷或替换不正常的部件- 消除安全隐患的原因或更换可能存在危险的部件以上建议旨在提高产品的质量和安全性,以确保产品符合相关标准和要求。

7. 检测结论的有效性和限制性陈述:检测结论仅基于针对样品的有限检测,并仅适用于样品在检测时的状态。

对于未检测到的缺陷或瑕疵,不能排除其存在的可能性。

此外,样品在实际使用中可能会暴露于其他因素和环境条件,这些因素和条件可能会影响产品的性能和质量。

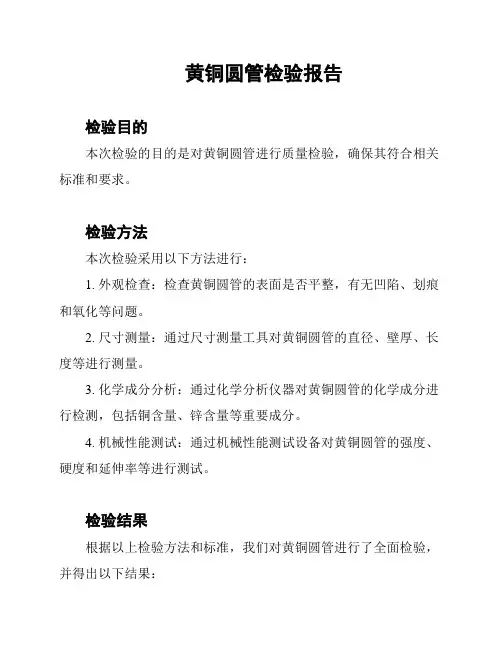

黄铜圆管检验报告

检验目的

本次检验的目的是对黄铜圆管进行质量检验,确保其符合相关标准和要求。

检验方法

本次检验采用以下方法进行:

1. 外观检查:检查黄铜圆管的表面是否平整,有无凹陷、划痕和氧化等问题。

2. 尺寸测量:通过尺寸测量工具对黄铜圆管的直径、壁厚、长度等进行测量。

3. 化学成分分析:通过化学分析仪器对黄铜圆管的化学成分进行检测,包括铜含量、锌含量等重要成分。

4. 机械性能测试:通过机械性能测试设备对黄铜圆管的强度、硬度和延伸率等进行测试。

检验结果

根据以上检验方法和标准,我们对黄铜圆管进行了全面检验,并得出以下结果:

1. 外观检查结果:黄铜圆管的表面平整,无凹陷、划痕和氧化

等问题。

2. 尺寸测量结果:黄铜圆管的直径为XX mm,壁厚为XX mm,长度为XX mm。

3. 化学成分分析结果:黄铜圆管的铜含量为XX%,锌含量为XX%。

4. 机械性能测试结果:黄铜圆管的强度为XX MPa,硬度为

XX HB,延伸率为XX%。

结论

经过全面的质量检验,黄铜圆管符合相关标准和要求,可以满

足预期的使用需求。

建议

鉴于检验结果良好,建议继续生产并出售黄铜圆管,但在生产

过程中需要确保质量控制和监管的有效实施,以确保产品质量的稳

定性和一致性。

黄铜材质报告

项目名称:黄铜材质测试报告

测试单位:xxx实验室

测试日期:xxxx年xx月xx日

测试对象:黄铜材料

测试目的:测试黄铜材质的化学成分以及物理性能,为客户提供参考

测试方法:

1. 化学成分测试

采用化学成分分析法测试黄铜材料的成分,测试结果以百分比表示。

2. 物理性能测试

采用一系列标准测试方法测试黄铜材料的硬度、强度、伸长率

等物理性能指标。

测试结果:

1. 化学成分测试结果

测试结果表明,黄铜材料化学成分为:铜(Cu)79%,锌(Zn)20%,其他元素的含量低于1%。

2. 物理性能测试结果

硬度:85HB

拉伸强度:345MPa

屈服强度:280MPa

伸长率:25%

总结:

本次测试结果表明,黄铜材料的化学成分符合标准要求,物理性能指标均达到标准要求,可以满足客户的需求。

黄铜检测报告报告编号:HTJR-2021-001

检测单位:***金属材料检测有限公司

检测日期:2021年5月22日

样品名称:黄铜

样品来源:***钳工厂

检测方法:X射线荧光光谱法

检测标准:GB/T 2040-2017

检测结果:

样品化学成分(%)

名称样品编号 Cu Pb Sn Zn Fe

黄铜 HTJR-2021-001 56.2 2.68 0.34 40.1 0.08

检测结果说明:

1. 样品黄铜的成分主要为铜和锌,符合黄铜的制作要求。

2. 样品中铅和锡的含量较低,未超过标准规定的限度。

3. 样品中铁的含量很低,不会对黄铜材料的使用性能产生影响。

结论:

根据检测结果,样品黄铜的化学成分符合GB/T 2040-2017标准,可以满足加工制作要求。

建议样品制作人员在生产过程中严格控

制成分含量,以确保产品质量。

附录:样品照片和检测仪器记录

检测人员签名:(签名留空)审核人员签名:(签名留空)。

铜材检验报告

检测单位:XXX检测有限公司

检测日期:20XX年X月X日

受检单位:XXX有限公司

检测项目:铜材

1. 检测原理

采用标准检测方法对受检铜材进行检测。

主要采用化学分析、物理性能测试等方法进行检测。

2. 检测结果

经检测,受检铜材化学成分、物理性能等项目均符合国家标准GB/T2040-2013《无缝铜管》和GB/T13808-2011《铜材化学成分的测定》中的相关规定。

具体检测结果如下:

(1)铜材主要化学成分检测:

名称单位检测结果

铜(Cu)% ≥99.9

铅(Pb)% ≤0.01

锡(Sn)% ≤0.1

镍(Ni)% ≤0.3

铁(Fe)% ≤0.05

锰(Mn)% ≤0.01

锑(Sb)% ≤0.005

铝(Al)% ≤0.01

(2)铜材物理性能检测:

名称单位检测结果

抗拉强度MPa ≥300

屈服强度MPa ≥250

伸长率% ≥30

硬度HV ≥60

3. 检测结论

根据测试结果,受检铜材符合相关国家标准的要求,检测合格。

4. 检测备注

本次检测结果仅针对受检铜材样品,仅供受检单位参考使用。

检测单位:

XXX检测有限公司

授权人:

XXX

检测日期:

20XX年X月X日。

(以下为回答正文)

埃美柯309黄铜截止阀检验报告

本次检验报告是针对埃美柯309黄铜截止阀的检验结果,旨在确认该截止阀是否符合相

关国家标准和行业规范,并提供数据支撑供

用户参考。

报告内容包括阀门的外观检验、

密封性能检验、耐压试验等内容。

具体情况

如下:

一、外观检验

该埃美柯309黄铜截止阀外观无损伤、变形、裂纹等缺陷,符合相关标准的要求。

二、密封性能检验

在常温、常压下,使用水作为介质,通过该阀门进行流量试验,试验结果表明该阀门密封性能良好,无泄漏现象。

三、耐压试验

该阀门在进行额定压力的耐压试验后,无任何破损、裂纹等缺陷,符合国家标准的相关规定。

四、其他

在本次检验过程中,该阀门的操作灵活、方便,未出现硬度大、噪音大等情况。

综上,根据本次检验结果,埃美柯309黄铜截止阀符合相关国家标准和行业规范,能够满足用户的实际应用需求。

建议用户在使用中注意阀门的日常维护保养,以确保阀门的正常工作。

X射线荧光光谱法测定黄铜中铜、铅、铁、铋、锑、磷、砷应晓浒曹国洲王谦孙立群(宁波出入境检验检疫局,宁波,315012)摘要采用波长色散X射线荧光光谱仪测定黄铜中铜、铅、铁、铋、锑、磷、砷。

试验了试样表面质量对测量结果的影响,并对黄铜中元素间的吸收增强效应进行了较仔细的分析,吸收效应对黄铜的分析结果有较大影响,需用理论α影响系数进行基体效应校正。

采用本法测量了49个黄铜标准样品(29个普通黄铜和加砷黄铜,20个特殊黄铜)进行准确性试验,普通黄铜和加砷黄铜的分析结果与标称值相符。

本文还给出了方法的实验室内和实验室间的精密度试验结果。

关键词X射线荧光光谱,黄铜中图分类号:O657.34 文献标识码:A黄铜元素分析的国家标准为GB/T5121《铜及铜合金化学分析方法》[1],其中铜采用电解-原子吸收光谱法;铅采用原子吸收光谱法;铋富集后采用原子吸收光谱法;铁、锑、磷、砷采用分光光度法。

上述方法存在操作复杂、分析时间长、不能多元素同时分析等缺点。

X射线荧光光谱分析技术具有较好的测量精密度,已有分析人员将该技术应用于青铜中铜、铅、锡等元素的分析[2,3]。

为制定“黄铜中铜、铅、铁、铋、锑、磷、砷的测定-X射线荧光光谱法”的检验检疫系统行业标准,本文对X射线荧光光谱分析黄铜的方法进行了较仔细的研究,试验了试样表面质量对测量结果的影响,并采用理论α影响系数进行基体效应校正,获得了较好的结果。

1 实验方法1.1 仪器及测量条件SRS3400型顺序式X射线荧光光谱仪,铑靶X光管,功率4kW,德国Bruker 公司制造,测量条件见表1。

表1 X射线荧光光谱仪的测量条件元素特征谱线晶体峰位(º)背景位(º)kV/mA狭缝(º)FC PHA(%)SC PHA(%)测量时间(s)Cu KαLiF220 65.484 66.707 60/20 0.15 34~130 40~150 30 Pb LβLiF200 28.223 27.590 60/67 0.15 45~115 50~150 30 Fe KαLiF200 57.505 56.244 60/67 0.15 31~128 50~150 30 Bi LαLiF220 47.315 46.881 60/67 0.15 86~120 81~123 60 Sb KαLiF200 13.402 12.978 60/67 0.15 / 55~134 60 P KαGe 141.138 137.541 30/135 0.46 66~123 / 30 As KβLiF200 30.419 29.592 60/67 0.15 79~113 44~136 301.2 试样的制备试样为块状样品,其X射线照射面须加工至表面粗糙度小于GB/T1031[4]规定的轮廓最大高度(Ry)6.3μm。

测试测试报告报告No. SH9015993/CHEM Date: Feb. 13, 2009 Page 1 of 3上海五兴铜材制造有限公司上海市松江区新浜工业园区文工路219号委托检验的样品及客户对样品的说明如下:样品名称 : H62黄铜带材 SGS 相关号 : 11595794 主要成份 : Cu, Zn样品收到日期 : 2009-02-10样品试验日期 : 2009-02-10—2009-02-13试验要求 : 参照RoHS 指令2002/95/EC 及后续修正指令.试验方法 : (1) 参照IEC 62321/2nd CDV (111/95/CDV), 用ICP 测定镉的含量(2) 参照IEC 62321/2nd CDV (111/95/CDV), 用ICP 测定铅的含量 (3) 参照IEC 62321/2nd CDV (111/95/CDV), 用ICP 测定汞的含量(4) 参照IEC 62321/2nd CDV (111/95/CDV), 采用点测试法/比色法测定六价铬的含量试验结果 : 见后续页SGS-CSTC 化学实验室授权签字______________________郝金玉 实验室经理根据客户申请,SGS 出具了此中文报告;英文版本可根据客户要求提供。

(The Chinese test report is issued according to the applicant ’s request. The English version is available from SGS if further needed.)测试测试报告报告No. SH9015993/CHEM Date: Feb. 13, 2009 Page 2 of 3化学方法的试验结果 (单位: mg/kg)测试项目:方法 (参见) 1 MDL RoHS 限值 镉(Cd) (1) ND 2 100 铅(Pb) (2) 13 2 1000 汞(Hg)(3) ND 2 1000 点测试/沸水萃取法测六价铬(Cr VI)(4)Negative参见备注 (4)#测试部件外观描述: 1. 铜色金属片备注 :(1) 毫克每千克=百万分之一(mg/kg=ppm) (2) ND =未检出(3) MDL =检测极限值 (4) 点测试法:Negative= 镀层中未检测到六价铬, Positive = 镀层中检测到六价铬;(当点测试结果为Negative 或无法确定时,将采用沸水萃取法作进一步的结果验证。

无锡黄铜表面黑点分析

一、样品概述

样品来源:无锡梅芳

缺陷:客户标记的圆圈内可观察到黑色质点

二、分析结果

图1 原始样品及取样位置

将样品纵横切割为4块,含有圆圈标记的分别如图标记为1#、2#,左上角为4#,右下角为3#。

1#原始,50倍1#原始,酒精擦洗后,50倍

图2 1#样品观察

1#原始样品如左图,样品表面存在大量划痕及黑点,用酒精擦拭其表面后观察,黑点不明显,可初步判断为表面污迹。

2#原始图像,50倍2#原始图像,100倍

2#抛光后,50倍2#抛光后,100倍

观察2#腐蚀后,50倍2#腐蚀后,100倍

图3 2#样品观察

对2#圈内部分进行分析。

原始表面上有大量大颗粒黑色质点,将其打磨、抛光后,基本无法观察到。

用FeCl3-HCl-H2O溶液腐蚀后,可在其表面观察到少量孔洞。

4#样品表面大量黑色物质,据目测,部分为孔洞,部分为黑色物质。

打磨抛光后,表面残留少量小黑点。

腐蚀后表面有少量孔洞。

三、结论

客户观察到的黑色物质为表面污迹,经打磨、抛光、腐蚀后,样品表面可观察到少量孔洞。

2014-5-13。