铜合金化学着色

- 格式:doc

- 大小:27.00 KB

- 文档页数:2

铜热着色工艺1. 简介铜热着色工艺,也称为铜热染色工艺,是一种通过热处理方法使铜材表面产生一定颜色变化的工艺。

这种工艺可以赋予铜制品独特的色彩,增加其艺术美感和装饰效果。

2. 工艺原理铜热着色工艺的原理是利用铜与氧气和温度的反应,使表面出现氧化膜,从而改变铜材的颜色。

当铜在高温下与空气中的氧气发生反应时,会形成不同颜色的氧化物膜。

不同的颜色是由氧化物膜的厚度和化学组成决定的。

3. 工艺步骤铜热着色工艺包括以下主要步骤:3.1 清洁表面在进行铜热着色之前,首先需要对铜材表面进行清洁处理,以去除油污、氧化物和其他污物。

常用的清洁方法包括机械清洗、化学清洗和电解清洗等。

3.2 加热处理将清洁后的铜材加热到适当的温度。

温度的选择取决于所需的颜色效果和具体的工艺要求。

一般情况下,铜材在300℃至800℃之间加热。

3.3 控制氧化反应在加热的过程中,需要控制氧气的供应量和时间,以控制氧化反应的进程和产生的颜色。

一般情况下,氧化反应较为迅速,所以操作需要快速进行。

3.4 水冷处理氧化反应完成后,需要进行水冷处理,以稳定氧化膜并防止进一步的颜色变化。

冷却过程中要注意水温的选择,以避免出现温度梯度引起的变色现象。

3.5 抛光处理最后一步是对铜材表面进行抛光处理,以提高光泽度和表面质量。

可以使用机械抛光或化学抛光等方法,根据具体需求进行选择。

4. 工艺参数在进行铜热着色工艺时,需要考虑以下工艺参数:•温度:应根据具体情况选择合适的加热温度,在一定范围内调整以达到所需的颜色效果。

•时间:加热时间的控制将直接影响氧化反应的进行和氧化膜的形成。

•氧气供应量:氧气的供应量会影响氧化反应的速率和颜色的变化。

•水冷时间:水冷过程中的冷却时间应根据具体情况和工艺要求进行确定。

•抛光处理:抛光处理的参数包括抛光介质、抛光时间和抛光压力等。

5. 应用领域铜热着色工艺广泛应用于艺术品、装饰品以及建筑材料等领域。

通过该工艺处理的铜制品可以呈现出丰富多样的色彩效果,增加其装饰性和审美价值。

青铜是一种古老的合金材料,其主要成分为铜和锡,具有良好的物理性能和化学稳定性。

在古代,青铜被广泛用于雕塑制作,其高强度和耐腐蚀性使得雕塑表现出长久的美感。

在青铜雕塑制作过程中,着色是一个非常重要的环节。

着色可以赋予雕塑更加丰富的艺术表现力,使得作品更加生动和具有立体感。

在现代青铜雕塑制作中,着色技术已经得到了广泛的应用,通过对青铜表面施加不同的着色剂,可以实现各种丰富的色彩效果。

着色技术需要考虑到青铜材料的物理和化学性质,以确保着色效果的持久性和稳定性。

下面将就青铜雕塑着色的物理和化学原理进行详细介绍。

物理性质:1. 密度:青铜的密度较大,表面粗糙度小,可以增强着色剂的附着力。

2. 强度:青铜具有较高的强度和韧性,经过适当的处理可以获得细腻的雕塑细节,而且不易变形。

3. 导热性:青铜具有较好的导热性,可以使得着色剂更均匀地分布在整个雕塑表面,确保着色效果的均匀性。

化学性质:1. 耐腐蚀性:青铜具有良好的耐腐蚀性,可以在不受着色剂影响的情况下长时间保持稳定的颜色和光泽。

2. 氧化性:青铜在空气中会与氧气发生氧化反应,形成氧化铜保护膜,可以保护青铜表面不受到进一步的腐蚀,同时也影响着色剂的附着和渗透。

基于对青铜物理和化学性质的理解,着色技术可以划分为机械着色和化学着色两种主要方式。

机械着色:1. 手工着色:利用刷子、喷枪等工具进行着色,可以实现较大范围的着色效果,但需要较高的技术水平和经验。

2. 雕塑纹理着色:利用雕塑本身的纹理和表面特征进行着色,可以营造出更加生动和自然的效果。

化学着色:1. 化学改性着色:通过化学处理改变青铜的表面化学性质,使得其更易受到着色剂的渗透,从而实现更加稳定和持久的着色效果。

2. 氧化着色:利用氧化剂对青铜表面进行处理,形成不同颜色和纹理的氧化膜,可以实现多种色彩的着色效果。

总结来看,着色技术在青铜雕塑制作中扮演着极为重要的角色。

通过对青铜的物理和化学性质进行科学的认识和理解,可以更加有效地运用着色技术,实现更加丰富多彩的艺术效果。

铜合金化学着色工艺配方铜合金化学着色工艺配方,这听起来好像挺复杂的,但说起来也不算难,反而很有趣。

想象一下,你拿着一块铜合金,在它的表面做个魔法,把原本普通的铜变成五光十色,金光闪闪,或者是深邃的蓝,或者是温暖的古铜色,甚至还能让它变得像古老的铜器一样,呈现出那种时光洗礼后的质感。

是不是很酷?你要知道,铜合金的化学着色,不仅能给产品增添魅力,还能提高它的耐腐蚀性,简直是两全其美,何乐而不为?铜合金可不止是铜,通常里面还会含有锌、铅、铝、镍这些元素,它们可不是什么普通的家伙。

锌能让铜合金看起来亮堂堂的,铝和镍则能增加它的抗腐蚀能力。

所以说,这种合金在我们日常生活中,用得可广泛了,从钥匙、门把手到各种饰品,都是它的身影。

要想让铜合金更具魅力,化学着色就显得尤为重要了。

说到铜合金化学着色,首先得了解一下什么叫化学着色。

其实也就是通过一系列化学反应,在铜合金的表面生成一层氧化膜。

这层膜可是有讲究的,不同的配方能让铜合金呈现不同的色彩。

你看啊,铜合金最常见的颜色之一,就是那种金黄的古铜色,宛如岁月的痕迹。

而这种色彩,其实就是氧化铜在表面形成的结果。

你可能会想:“哦,这是不是就是铜会变绿那种腐蚀的颜色?”嗯,差不多,但铜合金的着色不仅仅是为了增加美感,还有一层防护作用——这层膜能够有效防止铜合金进一步氧化,免得它变成“绿油油”的样子,影响观感。

你是不是已经有点兴趣了?那好,接下来就聊聊具体的工艺吧。

铜合金化学着色一般分为几种常见的方法,比如浸泡法、电解法等等。

最简单的就是浸泡法,也就是把铜合金放进一种含有氧化剂的溶液里,静静等待一段时间。

哎,说起来也挺简单,但这过程可得注意掌握好时间和溶液的浓度,稍微不小心,颜色就跑偏了。

有时候你放进去一会儿,原本应该是金色的铜,结果出来后变成了黑色或者暗红色,这就是浓度过高或过低,时间掌握不好导致的“乌龙”。

然后,还有一种电解法,这个就稍微复杂点儿了。

电解法其实就是在铜合金的表面通过电流,促使化学反应发生。

黄铜着色配方This manuscript was revised by the office on December 22, 2012配方2黄铜着古绿色硫酸镍铵226.80g硫代硫酸钠226.80g水4.55L描述溶液温度为70℃。

黄铜件在本剂中浸渍即染成古绿色。

配方3黄铜着灰黑色盐酸4.5L三氧化二砷956.Og三氯化锑566.Og描述本剂使用时需要加热,但不要加水。

黄铜件在浸渍后便染成灰黑色。

配方4铜或黄铜着棕色氯酸钾156.OOg硫酸镍80.OOg/L硫酸铜680.40g水4.55L描述本剂使铜或黄铜件在浸渍后染成棕色。

处理温度为90-lOO℃。

配方5铜或黄铜着亮棕色硫化钡14.20g碳酸铵7.lOg水4.55L描述本剂使铜或黄铜件在浸渍后染上亮棕色。

若着色后用湿金属刷抛光,然后再浸染一次,则颜色更鲜亮。

配方6黄铜着铁绿色硝酸铁7.5g/L硫代硫酸钠45.Og/L水加至1.OL描述工艺条件:温度为70℃,浸渍。

配方10黄铜着巧克力色高锰酸钾7.5g/L硫酸铜60.Og/L水加至1.OL描述工艺条件:温度为95-98℃,浸2-3nun。

配方11常温快速黄铜件着巧克力色硫化钠15g/L氢氧化钠40-50g/L水加至1L描述用本剂着色具有膜层均匀、稳定、光亮和耐磨性好的特点。

浸渍时间为30_35s。

配方25黄铜件常温快速着古铜色硫酸铜41g/L硫酸铵52g/L氢氧化钠59g/L碳酸铵30g/L尿素适量水加至1L描述工艺条件:浸渍时间5?8min。

配方26黄铜件常温快速着褐色硫酸铜30g/L氯化铵20g/L氯化钾20g/L氯化锌lg/L乙酸(36%)3?5mL水加至1L描述工艺条件:浸渍时间3-8min。

配方27黄铜件常温快速着黑色亚砷酸125g/L硫酸铜62g/L水加至1L描述溶液配制后,需停放24h后使用。

配方28黄铜件常温快速着绿色(一)硫酸铜200-210g/L氯化钠50-53g/L硫酸铵200-210g/L酒石酸50-53g/L水加至1L描述浸渍或喷涂后任其自然干燥。

铜表面着色方法铜是一种重要的金属,它具有良好的导电性、导热性和耐腐蚀性,在日常生活中得到广泛的应用,特别是在电子、建筑和制造业中。

然而,铜的颜色相对单调,为了满足不同的需求,人们常常需要对铜表面进行着色,以获得不同的颜色效果和装饰效果。

目前,常用的铜表面着色方法主要有以下几种。

一、化学着色法化学着色法是通过在铜表面形成一层化学反应产生的氧化膜或硫化膜来实现的。

化学着色法不需要电流和电解液,适合于处理大型和复杂形状的铜件。

1.硫化着色法硫化着色法是将铜件浸泡在含有硫化物的溶液中,通过表面反应形成铜硫化物膜来实现铜表面的着色。

硫化膜的颜色取决于硫化液中硫化物的类型和浓度,可呈黑、棕、蓝、绿和紫等色。

2.氧化着色法氧化着色法是将铜件浸泡在含有氧化剂的溶液中,通过表面反应形成一层氧化铜膜来实现铜表面的着色。

氧化膜的颜色和厚度取决于氧化液中氧化剂的类型和浓度,可呈红、棕、黑和绿等色。

二、电化学着色法电化学着色法是利用电化学反应在铜表面形成各种氧化或还原产物,进而实现着色的方法。

电化学着色法具有色彩鲜艳、表面光亮、色泽持久等优点,适用于小型或平面形状的铜件。

1.阴极着色法阴极着色法是将铜件作为阴极,浸泡在含有染料的电解液中进行电解着色。

在电解液中,染料的颜色会随着电解时间延长而沉积到铜表面形成一层致密的着色膜。

2.阳极着色法阳极着色法是将铜件作为阳极,在含有氮化铜的电解液中进行阳极氧化着色。

氮化铜是一种宝石蓝的颜料,能够通过阳极氧化来实现铜表面的着色,形成一层美丽的蓝色氧化铜膜。

三、物理着色法物理着色法是利用物理方法将金属颜料沉积在铜表面上,形成一层致密的颜色膜。

物理着色法的优点是着色色泽鲜艳、耐磨损、耐腐蚀等,不会影响铜材的化学性能和物理性能。

1.喷涂着色法喷涂着色法是将金属颜料沉积在表面后,通过喷涂设备将所需的颜色喷涂在铜表面上。

喷涂着色法可以形成各种色彩、光泽和效果的铜表面。

2.离子镀着色法离子镀着色法是通过离子镀技术在铜表面形成一层金属颜料薄膜来实现铜表面着色。

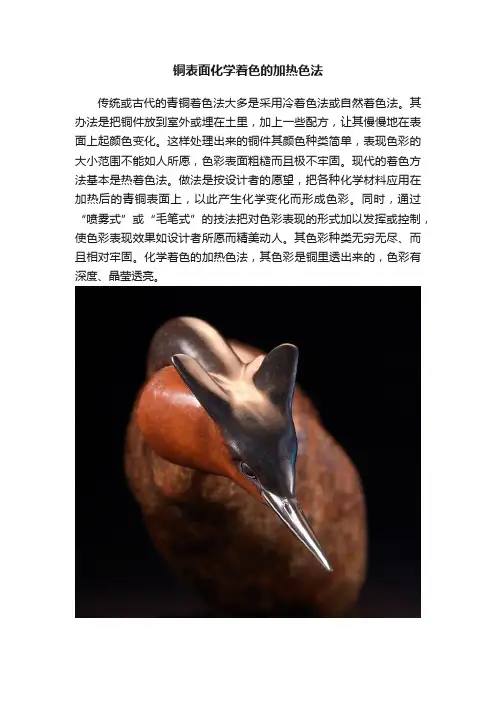

铜表面化学着色的加热色法

传统或古代的青铜着色法大多是采用冷着色法或自然着色法。

其办法是把铜件放到室外或埋在土里,加上一些配方,让其慢慢地在表面上起颜色变化。

这样处理出来的铜件其颜色种类简单,表现色彩的大小范围不能如人所愿,色彩表面粗糙而且极不牢固。

现代的着色方法基本是热着色法。

做法是按设计者的愿望,把各种化学材料应用在加热后的青铜表面上,以此产生化学变化而形成色彩。

同时,通过“喷雾式”或“毛笔式”的技法把对色彩表现的形式加以发挥或控制,使色彩表现效果如设计者所愿而精美动人。

其色彩种类无穷无尽、而且相对牢固。

化学着色的加热色法,其色彩是铜里透出来的,色彩有深度、晶莹透亮。

铜冷着色配方

铜冷着色是一种常见的金属着色技术,可以让铜制品呈现出深沉的褐色、红色或绿色等不同的色彩。

下面介绍一种简单的铜冷着色配方:

材料:

- 硫酸铜

- 硝酸铜

- 盐酸

- 碘酸钾

- 氨水

步骤:

1. 将硫酸铜和硝酸铜按照1:1的比例混合。

2. 加入适量的盐酸,调节pH值为3-4。

3. 在混合液中加入少量的碘酸钾,搅拌均匀。

4. 在铜制品表面喷洒混合液,让其自然干燥。

5. 用氨水轻轻擦拭铜制品表面,直至达到理想的颜色和光泽。

注意事项:

- 在配制混合液时,请戴上手套和护目镜,避免直接接触化学品。

- 在喷洒混合液时,请将铜制品放在通风良好的地方,避免吸入有害气体。

- 在使用氨水擦拭铜制品时,请注意使用量不要过多,以免损坏铜制品表面。

铜器热着色化学配方大全

铜器热着色是指将铜制品加热后使其表面出现各种不同颜色的化

学反应过程。

这种技术被广泛运用在制作艺术品和装饰品上,以增强

铜制品的美观和耐久性。

下面是一些常用的铜器热着色配方和方法。

1. 涂油配方:这种方法通常用于黄铜制品。

首先,将制品加热

至300℃以上,然后擦拭表面,密封住氧气,使其冷却。

接下来,将松香、蜡和柿子油混合在一起,涂抹在制品表面,再次加热至250℃左右,使其均匀分布在表面上。

然后再次密封,冷却后,可以看到制品呈现

出丰富的金属色泽。

2. 硫酸与亚硝酸配方:这种方法可制造出各种不同的色调,效

果非常美观。

将亚硝酸、硫酸和水按比例混合在一起,然后在制品表

面涂抹均匀,并进行加热。

在加热过程中,会发生化学反应,并形成

独特的真皮色调。

3. 热盐酸配方:这种方法用于制造黑色或棕色的铜器颜色。

将

盐酸加热至80℃,然后加入氯化锌和明矾,混合均匀。

在铜制品表面

涂抹这种混合物,并进行加热,在高温下进行反应,产生黑色或棕色

的铜器。

最后,用清水冲洗铜器,以去除化学品的残留。

总结:通过不同的铜器热着色配方和方法,可以制造出各种不同

的色调,使铜制品呈现出独特的美感和气质。

然而,这种技术必须由

专业的制造商或有经验的艺术家来操作,以确保制品的质量和耐久性。

铜及铜合金着色

内容:一、铜的着色

铜的着色主要应用在装饰品与美术品上,色调以绿色(碳酸铜)、黑色(硫化铜)、蓝色(碱性铜氨络合物)、黑色(氧化铜)、红色(氧化亚铜)等为主。

(一)着古铜色

把纯铜或镀铜零件(镀铜厚度要大于5μm),浸在下面各配方溶液中不断摇动,很快变褐色并不断加深,到一定厚度开始析氧,这时要取出清洗,干燥后进行抛光或把着色件与皮革角料一起在滚筒中滚擦。

把凸出处表面着色层磨去而露出部分铜的本色。

零件产生从凸面至凹面由浅渐深的色调,形成幽雅古旧风格。

在国际市场上的餐具、建筑五金、工艺品等都喜欢采用这种古色古香的色调。

本工艺方法有很大实用价值,适合批量生产,着色后要涂罩光漆或油封保存。

工艺规范如表8—1—4。

表8—1—4铜着古铜色工艺规范(参考)

(二)铜着其他颜色工艺规范

铜着蓝、蓝黑、绿、古绿、草绿(国防绿色)、褐色、金黄、红、黑等颜色工艺规范,列于表8—1—5。

表8—1—5 铜着其他颜色工艺规范(参考)

二、铜合金的着色

铜合金中以黄铜着色较简便,其次是青铜、铝青铜等。

铜合金着色除在光学仪器上应用外,主要用于装饰用品。

铜合金着色的方法有化学法、电化学法、气相化学法、热处理法等。

铜合金化学着色工艺规范见表8—I—6。

表8—1—6铜合金化学着色工艺规范(参考)。

铜和铜合金的着色法1.古铜绿——孔雀绿着色法铜在自然界大气中的二氧化硫、碳酸气和水份的长期作用下生成的铜绿——孔雀绿,结构致密、结合强度高,经得起数百年的日晒雨淋。

从古代寺庙、文物、工艺品中还能见到。

这些铜绿的化学结构是碱式硫酸铜和碱式碳酸铜的混合物。

现在为修复古代遗产、建筑装饰、工艺美术造就古色古香的外观,需要研究快速形成孔雀绿的方法。

(1)化学法(1):铜经常规清洗以后,用下列溶液着色盐酸(HCl)5~35克/升醋酸铜(Cu(AC)2)5~120克/升起色调调整作用碱式碳酸铜(Cu2(OH)2CO3)2~100克/升起青绿色作用硝酸铜(Cu(NO3)2)5~30克/升保持良好结合力氯化铵(NH4Cl)5~150克/升提高结合力氯化钠(NaCl)30~180克/升提高结合和改善发色采用喷涂、麻布擦拭、浸渍均可。

喷涂或擦拭时每平方米需200~300毫升。

涂布后让其自然干燥→水洗→干燥后再重复一次,则能获得结合力优良的孔雀绿,最后涂透明清漆以增加美感。

(2)电化学方法(2):经常规清洗后的铜在下列溶液中阳极电解碳酸钠(Na2CO3)75克/升提供碳酸根硫酸铵((NH4)2SO4)25克/升改善分散能力和结合力硝酸铵(NH4NO310克/升防止产生铜盐沉淀pH6~9室温阳极电流密度10A/d㎡2分钟。

此法成份简单、速度快,适合于大批量生产。

生成的孔雀绿外观同天然铜绿一样,在大气中暴露一年,显示了良好的耐蚀性能。

2.铜彩色版制造法[3]将铜箔粘于塑料表面,经热压成凸凹不平的筋纹、图案等,经常规清洗后,第一步将整版着成黑色;第二步除去凸部的黑膜露出铜基体;第三步凸部着色,遂形成彩色版。

可用于建材、厨房、家具及仪器之装饰。

(1)常规清洗后浸入硫化钠饱和溶液中一分钟着成黑色,清洗干燥后,用金刚砂纸除去凸部黑膜,然后浸入硫代硫酸钠80克/升、醋酸铜5克/升、柠檬酸5克/升的溶液中,40分钟后得金黄色。

若浸入氯化钠100克/升、柠檬酸铵100克/升、硝酸铜10克/升溶液中,60分钟后得桔黄色。

铜工艺品的着色方法铜工艺品着色方法铜工艺品作为一种具有历史传统和艺术价值的工艺品,其着色方法也是制作工艺中不可忽视的一环。

着色可以提升铜工艺品的美感和装饰效果,使其更加吸引人的眼球。

下面将介绍几种常见的铜工艺品着色方法。

一、酸洗着色法酸洗着色法是一种较为常见的铜工艺品着色方法。

首先,将铜工艺品放入酸性溶液中进行酸洗,使其表面获得一层氧化铜膜。

然后,通过控制酸洗时间和酸洗液的配方,可以使铜工艺品呈现出不同的颜色,如红、黄、蓝、绿等。

这种方法着色的铜工艺品色彩饱满,具有较强的装饰效果。

二、化学着色法化学着色法是一种通过化学反应来实现铜工艺品着色的方法。

常用的化学着色方法包括硫化法、氧化法和酸化法等。

其中,硫化法是最为常见的一种,通过将铜工艺品浸泡在含硫的溶液中,使其表面生成黑色的硫化铜膜。

氧化法则是利用铜在空气中氧化的性质,使其表面形成一层氧化铜膜,从而呈现出不同的颜色。

酸化法则是通过将铜工艺品浸泡在酸性溶液中进行酸化反应,使其表面呈现出不同的颜色。

三、电化学着色法电化学着色法是一种利用电解原理实现铜工艺品着色的方法。

首先,将铜工艺品作为阳极,放入含有染料的电解液中。

然后,通过施加电流使染料在铜工艺品表面沉积,从而实现着色效果。

这种方法可以控制着色的深浅和均匀度,使铜工艺品呈现出丰富多彩的色彩。

四、热处理着色法热处理着色法是一种利用高温处理来实现铜工艺品着色的方法。

首先,将铜工艺品放入高温炉中进行加热处理,使其表面发生氧化反应。

然后,通过控制加热时间和温度,可以使铜工艺品呈现出不同的颜色,如红、蓝、绿等。

这种方法着色的铜工艺品色彩鲜艳,具有较好的耐久性。

以上介绍了几种常见的铜工艺品着色方法,每种方法都有其独特的特点和适用范围。

在实际应用中,可以根据需求选择合适的着色方法,以使铜工艺品呈现出理想的效果。

同时,在进行着色过程中,也需要注意控制好着色的时间、温度和配方,以确保着色效果的稳定和一致性。

铜工艺品的着色方法多种多样,不同的方法可以实现不同的着色效果。

黄铜合金及电镀黄铜合金的化学着色0前言本文介绍了黄铜合金及铁件镀黄铜合金后的化学着色工艺,包括:生产过程的控制及常见故障的解决。

1铜材质的常温仿古发黑工艺1.1工艺流程黄铜材质常温化学仿古着色工艺流程:抛光脱脂清洗发黑水洗二次发黑水洗烘干1.2主要工序说明1.2.1抛光抛光的作用是除去工件表面的冲压模痕、拉伸纹以及铜材表面的氧化皮。

一般采用尼龙轮及黄蜡对工件进行抛光,轮子转速为1200r/min。

不必过度抛光,以免损伤铜料,造成不必要的浪费。

1.2.2脱脂脱脂液一般不使用强碱脱脂剂。

因强碱会造成抛光后的铜材表面氧化,对后序的发黑产生不利影响。

在生产过程中通过多次试验,研究出一种弱碱性的脱脂、脱蜡二合一脱脂剂。

相对于市售的脱脂剂,脱脂、脱蜡效果显著提高,已批量用于生产。

脱脂工艺规范:Na2CO318~20g/LNa3PO425~30g/LNa2SiO36~10g/LFM0.5~ 1.0g/L平平加0.5~1.0g/L脱蜡助剂(自制)3~5g/LpH值10.5~11.560~80t5~10min1.2.3发黑1.2.3.1棕古铜色(1)工艺规范SeO22~3g/LCuSO45H2O2~4g/LZn(H2PO4)24~5g/LEDTA1g/L棕色剂3~4g/LpH值1.5~2.5一次时间1.5min二次时间0.5min25~35使用该工艺化学着色,铜材在着色前不需要用强酸酸洗,更不需要使用铬酐等。

相对于其他常规着色工艺,此工艺更环保。

(2)棕色剂的控制槽液中棕色剂的质量浓度是该颜色的控制要点。

棕色剂的质量浓度超过4g/L时,颜色会偏红、偏淡;棕色剂的质量浓度低于3g/L时,颜色会偏黑,达不到客户的要求。

(3)槽液的维护生产过程中,槽液中SeO2、铜、锌等主要物质在不断消耗,需根据颜色反应的快慢定期添加。

配位剂EDTA一般不会消耗,仅存在带出损失,需酌情添加。

棕色剂是由稀土金属和杂环化合物组成的,故其在生产过程中会产生副产物,副产物累积到一定程度会与槽液中的金属离子生成比重较大的配位物,沉降于槽体下层,影响化学反应。

用气相化学法在铜合金上着古绿色张黔;李朝志【期刊名称】《材料保护》【年(卷),期】1993(26)1【摘要】一、前言常用的金属着色方法有化学法、电化学法和热处理法等。

大多数方法是使液体与金属表面直接接触,通过氧化而得到不同的颜色。

用铜合金制成的艺术品常常需要着古绿色(绿锈)以达到仿真的效果。

采用化学浸渍法或涂布法着古绿色有不同的处理规范,处理时间从数分钟到24 h。

采用氯化铵、氨水、氯化钠混合液上色时,获得绿色的时间长,且不稳定,所获的色泽也不均匀,质量难以控制。

本文利用氨水易于挥发的特点,采用气体与铜合金接触进行化学反应的方法着色,获得令人满意的效果。

二、操作规范 1.工艺流程前处理→1号液酸洗→水洗→机械抛光→水洗→2号液酸洗→吸干酸液→涂染色液→置入密闭罩内与气体接触→工件翻面→局部抛光→置入密闭罩→水洗→干燥→喷涂透明保护漆→干燥。

整个流程在室温下进行。

【总页数】2页(P39-40)【关键词】气相化学法;铜合金;古绿色;着色【作者】张黔;李朝志【作者单位】武汉水利电力学院机械系【正文语种】中文【中图分类】TG177【相关文献】1.甲醇气相羰基化产物的气相色谱分析 [J], 石磊;马正飞;生成斌;姚虎卿2.甲醇气相羰基化产物的气相色谱分析 [J], 石磊;马正飞;生成斌;姚虎卿3.甲醇气相氧化羰基化产物在线气相色谱分析 [J], 王瑞玉;郑华艳;李忠4.数字化气相色谱仪与模拟气相色谱仪对水中溶解气测试对比研究 [J], 李娜;李新勇;李艳萍;朱成英;高小其5.气相色谱指纹技术判断井间连通性研究--以轮古油田轮古西为例 [J], 梁聪因版权原因,仅展示原文概要,查看原文内容请购买。

铜着色

本发明涉及一种黄铜(铜锌合金)器件表面染红古铜色的工艺方法,属金属表面精饰、镀饰加工工艺技术领域。

本发明方法的特点是:将黄铜器件经过脱锌液、刻蚀液和染色液几种溶液的处理后,经布轮抛光,打蜡,最终可得表面为红古铜色的黄铜器件。

红古铜色染色液为一定浓度的KMnO↓[4]或K↓[2]S↓[2]O↓[8]或NH↓[4]S↓[2]O↓[8]的水溶液。

本发明方法为一种工艺简单,方便易行的,成本低廉的黄铜器件染色方法。

其优点是染色质量均匀优良,色层牢固不易脱落;特别适合于黄铜工艺品的仿古,作旧工艺,且具有很好的外观效果。

主权利要求:一种黄铜器件表面染红古铜色的工艺方法,其特征在于具有以下工艺过程和步骤:a、配制所需的几种溶液:脱锌处理液A:配制混合水溶液,其中CuSO↓[4].5H↓[2]O重量百分浓度为10-20%;NaCl重量百分比浓度为为4-8%;盐酸体积百分浓度为1-5%,或者,其中CuCl↓[2]重量百分比浓度为5-10%;盐酸体积百分比浓度为1-5%;刻蚀处理液B:体积百分比浓度为5%的硝酸水溶液或硫酸水溶液;红古铜色染色液C:配制重量百分比浓度为5-10%的KMnO↓[4]或K↓[2]S↓[2]O↓[8]或NH↓[4]S↓[2]O↓[8]的水溶液,或者采用上述三种的任二种组成混合和水溶液,其中任二者之配比为1∶1,备用;b、先将黄铜器件按常规热碱液浸泡洗涤,除去表面油污,然后水洗干燥;c、将去除油污的洁净黄铜器件放入60-90摄氏度的脱锌处理液A中,处理时间为5-10分钟,待器件出现均匀的纯铜红色,取出,水洗;d、然后将上述黄铜器件置于刻蚀处理液B中常温下处理2-15分钟,水洗;e、然后将上述黄铜器件投入红古铜色染色液C中染色5-15分钟,随后水洗,干燥;f、用布轮抛光机沾少量石蜡抛光后,即得到表面颜色均匀,色层结合牢固不易脱落的红古铜色器件。

一种黄铜器件表面染黑棋古铜色的工艺方法,其特征在于具有以下的工艺过程和步骤:a.配制所需的几种溶液:脱锌处理液A:配制重量百分比浓度为10-20%的CuSO↓[4].5H↓[2]O水溶液,重量百分比浓度为2-10%的NaCl水溶液和体积百分比浓度为1-5%的盐酸水溶液所组成的混合水溶液;或者,重量百分浓度为5-10%的CuCl↓[2]水溶液和体积百分比浓度为1-5%的盐酸水溶液所组成的混合水溶液。

刻蚀处理液B:体积百分比浓度为5%的硝酸水溶液;黑漆古铜色染色液C:配制重量百分比浓度为2-10%的K↓[2]S水溶液,备用;b.先将黄铜器件按常规用热碱液浸泡洗涤,除去表面油污,然后水洗干燥;c.将去除油污后洁净的黄铜器件放入60-90摄氏度的脱锌处理液A中进行脱锌处理;脱锌时间为5-10分钟,取出并水洗;d.然后将上述黄铜器件置于刻蚀处理液B中,在常温下处理2-15分钟,水洗;e.然后将上述黄铜器件投入黑漆古铜色染色液C中,在常温下染色30秒至3分钟,随后水洗,干燥;f.用布轮抛光机沾少量石蜡抛光后,即得到表面颜色均匀,似涂黑漆,色层结合牢固的黑漆古铜色的黄铜器件。

一种黄铜器件表面染浅古铜色的工艺方法,其特点在于具有以下工艺过程和步骤:a.配置所需的染色液:浅古铜色染色液1:配置重量百分比浓度为2-8%的KMnO↓[4]或K↓[2]S↓[2]O↓[8]或NH↓[4]S↓[2]O↓[8]的水溶液,再加入重量百分比浓度为3-12%的CuSO↓[4].5H↓[2]O或CuCl↓[2]的水溶液,搅拌均匀,组成混合溶液,待用;或者,浅古铜色染色液2:配置重量百分比浓度为1-4%的KMnO↓[4]和重量百分比浓度为1-4%K↓[2]S↓[2]O↓[8]两者构成的混合水溶液,两者配比为1∶1,再加入重量百分比浓度为3-12%的CuSO↓[4].5H↓[2]O或CuCl↓[2]的水溶液,搅拌均匀,组成混合溶液,待用;或

者,浅古铜色染色液3:配制重量百分比浓度为1-4%的KMnO↓[4]和重量百分比浓度为1-4%NH↓[4]S↓[2]O↓[8],两者构成的混合水溶液,两者配比为1∶1,再加入重量百分比浓度为3-12%的CuSO↓[4].5H↓[2]O或CuCl↓[2]的水溶液,搅拌均匀,组成混合溶液,待用;b.先将黄铜器件按常规方法用热碱液浸泡洗涤,除去表面油污,然后水洗干燥;c.将除去油污的洁净黄铜器件放入60-90℃的上述浅古铜色染色液(1)(2)(3)中的任何一种染色液中,染色5-20分钟,然后水洗,干燥;d.用布轮抛光机沾少量石蜡抛光后,即得到表面颜色均匀,色层结合牢固不易脱落的浅古铜色黄铜器件。