硬化层深度测定共23页文档

- 格式:ppt

- 大小:2.54 MB

- 文档页数:23

显微硬度计测量金属表面镀层覆层的硬度测试方法显微硬度计测量金属表面镀层覆层的硬度测试方法金属电镀层和覆盖层:电沉积层、自催化镀层、喷涂层以及氧化复膜等。

一般覆盖层厚度比较薄,对覆盖层的硬度要求又大多比较严格,因此覆盖层硬度检测显得十分重要。

检测的几个注意事项:1、试验力的选择:对于覆盖层的硬度检测,一般选用显微硬度试验法或者努氏硬度试验法,不管采用那种试验法,对于试验力的选择尤为关键,如果试验力过大,容易造成压头击穿覆盖层,所得硬度值受基体影响较大;如试验力过小,又容易引入较大误差。

2、试验力的保持时间;通常检测试验控制在10-15s左右,但对于相对较软的覆盖层,可适当延长试验力加载时间。

3、样件的装夹:对于较小工件或者不规则工件,应当采用夹具固定或进行镶嵌制样后进行测试,尽量避免因振动、支撑力不足、表面倾斜等外在因素影响测量数据。

对于需制样的工件,切勿因制样影响覆盖层组织变化,详细请参考金相试样制备,这里不在过多阐述。

4、压痕的打压位置:a、覆盖层切面检测:压痕的角端距离覆盖层的边缘至少为压痕对角线长度的一半。

采用努氏压头时,压痕的长对角线L应当与覆盖层边缘平行。

且软金属覆盖层(金、银、铜等)的厚度不得低于400um,硬覆盖层(硬质合金等)不得低于25um。

采用维氏压头时,两个压头的距离至少为压痕长度的2.5倍以上。

b、覆盖层表面检测:维氏硬度法氏,覆盖层的厚度至少为压痕对角线长度的1.43倍,努氏硬度法时,覆盖层厚度至少为压痕长对角线L的0.33倍。

5、结果的计算:每一试样最少区5点进行测试,取平均值,结果大于100时,取整数。

结果小于100时,保留1位小数,结果小于10时,保留两位小数。

渗氮层、淬硬层、有效硬化层的硬度和厚度测试渗氮层、淬硬层、有效硬化层的硬度和厚度测试一、钢铁零件渗氮(氮化)后的硬度及厚度检测方法:随着工业的发展,渗氮处理被更多的应用到各行各业,对渗氮处理的检测要求也日益提高。

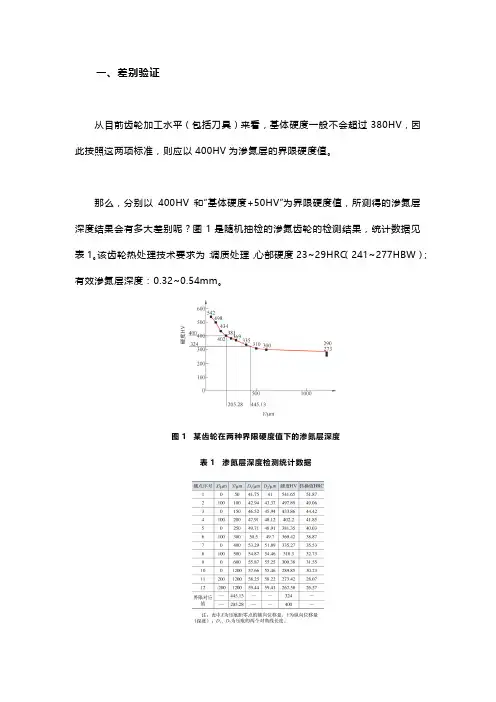

一、差别验证从目前齿轮加工水平(包括刀具)来看,基体硬度一般不会超过380HV,因此按照这两项标准,则应以400HV为渗氮层的界限硬度值。

那么,分别以400HV和“基体硬度+50HV”为界限硬度值,所测得的渗氮层深度结果会有多大差别呢?图1是随机抽检的渗氮齿轮的检测结果,统计数据见表1。

该齿轮热处理技术要求为:调质处理,心部硬度23~29HRC(241~277HBW);有效渗氮层深度:0.32~0.54mm。

图1 某齿轮在两种界限硬度值下的渗氮层深度表1 渗氮层深度检测统计数据由图1可见,同一件齿轮,分别以“基体硬度+50HV”(324HV)和400HV 为界限硬度值时,渗氮层深度分别为205.28μm(圆整为0.21mm)和445.13μm(圆整为0.45mm),两者相差一倍以上。

再设定一种情况,就是当心部硬度分别为379HV和381HV时,按照ISO 6336—2016(GB/T 3480—2008)标准,则界限硬度分别为429HV和400HV,由此得到的渗氮层深度差异也很可观。

只不过呈现出与图1相反的走势,即以“基体硬度+50HV”为界限硬度值所测得的渗氮层较深,以400HV为界限硬度值的渗氮层较浅。

如果把这种差异以图线表示出来,则为图2中的剪刀差形式。

当基体硬度超过380HV时,两条线相重合。

图2 不同界限硬度值对渗氮层深度检测结果的影响由此可以看出,只有当基体硬度为350HV时,两种评判方法才能达到一致的结果;而偏离350HV越远,两种结果的偏差就会越大。

二、结论和建议1)分别以“基体硬度+50HV”和400HV为界限硬度值,所测得的渗氮层深度会有较大差异。

2)一般情况下,以400HV为界限硬度值所测得的渗氮层深度会小于以“基体硬度+50HV”为界限硬度值的结果。

3)建议GB/T 11354—2005和GB/T 18177—2008等标准再次修订时,也采纳ISO 6336—2016(或GB/T 3480—2008)的规定,对于渗氮齿轮产品,当心部硬度低于380HV时,均以400HV为界限硬度值,避免出现标准之间互相冲突、检测人员无所适从的情况。

钢的渗碳硬化层有效深度的测量和检验

丁镇

【期刊名称】《内燃机配件》

【年(卷),期】1989(000)004

【摘要】1 应用范围本标准规定了钢的有效层深度的定义和这一深度的测量方法。

适用于 1)渗层深度大于0.3mm的渗碳层和碳氮共渗层; 2)零件经热处理达到最终硬度时,距零件表面3倍有效层深度处的硬度小于HV450。

如果不能满足上述

条件,有效层深度应由专门的协议加以规定。

如果距钢零件表面3倍有效层深处的硬度大于HV450,本标准仍可适用,可以规定一个大于HV550的界限硬度值-以25

单位的级数增加-为有效层深度的判据。

2 定义有效层深度(渗碳硬化层):表面

至具有维氏硬度HV550这一层之间的距离。

测量时的加载重量为9.807牛顿。

【总页数】3页(P72-74)

【作者】丁镇

【作者单位】无

【正文语种】中文

【中图分类】TG161.81

【相关文献】

1.渗碳淬火齿轮有效硬化层深度的理论计算 [J], 段民

2.20CrMnTi钢渗碳淬火硬化层深度的磁矫顽力检测 [J], 罗新;吴伟;李大鹏;王婵;

王国成;邬冠华

3.金相法测量渗碳(碳氮共渗)齿轮的有效硬化层深度 [J], 陈秋明;张永年

4.渗碳齿轮有效硬化层深度的确定和齿轮疲劳强度试验方法 [J], 李光瑾;叶俭;祝兵寿;陈德华;哈胜男;祖庆川;王伟;薛耀先

5.渗碳层深度和有效硬化层深度的控制 [J], 赵振东

因版权原因,仅展示原文概要,查看原文内容请购买。

光学功能薄膜表面硬化薄膜层厚度测定1 范围本标准规定了一种使用反射干涉光谱法测量硬化膜涂层厚度的测定方法。

本标准适用于以聚对苯二甲酸乙二醇酯(PET)为基材的聚酯薄膜,在其表面涂有单层透明硬化层的厚度测量。

以其它材质为基材的薄膜,其表面透明涂层厚度的测量也可参照使用。

2 术语和定义下列术语和定义适用于本文件。

2.1相干光 coherent light满足相干条件的光。

相干条件包括:(1)两束光的频率相同;(2)两束光的振动方向相同;(3)叠加处两束光的振动有恒定的相位差。

2.2光程差 optical path difference来自同一点光源的两束相干光,经历不同的光程在某点相遇所产生的光程之差。

用Δ表示。

2.3相位差 phase difference来自同一点光源的两束相干光,经历不同的光程在某点相遇,这两束相干光在该处振动的相位之差,用δ表示。

3 原理如图1,利用光的干涉原理,通过对垂直入射光在涂层上下界面产生的反射相干光进行光谱分析,计算不同波长光通过涂层上下界面两束反射光之间的光程差,测得硬化层的厚度。

说明:1— 入射光; 2— 反射光; 3— 透射光; 4— 硬化层。

图1 反射光谱原理示意图4 测试装置 4.1 光源如图2,光源为380nm ~780nm 的连续光源,可使用卤钨灯等。

说明:1—光源; 2—光谱仪; 3—反射探头; 4—样品台; 5—计算机。

1234图2 测试装置示意图4.2 光谱仪波长范围380nm ~780nm ,分辨率应小于3nm 。

4.3 样品台样品台应水平放置于平面,且保证反射探头的光垂直入射,探头高度可自由调整,方便确定光源聚焦位置。

样品台大小可按照样品台大小确定。

5 试样5.1 试样尺寸可按照样品台大小确定,通常取10cm ×10cm 。

5.2 试样涂层折射率范围和涂层厚度范围应已知。

5.3 试样应采取措施以减少二次反射,背面可涂黑或用黑色胶带粘贴等方法处理。

钢的渗碳硬化深度的检测方法1.适用范围此规格规定了钢的渗碳淬火或碳氮共渗淬火时的硬化层深度(以下,称硬化层)的检测方法。

备注:1 此规格出自以下规格JIS B 0601 表面粗糙度—定义及表示JIS G 0201 钢铁用语(热处理)JIS G 0202 钢铁用语(试验)JIS Z 2244 维氏硬度检测方法JIS Z 2244 洛氏硬度检测方法2 与此规格相对应的国际规格如下所示。

ISO 2639: 1982 Steel-Determination and verification of the effective depth of carburizedand hardness case3 附表是有效硬化层深度的辅助检测方法。

2.用语的定义此规格使用的主要用语的定义,除出自JIS G 0201 及JIS G 0202 之外,还出自以下几项(1)有效硬化层深度淬火后,或用不超过200℃的温度进行挥霍的硬化层的表面开始,到表1所示的界限硬度的位置的距离。

但是,关于非硬化区域的硬度超出维氏硬度450时,根据双方协议,也可以使用超出维氏硬度550(维氏硬度25刻度的)界限硬度。

(2)全硬化层深度从硬化层的表面开始,到硬化层与素材的物理性质或是化学性质几乎没有差异时的位置的距离。

备注:这里所说的物理性质用硬度,化学性质用宏观组织来判定。

(3)硬度推移曲线从硬化层表面开始的,表示垂直距离和硬度之间关系的曲线。

3.测定方法的种类3.1硬度试验测定方法对试验块的断面通过硬度检测来测定硬化层深度的方法。

3.2宏观组织试验测定方法吧试验块的断面腐蚀后,在低倍率的放大镜下进行观察,测定硬化层深度的检测方法。

备注:硬化层深度的检测方法,一般使用硬度试验的测定方法,要是简单一点的话,就用宏观组织试验测定方法。

4.试验品试验品原则上使用产品本身。

但是,不得已时也可以使用与产品同种条件下的同一钢种的钢材。

5.硬度试验检测方法5.1 把试验品沿与硬化层垂直的方向切开,把切开面研磨后作为被检测面。

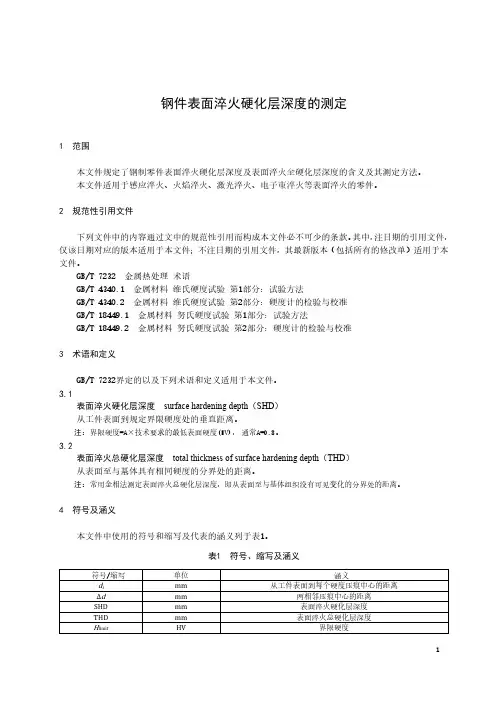

钢件表面淬火硬化层深度的测定1 范围本文件规定了钢制零件表面淬火硬化层深度及表面淬火全硬化层深度的含义及其测定方法。

本文件适用于感应淬火、火焰淬火、激光淬火、电子束淬火等表面淬火的零件。

2 规范性引用文件下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。

其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 7232 金属热处理 术语GB/T 4340.1 金属材料 维氏硬度试验 第1部分:试验方法GB/T 4340.2 金属材料 维氏硬度试验 第2部分:硬度计的检验与校准GB/T 18449.1 金属材料 努氏硬度试验 第1部分:试验方法GB/T 18449.2 金属材料 努氏硬度试验 第2部分:硬度计的检验与校准3 术语和定义GB/T 7232界定的以及下列术语和定义适用于本文件。

表面淬火硬化层深度 surface hardening depth(SHD)从工件表面到规定界限硬度处的垂直距离。

注:界限硬度=A×技术要求的最低表面硬度(HV),通常A=0.8。

表面淬火总硬化层深度 total thickness of surface hardening depth(THD)从表面至与基体具有相同硬度的分界处的距离。

注:常用金相法测定表面淬火总硬化层深度,即从表面至与基体组织没有可见变化的分界处的距离。

4 符号及涵义本文件中使用的符号和缩写及代表的涵义列于表1。

表1 符号、缩写及涵义符号/缩写 单位 涵义d i mm从工件表面到每个硬度压痕中心的距离Δd mm两相邻压痕中心的距离SHD mm表面淬火硬化层深度THD mm表面淬火总硬化层深度H limit HV界限硬度5 测定原理根据垂直于工件表面的横截面上硬度梯度曲线来确定硬化层深度。

用图解法从硬度与距表面距离的分布曲线上得出硬化层深度。

表面淬火总硬化层深度采用硬度法(检测硬度变化)或用金相法(观察组织变化)测定。

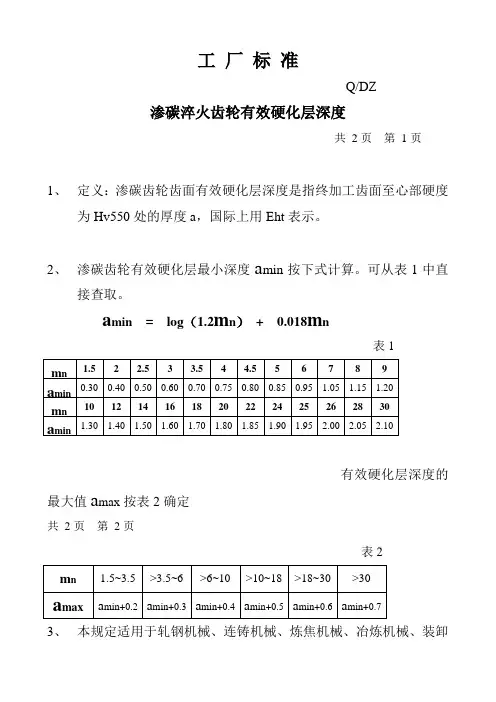

工厂标准

Q/DZ

渗碳淬火齿轮有效硬化层深度

共2页第1页

1、定义:渗碳齿轮齿面有效硬化层深度是指终加工齿面至心部硬度

为Hv550处的厚度a,国际上用Eht表示。

2、渗碳齿轮有效硬化层最小深度a min按下式计算。

可从表1中直

接查取。

a min= log(1.2m n)+ 0.018m n

表1

有效硬化层深度的

最大值a max按表2确定

共2页第2页

表2

3、本规定适用于轧钢机械、连铸机械、炼焦机械、冶炼机械、装卸

机械的传动齿轮。

4、特殊工况用渗碳齿轮的有效硬化层深度,可根据接触剪应力的大

小另行确定。

6.、本表对于Mn≤8的齿轮而言,其推荐的渗碳深度是合理的,但对于Mn>8的齿轮而言,其数据缺乏合理性。

7. 对于合理的渗碳层深度各国、各公司的标准不同,而且差距还比较大。

各国及各行业推荐的渗碳层深度见表3

表3 各国及各行业推荐的渗碳层深度

注:根据JB/T 8853-2001《圆柱齿轮减速机》渗碳层的深度根据模数选择,当Mn=1.5~6时,渗碳层深度ht=(0.2~0.3)Mn;

当Mn=7~18时,渗碳层的深度ht=(0.15~0.25)Mn(小模数取大值,大模数取小值)。

用硬度法测定钢表面有效硬化层深度的方法

王仁东

【期刊名称】《计量与测试技术》

【年(卷),期】1992(019)002

【总页数】3页(P14-16)

【作者】王仁东

【作者单位】无

【正文语种】中文

【中图分类】TH871.5

【相关文献】

1.基于Visual-Environment的高强钢表面热处理温度场模拟及对硬化层深度的影响 [J], 李弘睿;王芸鹏;汝连志

2.18Cr2Ni4WA钢齿轮渗炭件测硬化层有效深度的可行性—硬度法探讨 [J], 张晓华

3.钢的渗碳硬化层有效深度的测量和检验 [J], 丁镇

4.激光淬火工艺对QT700-2球墨铸铁表面硬度与硬化层深度的影响 [J], 唐亮;王文健;张亚龙;孙玮;詹科

5.链条销轴用40Cr钢表面感应有效硬化层深度、硬度与剪切强度关系的研究 [J], 陈亦兵

因版权原因,仅展示原文概要,查看原文内容请购买。