项目名称:XX蒸汽管网 设计输入数据: ⒈管道输送介质:蒸汽 工作温度:240℃设计温度260℃ 工作压力: 0.6MPa 设计压力:0.6MPa 流量:1.5t/h 比容:0.40m3/kg 管线长度:1500米。 设计计算: ⑴管径: Dn=18.8×(Q/w)0.5 D n—管子外径,mm; D0—管子外径,mm; Q—计算流量,m3/h w—介质流速,m/s ①过热蒸汽流速 DN》200 流速为40~60m/s DN100~DN200 流速为30~50m/s DN<100 流速为20~40m/s ②w=20 m/s Dn=102.97mm w=40 m/s Dn=72.81mm ③考虑管道距离输送长取D0 =133 mm。 ⑵壁厚: ts=PD0/{2(〔σ〕t Ej+PY)} tsd=ts+C C=C1+C2 ts —直管计算厚度,mm; D0—管子外径,mm; P —设计压力,MPa; 〔σ〕t—在操作温度下材料的许用压力,MPa;

Ej—焊接接头系数; tsd—直管设计厚度,mm; C—厚度附加量之和;: mm; C1—厚度减薄附加量;mm; C2—腐蚀或磨蚀附加量;mm; Y—系数。 本设计依据《工业金属管道设计规范》和《动力管道设计手册》在260℃时20#钢无缝钢管的许用应力〔σ〕t为101Mpa,Ej取1.0,Y取0.4,C1取0.8,C2取0. 故ts=1.2×133/【2×101×1+1.1×0.4】=0.78 mm C= C1+ C2 =0.8+0=0.8 mm Tsd=0.78+0.8=1.58 mm 壁厚取4mm 所以管道为φ133×4。 ⑶阻力损失计算 3.1按照甲方要求用φ89×3.5计算 ①φ89×3.5校核计算: 蒸汽流量Q= 1.5t/h 粗糙度K=0.002m 蒸汽密度v=2.5kg/m3 管内径82mm 蒸汽流速32.34m/s 比摩阻395.85Pa/m ②道沿程阻力P1=395.85×1500=0.59MPa; 查《城镇热力管网设计规范》,采用方形补偿器时, 局部阻力与沿程阻力取值比0.8,P2=0.8P1; 总压力降为P1+P2=1.07Mpa; 末端压力为0.6-1.07=-0.47Mpa 压力不可能为负值,说明蒸汽量不满足末端用户需求。 3.2按照φ108×4校核计算: ①φ108×4计算: 蒸汽流量Q= 1.5t/h 粗糙度K=0.002m 蒸汽密度v=2.5kg/m3 管内径100mm

、尸, 、■ 前言 本设计目的是为一区VOD-40t 钢包精练炉提供蒸汽动力。设计参数是由动力一车间和西安向阳喷射技术有限公司提供的。 主要参数:蒸汽管道始端温度250C,压力1.0MP;蒸汽管道终端温度240C,压力0.7MP (设定); VOD用户端温度180C,压力0.5MP; 耗量主泵11.5t/h 辅泵9.0t/h 、蒸汽管道的布置 本管道依据一区总体平面布置图所描述的地形进行的设计,在布置管道时本设计较周详地考虑到了多方面的内容: 1、蒸汽管道布置时力求短、直,主干线通过用户密集区,并靠 近负荷大的主要用户; 2、蒸汽管线布置时尽量减少了与公路、铁路的交叉。 3、在布置蒸汽管线时尽量利用了自然弯角作为自然补偿。并在 自然补偿达不到要求时使用方型补偿器。 4、在蒸汽管道相对位置最低处设置了输水阀。 5、蒸汽管道通过厂房内部时尽量使用厂房柱作为支架布置固定、 滑动支座。

6、管道与其它建、构筑物之间的间距满足规范要求。 二、蒸汽管道的水力计算 已知:蒸汽管道的管径为Dg200,长度为505m。 蒸汽管道的始端压力为1.0MP,温度为250C查《动力管道设计手册》第一册热力管道(以下简称《管道设计》)1 —3得蒸汽在该 状态下的密度P为4.21kg/m3。 假设:蒸汽管道的终端压力为0.7MP,温度为240C查《管道设 计》表1 —3得蒸汽在该状态下的密度P为2.98kg/m3。 (一)管道压力损失: 1、管道的局部阻力当量长度表(一) 2、压力损失 5化』Ifp x 廿證丁?叫2—1

式中△ p—介质沿管道内流动的总阻力之和,Pa; Wp—介质的平均计算流速,m/s;查《管道设计》表5-2 取Wp=40m/s ; g—重力加速度,一般取9.8m/s2; U P—介质的平均比容,m3/kg; 入—摩擦系数,查《动力管道手册》(以下简称《管道》) 表4—9得管道的摩擦阻力系数入=0.0196; d—管道直径,已知d=200mm ; L—管道直径段总长度,已知L=505m ; 2E—局部阻力系数的总和,由表(一)得2E =36 H1、H2—管道起点和终点的标高,m; 1/Vp二P p—平均密度,kg/m3; 1.15—安全系数。 在蒸汽管道中,静压头(H2-H1)10/VP很小,可以忽略不计所以式2—1变为 叫d 2—2 在上式中:5 Wp2/g U p=5 ? 2PnD /g表示速度头(动压头) 入l^/d为每根管子摩擦阻力系数。 把上述数值代入2—2 中得

、尸■、亠 前言 本设计目的是为一区VOD-40t 钢包精练炉提供蒸汽动力。设计参数是由动力一车间和西安向阳喷射技术有限公司提供的。 主要参数:蒸汽管道始端温度250C,压力1.0MP;蒸汽管道 终端温度240C,压力0.7MP (设定); VOD用户端温度180C,压力0.5MP; 耗量主泵11.5t/h 辅泵9.0t/h 一、蒸汽管道的布置 本管道依据一区总体平面布置图所描述的地形进行的设计,在布置管道时本设计较周详地考虑到了多方面的内容: 1、蒸汽管道布置时力求短、直,主干线通过用户密集区,并靠 近负荷大的主要用户; 2、蒸汽管线布置时尽量减少了与公路、铁路的交叉 3、在布置蒸汽管线时尽量利用了自然弯角作为自然补偿。并在自然补偿达

不到要求时使用方型补偿器。 4、在蒸汽管道相对位置最低处设置了输水阀。 5、蒸汽管道通过厂房内部时尽量使用厂房柱作为支架布置固定、滑动支座。 6、管道与其它建、构筑物之间的间距满足规范要求。 二、蒸汽管道的水力计算 已知:蒸汽管道的管径为Dg200,长度为505m。 蒸汽管道的始端压力为1.0MP,温度为250C查《动力管道设计手册》第一册热力管道(以下简称《管道设计》)1 —3得蒸汽在该状态下的密度p为 4.21kg/m3。 假设:蒸汽管道的终端压力为0.7Mp,温度为240C查《管道设计》表1 —3得蒸汽在该状态下的密度p为2.98kg/m3。 (一)管道压力损失:

2、压力损失 式中△ p —介质沿管道内流动的总阻力之和,Pa; Wp —介质的平均计算流速,m/s ;查《管道设计》表5-2 取 Wp=40m/s ; g —重力加速度,一般取 9.8m/s "; u p —介质的平均比容,m 3/kg ; 入—摩擦系数,查《动力管道手册》(以下简称《管道》) 表4— 9得 管道的摩擦阻力系数 入=0.0196 ; d —管道直径,已知d=200mm ; L —管道直径段总长度,已知 L=505m ; 艺E —局部阻力系数的总和,由表(一)得 艺E =36 H 1、战一管道起点和终点的标高,m ; 1/Vp= p p —平均密度,kg/m 3 ; 1.15—安全系数。 在蒸汽管道中,静压头(H2-H1)10/Vp 很小,可以忽略不计所以 2 103 d 厶+工? + (禺+駕)-1。5 2— 1

项目名称:XX 蒸汽管网设计输入数据: 1.管道输送介质:蒸汽 工作温度:240 C 工作压力: 0.6MPa 流量:1.5t/h 管线长度:1500 米设计计算: 设计温度260 C 设计压力:0.6MPa 比容:0.40m 3/kg ⑴管径: Dn=18.8 X(Q/w) 0-5 D n —管子外径,mm ; D0 —管子外径,mm ; Q —计算流量,m3/h w —介质流速,m/s ①过热蒸汽流速 DN》200 流速为40?60m/s DN v 100 流速为20 ?40m/s ②w=20 m/s Dn=102.97mm w=40 m/s Dn=72.81mm ⑵壁厚: DN100~DN200 流速为30 ?50m/s

ts = PD o/{2 (〔c〕Ej+PY)} tsd=ts+C C=C1+C2 ts —直管计算厚度,mm ; D0 —管子外径,mm ; P —设计压力,MPa ; 〔c〕t —在操作温度下材料的许用压力,MPa ; Ej—焊接接头系数; tsd —直管设计厚度,mm ; C—厚度附加量之和;:mm ; C1—厚度减薄附加量;mm ; C2—腐蚀或磨蚀附加量;mm ; 丫一系数。 本设计依据《工业金属管道设计规范》和《动力管道设计手册》在260 C 时20#钢无缝钢 管的许用应力〔c〕t为101Mpa , Ej取1.0 , Y取0.4 , C i 取0.8 , C2 取0. 故ts = 1.2 X133/【2 X101 x i+1.1 X0.4】=0.78 mm C= C 1+ C 2 =0.8+0=0.8 mm Tsd=0.78+0.8=1.58 mm 壁厚取4mm 所以管道为? 133 X4。

前言 本设计目的是为一区VOD-40t钢包精练炉提供蒸汽动力。设计参数是由动力一车间和西安向阳喷射技术有限公司提供的。 主要参数:蒸汽管道始端温度250℃,压力1.0MP;蒸汽管道终端温度240℃,压力0.7MP(设定); VOD用户端温度180℃,压力0.5MP; 耗量主泵11.5t/h 辅泵9.0t/h 一、蒸汽管道的布置 本管道依据一区总体平面布置图所描述的地形进行的设计,在布置管道时本设计较周详地考虑到了多方面的内容: 1、蒸汽管道布置时力求短、直,主干线通过用户密集区,并靠近负荷大的主要用户; 2、蒸汽管线布置时尽量减少了与公路、铁路的交叉。 3、在布置蒸汽管线时尽量利用了自然弯角作为自然补偿。并在自然补偿达不到要求时使用方型补偿器。 、在蒸汽管道相对位置最低处设置了输水阀。4 5、蒸汽管道通过厂房内部时尽量使用厂房柱作为支架布置固定、滑动支座。 6、管道与其它建、构筑物之间的间距满足规范要求。 二、蒸汽管道的水力计算 已知:蒸汽管道的管径为Dg200,长度为505m。

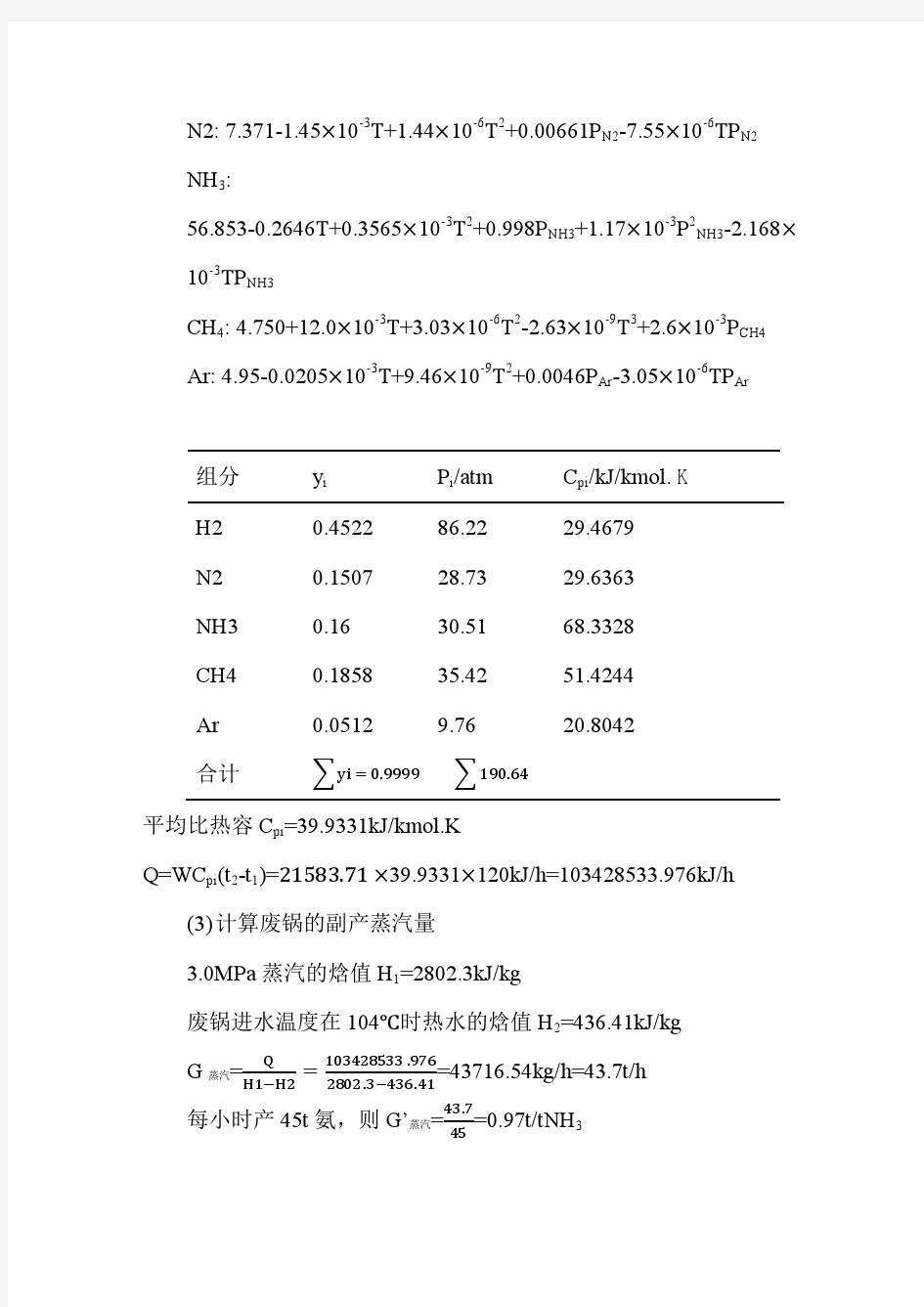

蒸汽管道的始端压力为1.0MP,温度为250℃查《动力管道设计手册》第一册热力管道(以下简称《管道设计》)1—3得蒸汽在该3。为4.21kg/mρ状态下的密度1假设:蒸汽管道的终端压力为0.7Mp,温度为240℃查《管道设3。2.98kg/m 蒸汽在该状态下的密度ρ为—计》表13得2(一)管道压力损失: 1、管道的局部阻力当量长度表(一) 阻力系数总阻力管子公称直径数量名称(毫米)数(ξ)3 200 3 1 止回阀旋启式 3 煨10 0.3 弯200 R=3D 煨弯30 200 6 5 方型伸缩. 2、压力损失 2—1 式中Δp—介质沿管道内流动的总阻力之和,Pa; Wp—介质的平均计算流速,m/s;查《管道设计》表5-2取Wp=40m/s ; 2;—重力加速度,一般取9.8m/s g3/kg;υp—介质的平均比

蒸汽供热管道中波纹管补偿器的设计计算 摘要:研究了蒸汽供热管道设计中常用的外压轴向型波纹管补偿器、拉杆型波纹管补偿器、铰链型波纹管补偿器在典型管段中的布置、设计计算,提出了波纹管补偿器的选用程序。 关键词:蒸汽供热管道;波纹管补偿器;热补偿 在城市直埋蒸汽供热管道的设计中最经济的补偿应为自然补偿,自然补偿利用弯曲管段中管道的挠曲来补偿热位移,但补偿能力有限。当自然补偿不能满足要求时,通常选用补偿器吸收热位移。常用补偿器有方型补偿器、套筒补偿器、球型补偿器及波纹管补偿器[1-6]。本文主要研究蒸汽供热管道设计中常用的波纹管补偿器及其在典型管段设计中的计算、选用。 1 常用的波纹管补偿器 波纹管补偿器是以波纹管作为挠性元件,并由端管及受力附件组成。波纹管补偿器补偿量大,补偿方式灵活,结构紧凑,位移反力小,使用过程中不需维护。可根据固定支座及设备的受力要求,灵活设计结构型式。 ①外压轴向型波纹管补偿器 外压轴向型波纹管补偿器由承受外压的波纹管、导流筒及进、出口管等组成。外压轴向型波纹管补偿器能吸收轴向位移,但不能承受管道内压产生的强大推力,因此外压轴向型波纹管补偿器一般用于低支架敷设、埋地管道敷设的直管段中。 ②拉杆型波纹管补偿器 拉杆型波纹管补偿器由经中间管道连接的2个波纹管及拉杆、端板、垫圈等组成。拉杆型波纹管补偿器能吸收任一平面内的横向位移并能承受管道内压产生的推力,因此广泛应用于高支架的地上敷设蒸汽供热管道,特别是管道穿越道路、高垂直段或水平转弯段的设计中。因此在设计中一般优先考虑使用拉杆型波纹管补偿器。 ③铰链型波纹管补偿器 铰链型波纹管补偿器由经中间管道连接的2个波纹管及销轴、铰链板和立板等结构件组成。2~3个铰链型波纹管补偿器配套使用时,能吸收一个平面内横向位移并能承受管道内压产生的推力。铰链型波纹管补偿器以角位移的方式吸收平面弯曲管段的热位移。一对铰链型波纹管补偿器吸收横向位移时,角位移一定,其所能吸收的横向位移与2个铰链型波纹管补偿器之间的距离成正比,在施工现场条件允许下尽量增加2个铰链型波纹管补偿器之间的距离,可更有效发挥其补偿能力。因此铰链型波纹管补偿器被广泛应用于蒸汽供热管道设计中。

蒸汽管道设计计算 项目名称 :XX 蒸汽管网 设计输入数据 : 1.管道输送介质:蒸汽 工作温度:240C 设计温度260 C 工作压力 : 0、 6MPa 设计压力 :0、6MPa 比容: 0、 40m 3 /kg 管线长度 :1500米。 设计计算 : ⑴管径: D n — 管子外径 ,mm; D 0 — 管子外径 ,mm; Q —计算流量,m 3/h w —介质流速,m/s ① 过热蒸汽流速 DN 》200 DN100~DN200 DN V 100 ② w=20 m/s Dn=102、 97mm w=40 m/s Dn=72、 81mm ③ 考虑管道距离输送长取 D 0 =133 mm 。 ⑵壁厚: ts = PD 0/{2(〔八 t Ej+PY )} tsd=ts+C C=C1+C2 ts —直管计算厚度 ,mm; D 0 — 管子外径 ,mm; P — 设计压力 ,MPa; "〕t —在操作温度下材料的许用压力,MPa; 蒸汽管道设计计算 Ej —焊接接头系数; tsd —直管设计厚度,mm; C —厚度附加量之与;:mm; Dn=18、8X (Q/w) 0、5 流量:1、 5t/h 流速为 流速为 流速为 40 ?60m/s 30 ?

C1—厚度减薄附加量;mm; C2—腐蚀或磨蚀附加量;mm; 丫一系数。 本设计依据《工业金属管道设计规范》与《动力管道设计手册》在260C 时20#¥冈无缝钢管的许用应力〔八t为101Mpa,Ej取1、0,丫取0、4,C i 取 0、8,C2 取0、 故ts= 1、2X 133/【2X 101 X 1+1、1 X0、4】=0、78 mm C= C1+ C2 =0、8+0=0、8 mm Tsd=0、78+0、8=1 、58 mm 壁厚取4mm 所以管道为? 133X 4。 ⑶阻力损失计算 3、1按照甲方要求用? 89X 3、5计算 ①? 89X 3、5校核计算: 蒸汽流量Q= 1 、5t/h 粗糙度K=0、002m 蒸汽密度v = 2、5kg/m3管内径82mm 蒸汽流速32、34m/s 比摩阻395、 85Pa/m ② 道沿程阻力P1=395、85X 1500=0、59MPa; 查《城镇热力管网设计规范》,采用方形补偿器时, 局部阻力与沿程阻力取值比0、8,P2=0、8P1; 总压力降为P1+P2=1、07Mpa; 末端压力为0、6-1、07=-0、47Mpa 压力不可能为负值,说明蒸汽量不满足末端用户需求。 3、2按照? 108X 4校核计算: ① ? 108X 4 计算: 蒸汽流量Q= 1、5t/h 粗糙度K=0、002m 蒸汽密度v = 2、5kg/m3管内径100mm 蒸汽管道设计计算 蒸汽流速21、22m/s 比摩阻131、94Pa/m ② 道沿程阻力P1=42、33X 1500=0、20MPa; 查《城镇热力管网设计规范》,采用方形补偿器时, 局部阻力与沿程阻力取值比0、8,P2=0、8P1; 总压力降为P1+P2=0、36Mpa; 末端压力为0、6-0、

下载文档收藏直埋蒸汽管道保温结构形式的探讨保温技术保温技术<<隐藏 水、暖通、电、空调与其他 !"#$% !&’#%()’($&) 直埋蒸汽管道保温结构形式的探讨 "胡摘要本文通过对直埋蒸汽管道设计、生产、施工等方面调研,针对其保温结构形式的几个技术要点进行了分析、探讨。关键词直埋蒸汽管道保温结构形式外滑动钢套钢形式骏响,必要时应适当调整保温结构各层保温材料的厚度,以确保保温结构安全。保温计算中,对土壤、保温材料的导热系数选取不能草率,这两个系数的选取正确与否,往往影响保温效果和管道运行的安全性。跨度很大,其大土壤的导热系数在 $) ’ , #) ’- . *) / 之间,小与土壤种类、含水量大小、化学成分、埋设条件等多种因素有关。在工程设计时应坚持实测当地土壤导热系数或求助当地地“质部门提供资料,认真确定土壤导热系数值。如果只根据无资料可查时取 () ’- . *) /”确定土壤导热系数不是科学的,因为不能确切反映管道所处土壤的实际情况,造成计算结果误差很大。例如南方高水位地区和西部干燥地区的土壤导热系数值相差成倍,那么保温结构计算结果也会差异很大,如果草率计算,会造成管道表面温度过高或过低,破坏管道保护层。所以,应使用当地实测土壤导热系数值来计算。对各种保温材料的导热系数,不能简单地以厂家提供的单体数值为准,而应搞清楚该数值是在何种温度、何种条件、哪一级检测部门测定的,有否导热系数方程式的条件下,然后尽量参照行业标准确定的导热方程式来选取、确定导热系数。例如微孔硅酸钙,笔者见过几个厂家标出的导热系数都不同,这时《应凭据标准硅酸钙绝热制品》 . 2($"++ & (++3 的相关条文 01 选取,送样检测后确定导热系数。 #) # 保温外护层的选取由于蒸汽管道介质温度高,保温结构不可能做成像直埋热““水管道那样三位一体”需要做成脱开式”即工作钢管与保,,温层或外护层脱开。国外基本是采用钢外护层,我国对于蒸汽管道直埋外护层的选择以玻璃钢和钢外护层为多。早期采用玻璃钢做外护层后,由于对玻璃钢制造工艺机理了解不透,采用了简陋方式,同时,玻璃钢外护层标准当时还没有颁布,造成制造的玻璃钢外护层质量低下,运输、安装过程中违规操作,导致外护层出现局部开裂破坏,动摇了采用玻璃钢的信心。目前最多的是仿照国外采用钢外护层,即钢地沟形式,“优势”它的是前二、三年不易发现问题,不过从长远来看,其防腐、电化学、检修等问题还没有较好的解决。从地域来看,南方地区主要矛盾是防水问题,采用钢外护层的居多;沿海地区不仅有防水问题,更关键是防止氯、硫氧化物的腐蚀问题,但钢套外护层防腐解决困难,因此采用按“标准”制造的玻璃钢外护层既能防水更能防腐;西部地区干旱,地下水位低,解决的主要矛盾是土壤热阻值等问题,所以外护层也不宜采用价高的钢外护层。 #) % 保温层材料保温层材料最初从采用岩棉、复合硅酸盐毡与聚氨酯泡沫复合过渡到采用微孔硅酸钙瓦与聚氨酯泡沫复合。但由于硅酸钙瓦之间有缝隙,当管道运行后容易产生裂缝,导致局部热流外泄,从而破坏了有机保温层和保护层,虽然对此也采取了一些措施,但仍未能解决热流不外泄的问题。当前,硅酸钙、高密度玻璃棉管壳、硅珠复合等一批新的保温层材料正在通过实践检验。结构形式的探讨 #) 4“外滑动钢套钢”“(目前,国内采用的外滑动式钢套钢”结构形式钢地沟)基 () 直埋蒸汽管道技术发展概况由于节能、环保的需求,由于市容规划的要求,地下直埋技术应运而生。高温管道的敷设由传统的架空和地沟敷设到直埋技术的应用是个飞跃,与地沟和架空敷设相比它有许多优点:如占地少、不影响市容景观和城市规划、施工快捷、大量减少建材用量和土建费用、社会环境效益好、工程造价低、维护费用低、节约能源、使用寿命长等。近几年来我国在直埋蒸汽管道技术的研究、开发、应用等方面,取得了长足进步。保温结构形式和选用材料之多样化,工程实践规模之大,在世界上也是少见的。国外公司采用的最大管径为 !’$$**,而目前

前言 欧阳光明(2021.03.07) 本设计目的是为一区VOD-40t钢包精练炉提供蒸汽动力。设计参数是由动力一车间和西安向阳喷射技术有限公司提供的。 主要参数:蒸汽管道始端温度250℃,压力1.0MP;蒸汽管道终端温度240℃,压力0.7MP(设定); VOD用户端温度180℃,压力0.5MP; 耗量主泵11.5t/h 辅泵9.0t/h 一、蒸汽管道的布置 本管道依据一区总体平面布置图所描述的地形进行的设计,在布置管道时本设计较周详地考虑到了多方面的内容: 1、蒸汽管道布置时力求短、直,主干线通过用户密集区,并靠近负荷大的主要用户; 2、蒸汽管线布置时尽量减少了与公路、铁路的交叉。 3、在布置蒸汽管线时尽量利用了自然弯角作为自然补偿。并在自然补偿达不到要求时使用方型补偿器。

4、在蒸汽管道相对位置最低处设置了输水阀。 5、蒸汽管道通过厂房内部时尽量使用厂房柱作为支架布置固定、滑动支座。 6、管道与其它建、构筑物之间的间距满足规范要求。 二、蒸汽管道的水力计算 已知:蒸汽管道的管径为Dg200,长度为505m。 蒸汽管道的始端压力为1.0MP,温度为250℃查《动力管道设计手册》第一册热力管道(以下简称《管道设计》)1—3得蒸汽在该状态下的密度ρ1为4.21kg/m3。 假设:蒸汽管道的终端压力为0.7Mp,温度为240℃查《管道设计》表1—3得蒸汽在该状态下的密度ρ2为2.98kg/m3。 (一)管道压力损失: 1、管道的局部阻力当量长度表(一) 2、压力损失

2—1式中Δp—介质沿管道内流动的总阻力之和,Pa; Wp—介质的平均计算流速,m/s;查《管道设计》表5-2取Wp=40m/s ; g—重力加速度,一般取9.8m/s2; υp—介质的平均比容,m3/kg; λ—摩擦系数,查《动力管道手册》(以下简称《管道》)表4—9得管道的摩擦阻力系数λ=0.0196 ; d—管道直径,已知d=200mm ; L—管道直径段总长度,已知L=505m ; Σξ—局部阻力系数的总和,由表(一)得Σξ=36; H1、H2—管道起点和终点的标高,m; 1/Vp=ρp—平均密度,kg/m3; 1.15—安全系数。 在蒸汽管道中,静压头(H2-H1)10/Vp很小,可以忽略不计所以式2—1变为 2—2 在上式中:5·Wp2/gυp=5·Wp2ρp /g表示速度头(动压头) λ103L/d为每根管子摩擦阻力系数。

前言 本设计目的是为一区VOD-40t 钢包精练炉提供蒸汽动力。设计参数是由动力一车间和西安向阳喷射技术有限公司提供的。 主要参数:蒸汽管道始端温度250℃,压力1.0MP;蒸汽管道终端温度240℃,压力0.7MP(设定); VOD 用户端温度180℃,压力0.5MP; 耗量主泵11.5t/h 辅泵9.0t/h 一、蒸汽管道的布置 本管道依据一区总体平面布置图所描述的地形进行的设计,在布置管道时本设计较周详地考虑到了多方面的内容: 1、蒸汽管道布置时力求短、直,主干线通过用户密集区,并靠近负荷大的主要用户; 2、蒸汽管线布置时尽量减少了与公路、铁路的交叉 3、在布置蒸汽管线时尽量利用了自然弯角作为自然补偿。并在自然补

偿达不到要求时使用方型补偿器。 4、在蒸汽管道相对位置最低处设置了输水阀。 5、蒸汽管道通过厂房内部时尽量使用厂房柱作为支架布置固定、滑动支座。 6、管道与其它建、构筑物之间的间距满足规范要求。 二、蒸汽管道的水力计算 已知:蒸汽管道的管径为Dg200,长度为505m。 蒸汽管道的始端压力为1.0MP,温度为250℃查《动力管道设计手册》第一册热力管道(以下简称《管道设计》)1—3 得蒸汽在该状态下的密度ρ1为4.21kg/m3。 假设:蒸汽管道的终端压力为0.7Mp,温度为240℃查《管道设计》表1—3得蒸汽在该状态下的密度ρ2为2.98kg/m3。 (一)管道压力损失:

2 2—1 式中Δp—介质沿管道内流动的总阻力之和,Pa; Wp —介质的平均计算流速,m/s;查《管道设计》表5-2 取Wp=40m/s ; g—重力加速度,一般取9.8m/s2;υp—介质的平均比容, m3/kg;λ—摩擦系数,查《动力管道手册》(以下简称《管道》)表4—9 得管道的摩擦阻力系数λ =0.0196; d—管道直径,已知d=200mm ; L —管道直径段总长度,已知L=505m ; Σξ—局部阻力系数的总和,由表(一)得Σξ =3;6 H1、H2—管道起点和终点的标高,m;1/Vp=ρp—平均密度, kg/m3;1.15—安全系数。 在蒸汽管道中,静压头(H2-H1)10/Vp 很小,可以忽略不计所以式2—1 变为

蒸汽和凝结水管道设计 国外石油工厂蒸汽系统的压力大致分为10Mpa、6.0MPa、4.0 MPa、2.0 MPa、1.0 MPa、0.6 MPa、和0.35 MPa,凝结水系统压力大致分为0.35~0.07 MPa. 国内石油化工厂蒸汽系统的压力大致分为10Mpa、4.0MPa、1 MPa、0.3 MPa, 凝结水系统压力大致分为0.3 MPa. 表1是国内常用的蒸汽和凝结水系统压力 用、稀释用、事故用。 (一)蒸汽管道 1.蒸汽管道的布置 一般装置的蒸汽管道,大多是架空铺设,很少有管沟铺设,不埋地铺设。其主要原因是不易解决保温层的防潮和吸收管道热胀变形。 由工厂系统进入装置的主蒸汽管道,一般布置在管廊的上层。 (1)各种用途的蒸汽支管均应自蒸汽主管的顶部接出,支管上的切断阀应安装在靠近主管的水平管线上,以避免存液。 (2)在动力、加热及工艺等重要用途的蒸汽支管上,不得再引出灭火/消防,吹扫等其他用途的蒸汽支管。 (3)一般从蒸汽主管上引出的蒸汽支管均应采用二阀组。而从蒸汽主管或支管引出接至工艺设备或工艺管道的蒸汽管上,必须设三阀组,即两切断阀之间设一常开的DN20检查阀,以便随时发现泄漏。 (4)凡饱和蒸汽主管进入装置,在装置侧的边界附近应设蒸汽疏水器,在分水器下部设经常疏水措施。过热蒸汽主管进入装置,一般可不设分水器。 (5)成组布置的蒸汽拌热管,应由蒸汽分管道(或称集合管Manifold)接出,分管道是由拌热蒸汽供汽管供汽,拌热蒸汽供汽管是由装置内的蒸汽主管上部引出或从各设备区专用拌热蒸汽支管上部引出。当蒸汽分管道的位置比蒸汽主管高时,可按图1上部的图形设计。当蒸汽分管道的位置比蒸汽主管低时,可按图1下部的图形设计。 (6)在蒸汽管道的U形补偿器上,不得引出支管。在靠近U形补偿器两侧的直管上引出支管时,支管不应妨碍主管的变形或位移。因主管热胀而产生的支管引出点的位移,不应使支管承受过大的应力或过多的位移。 (7)直接排至大气的蒸汽放空管,应在该管下端的弯头附近开一个φ6mm的排液孔,并接DN15的管子引至边沟、漏斗等合适的地方,如图2(a)所示。如果放空管上装有消声器,则消声器底部应设DN15的排液管与放空管相接,如图2(b)所示。放空管应设导向和承重支架。 (8)连续排放或经常排放的乏汽管道,应引至非主要操作区和操作人员不多的地方。

龙源期刊网 https://www.doczj.com/doc/897537899.html, 谈石油化工工艺中蒸汽管道配管的设计 作者:王云龙 来源:《中国石油和化工标准与质量》2013年第16期 【摘要】石油化工工艺中,蒸汽管道的安全性与实用性十分重要。因此,在蒸汽管道的配管设计上,既要在外观上注重整齐,又要在经济上考虑可行,同时还要保证质量可靠。本文就主要以1000kt/a的乙烯装置为例谈谈石油化工中蒸汽管道的配管方案。 【关键词】石油化工蒸汽管道配管设计 石油化工的工艺流程中,蒸汽管道的安全性与实用性十分重要。鉴于此,在蒸汽管道的配管设计上,既要在外观上注重整齐,又要在经济上考虑可行,同时还要保证质量可靠。本文就主要以1000kt/a的乙烯装置为例谈谈石油化工中蒸汽管道的配管方案。力求设计既能满足管道应力的计算要求,又能满足蒸汽管道、管架的设计需要。以实现石油化工的安全、经济、高效生产,真正做到满足石油化工生产的需要。下面就具体阐述石油化工工艺中蒸汽管道配管的设计。 1 管廊上蒸汽管道的布置设计 石油化工蒸汽管道常设置乙烯装置。本文以乙烯装置为例谈谈此种蒸汽管道的布置设计,一千千吨/每年的乙烯装置大约包括有四种压力等级的蒸汽:即十三兆帕的超高压蒸汽、四兆帕的高压蒸汽、一点六兆帕的中压蒸汽以及零点四兆帕的低压蒸汽。笔者围绕此四种不同压力等级的蒸汽管道的布置原则谈如何进行布置。 第一,这四种蒸汽管道最好是布置在靠近管廊的一侧,这样就方便设置“Ⅱ”形补偿器。牵扯到蒸汽管道之内的温度十分高,一般需要就用“Ⅱ”型补偿器来对热膨胀进行吸收。需要引起工作人员注意的是,“Ⅱ”型补偿器在管道内的位置需要进行严格精密的计算。一般情况下,对于十三兆帕的超高压蒸汽管道,最好是每隔五十米就要配置一个“Ⅱ”形补偿器;四兆帕的高压蒸汽管道内最好每隔七十五米配置一个“Ⅱ”形补偿器;一点六兆帕的中压蒸汽和零点四兆帕的低压蒸汽管道内最好每隔一百米就需要配置一个“Ⅱ”形补偿器。在设置“Ⅱ”形补偿器的时候,施工时要注意统一规划,成组设置。对于管径比较大和温度比较高的位置,需要将补偿量较大的管道设置在外,补偿量较小的管道设置在内。 第二,对于一千千吨/每年的乙烯装置设计,在设计与施工的时候,必须设置多层管廊,一般在多层管廊的上层设置蒸汽管道,如果是蒸汽管道在下层的时侯,最好把其配置在管廊的外侧,并不能和液态烃管道或者是低温管道相邻,其保温后的最小净距不能在五百毫米以下,或者是用另样的公用管道把蒸汽管道隔离开来。

设计输入数据: ⒈管道输送介质:蒸汽 工作温度:240℃设计温度260℃工作压力: 设计压力: 流量:h 比容:kg 管线长度:1500米。 设计计算: ⑴管径: Dn=×(Q/w) D —管子外径,mm; n —管子外径,mm; D Q—计算流量,m3/h w—介质流速,m/s ①过热蒸汽流速 DN》200 流速为40~60m/s DN100~DN200 流速为30~50m/s DN<100 流速为20~40m/s ②w=20 m/s Dn= w=40 m/s Dn= =133 mm。 ③考虑管道距离输送长取D ⑵壁厚: /{2(〔σ〕t Ej+PY)} ts=PD tsd=ts+C C=C1+C2 ts —直管计算厚度,mm;

D —管子外径,mm; P —设计压力,MPa; 〔σ〕t—在操作温度下材料的许用压力,MPa; Ej—焊接接头系数; tsd—直管设计厚度,mm; C—厚度附加量之和;: mm; C1—厚度减薄附加量;mm; C2—腐蚀或磨蚀附加量;mm; Y—系数。 本设计依据《工业金属管道设计规范》和《动力管道设计手册》在260℃ 时20#钢无缝钢管的许用应力〔σ〕t为101Mpa,Ej取,Y取,C 1取,C 2 取0. 故ts=×133/【2×101×1+×】 = mm C= C 1+ C 2 =+0=0.8 mm Tsd=+= mm 壁厚取4mm 所以管道为φ133×4。 ⑶阻力损失计算 按照甲方要求用φ89×计算 ①φ89×校核计算: 蒸汽流量 Q= h 粗糙度 K=0.002m 蒸汽密度 v=m3 管内径 82mm 蒸汽流速 s 比摩阻 m ②道沿程阻力P1=×1500=; 查《城镇热力管网设计规范》,采用方形补偿器时, 局部阻力与沿程阻力取值比,P2=; 总压力降为P1+P2=; 末端压力为压力不可能为负值,说明蒸汽量不满足末端用户

、尸■、■ 前言 本设计目的是为一区VOD-40t 钢包精练炉提供蒸汽动力。设计参数是由动力一车间和西安向阳喷射技术有限公司提供的。 主要参数:蒸汽管道始端温度250 C,压力;蒸汽管道终端温 度240 C,压力(设定); VOD用户端温度180C,压力; 耗量主泵h 辅泵h 一、蒸汽管道的布置 本管道依据一区总体平面布置图所描述的地形进行的设计,在布置管道时本设计较周详地考虑到了多方面的内容: 1、蒸汽管道布置时力求短、直,主干线通过用户密集区,并靠 近负荷大的主要用户; 2、蒸汽管线布置时尽量减少了与公路、铁路的交叉。 3、在布置蒸汽管线时尽量利用了自然弯角作为自然补偿。并在自然补偿达不到要求时使用方型补偿器。 4、在蒸汽管道相对位置最低处设置了输水阀。 5、蒸汽管道通过厂房内部时尽量使用厂房柱作为支架布置固定、滑动支

座。 6、管道与其它建、构筑物之间的间距满足规范要求。 二、蒸汽管道的水力计算 已知:蒸汽管道的管径为Dg200,长度为505m。 蒸汽管道的始端压力为,温度为250C查《动力管道设计手册》第一册热力管道(以下简称《管道设计》)1—3得蒸汽在该状态下的密度p为m3。 假设:蒸汽管道的终端压力为,温度为240 C查《管道设计》表1 —3得蒸汽在该状态下的密度p为m3。 (一)管道压力损失: 1、管道的局部阻力当量长度表(一) 2、压力损失

式中△ p—介质沿管道内流动的总阻力之和,Pa; Wp—介质的平均计算流速,m/s;查《管道设计》表5-2 取 Wp=40m/s ; g —重力加速度,一般取s2; u p—介质的平均比容,m3/kg; 入—摩擦系数,查《动力管道手册》(以下简称《管道》) 表4—9得管道的摩擦阻力系数入二; d—管道直径,已知d=200mm ; L —管道直径段总长度,已知L=505m ;艺E—局部阻力系数的总 和,由表(一)得艺E =36 H i、战一管道起点和终点的标高,m; 1/Vp= p p-平均密度,kg/m3; —安全系数。 在蒸汽管道中,静压头(H2-H1)10/Vp 很小,可以忽略不计所以式2- 1 变为

蒸汽管道计算实例文档编制序号:[KK8UY-LL9IO69-TTO6M3-MTOL89-FTT688]

前言 本设计目的是为一区VOD-40t钢包精练炉提供蒸汽动力。设计参数是由动力一车间和西安向阳喷射技术有限公司提供的。 主要参数:蒸汽管道始端温度 250℃,压力 1.0MP;蒸汽管道终端温度 240℃,压力 0.7MP(设定); VOD用户端温度 180℃,压力 0.5MP; 耗量主泵 11.5t/h 辅泵 9.0t/h 一、蒸汽管道的布置 本管道依据一区总体平面布置图所描述的地形进行的设计,在布置管道时本设计较周详地考虑到了多方面的内容: 1、蒸汽管道布置时力求短、直,主干线通过用户密集区,并靠近负荷大的主要用户; 2、蒸汽管线布置时尽量减少了与公路、铁路的交叉。 3、在布置蒸汽管线时尽量利用了自然弯角作为自然补偿。并在自然补偿达不到要求时使用方型补偿器。 4、在蒸汽管道相对位置最低处设置了输水阀。

5、蒸汽管道通过厂房内部时尽量使用厂房柱作为支架布置固定、滑动支座。 6、管道与其它建、构筑物之间的间距满足规范要求。 二、蒸汽管道的水力计算 已知:蒸汽管道的管径为Dg200,长度为505m。 蒸汽管道的始端压力为1.0MP,温度为250℃查《动力管道设计手册》第一册热力管道(以下简称《管道设计》)1—3得蒸汽在该状态下为4.21kg/m3。 的密度ρ 1 假设:蒸汽管道的终端压力为0.7Mp,温度为240℃查《管道设计》 为2.98kg/m3。 表1—3得蒸汽在该状态下的密度ρ 2 (一)管道压力损失: 1、管道的局部阻力当量长度表(一) 2、压力损失

. . . . . 前言 本设计目的是为一区VOD-40t钢包精练炉提供蒸汽动力。设计参数是由动力一车间和西安向阳喷射技术有限公司提供的。 主要参数:蒸汽管道始端温度 250℃,压力 1.0MP;蒸汽管道终端温度 240℃,压力 0.7MP(设定); VOD用户端温度 180℃,压力 0.5MP; 耗量主泵 11.5t/h 辅泵 9.0t/h 一、蒸汽管道的布置 本管道依据一区总体平面布置图所描述的地形进行的设计,在布置管道时本设计较周详地考虑到了多方面的内容: 1、蒸汽管道布置时力求短、直,主干线通过用户密集区,并靠近负荷大的主要用户; 2、蒸汽管线布置时尽量减少了与公路、铁路的交叉。 3、在布置蒸汽管线时尽量利用了自然弯角作为自然补偿。并在自然补偿达不到要求时使用方型补偿器。 4、在蒸汽管道相对位置最低处设置了输水阀。 . . . word . . . . .

5、蒸汽管道通过厂房内部时尽量使用厂房柱作为支架布置固定、滑动支座。 6、管道与其它建、构筑物之间的间距满足规范要求。 二、蒸汽管道的水力计算 已知:蒸汽管道的管径为Dg200,长度为505m。 蒸汽管道的始端压力为1.0MP,温度为250℃查《动力管道设计手册》第一册热力管道(以下简称《管道设计》)1—3得蒸汽在该34.21kg/m为。ρ状态下的密度1假设:蒸汽管道的终端压力为0.7Mp,温度为240℃查《管道设32.98kg/m为。 3得蒸汽在该状态下的密度ρ计》表1—2(一)管道压力损失: 1、管道的局部阻力当量长度表(一) 阻力系数管子公称直径总阻力数量名称数(毫米)()ξ3 200 3 旋启式止回阀 1 3 煨弯200 10 R=3D 0.3

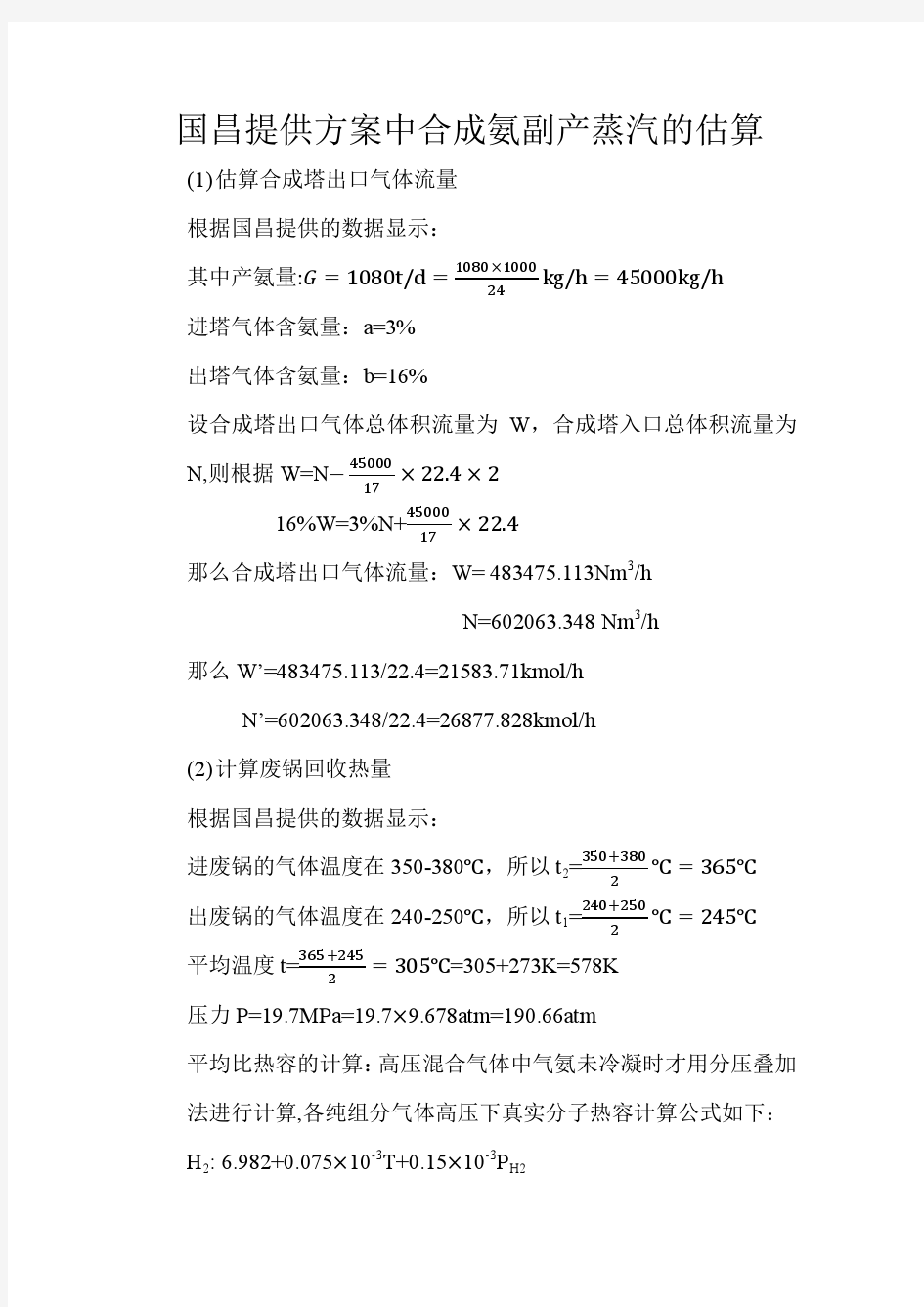

1 蒸汽和凝结水管道设计 国外石油工厂蒸汽系统的压力大致分为10Mpa 、6.0MPa 、4.0 MPa 、2.0 MPa 、1.0 MPa 、0.6 MPa 、和0.35 MPa,凝结水系统压力大致分为0.35~0.07 MPa. 国内石油化工厂蒸汽系统的压力大致分为10Mpa 、4.0MPa 、1 MPa 、0.3 MPa, 凝结水系统压力大致分为0.3 MPa. 表1是国内常用的蒸汽和凝结水系统压力 系 统 蒸汽,MPa 排气,MPa 用 途 高压 中压 低压 10.0 4.0 1.0 0.3 4 1 0.3 动力、汽轮机、发电机 动力、汽轮机、发电机 动力、加热、吹扫 加热、灭火 凝结水,MPa 低压 0.3 回收 用、稀释用、事故用。 (一) 蒸汽管道 1. 蒸汽管道的布置 一般装置的蒸汽管道,大多是架空铺设,很少有管沟铺设,不埋地铺设。其主要原因是不易解决保温层的防潮和吸收管道热胀变形。 由工厂系统进入装置的主蒸汽管道,一般布置在管廊的上层。 (1)各种用途的蒸汽支管均应自蒸汽主管的顶部接出,支管上的切断阀应安装在靠近主管的水平管线上,以避免存液。 (2)在动力、加热及工艺等重要用途的蒸汽支管上,不得再引出灭火/消防,吹扫等其他用途的蒸汽支管。 (3)一般从蒸汽主管上引出的蒸汽支管均应采用二阀组。而从蒸汽主管或支管引出接至工艺设备或工艺管道的蒸汽管上,必须设三阀组,即两切断阀之间设一常开的DN20检查阀,以便随时发现泄漏。 (4)凡饱和蒸汽主管进入装置,在装置侧的边界附近应设蒸汽疏水器,在分水器下部设经常疏水措施。过热蒸汽主管进入装置,一般可不设分水器。 (5)成组布置的蒸汽拌热管,应由蒸汽分管道(或称集合管Manifold )接出,分管道是由拌热蒸汽供汽管供汽,拌热蒸汽供汽管是由装置内的蒸汽主管上部引出或从各设备区专用拌热蒸汽支管上部引出。当蒸汽分管道的位置比蒸汽主管高时,可按图1上部的图形设计。当蒸汽分管道的位置比蒸汽主管低时,可按图1下部的图形设计。 (6)在蒸汽管道的U 形补偿器上,不得引出支管。在靠近U 形补偿器两侧的直管上引出支管时,支管不应妨碍主管的变形或位移。因主管热胀而产生的支管引出点的位移,不应使支 管承受过大的应力或过多的位移。 (7)直接排至大气的蒸汽放空管,应在该管下端的弯头附近开一个φ6mm 的排液孔,并接DN15的管子引至边沟、漏斗等合适的地方,如图2(a )所示。如果放空管上装有消声器,则消声器底部应设DN15的排液管和放空管相接,如图2(b )所示。放空管应设导向和承重支架。 (8)连续排放或经常排放的乏汽管道,应引至非主要操作区和操作人员不多的地方。