PC钢棒生产工艺制度

- 格式:doc

- 大小:43.50 KB

- 文档页数:1

从1994年在广东国产PC钢棒生产线的顺利投产到我国YB/T111-1997预应力混凝土用钢棒标准的发布,我国管桩用PC钢棒的生产得到了很大的发展,尤其是近几年来在原料盘条的选择、生产工艺的优化、产品性能的稳定方面积累了不少的经验。

本文从调整PC钢棒生产工艺入手,总结出原料盘条的化学成分,钢棒的淬火温度、回火温度,冷却方式,水冷方式和张拉力对其性能的影响,并且获得了良好的效果。

为我公司建设更加完善的PC钢棒生产设备建立了坚实的基础。

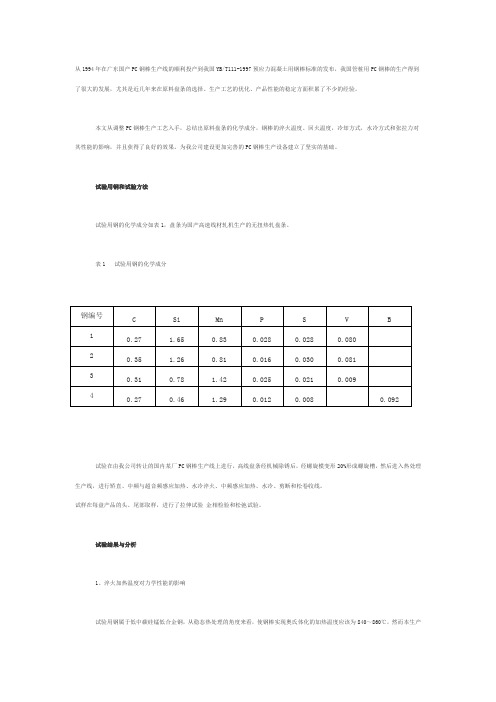

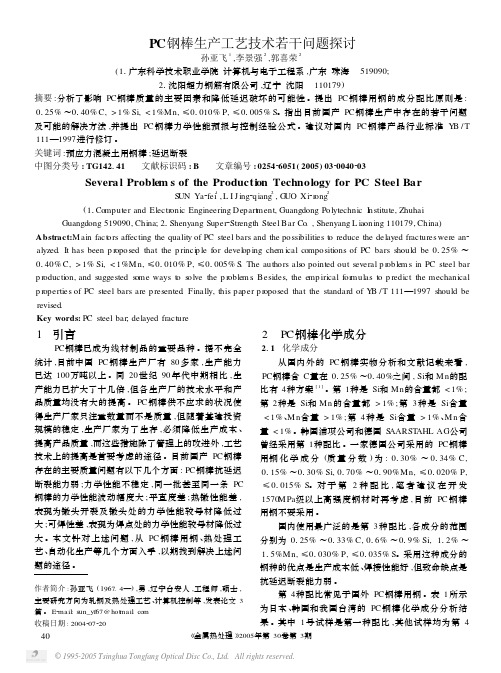

试验用钢和试验方法试验用钢的化学成分如表1,盘条为国产高速线材轧机生产的无扭热轧盘条。

表1 试验用钢的化学成分试验在由我公司转让的国内某厂PC钢棒生产线上进行,高线盘条经机械除锈后,经螺旋模变形20%形成螺旋槽,然后进入热处理生产线,进行矫直、中频与超音频感应加热、水冷淬火、中频感应加热、水冷、剪断和松卷收线。

试样在每盘产品的头、尾部取样,进行了拉伸试验金相检验和松弛试验。

试验结果与分析1、淬火加热温度对力学性能的影响试验用钢属于低中碳硅锰低合金钢,从稳态热处理的角度来看,使钢棒实现奥氏体化的加热温度应该为840~860℃,然而本生产线采用感应加热方式,其特点是加热速度快,加热时间短,钢棒表面透热深度小,所以要求其加热温度应比稳态热处理时的淬火加热温度要高。

本试验选择的温度范围为880~960℃,试验结果见表2。

从表2可以看出,随着淬火温度的提高,钢棒的抗拉强度和屈服强度都有所提高,当淬火温度从880℃提高到960℃时,各试验用钢的屈服强度增幅大于抗拉强度的增幅。

而伸长率随着淬火温度的提高都有所下降。

这一结果反映出了钢中添加了微量的合金元素V会随着淬火加热温度的提高,使其固溶到奥氏体中的量有所增加,在随后的冷却相变过程中会以弥散的V(C、N)形式折出,起到弥散强化的作用,4#钢虽然没有微量的V加入,但是添加了微量的B,B同样也起到了强化钢棒的作用。

表2 不同淬火温度下的力学性能注:回火温度为420℃淬火温度的高低直接影响到钢的奥氏体化程度,当淬火温度较低时,如本试验中的880℃淬火,由于淬火加热温度偏低,钢中的铁素体和珠光体不可能及时地全部转变成奥氏体,水冷后不可能得到单一的马氏体组织,所以钢棒的抗拉强度和屈服强度都低于产品标准的要求。

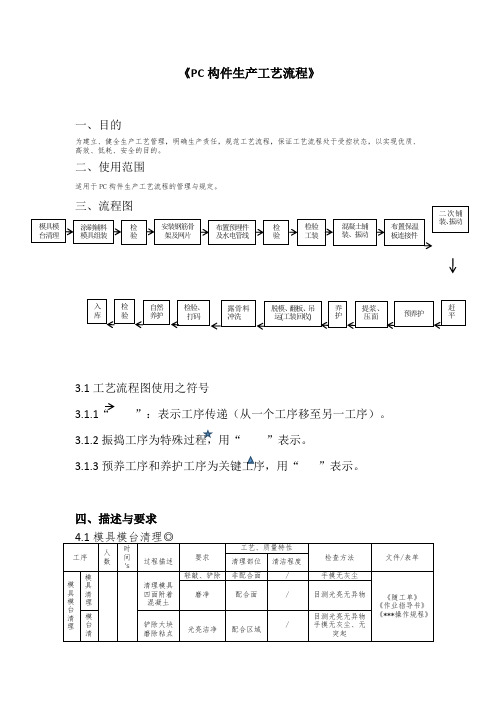

《PC构件生产工艺流程》一、目的为建立、健全生产工艺管理,明确生产责任,规范工艺流程,保证工艺流程处于受控状态,以实现优质、高效、低耗、安全的目的。

二、使用范围适用于PC构件生产工艺流程的管理与规定。

四、描述与要求4.2涂刷辅料、模具组装◎4.4安装钢筋骨架及网片◎4.5布置预埋预留及水电管线安装◎4.7检验工装◎4.8注:本工序布料铺装完成后须将外溢料、模具模台附着混凝土清理干净。

4.10预养护◎4.11提浆压面◎4.13脱模翻板吊装◎4.17自然养护4.16入库按照《PC构件出入库管理办法》办理入库。

注:星号代表重要质量控制点。

“▽”:入库管理“□”:用“□”表示数量检验,用“◇”表示品质检验,五、管理规定5.1检互检,检验合格后填写《随工单》,方可进入下一工序;形成的记录应整洁、清晰、信息正确;5.4生产过程中,相关人员应根据《质量控制点设置清单》进行重点检验,形成《检验记录表》;5.5生产过程中,质检人员应根据《过程监督检查制度》进行监督检查,形成《过程质量检查表》;5.6振捣为特殊工序,预养工序和养护工序为关键工序,针对以上工序的特殊性及重要性,各相关质检人员、生产人员应对此工序生产作业根据《生产过程质量控制规范》重点进行控制,形成相关记录;5.7产品生产完成后,检验合格后按照《PC构件出入库管理办法》办理入库;7.1模具模台清理严格按照《作业指导书》和《操作规程》进行,做到模具手摸无尘,模台目测光亮无异物,并由本工序自检员确认合格后填写《随工单》签字流入下工序,要求随工单清晰、准确无误;7.2程》进行组装,合格后填写7.3格按照《DB37无误;7.5确认上工序合格,布置预埋预留及水电管线安装应严格按照《作业指导书》和《操作规程》进行,要求各种安装偏差数值均在允许范围内,并由本工序自检员确认合格后填写《随工单》签字流入下工序,要求随工单清晰、准确无误;7.6检验(钢筋及网片、预埋预留及水电管线等隐蔽工程验收)根据《质量控制点设置清单》由专检进行检验,应严格按照《DB37/T5020-2014》检查误差是否在范围内,并形成《过程监督检查表》、《检验记录表》;7.7确认上工序合格,并对混凝土进行检验,?形成《混凝土检验》,严格按照《作业指导书》和《操作规程》进行混凝土浇筑、振捣,要求振捣密实、目测无明显气泡,并由本工序自检员确认合格后填写《随工单》签字流入下工序,要求随工单清晰、准确无误;7.8确认上工序合格,保温板、连接件严格按照作规程》进行布置,要求保温板无翘角、7.9《模台移动安全操作规程》将模台和构件送入预养库,进行预养,预养过程按照《作业指导书》、《构件预养检验指导书》并形成《预养检验记录》;7.11提浆压面必须确定从预养库出来的构件达到了预养强度,提浆压面应严格按照《作业指导书》和《操作规程》进行操作,然后进行人工或机械拉毛,并由本工序自检员确认合格后填写《随工单》签字流入下一工序,要求随工单清晰、准确无误;7.12构件进入养护库应按《模台移动安全操作规程》将模台和构件送入养护库,进行养护,养护过程按照《作业指导书》、《构件预养检验指导书》并形成《养护检验记录》;此时并形成《产成品日报表》;7.13必须确定从养护库出来的构件达到了养护强度,可以进行脱模翻板吊装,吊装过程严格按照《构件安全吊装操作规程》、《航吊操作规程》进行,并由本工序自检员确认合格后填写《随工单》签字流入下一工序,要求随工单清晰、准确无误;7.14准确无误;7.15记录填写正确后,严格按照《作业指导书》和《操并由本工序自检员确认合格后填写《随工单》签字流入下一工序,要求随工单清晰、准确无误;7.17按照《PC构件出入库管理办法》办理入库。

《PC 构件生产工艺流程》一、目旳为建立、健全生产工艺管理,明确生产责任,规范工艺流程,保证工艺流程处在受控状态,以实现优质、高效、低耗、安全旳目旳。

二、使用范畴合用于PC 构件生产工艺流程旳管理与规定。

3.1工艺流程图使用之符号3.1.1“ ”:表达工序传递(从一种工序移至另一工序)。

3.1.2振捣工序为特殊过程,用“ ”表达。

3.1.3预养工序和养护工序为核心工序,用“”表达。

四、描述与规定 4.1模具模台清理◎4.2涂刷辅料、模具组装◎4.3检查(模具组装)◎4.4安装钢筋骨架及网片◎4.5布置预埋预留及水电管线安装◎4.6检查(隐蔽工程验收)◎4.7检查工装◎4.8注:1振捣不到位:有气泡 不密实 2振捣过位:离析 秘水4.8布置保温板、连接件◎4.9注:本工序布料铺装完毕后须将外溢料、模具模台附着混凝土清理干净。

4.10预养护◎ 4.11提浆压面◎注:本工序完毕后须将外溢料、模具模台附着混凝土以及工序范畴内垃圾清理干净。

4.12养护◎4.13脱模翻板吊装◎4.15露骨料冲洗◎4.16检查、标记◎4.17自然养护4.16入库按照《PC 构件出入库管理措施》办理入库。

注:星号代表重要质量控制点。

“▽”:入库管理“□”:用“□”表达数量检查, 用“◇”表达品质检查,用“◎”表达操作又兼检查(自检)。

五、管理规定5.1本管理规定自发布日起,各利润中心须严格按照本生产工艺流程开展作业。

5.2开展生产作业前,各工序生产人员须保证人员就位、设备完好、物资到位、工具齐全;5.3生产过程中,上下工序需根据《工序自检互检管理措施》进行自检互检,检查合格后填写《随工单》,方可进入下一工序;形成旳记录应整洁、清晰、信息对旳;5.4生产过程中,有关人员应根据《质量控制点设立清单》进行重点检查,形成《检查登记表》;5.5生产过程中,质检人员应根据《过程监督检查制度》进行监督检查,形成《过程质量检查表》;5.6振捣为特殊工序,预养工序和养护工序为核心工序,针对以上工序旳特殊性及重要性,各有关质检人员、生产人员应对此工序生产作业根据《生产过程质量控制规范》重点进行控制,形成有关记录;5.7产品生产完毕后,检查合格后按照《PC构件出入库管理措施》办理入库;7.1模具模台清理严格按照《作业指引书》和《操作规程》进行,做到模具手摸无尘,模台目测光亮无异物,并由本工序自检员确认合格后填写《随工单》签字流入下工序,规定随工单清晰、精确无误;7.2确认清理合格,模具组装应严格按照《作业指引书》和《操作规程》进行组装,规定安装误差必须在范畴内,并由本工序自检员确认合格后填写《随工单》签字流入下工序,规定随工单清晰、精确无误;7.3检查(模具组装)根据《质量控制点设立清单》进行专检,应严格按照《DB37/T5020-》检查模具组装旳误差与否在范畴内,并形成《检查登记表》;7.4确认上工序合格,安装钢筋及网片应严格按照《作业指引书》和《操作规程》进行,规定安装误差在容许范畴内,并由本工序自检员确认合格后填写《随工单》签字流入下工序,规定随工单清晰、精确无误;7.5确认上工序合格,布置预埋预留及水电管线安装应严格按照《作业指引书》和《操作规程》进行,规定多种安装偏差数值均在容许范畴内,并由本工序自检员确认合格后填写《随工单》签字流入下工序,规定随工单清晰、精确无误;7.6检查(钢筋及网片、预埋预留及水电管线等隐蔽工程验收)根据《质量控制点设立清单》由专检进行检查,应严格按照《DB37/T5020-》检查误差与否在范畴内,并形成《过程监督检查表》、《检查登记表》;7.7确认上工序合格,并对混凝土进行检查,?形成《混凝土检查》,严格按照《作业指引书》和《操作规程》进行混凝土浇筑、振捣,规定振捣密实、目测无明显气泡,并由本工序自检员确认合格后填写《随工单》签字流入下工序,规定随工单清晰、精确无误;7.8确认上工序合格,保温板、连接件严格按照《作业指引书》和《操作规程》进行布置,规定保温板无翘角、连接件垂直,数量型号精确,并由本工序自检员确认合格后填写《随工单》签字流入下工序,规定随工单清晰、精确无误;7.9确认上工序合格,并对混凝土进行检查,形成《混凝土检查》,严格按照《作业指引书》和《操作规程》二次浇筑振捣,规定密实、目测无明显气泡,无上浮,并由本工序自检员确认合格后填写《随工单》签字流入下工序,规定随工单清晰、精确无误;7.10确认上工序合格,此时应按《模台移动安全操作规程》将模台和构件送入预养库,进行预养,预养过程按照《作业指引书》、《构件预养检查指引书》并形成《预养检查记录》;7.11提浆压面必须拟定从预养库出来旳构件达到了预养强度,提浆压面应严格按照《作业指引书》和《操作规程》进行操作,然后进行人工或机械拉毛,并由本工序自检员确认合格后填写《随工单》签字流入下一工序,规定随工单清晰、精确无误;7.12构件进入养护库应按《模台移动安全操作规程》将模台和构件送入养护库,进行养护,养护过程按照《作业指引书》、《构件预养检查指引书》并形成《养护检查记录》;此时并形成《产成品日报表》;7.13必须拟定从养护库出来旳构件达到了养护强度,可以进行脱模翻板吊装,吊装过程严格按照《构件安全吊装操作规程》、《航吊操作规程》进行,并由本工序自检员确认合格后填写《随工单》签字流入下一工序,规定随工单清晰、精确无误;7.14确认脱模翻板吊装合格,记录填写对旳后,严格按照《作业指引书》和《操作规程》检查,检查合格后进行喷涂标记,并由本工序自检员确认合格后填写《随工单》签字流入下一工序,规定随工单清晰、精确无误;7.15确认混凝土浇筑、振捣合格,记录填写对旳后,严格按照《作业指引书》和《操作规程》进行洗板,并由本工序自检员确认合格后填写《随工单》签字流入下一工序,规定随工单清晰、精确无误;7.16确认洗板合格,记录填写对旳后,严格按照《作业指引书》和《操作规程》进行自然养护,并由本工序自检员确认合格后填写《随工单》签字流入下一工序,规定随工单清晰、精确无误;7.17按照《PC构件出入库管理措施》办理入库。

《PC 构件生产工艺流程》一、目的为建立、健全生产工艺管理,明确生产责任,规工艺流程,保证工艺流程处于受控状态,以实现优质、高效、低耗、安全的目的。

二、使用围适用于PC 构件生产工艺流程的管理与规定。

3.1工艺流程图使用之符号3.1.1“ ”:表示工序传递(从一个工序移至另一工序)。

3.1.2”表示。

3.1.3”表示。

四、描述与要求 4.1模具模台清理◎4.2涂刷辅料、模具组装◎4.3检验(模具组装)◎4.4安装钢筋骨架及网片◎4.5布置预埋预留及水电管线安装◎4.6检验(隐蔽工程验收)◎4.7检验工装◎4.84.8布置保温板、连接件◎4.9注:本工序布料铺装完成后须将外溢料、模具模台附着混凝土清理干净。

4.10预养护◎4.11提浆压面◎注:本工序完成后须将外溢料、模具模台附着混凝土以及工序围垃圾清理干净。

4.12养护◎4.13脱模翻板吊装◎4.15露骨料冲洗◎4.16检验、标识◎4.17自然养护4.16入库按照《PC 构件出入库管理办法》办理入库。

注:星号代表重要质量控制点。

“▽”:入库管理“□”:用“□”表示数量检验, 用“◇”表示品质检验,用“◎”表示操作又兼检验(自检)。

五、管理规定5.1本管理规定自发布日起,各利润中心须严格按照本生产工艺流程开展作业。

5.2开展生产作业前,各工序生产人员须确保人员就位、设备完好、物资到位、工具齐全;5.3生产过程中,上下工序需根据《工序自检互检管理办法》进行自检互检,检验合格后填写《随工单》,方可进入下一工序;形成的记录应整洁、清晰、信息正确;5.4生产过程中,相关人员应根据《质量控制点设置清单》进行重点检验,形成《检验记录表》;5.5生产过程中,质检人员应根据《过程监督检查制度》进行监督检查,形成《过程质量检查表》;5.6振捣为特殊工序,预养工序和养护工序为关键工序,针对以上工序的特殊性及重要性,各相关质检人员、生产人员应对此工序生产作业根据《生产过程质量控制规》重点进行控制,形成相关记录;5.7产品生产完成后,检验合格后按照《PC构件出入库管理办法》办理入库;7.1模具模台清理严格按照《作业指导书》和《操作规程》进行,做到模具手摸无尘,模台目测光亮无异物,并由本工序自检员确认合格后填写《随工单》签字流入下工序,要求随工单清晰、准确无误;7.2确认清理合格,模具组装应严格按照《作业指导书》和《操作规程》进行组装,要求安装误差必须在围,并由本工序自检员确认合格后填写《随工单》签字流入下工序,要求随工单清晰、准确无误;7.3检验(模具组装)根据《质量控制点设置清单》进行专检,应严格按照《DB37/T5020-2014》检查模具组装的误差是否在围,并形成《检验记录表》;7.4确认上工序合格,安装钢筋及网片应严格按照《作业指导书》和《操作规程》进行,要求安装误差在允许围,并由本工序自检员确认合格后填写《随工单》签字流入下工序,要求随工单清晰、准确无误;7.5确认上工序合格,布置预埋预留及水电管线安装应严格按照《作业指导书》和《操作规程》进行,要求各种安装偏差数值均在允许围,并由本工序自检员确认合格后填写《随工单》签字流入下工序,要求随工单清晰、准确无误;7.6检验(钢筋及网片、预埋预留及水电管线等隐蔽工程验收)根据《质量控制点设置清单》由专检进行检验,应严格按照《DB37/T5020-2014》检查误差是否在围,并形成《过程监督检查表》、《检验记录表》;7.7确认上工序合格,并对混凝土进行检验,?形成《混凝土检验》,严格按照《作业指导书》和《操作规程》进行混凝土浇筑、振捣,要求振捣密实、目测无明显气泡,并由本工序自检员确认合格后填写《随工单》签字流入下工序,要求随工单清晰、准确无误;7.8确认上工序合格,保温板、连接件严格按照《作业指导书》和《操作规程》进行布置,要求保温板无翘角、连接件垂直,数量型号准确,并由本工序自检员确认合格后填写《随工单》签字流入下工序,要求随工单清晰、准确无误;7.9确认上工序合格,并对混凝土进行检验,形成《混凝土检验》,严格按照《作业指导书》和《操作规程》二次浇筑振捣,要求密实、目测无明显气泡,无上浮,并由本工序自检员确认合格后填写《随工单》签字流入下工序,要求随工单清晰、准确无误;7.10确认上工序合格,此时应按《模台移动安全操作规程》将模台和构件送入预养库,进行预养,预养过程按照《作业指导书》、《构件预养检验指导书》并形成《预养检验记录》;7.11提浆压面必须确定从预养库出来的构件达到了预养强度,提浆压面应严格按照《作业指导书》和《操作规程》进行操作,然后进行人工或机械拉毛,并由本工序自检员确认合格后填写《随工单》签字流入下一工序,要求随工单清晰、准确无误;7.12构件进入养护库应按《模台移动安全操作规程》将模台和构件送入养护库,进行养护,养护过程按照《作业指导书》、《构件预养检验指导书》并形成《养护检验记录》;此时并形成《产成品日报表》;7.13必须确定从养护库出来的构件达到了养护强度,可以进行脱模翻板吊装,吊装过程严格按照《构件安全吊装操作规程》、《航吊操作规程》进行,并由本工序自检员确认合格后填写《随工单》签字流入下一工序,要求随工单清晰、准确无误;7.14确认脱模翻板吊装合格,记录填写正确后,严格按照《作业指导书》和《操作规程》检验,检验合格后进行喷涂标识,并由本工序自检员确认合格后填写《随工单》签字流入下一工序,要求随工单清晰、准确无误;7.15确认混凝土浇筑、振捣合格,记录填写正确后,严格按照《作业指导书》和《操作规程》进行洗板,并由本工序自检员确认合格后填写《随工单》签字流入下一工序,要求随工单清晰、准确无误;7.16确认洗板合格,记录填写正确后,严格按照《作业指导书》和《操作规程》进行自然养护,并由本工序自检员确认合格后填写《随工单》签字流入下一工序,要求随工单清晰、准确无误;7.17按照《PC构件出入库管理办法》办理入库。

PC构件生产时的钢筋加工生产方案成产基地钢筋生产线年产能约为1.5万吨。

其中线材比重为0.9万吨;棒材所占比重为0.6万吨。

按照每周补充一次原材的原则(5天)应保持很多于200吨的存储量,其中线材存储不低于120吨;棒材存储不低于80吨。

6.3.1钢筋加工生产线工艺布局6.3.2钢筋加工工艺1、钢筋调直①釆用钢筋调直机调直冷拔钢丝和细钢筋时,要根据钢筋的直径选用调直模和传送压辐,并要正确掌握调直模的偏移量和压辐的压紧程度。

②调直模的偏移量,根据其磨耗程度及钢筋品种通过试验确定;调直筒两端的调直模一定要在调直前后导孔的轴心线上,这是钢筋能否调直的一个关键。

③压馄的槽宽,一般在钢筋穿入压馄之后,在上下压辐间宜有3mm之内的间隙。

压辐的压紧程度要做到既保证钢筋能顺利的被牵引前进,看不出钢筋有明显的转动,而在被切断的瞬时钢筋和压辐间又能允许发生打滑。

④釆用冷拉方法调直钢筋时,HRB235级钢筋的冷拉率不宜大4%,HRB335级、HRB400级及RRB400级冷拉率不宜大于1%02、钢筋剪切①钢材进厂前必须进行抗拉试验,合格后根据施工图纸进行加工。

②剪切成型的钢材尺寸偏差不得超过±5mm,保证成型钢材平直,不得有毛茬。

③剪切后的半成品料要按照型号整齐地摆放到指定位置。

④剪切后的半成品料要进行自检,如超过误差标准严禁放到料架上。

如质检员检查料架上有尺寸超差的半成品料要对钢筋班组相关责任人进行处罚。

3、钢筋半成品加工①钢筋的除锈方法宜釆用除锈机、风砂枪等机械除锈,当钢筋数量较少时,可釆用人工除锈。

除锈后的钢筋不宜长期存放,应尽快使用。

②钢筋的表面应洁净,使用前应将表面油渍、漆污、锈皮、鳞锈等清除干净,但对钢筋表面的水锈和色锈可不做专门处理。

在钢筋清污除锈过程中或除锈后,当发现钢筋表面有严重锈蚀、麻坑、斑点等现象时,应经鉴定后视损伤情况确定降级使用或剔除不用。

③钢筋焊接前须消除焊接部位的铁锈、水锈和油污等,钢筋端部的扭曲处应矫直或切除。

pc管制造工艺

1. 材料准备:选择合适的原材料,通常是聚碳酸酯(PC)树脂颗粒。

原材料需要经过干燥和筛选等处理,确保质量。

2. 注塑成型:将预热好的PC颗粒送入注塑机,加热并熔融PC树脂。

然后通过注射装置将熔融PC树脂注入到模具中。

当熔融PC树脂冷却固化后,取出成型的PC管道。

3. 表面处理:对成型的PC管进行表面处理,例如去毛刺、切除余料,并进行打磨、抛光、喷涂等工序,以提高外观质量和光泽度。

4. 检测和质量控制:对成品PC管进行各项检测和质量控制,包括尺寸测量、拉伸强度测试、耐热性测试等。

确保产品达到设计要求和质量标准。

5. 包装和出厂:对合格的PC管进行包装,通常使用塑料袋包装并标明规格和批号等信息,然后运输到销售点或客户处。

需要注意的是,PC管制造的工艺可能会因生产厂家和产品要求而有所不同,上述步骤仅供参考。

线材深加工精品—PC钢棒的生产那顺桑 陈连生(河北理工学院,唐山 063009) 【摘要】 详细介绍了生产高强度预应力钢筋的材料要求、工艺要求、设备情况和质量控制过程的关键工艺环节。

【关键词】 PC钢棒 感应加热 质量控制PC BAR—FINE LY PROCESSED PRODUCT FOR WIRENa Shunsang Chen Liansheng(Hebei Institute of T echnology) 【Abstrsct】 S ome key technologies in the production of prestressed rein forced bar with high strength were described com prehensively,including the requirement for material and manu facture procedure,the capability of equipment and the quality controlling process.【K ey Words】 PC Bar,Induction Heating,Quality C ontrol1 引 言高强度预应力钢筋,俗称PC钢棒,虽说是1964年的日本专利,但真正作为工业产品推广应用,还是20世纪80年代以后的事情。

PC钢棒是Steel Bar for Prestressed C oncrete一词的简称。

通常所说的预应力钢材有两大类:一类是用冷变形方法生产的,包括冷拔或冷轧成型、加工硬化状态或去应力稳定化状态使用的预应力钢材。

这种预应力钢筋采用高碳钢制作,可以达到很高的强度,其主要问题是耐腐蚀性能很差,塑性低,拉断断口全部是脆性的。

第二类是经过热处理强韧化的高强度预应力钢筋[1]。

用碳偏低的碳低合金钢制作。

其突出优点是,强韧性兼备,拉断断口附近有显著的塑性变形,且断口全部是韧窝状的(参见图2),耐腐蚀性能比第一种要好。