前后盘式制动器制动系统

- 格式:docx

- 大小:144.27 KB

- 文档页数:7

盘式制动器结构图1. 引言盘式制动器是一种常用于机械设备中的制动装置,广泛应用于汽车、摩托车和自行车等车辆上。

其作用是通过使刹车蹄紧贴制动盘(通常为金属圆盘)来实现制动效果。

了解盘式制动器的结构图对于理解其工作原理和维护保养至关重要。

本文将详细介绍盘式制动器的结构图及其各个组成部分的功能和作用。

2. 结构图概述盘式制动器主要由以下几个部分组成:1.制动盘:一般为金属圆盘,安装在车轮轴上。

制动盘的表面通常有齿状槽,以增加摩擦面积提高制动效果。

2.刹车蹄:用于夹紧制动盘的两个夹钳或鞋。

3.刹车活塞:位于刹车蹄内部的活塞,通过液压或机械系统来施加压力使刹车蹄夹紧制动盘。

4.制动液管:将刹车踏板上施加的力传输给刹车活塞的管道。

5.制动液:传输压力的介质,通常是一种液体,如液压油。

6.刹车踏板:由驾驶员踩下来施加制动压力的踏板。

7.制动助力泵:用于增加制动液压力的泵,通常由发动机带动。

8.刹车鼓:盘式制动器也可以使用内鼓式制动器结构,即使用一个圆筒状的鼓作为制动盘。

3. 结构图详解下图是盘式制动器的结构图:1.制动盘:位于最外层,固定在车轮轴上。

制动盘通常由铁合金制成,表面可进行特殊处理以增加摩擦力。

2.刹车蹄:位于制动盘两侧,由刹车钳(夹钳)或刹车鞋组成。

刹车蹄可根据车辆型号和制动要求进行不同设计。

3.刹车钳:固定在车辆底盘上,用于支撑和控制刹车蹄的位置。

刹车钳内部为刹车活塞提供动力。

4.刹车活塞:位于刹车钳内部,通过液压力或机械系统施加压力使刹车蹄夹紧制动盘。

5.制动液管:连接刹车钳和主制动缸的管道,传输刹车踏板上施加的力。

6.主制动缸:位于刹车踏板下方,由驾驶员施加力量后将力量转化为液压力,通过制动液管传递给刹车钳。

7.刹车助力器:用于增加制动液压力的装置,可以是真空助力器或液压助力器,通过驾驶员施加的力量来提供额外的制动力。

8.刹车踏板:由驾驶员踩下施加制动压力的踏板。

盘式制动器的原理

盘式制动器是通过利用摩擦力将旋转的制动盘停止的一种制动装置。

其主要原理如下:

1. 制动盘:盘式制动器由制动盘和制动钳两部分组成。

制动盘是一个圆盘状的零件,一般由钢铁或铸铁制成。

制动盘安装在车轮的轴上,与车轮一起以相同的速度旋转。

2. 制动钳:制动钳包含刹车片和活塞两部分。

刹车片位于制动钳两侧,可以与制动盘表面接触。

活塞由制动液压系统控制,通过压缩刹车片使之与制动盘接触。

3. 刹车片:刹车片通常由摩擦材料制成,例如有机复合材料或金属材料。

制动盘旋转时,刹车片与制动盘接触,产生摩擦力使制动盘减速甚至停止旋转。

4. 制动液压系统:盘式制动器通常使用液压系统来控制制动力。

当驾驶员踩下制动踏板时,制动液会被送入制动钳中的活塞,使刹车片压紧制动盘。

5. 摩擦力:当刹车片与制动盘接触时,由于摩擦力的作用,制动盘会减速或停止旋转。

摩擦力产生的摩擦热会被散发到空气中,以免过热导致制动性能下降。

通过控制制动液压系统的压力,驾驶员可以灵活地调节制动力大小。

盘式制动器具有快速散热、制动效果稳定的特点,常见于汽车、摩托车和自行车等车辆中。

第1章制动系统设计计算1.盘式制动器形式与全盘式相比,浮动钳盘式具有如下优点:在盘的内侧有液压缸,故轴向尺寸小,制动器能进一步靠近轮毂;没有跨越制动盘的油道或油管,家之液压缸;冷却条件好,所以制动液汽化的可能性小;成本低。

所以,本设计前后盘式制动器均采用浮动钳式盘式制动器。

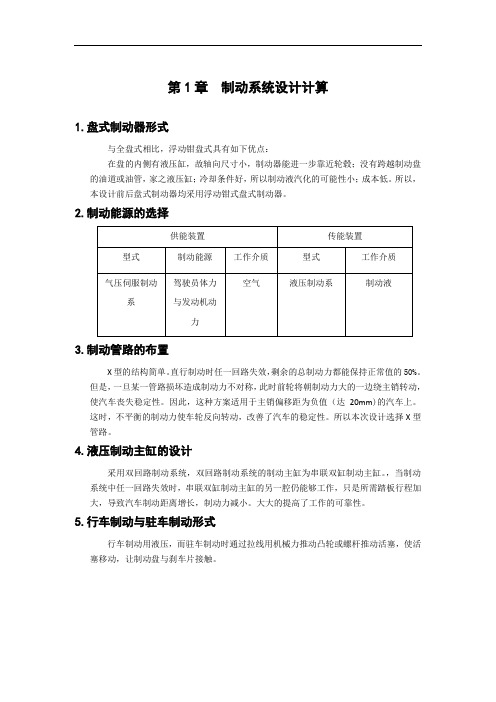

2.制动能源的选择3.制动管路的布置X型的结构简单。

直行制动时任一回路失效,剩余的总制动力都能保持正常值的50%。

但是,一旦某一管路损坏造成制动力不对称,此时前轮将朝制动力大的一边绕主销转动,使汽车丧失稳定性。

因此,这种方案适用于主销偏移距为负值(达20mm)的汽车上。

这时,不平衡的制动力使车轮反向转动,改善了汽车的稳定性。

所以本次设计选择X型管路。

4.液压制动主缸的设计采用双回路制动系统,双回路制动系统的制动主缸为串联双缸制动主缸。

,当制动系统中任一回路失效时,串联双缸制动主缸的另一腔仍能够工作,只是所需踏板行程加大,导致汽车制动距离增长,制动力减小。

大大的提高了工作的可靠性。

5.行车制动与驻车制动形式行车制动用液压,而驻车制动时通过拉线用机械力推动凸轮或螺杆推动活塞,使活塞移动,让制动盘与刹车片接触。

第2章 制动系统设计计算2.1 制动系统主要参数数值2.1.1 相关主要参数2.1.2 同步附着系数的确定根据相关资料查得,通常应满足空载同步附着系数在0.6-0.7之间较为合适,满载同步附着系数在0.8- 0.9之间较为合适。

2.2 制动器有关计算2.2.1 确定前后制动力矩分配系数β任何附着系数ϕ路面上前后同时抱死的条件为、(ϕ=0.8):GF F f f ϕ=+21gg f f h L h L F F ϕϕ-+=1221得:1f F =7788.2N2f F =3556.3N一般常用制动器制动力分配系数β来表示分配比例空载条件:686.021==f f F F β空载条件: N F f 4.54061= N F f 3.30372=64.021==f f F F β2.2.2制动器制动力矩的确定应急制动时,假定前后轮同时抱死拖滑,此时所需的前桥制动力矩为r )(ϕϕμg h b L GM +=得,单个后轮盘式制动器的制动力矩μ1M =21μM=115.3 N/m单个前轮盘式制动器的制动力矩μ2M =21μM=122.9N/m2.2.3 盘式制动器主要参数确定制动盘直径D 应尽可能取大些,这时制动盘的有效半径得到增加,可以降低制动钳的夹紧力,减少衬块的单位压力和工作温度。

盘式制动器工作总结

盘式制动器是一种常见的车辆制动装置,它通过摩擦力将车轮减速或停止,确保车辆行驶的安全。

在汽车、摩托车等交通工具中,盘式制动器都扮演着重要的角色。

下面我们来总结一下盘式制动器的工作原理和特点。

盘式制动器的工作原理是利用摩擦力来减速或停止车轮的旋转。

当驾驶员踩下制动踏板时,制动器会将制动盘和制动片之间施加一定的压力,从而产生摩擦力,使车轮减速或停止。

盘式制动器通常由制动盘、制动片、制动钳和制动油管等部件组成。

制动盘固定在车轮上,制动片则安装在制动钳内,当制动踏板踩下时,制动钳会夹紧制动盘,从而实现制动效果。

盘式制动器具有制动力大、散热性能好、响应速度快等特点。

由于制动盘和制动片的接触面积大,制动力可以得到有效地传递,因此制动效果非常显著。

此外,盘式制动器的散热性能也非常好,制动盘和制动片之间的空气流通有利于散热,可以有效地防止制动器过热。

另外,盘式制动器的响应速度也很快,一旦踩下制动踏板,制动效果就会立即产生,确保了驾驶的安全。

总的来说,盘式制动器是一种效果显著、安全可靠的制动装置,它在车辆行驶中起着非常重要的作用。

我们在日常驾驶中要注意保养和维护制动器,确保其正常工作,以保障行车安全。

盘式制动器原理

盘式制动器是一种常见的汽车制动系统,它通过制动盘和制动钳的摩擦来实现车辆的减速和停止。

其原理如下:

制动踏板被踩下,通过传动系统将力量传递到制动钢丝绳或液压管道,进而传递到制动钳。

制动钳内装有制动片,当制动钳受到压力时,制动片会被挤压到制动盘上。

制动盘固定在车轮上,当制动片被挤压到制动盘上时,制动盘受到摩擦力的作用,从而使车轮减速。

制动盘的转动被制动片的摩擦力所阻碍,使车轮停止旋转,从而实现了车辆的制动。

在制动过程中,制动片和制动盘之间会产生大量的摩擦热,因此制动器通常会采取一些散热措施,如通风孔设计、散热片等,以避免制动系统过热导致失效。

盘式制动器的优点在于制动效果好、制动力平稳。

制动盘与制动片之间的接触面积大,摩擦力较大,可以快速将车辆减速停止。

此外,盘式制动器还具有制动力平稳、寿命长、维护方便等优点。

然而,盘式制动器也存在一些缺点。

例如,制动盘和制动片的磨损会导致性能下降,需要定期更换制动片;制动盘受热膨胀影响,会产生制动力下降的问题;制动器在潮湿环境下容易生锈等。

总的来说,盘式制动器是一种常见且有效的汽车制动系统,通过制

动盘和制动片之间的摩擦来实现车辆的制动。

虽然它具有一些缺点,但在日常驾驶中仍然是一种可靠的制动方式。

通过了解盘式制动器的原理,我们可以更好地理解汽车制动系统的工作原理,从而更好地保养和维护车辆,确保行车安全。

盘式制动器工作原理

盘式制动器是一种常见的汽车制动装置,用于减速或停止汽车运动。

它由刹车盘、刹车钳和刹车片等组成。

工作时,当驾驶员踩下刹车踏板时,液压系统中的制动液被压入刹车钳内。

刹车钳里的活塞受到液压力的作用,向外移动。

刹车钳内还装有刹车片,它们与刹车盘相对,减缓或停止盘的转动。

活塞的移动使刹车片紧贴刹车盘,在其表面产生摩擦力。

这个摩擦力通过摩擦转化为热能,将刹车盘的运动能量转化为热量,实现减速或停止汽车。

由于刹车片与刹车盘接触面积大、摩擦力大,因此能够产生较高的制动效果。

为了保证刹车片与刹车盘之间的良好接触,制动器通常会在活塞和刹车片之间增加一个弹簧装置,用于保持刹车片与刹车盘之间的一定间隙。

当驾驶员松开刹车踏板时,刹车片会回到起始位置,以减少与刹车盘之间的摩擦。

为了提高刹车的性能和安全性,一些高级制动器还会加入附加装置,如防抱死系统(ABS)和制动力分配系统(EBD)。

它们帮助驾驶员更好地控制车辆刹车,避免轮胎锁死和制动不均衡等现象,确保行车安全。

总之,盘式制动器通过刹车盘、刹车钳和刹车片的协同作用来减速或停止汽车运动。

它利用液压力和摩擦力将运动能量转化为热能,从而实现安全的制动效果。

基于盘式制动器的紧凑型轿车制动系统设计与分析一、引言首先,我们将讨论基于盘式制动器的紧凑型轿车制动系统的设计和分析。

制动系统是车辆安全的重要组成部分之一,有效的制动系统可以在紧急情况下保证驾驶员的生命安全和减少车辆的停车距离。

二、制动系统的组成部分1. 主缸:主缸是制动系统的关键组成部分之一,它负责向制动器施加压力。

紧凑型轿车通常采用液压制动系统,主缸通过驱动踏板的运动来施加液压压力。

2. 传感器:传感器用于监测车辆的制动状况,包括制动力和制动温度等。

这些传感器可以提供关键的信息,帮助驾驶员了解车辆是否需要进行维护和保养。

3. 制动盘:制动盘是基于盘式制动器的紧凑型轿车制动系统的核心部件之一。

制动盘通常由高温强度的材料制成,它通过与刹车片的摩擦来产生制动力。

4. 刹车片:刹车片是制动系统中与制动盘直接接触的部件。

通常采用摩擦材料制成,刹车片受到主缸施加的压力,与制动盘之间的摩擦产生制动力。

5. 制动液:制动液用于传递主缸施加的压力,并在制动系统中起到润滑和冷却的作用。

常用的制动液有DOT 3、DOT 4等不同规格和性能的种类。

6. 制动辅助系统:紧凑型轿车的制动系统通常还配备了防抱死刹车系统(ABS)、制动力分配系统(EBD)和刹车辅助系统(BA)等辅助设备,以提高制动的稳定性和安全性。

三、制动系统设计考虑因素1. 制动能力:制动系统设计的首要考虑因素是确保车辆具有足够的制动能力,能够在紧急情况下迅速停下来。

这需要主缸、刹车片和制动盘等部件具备合适的尺寸、材料和性能。

2. 系统重量和尺寸:紧凑型轿车的设计目标是小巧轻盈,因此制动系统需要尽可能轻量化和紧凑化,以提高车辆的燃油经济性和操控性能。

3. 系统的热管理:制动过程中会产生大量的热量,需要有效地进行散热,以防止制动系统过热。

这可以通过设计散热片、通风孔和采用高温材料等方式实现。

4. 制动性能的稳定性:不同驾驶条件下,制动系统的性能应该保持稳定,以确保驾驶员能够获得相同的制动效果。

盘式制动器制动系统原理外文文献翻译、中英文翻译、外文翻译制动系统原理摩擦力是指抵抗两个物体之间相对运动的力。

在制动系统中,通过产生摩擦力来使汽车停止运动或减速行驶。

摩擦力的大小取决于物体表面粗糙度和接触面所受压力的大小。

当发生摩擦运动时,动能就会转化为热能。

因此在刹车时,必须尽量减少热量的产生,以避免制动系统故障。

摩擦力和制动系统在制动系统中,摩擦力的大小是由控制器控制的。

通过改变摩擦力,可以使汽车停止运动或以不同的速度行驶。

控制器通过制动蹄或制动板传递给旋转的制动鼓或制动盘。

当驾驶员踩在制动脚踏板上的力增大时,摩擦力也会随之增加。

车轮在制动摩擦力的作用下逐渐停止转动,但轮胎和地面之间也会产生摩擦力。

制动器上产生的摩擦力必须与轮胎与地面之间产生的摩擦力大小相匹配,避免车轮锁死或打滑的现象。

为了控制车轮在减速时出现打滑的现象,现在广泛使用电脑控制的制动器。

鼓式制动器的基本操作原理鼓式制动器由一个铸造鼓和连接在制动板上的制动蹄构成。

铸造鼓固定在车轮上,随车轮一起转动。

制动器内还有液压缸、弹簧和连接杆等部件。

制动蹄和摩擦材料连接在一起,制动器工作时,摩擦材料贴附在制动鼓的内表面,制动蹄在力的作用下紧贴在制动鼓的内表面,产生摩擦力。

制动器的工作原理是通过液压缸控制制动蹄的运动,使其紧贴在制动鼓上,从而实现制动效果。

在刹车系统开始工作时,盘式制动器的制动片会被推向制动盘。

制动片与制动盘之间的摩擦力会使得车轮减速或停止旋转。

制动盘通常是由铁制成的,而制动片则通常是由摩擦材料制成的。

制动片与制动盘之间的摩擦力是由制动液压缸内部的液压力驱动的。

这种液压力是由操纵者的脚踏板产生的。

盘式制动器的优点是可以承受更高的温度和更大的力量,因为它们的制动面积更大。

此外,盘式制动器的制动片更容易被更换和维护。

缺点是盘式制动器比鼓式制动器更昂贵,并且更容易受到灰尘和水的影响。

总的来说,盘式制动器是一种高效、可靠的刹车系统,适用于高速行驶和紧急制动。

前后盘式制动器制动系统 The latest revision on November 22, 2020

第1章制动系统设计计算

1.盘式制动器形式

与全盘式相比,浮动钳盘式具有如下优点:

在盘的内侧有液压缸,故轴向尺寸小,制动器能进一步靠近轮毂;没有跨越制动盘的油道或油管,家之液压缸;冷却条件好,所以制动液汽化的可能性小;成本低。

所以,本设计前后盘式制动器均采用浮动钳式盘式制动器。

2.制动能源的选择

3.制动管路的布置

X型的结构简单。

直行制动时任一回路失效,剩余的总制动力都能保持正常值的50%。

但是,一旦某一管路损坏造成制动力不对称,此时前轮将朝制动力大的一边绕主销转动,使汽车丧失稳定性。

因此,这种方案适用于主销偏移距为负值(达20mm)的汽车上。

这时,不平衡的制动力使车轮反向转动,改善了汽车的稳定性。

所以本次设计选择X型管路。

4.液压制动主缸的设计

采用双回路制动系统,双回路制动系统的制动主缸为串联双缸制动主缸。

,当制动系统中任一回路失效时,串联双缸制动主缸的另一腔仍能够工作,只是所需踏板行程加大,导致汽车制动距离增长,制动力减小。

大大的提高了工作的可靠性。

5.行车制动与驻车制动形式

行车制动用液压,而驻车制动时通过拉线用机械力推动凸轮或螺杆推动活塞,使活塞移动,让制动盘与刹车片接触。

第2章 制动系统设计计算

制动系统主要参数数值

相关主要参数

同步附着系数的确定

根据相关资料查得,通常应满足空载同步附着系数在之间较为合适,满载同步附着系数在 之间较为合适。

制动器有关计算

确定前后制动力矩分配系数β

任何附着系数ϕ路面上前后同时抱死的条件为、(ϕ=):

G

F F f f ϕ=+21

g

g f f h L h L F F ϕϕ-+=

122

1

得:

1

f F =

2

f F =

一般常用制动器制动力分配系数β来表示分配比例

空载条件:

686.02

1

==

f f F F β

空载条件: N F f 4.54061= N F f 3.30372=

64.02

1

==

f f F F β

制动器制动力矩的确定

应急制动时,假定前后轮同时抱死拖滑,此时所需的前桥制动力矩为

r )(ϕϕμg h b L G

M +=

得,单个后轮盘式制动器的制动力矩μ1M =21

μM

= N/m

单个前轮盘式制动器的制动力矩μ2M =21μM

=N/m

盘式制动器主要参数确定

制动盘直径D 应尽可能取大些,这时制动盘的有效半径得到增加,可以降低制动钳的夹紧力,减少衬块的单位压力和工作温度。

受轮辋直径的限制,制动盘的直径通常选择为轮辋直径的70%一79%。

总质量大于2t 的汽车应取上限。

这里去制动盘的直径D 为轮辋直径的百分之79%,即D==300mm 制动盘厚度h

制动盘厚度对制动盘的质量和温升有影响。

为使质量小些,厚度不宜太大,为了减少温升,厚度又不宜过小。

因此,参考同类型车,取为25mm,通风式,增大散热。

摩擦衬块内半径R1和外半径R2

摩擦衬块外半径只与内半径及推荐摩擦衬块外半径R2与内半径R1的比值不大于。

若此比值偏大,工作时衬块的外缘与内侧圆周速度相差较多,磨损不均匀,接触面积减少,最终导致制动力矩变化大。

因为制动器直径D 等于300mm,则摩擦块R2=150mm,取R2/R1=,所以R1=100mm 。

制动衬块工作面积A

在确定盘式制动器制动衬块的工作面积时,根据制动衬快单位面积占有的汽车质量,推荐在~2

cm , 此处取为cm2,可得A =2305kg ÷cm2 = 922cm 。

摩擦衬块摩擦系数f

当前国产的制动摩擦片材料在温度低于 250℃时,保持摩擦系数f =~ 已无大问题。

所选择摩擦系数f =。

盘式制动器的制动力计算

假定衬块的摩擦表面全部与制动盘接触,且各处单位压力分布均匀,则制动器的制动力矩为

R fF M 02=μ

平均半径m R 为

mm 125200

1150221m =+=+=

R R R

对于前制动器

N 40410.1250.352122.92=⨯⨯==

fR M F O μ

对于后制动器

N 31810.1250.352115.3

2μ=⨯⨯==

fR M F O

第3章 液压制动驱动机构的设计计算

前轮制动轮缸直径d 的确定

制动轮缸对制动块施加的张开力0F 与轮缸直径d 和制动管路压力p 的关系为

)/(40p F d π=

制动管路压力一般不超过10~12a MP 。

取a MP 10=p 。

mm 32m 023.010

10404

146

==⨯⨯=

d 轮缸直径d 应在标准规定的尺寸系列中选取(HG2865-1997),具体为19mm 、22mm 、24mm 、25mm 、28mm 、30mm 、32mm 、35mm 、38mm 、40mm 、45mm 、50mm 、55mm 。

因此取前轮制动轮缸直径为24mm.

同理,后轮制动轮缸直径0.023mm 0.023m 10

101318

46

==⨯⨯=d 。

因此取后轮制动轮缸直径为23mm.

制动主缸直径0d 的确定

第i 个轮缸的工作容积为: ∑=

n

d Vi 1

i i

2

4

δπ

式中,i d 为第i 个轮缸活塞的直径;n 为轮缸中活塞的数目;i δ为第i 个轮缸活塞在完全制动时的行程,初步设计时,对盘式制动器可取此处取2=δ.5mm.

所以一个前轮轮缸的工作容积为31

1

2

32

1304m m 4

2

==∑

⨯π

V

一个后轮轮缸的工作容积为311

2

25

953m m 4

2

==

∑⨯π

V

所有轮缸的总工作容积为∑=

m V V 1

i

,式中,m 为轮缸数目。

制动主缸应

有的工作容积为V V V '+=0,式中V '为制动软管的变形容积。

在初步设计时,制动主缸的工作容积可为:对于乘用车V V 1.10=;对于商用车V V 3.10=。

此

处取V V 1.10=。

所以3m m 5144)9531304(22=+=+=

V V V 3

0mm 4.96541.1=='+=V V V V

主缸活塞行程0S 和活塞直径0d 为 00O 24

S d V π

=

一般0S =(~)o d 。

此处取0S =o d 。

所以 30O 4

d V π

=

18.49mm 43

0==π

V d

主缸的直径o d 应符合QC/T311-1999中规定的尺寸系列,具体为19mm 、22mm 、28mm 、32mm 、35mm 、38mm 、40mm 、45mm 。

所以取得190=d mm 。

制动踏板力p F 和制动踏板工作行程p S

制动踏板力p F 为:

)1

(14

p 0p 2η

π

i p

d F =

式中,0d 为制动主缸活塞直径;p 为制动管路的液压;p i 为探班机构的传动比;η为踏板机构及液压主缸的机械效率,可取η=~.此处取p i =4,η=. 制动踏板力应满足以下要求;最大踏板力一般为500N (乘用车)或700N (商用车)。

设计时,制动踏板力可在200N ~350N 的范围内选取。

所以500N N 34.380.85

14110(0.019)4π)1(1462p 0p 2

<=⨯⨯⨯==

ηπi p d F 符合设计要求。

制动踏板工作行程p S 为

)(m2m10p p δδ++•=S i S 式中,1m δ为主缸中推杆与活塞间的间隙,一般取~2mm;2m δ为主缸活塞空行程,主缸活塞由不工作时的极限位置到使其皮碗完全封堵主缸上的旁通孔所经过的行程。

制动器调整正常时的踏板工作行程p S ,在只应占计及制动衬块的容许磨损量的踏板行程的40%~60%。

为了避免空气侵入制动管路,在计算制动主缸活塞回位弹簧时,应保证踏板放开后,制动管路中仍保持~MPa 的残余压力。

最大踏板行程,对乘用车应不大于100~150mm,对商用车不大于

180mm 。

此外,作用在制动手柄上最大的力,对乘用车不大于400N ,对商用车不大于600N 。

制动手柄最大。