(完整word版)机械密封端面比压的确定.doc

- 格式:doc

- 大小:180.01 KB

- 文档页数:12

机械密封压缩量的测量及其调整通过对密封失效原因进行分析,发现压缩量是造成密封失效至关重要的参数之一,文中阐述了计算压缩量的简易公式,优化了以往压缩量测量复杂且易发生计算错误的方法,对从事专业工程技术的人员来说有一定的参考价值.机械密封(又称端面密封)是流体机械和动力机械中不可缺少的零部件.它对整台机器设备、整套装置、甚至对整个工厂的安全生产影响都很大。

而压缩量是机械密封中的一个参数,机械密封上可被压缩的就只有弹簧(波纹管)和O圈了。

显然,机械密封压缩量就是指的是弹簧(波纹管)的压缩量。

弹簧(波纹管)压力的主要作用是保证主机在起动、停车或介质波动时,使密封端面能紧密接合。

显然,弹簧(波纹管)压力过小,难以起到上述作用。

弹簧(波纹管)压力过大,造成端面比压(P)大;由公式Q=fPV/J可知,P增大,端面磨擦热Q增大,磨擦副环温度升高,当温升超过所用材料强度限时,就会发生磨擦副环的热强度破坏。

同时,副环的温升还会使端面间的液膜沸腾和蒸发,从而造成密封端面干磨擦,使密封很快失效.又由公式△=K1·P·V·t和μ=K1·Pm·Vn可知P增大,使粘着磨损率△、磨粒磨损率μ增大,造成密封失效。

可见压缩量的测量和调整是关系到机械密封使用寿命和密封性能的一个最直接且至关重要的因素。

例如,黑龙江某厂使用的150YII-75B型泵,采用GY55机械密封,组投运约半个月就发生泄漏超标现象,拆装几次后发现树脂静环磨损严重。

究其原因,是由于原套密封安装后压缩量偏大造成端面比压(P)增大.这种情况不仅缩短机封寿命期,而且影响了工厂的安全生产。

近几十年来,机械密封技术有了很大的发展,种类繁多,在实际工作中,我们面对各种型式密封,往往会感到压缩量的测量复杂,难以掌握,以至于在测量过程中发生计算错误,而这种计算错误将会直接造成跑冒滴漏故障。

所以,通过压缩量的测量和调整,将密封端面比压(P)控制在适宜范围是关系到机械密封使用寿命和密封性的一个直接且至关重要的因素。

釜用机械密封使用说明书I S O9001认证企业化工部定点企业浙江长城减速机有限公司1 概述1.1 机械密封(端面密封)——是由至少一对垂直于旋转轴线的端面在流体压力和补偿机构弹力的作用以及辅助密封的配合下,保持贴合并相对滑动而构成的防止流体泄漏的装置。

1.2 釜用机械密封,适用于各种钢制釜、搪瓷釜、搪玻璃釜搅拌轴及类似的立式旋转轴密封。

1.3 机械密封是一种精密装置,其密封性能和寿命在很大程度上取决于机械密封的安装精度及使用机械密封的搅拌设备操作条件。

实践证明,在安装机械密封之前对安装机械密封部位的容器法兰端面,搅拌轴轴径精度应进行检验,并精心安装,是避免密封过早失效延长使用寿命的有效途径。

2 釜用机械密封型式、适用工况2.1 型式及主要工作参数见表1。

表1 型式及主要工作参数2.2 适用工况条件见表2。

表2 适用工况续表2 (完)2.3 结构改进型的适用工况条件见表3。

表3 改进型的适用工况2.4 注意:密封要求较高,轴需承受较大的径向力时,应选用带内置轴承的机械密封,但一般不作为轴的支承点。

若需要以此作为支承点时,应选用型号后带T的改进型机封。

3 釜用机械密封的安装3.1 安装前的有关要求3.1.1 对双端面机械密封在安装前应先进行静压试验,试验压力可不一定达到规定要求,主要是以防运输、搬运中损坏内部零件而进行的检查性试验。

3.1.2 安装机械密封部位的搅拌轴(或传动轴)应符合表4的规定。

表4 安装机封部位搅拌轴的精度mm3.1.3 当径向跳动公差达不到要求时,应考虑釜内增设中间轴承或底轴承,或选用带内置轴承的机械密封。

3.1.5 釜口法兰(或安装底盖)安装机架及机械密封的两端面应平行,其平行度应不大于0.05mm,可在圆周上测量H高度值,以最大和最小值来计算(见图2)。

3.1.6 釜口法兰(或安装底盖)的接口平面是安装机械密封的基准平面。

此平面必须清除干净,应光滑平整不允许有脏物及凹凸不平等缺陷,与传动装置轴心线(即机架轴心线)应保持垂直,否则会影响机械密封的密封性能造成泄漏,该平面与轴线的垂直度应不大于0.10mm;对中压釜用机械密封应不大于0.05mm。

机械密封端面比压的确定润滑油作业部许松涛2007年11月2日机械密封端面比压的确定摘要:泵是石油化工企业最主要和常见的机械设备,由于工艺条件的要求,以及人们经济意识和环保意识的提高,近年来泵密封的泄漏越来越受到关注。

泵的密封是防止介质从泵轴周围的间隙处泄漏,或空气从间隙处侵入泵体。

机械密封作为石化企业泵最常见的密封形式,占重要地位,机械密封的端面比压是影响密封性能和使用寿命的最主要因素之一。

文章结合实际工作中机械密封的安装及维修情况,对密封的端面比压在计算、校核中的一些问题进行分析,以便于确定压缩量,能对机械密封的使用情况有所改善。

关键词:机械密封端面比压分析1.机械密封工作原理及常见结构型式机械密封是靠一对或数对垂直于轴作相对滑动的端面在流体压力和补偿机构的弹力(或磁力)作用下保持贴合并配以辅助密封而达到阻漏的轴封装置。

1、静止环(静环)2、旋转环(动环)3、弹性元件4、弹簧座5、紧定螺钉6、旋转环辅助密封圈7、防转销8、静止环辅助密封圈9、固定压盖图1——机械密封结构示意图常用机械密封结构如图1所示。

旋转环和静止环往往还可根据它们是否具有轴向补偿能力而称为补偿环或非补偿环。

机械密封中流体可能泄漏的途径有如图1中的A、B、C、D四个通道。

C、D泄漏通道分别是静止环与压盖、压盖与壳体之间的密封,二者均属静密封。

B通道是旋转环与轴之间的密封,当端面摩擦磨损后,它仅仅能追随补偿环沿轴向作微量的移动,实际上仍然是一个相对静密封。

因此,这些泄漏通道相对来说比较容易封堵。

静密封元件最常用的有橡胶O形圈或聚四氟乙烯V形圈,而作为补偿环的旋转环或静止环辅助密封,有时采用兼备弹性元件功能的橡胶、聚四氟乙烯或金属波纹管的结构。

A通道则是旋转环与静止环的端面彼此贴合作相对滑动的动密封,它是机械密封装置中的主密封,也是决定机械密封性能和寿命的关键。

因此,对密封端面的加工要求很高,同时为了使密封端面间保持必要的润滑液膜,必须严格控制端面上的单位面积压力,压力过大,不易形成稳定的润滑液膜,会加速端面的磨损;压力过小,泄漏量增加。

机械密封端面比压的确定润滑油作业部许松涛2007年11月2日机械密封端面比压的确定摘要:泵是石油化工企业最主要和常见的机械设备,由于工艺条件的要求,以及人们经济意识和环保意识的提高,近年来泵密封的泄漏越来越受到关注。

泵的密封是防止介质从泵轴周围的间隙处泄漏,或空气从间隙处侵入泵体。

机械密封作为石化企业泵最常见的密封形式,占重要地位,机械密封的端面比压是影响密封性能和使用寿命的最主要因素之一。

文章结合实际工作中机械密封的安装及维修情况,对密封的端面比压在计算、校核中的一些问题进行分析,以便于确定压缩量,能对机械密封的使用情况有所改善。

关键词:机械密封端面比压分析1.机械密封工作原理及常见结构型式机械密封是靠一对或数对垂直于轴作相对滑动的端面在流体压力和补偿机构的弹力(或磁力)作用下保持贴合并配以辅助密封而达到阻漏的轴封装置。

1、静止环(静环)2、旋转环(动环)3、弹性元件4、弹簧座5、紧定螺钉6、旋转环辅助密封圈7、防转销8、静止环辅助密封圈9、固定压盖图1——机械密封结构示意图常用机械密封结构如图1所示。

旋转环和静止环往往还可根据它们是否具有轴向补偿能力而称为补偿环或非补偿环。

机械密封中流体可能泄漏的途径有如图1中的A、B、C、D四个通道。

C、D泄漏通道分别是静止环与压盖、压盖与壳体之间的密封,二者均属静密封。

B通道是旋转环与轴之间的密封,当端面摩擦磨损后,它仅仅能追随补偿环沿轴向作微量的移动,实际上仍然是一个相对静密封。

因此,这些泄漏通道相对来说比较容易封堵。

静密封元件最常用的有橡胶O形圈或聚四氟乙烯V形圈,而作为补偿环的旋转环或静止环辅助密封,有时采用兼备弹性元件功能的橡胶、聚四氟乙烯或金属波纹管的结构。

A通道则是旋转环与静止环的端面彼此贴合作相对滑动的动密封,它是机械密封装置中的主密封,也是决定机械密封性能和寿命的关键。

因此,对密封端面的加工要求很高,同时为了使密封端面间保持必要的润滑液膜,必须严格控制端面上的单位面积压力,压力过大,不易形成稳定的润滑液膜,会加速端面的磨损;压力过小,泄漏量增加。

机械密封比压选用原则顾永泉摘要:对各种不同密封型式、摩擦状态、密封面形状和流体相态的密封面载荷和承载能力作了具体分析,有利于对密封面比压的深入了解。

对一些不切实际的选用原则和密封面比压的概念与数据进行了讨论分析,并给出明确的密封面比压新概念,以及如何验算密封面比压的具体计算方法。

介绍了相关算例和数据资料。

关键词:机械密封;载荷;承载能力;比载荷;流体膜压;微凸体接触比压分类号:TH 136; TB 42文献标识码:A文章编号:1000-7466(2000)02-0021-04Principles for selecting seal face mean contact pressure of mechanical sealsGU Yong-quan(The University of Petroleum,Dongying 257062, China)Abstract:Seal face mean contact pressure of mechanical fac e seals is discussed in detail. Concrete analysis on seal face load and load carrying capacity in v arious types, friction modes,seal face geometry and fluid phase states is given , which are useful for understanding seal face meancontact pressure pc .Im pr actical principles for selecting pc,concepts anddata are discussed and an alyzed . The clear concepts, concrete calculation of pcand check calculation abo ut it are presented.Key words:mechanical seals;seal face load;load carr y ing capacity; unit load;fluid film pressure;aspiraties mean contact pressure▲为了保证机械密封可靠、长寿命运转,长期以来许多密封工作者千方百计地努力设确选用密封面比压,并以此来反映密封是否能够正常工作。

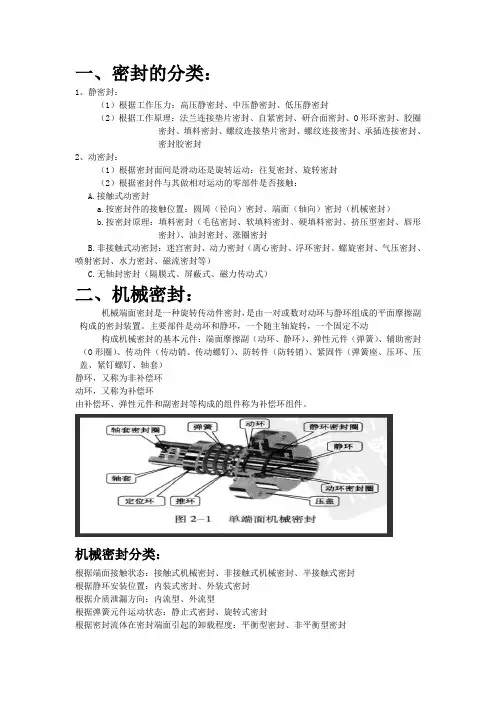

一、密封的分类:1、静密封:(1)根据工作压力:高压静密封、中压静密封、低压静密封(2)根据工作原理:法兰连接垫片密封、自紧密封、研合面密封、O形环密封、胶圈密封、填料密封、螺纹连接垫片密封、螺纹连接密封、承插连接密封、密封胶密封2、动密封:(1)根据密封面间是滑动还是旋转运动:往复密封、旋转密封(2)根据密封件与其做相对运动的零部件是否接触:A.接触式动密封a.按密封件的接触位置:圆周(径向)密封、端面(轴向)密封(机械密封)b.按密封原理:填料密封(毛毡密封、软填料密封、硬填料密封、挤压型密封、唇形密封)、油封密封、涨圈密封B.非接触式动密封:迷宫密封、动力密封(离心密封、浮环密封、螺旋密封、气压密封、喷射密封、水力密封、磁流密封等)C.无轴封密封(隔膜式、屏蔽式、磁力传动式)二、机械密封:机械端面密封是一种旋转传动件密封,是由一对或数对动环与静环组成的平面摩擦副构成的密封装置。

主要部件是动环和静环,一个随主轴旋转,一个固定不动构成机械密封的基本元件:端面摩擦副(动环、静环)、弹性元件(弹簧)、辅助密封(O形圈)、传动件(传动销、传动螺钉)、防转件(防转销)、紧固件(弹簧座、压环、压盖、紧钉螺钉、轴套)静环,又称为非补偿环动环,又称为补偿环由补偿环、弹性元件和副密封等构成的组件称为补偿环组件。

机械密封分类:根据端面接触状态:接触式机械密封、非接触式机械密封、半接触式密封根据静环安装位置:内装式密封、外装式密封根据介质泄漏方向:内流型、外流型根据弹簧元件运动状态:静止式密封、旋转式密封根据密封流体在密封端面引起的卸载程度:平衡型密封、非平衡型密封根据弹性元件的结构和布置:单弹簧式密封、多弹簧式密封、波纹管密封、膜片密封根据密封端面数目:单端面密封、双端面密封、多端面密封根据载荷程度不同:平衡型、非平衡型、过平衡型机械密封计算:1、端面液膜压力:机械密封端面间隙液膜的承载能力。

(1)液膜静压力:当密封间隙有微量泄漏时,由于密封环内外径压差促使流体流动,而流体通过缝隙受到密封面的节流作用,使压力逐步降低Pm=λpPm -------端面上平均液膜静压力,Paλ----液膜反压系数p---密封流体压力(2)液膜动压力:机械密封环端面即使经过精细的研磨加工,在微观上仍存在一定的波动,当两个端面彼此相对摩擦时,由于液膜作用会产生动压效应。

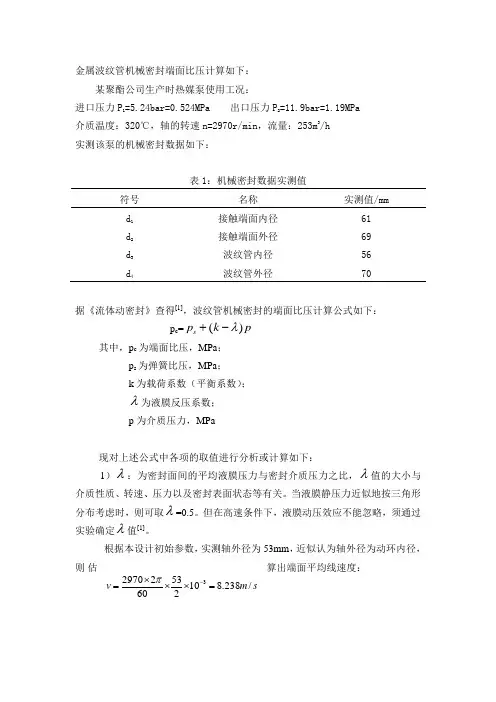

s m v /238.81025360229703=⨯⨯⨯=-π金属波纹管机械密封端面比压计算如下:某聚酯公司生产时热媒泵使用工况:进口压力P 1=5.24bar=0.524MPa 出口压力P 2=11.9bar=1.19MPa介质温度:320℃,轴的转速n=2970r/min ,流量:253m 3/h实测该泵的机械密封数据如下:表1:机械密封数据实测值符号名称 实测值/mm d 1接触端面内径 61 d 2接触端面外径 69 d 3波纹管内径 56 d 4波纹管外径 70据《流体动密封》查得[1],波纹管机械密封的端面比压计算公式如下:p c =()s p k p λ+-其中,p c 为端面比压,MPa ;p s 为弹簧比压,MPa ;k 为载荷系数(平衡系数);λ为液膜反压系数;p 为介质压力,MPa现对上述公式中各项的取值进行分析或计算如下:1)λ:为密封面间的平均液膜压力与密封介质压力之比,λ值的大小与介质性质、转速、压力以及密封表面状态等有关。

当液膜静压力近似地按三角形分布考虑时,则可取λ=0.5。

但在高速条件下,液膜动压效应不能忽略,须通过实验确定λ值[1]。

根据本设计初始参数,实测轴外径为53mm ,近似认为轴外径为动环内径,则估算出端面平均线速度:即v=8.238<30,不属于高速,因此取λ=0.52) p: 密封腔处的介质压力[1]212.0p p p +=即p=0.762 MPa3)k :对于内流式:k=21222e 24d -d d -d其中,d 2为接触端面外径,d 2=69mm ;d 1为接触端面内径,d 1=61mm锯齿型金属波纹管有效直径d e 计算公式如下:d e =2231d d +d d 3+434() 式中,d 4为波纹管外径,d 4=70mm ;d 3为波纹管内径,d 3=56mm4)弹簧比压Ps端面平均线速度 v=8.238 m/s根据密封端面平均线速度的不同,弹簧比压的选择范围也不同,其范围可参考下表[2]。

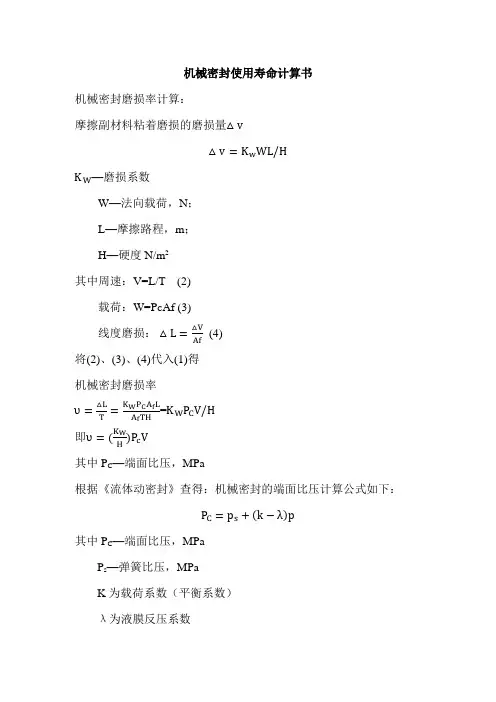

机械密封使用寿命计算书机械密封磨损率计算:摩擦副材料粘着磨损的磨损量△v△v=K w WL/HK W—磨损系数W—法向载荷,N;L—摩擦路程,m;H—硬度N/m2其中周速:V=L/T (2)载荷:W=PcAf (3)线度磨损: △L=△VAf(4)将(2)、(3)、(4)代入(1)得机械密封磨损率υ=△LT =K W P C A f LA f TH=K W P C V/H即υ=(K WH)P c V其中P C—端面比压,MPa根据《流体动密封》查得:机械密封的端面比压计算公式如下:P C=p s+(k−λ)p其中P C—端面比压,MPaP s—弹簧比压,MPaK为载荷系数(平衡系数)λ为液膜反压系数p为介质压力,MPa本项目中机械密封采用专用的计算程序进行设计本项目中机械密封磨损率计算:1.M524型机械密封M524-230:P C=p s+(k−λ)p=0.3MPaυ=(K W)P c V=0.13m/hH2. 集装式机械密封C20-185JP C=p s+(k−λ)p=0.26MPaυ=(K W)P c V=0.11m/hH注:我国GB/T33509-2017规定磨损率V0.2m/h。

与德国DIN24960的规定相同。

本项目中机械密封磨损率V=0.13、0.11m/h均≤0.2m/h。

符合国家标准要求。

机械密封寿命计算:机械密封寿命=窄环凸台高度/磨损率1.M524型机械密封M524-230:机械密封寿命=窄环凸台高度/磨损率=3×103/0.13=23077h2. 集装式机械密封C20-185J:机械密封寿命=窄环凸台高度/磨损率=3×103/0.11=27273h本项目中机械密封寿命大于12000h要求。

符合标书要求。

第3章机械密封主要性能参数55、什么是机械密封的端面比压?作用在密封环上单位面积上净剩的闭合力称为端面比压,以Pa表示,单位为MPa端面比压大小是否合适,对机械密封的性能和使用寿命影响很大。

比压过大,会加剧密封端面的磨损,破坏流体膜,降低使用寿命;比压过小会使密封泄漏增加,降低密封性能。

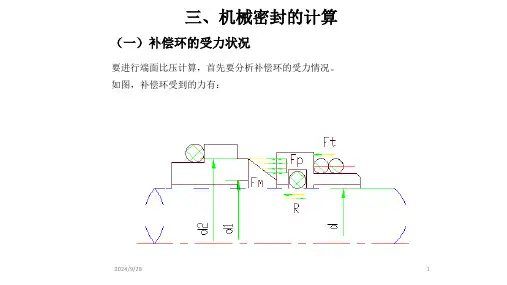

56、机械密封受力情况是怎样?分析密封受力情况,是分析密封环在工作状态下的受力种类、大小、在此基础上计算机械密封的端面比压。

密封的受力情况与密封的设计结构有关。

图3-1所示图3-1受力分析图动环受的力有弹簧 F t介质力Fp和液膜压力Fm,此外还有密封圈的摩擦阻力R,在这些力中介质力和弹簧力的方向是一致的,称为闭合力。

液膜压力Fm 为推开力,摩擦阻力R 的实际力是很小的可以忽略,这样密封的合力为 F=F t + F p - F m 。

57、弹簧力的测试有几种方法?弹簧力的测试有一般有两种方法,弹簧力是密封闭合力的主要因素,该力可用计算方法获得但是有一定的误差,实际上是以实测比较准确,在现场测量方法是在弹簧加重物,并记录压缩的高度,同样可测得弹簧力。

还有就是利用弹簧测试机测得 ,弹簧测试机有机械指针显示方法和电子数显法两种,目前基本采用这两种方法它测试手段都比较准确。

58、什么是弹簧比压?怎样计算?弹簧比压就是单位密封面上的弹簧力,单位是MPa ,,计算方法是总的弹簧力除以密封断面的的面积。

内装式机械密封一般弹簧比压在0.1~0.2 MPa 。

外装式机械密封,介质力小于0.1 MPa 时,弹簧比压取0.3~04 MPa ,介质压力小于0.25时,弹簧比压取0.4~06 MPa 。

59、载荷系数是怎样定义的?意义是什么?密封介质压力作用在补偿环上(动环)对于非补偿环(静环)的闭合力的有效面积与密封环带面积之比称为载荷系数。

例如一个内装式机械密封,令为密封介质的有效作用面积Ae ,A 为密封环带的面积,于是载荷系数从 图3-2可得AAe K图3-2 内流型密封受力图()20224d d Ae -=πA = 4π ()2122d d - 将Ae 和A 之值带入K 中,可得21222022d d d d K --=K 为载荷系数,对流体式机械密封而言。

机械密封每一种机械密封,只有用于规定的范围内才能有效地发挥作用.选型不当,则会使密封性能显著降低,寿命缩短,甚至失效。

选型的主要参数如下一、密封腔介质压力P :介质润滑性好,粘度较高时,P≤0。

8MPa选用非平衡型。

介质润滑性差,粘度低时,P≥0。

5Mpa二、线速度V:V≤25m/s选用旋转型。

V≥25m/s时选用静止型。

三、PV值:PV值涉及到密封面之间流体膜的稳定性(汽化)和磨擦副的耐磨性。

PV极限值举例:四、密封介质温度T在没有外冷条件下,机械密封的最高温度一般取决于辅助密封材料的安全使用温度。

见下表:五、介质的特殊性。

1、粘度:低粘度介质易干磨擦宜选用平衡型。

高粘度介质,宜采用强制传动结构。

2、腐蚀和化学溶剂: a、强腐蚀宜用外装式的四氟波纹管密封。

b、辅助密封在不同化学介质中的适用表如下:3、含悬浮固体颗粒:动静环材料宜采用碳化钨/碳化钨,或碳化硅/碳化硅,当颗粒易于阻塞密封腔时,须采用辅助装置经过过滤或分离后的冲冼液,冲洗端面。

4、剧毒或气体介质 :宜采用双端面机械密封。

订货须知机械密封为主机服务,必须根据主机的具体工况条件来选择密封的结构型式和材料组对,以确保机械密封安全、可靠、持续有效地发挥作用。

为使用户正确面经济地选用我厂产品,订货时请按《选型参数表》认真填写后寄给我们.谢谢合作!密封选型参数表:机械密封安装使用要求机械密封是精密部件,制造及安装精度都要求很严格,如果装配不当会影响密封性能,因此必须注意以下要求: 1、安装机械密封部位的轴(或轴套)的技术要求应按下表规定:类别轴径(mm)径向跳动(mm)表面粗糙度(Ra)外径尺寸公差转轴轴向跳动(mm)泵用10-50≤0。

04≤1.6h6≤0。

1〉50-120≤0。

06釜用20-80≤0。

4≤1。

6h6≤0.5 >80-130≤0.62、安装旋转环辅助密封圈的轴(或轴套)的端部应按下图倒角:3、安装静止环辅助密封圈的端盖(或壳体)孔的端部及表面粗糙度应按下表及图的规定:类别轴径(mm)C(mm)α泵用10—161。

机械密封端面比压的确定润滑油作业部许松涛2007 年 11 月 2 日机械密封端面比压的确定摘要:泵是石油化工企业最主要和常见的机械设备,由于工艺条件的要求,以及人们经济意识和环保意识的提高,近年来泵密封的泄漏越来越受到关注。

泵的密封是防止介质从泵轴周围的间隙处泄漏,或空气从间隙处侵入泵体。

机械密封作为石化企业泵最常见的密封形式,占重要地位,机械密封的端面比压是影响密封性能和使用寿命的最主要因素之一。

文章结合实际工作中机械密封的安装及维修情况,对密封的端面比压在计算、校核中的一些问题进行分析,以便于确定压缩量,能对机械密封的使用情况有所改善。

关键词:机械密封端面比压分析1.机械密封工作原理及常见结构型式机械密封是靠一对或数对垂直于轴作相对滑动的端面在流体压力和补偿机构的弹力(或磁力)作用下保持贴合并配以辅助密封而达到阻漏的轴封装置。

1、静止环(静环)2、旋转环(动环)3、弹性元件4、弹簧座5、紧定螺钉6、旋转环辅助密封圈7、防转销8、静止环辅助密封圈9、固定压盖图 1——机械密封结构示意图常用机械密封结构如图 1 所示。

旋转环和静止环往往还可根据它们是否具有轴向补偿能力而称为补偿环或非补偿环。

机械密封中流体可能泄漏的途径有如图 1 中的 A、B、C、D 四个通道。

C、D泄漏通道分别是静止环与压盖、压盖与壳体之间的密封,二者均属静密封。

B 通道是旋转环与轴之间的密封,当端面摩擦磨损后,它仅仅能追随补偿环沿轴向作微量的移动,实际上仍然是一个相对静密封。

因此,这些泄漏通道相对来说比较容易封堵。

静密封元件最常用的有橡胶O形圈或聚四氟乙烯V 形圈,而作为补偿环的旋转环或静止环辅助密封,有时采用兼备弹性元件功能的橡胶、聚四氟乙烯或金属波纹管的结构。

A通道则是旋转环与静止环的端面彼此贴合作相对滑动的动密封,它是机械密封装置中的主密封,也是决定机械密封性能和寿命的关键。

因此,对密封端面的加工要求很高,同时为了使密封端面间保持必要的润滑液膜,必须严格控制端面上的单位面积压力,压力过大,不易形成稳定的润滑液膜,会加速端面的磨损;压力过小,泄漏量增加。

机械密封端面比压的确定润滑油作业部许松涛2007年11月2日机械密封端面比压的确定摘要:泵是石油化工企业最主要和常见的机械设备,由于工艺条件的要求,以及人们经济意识和环保意识的提高,近年来泵密封的泄漏越来越受到关注。

泵的密封是防止介质从泵轴周围的间隙处泄漏,或空气从间隙处侵入泵体。

机械密封作为石化企业泵最常见的密封形式,占重要地位,机械密封的端面比压是影响密封性能和使用寿命的最主要因素之一。

文章结合实际工作中机械密封的安装及维修情况,对密封的端面比压在计算、校核中的一些问题进行分析,以便于确定压缩量,能对机械密封的使用情况有所改善。

关键词:机械密封端面比压分析1.机械密封工作原理及常见结构型式机械密封是靠一对或数对垂直于轴作相对滑动的端面在流体压力和补偿机构的弹力(或磁力)作用下保持贴合并配以辅助密封而达到阻漏的轴封装置。

1、静止环(静环)2、旋转环(动环)3、弹性元件4、弹簧座5、紧定螺钉6、旋转环辅助密封圈7、防转销8、静止环辅助密封圈9、固定压盖图1——机械密封结构示意图常用机械密封结构如图1所示。

旋转环和静止环往往还可根据它们是否具有轴向补偿能力而称为补偿环或非补偿环。

机械密封中流体可能泄漏的途径有如图1中的A、B、C、D四个通道。

C、D泄漏通道分别是静止环与压盖、压盖与壳体之间的密封,二者均属静密封。

B通道是旋转环与轴之间的密封,当端面摩擦磨损后,它仅仅能追随补偿环沿轴向作微量的移动,实际上仍然是一个相对静密封。

因此,这些泄漏通道相对来说比较容易封堵。

静密封元件最常用的有橡胶O形圈或聚四氟乙烯V形圈,而作为补偿环的旋转环或静止环辅助密封,有时采用兼备弹性元件功能的橡胶、聚四氟乙烯或金属波纹管的结构。

A通道则是旋转环与静止环的端面彼此贴合作相对滑动的动密封,它是机械密封装置中的主密封,也是决定机械密封性能和寿命的关键。

因此,对密封端面的加工要求很高,同时为了使密封端面间保持必要的润滑液膜,必须严格控制端面上的单位面积压力,压力过大,不易形成稳定的润滑液膜,会加速端面的磨损;压力过小,泄漏量增加。

离心泵用机械密封腔压力的确定发表时间:2018-08-22T10:55:21.720Z 来源:《电力设备》2018年第15期作者:冶晓光[导读] 摘要:为了保证水泵安全有效的运转,机械密封是关键的一环,应分析使用机械密封的各种因素,使机械密封适用于各种泵的技术要求和使用介质要求。

(通辽发电总厂有限责任公司内蒙古通辽市 028011)摘要:为了保证水泵安全有效的运转,机械密封是关键的一环,应分析使用机械密封的各种因素,使机械密封适用于各种泵的技术要求和使用介质要求。

机械密封的寿命和可靠性不仅取决于水泵运行工况和工作环境,从某种意义上还取决于对故障的精确的判断和故障的排除。

关键词:离心泵;机械密封;密封腔压力;近些年来由于机械密封的广泛使用,使得许多泵类生产厂家以基本完成了升级改造,更新出以机械密封为主的新一代泵类产品。

其产品以更加节能,极佳的密封效果为特点广泛推行于市场一、机械密封的功用特点机械密封通常被人们简称为“机封”。

在轻型密封中,还有使用橡胶波纹管作辅助密封的,橡胶波纹管弹力有限,一般需要辅以弹簧来满足加载弹力。

机械密封主要有以下四类部件。

主要部件:动环和静环;辅助密封件:密封圈(有O形、X形、U型、楔形、矩形柔性石墨、PTFE包覆橡胶O圈等);弹力补偿机构:弹簧、推环;传动件:弹箕座及键或各种螺钉。

机械密封的主要优点是密封可靠,在一个很长使用周期中,泄漏很少;作用寿命长,一般能使用5年左右;维修周期长。

但机械密封结构复杂,制造与安装精度高,成本高,对维修人员的技术要求高,由于输油管道上用的机械密封都是内装式,修理机械密封时往往要把输油泵进行解体,工作量大。

因此,保证机械密封工作可靠,延长机械密封的使用寿命非常重要。

机械密封是一种用来解决旋转轴与机体之间密封的装置,它是由至少一对垂直于旋转轴线的端面在流体压力和补偿机构弹力的作用及辅助密封胡配合下保持贴合并相对滑动而构成胡防止流估泄漏的装置。

机械密封端面比压的确定润滑油作业部许松涛2007 年 11 月 2 日机械密封端面比压的确定摘要:泵是石油化工企业最主要和常见的机械设备,由于工艺条件的要求,以及人们经济意识和环保意识的提高,近年来泵密封的泄漏越来越受到关注。

泵的密封是防止介质从泵轴周围的间隙处泄漏,或空气从间隙处侵入泵体。

机械密封作为石化企业泵最常见的密封形式,占重要地位,机械密封的端面比压是影响密封性能和使用寿命的最主要因素之一。

文章结合实际工作中机械密封的安装及维修情况,对密封的端面比压在计算、校核中的一些问题进行分析,以便于确定压缩量,能对机械密封的使用情况有所改善。

关键词:机械密封端面比压分析1.机械密封工作原理及常见结构型式机械密封是靠一对或数对垂直于轴作相对滑动的端面在流体压力和补偿机构的弹力(或磁力)作用下保持贴合并配以辅助密封而达到阻漏的轴封装置。

1、静止环(静环)2、旋转环(动环)3、弹性元件4、弹簧座5、紧定螺钉6、旋转环辅助密封圈7、防转销8、静止环辅助密封圈9、固定压盖图 1——机械密封结构示意图常用机械密封结构如图 1 所示。

旋转环和静止环往往还可根据它们是否具有轴向补偿能力而称为补偿环或非补偿环。

机械密封中流体可能泄漏的途径有如图 1 中的 A、B、C、D 四个通道。

C、D泄漏通道分别是静止环与压盖、压盖与壳体之间的密封,二者均属静密封。

B 通道是旋转环与轴之间的密封,当端面摩擦磨损后,它仅仅能追随补偿环沿轴向作微量的移动,实际上仍然是一个相对静密封。

因此,这些泄漏通道相对来说比较容易封堵。

静密封元件最常用的有橡胶O形圈或聚四氟乙烯V 形圈,而作为补偿环的旋转环或静止环辅助密封,有时采用兼备弹性元件功能的橡胶、聚四氟乙烯或金属波纹管的结构。

A通道则是旋转环与静止环的端面彼此贴合作相对滑动的动密封,它是机械密封装置中的主密封,也是决定机械密封性能和寿命的关键。

因此,对密封端面的加工要求很高,同时为了使密封端面间保持必要的润滑液膜,必须严格控制端面上的单位面积压力,压力过大,不易形成稳定的润滑液膜,会加速端面的磨损;压力过小,泄漏量增加。

所以,要获得良好的密封性能又有足够寿命,在设计和安装机械密封时,一定要保证端面单位面积压力值即端面比压在最适当的范围。

机械密封的结构型式很多 , 分类方法也各有差别 , 通常是根据结构特点进行分类。

机械密封的分类主要是根据摩擦副的对数,弹簧与介质接触与否,介质在端面上引起的比压情况,弹簧的个数,弹簧的运转和静止,以及介质的泄漏方向等来加以区别,以便合理的选择机械密封的结构型式,最大限度的发挥其结构特点和工作特性,满足长期稳定、安全、可靠的密封性能。

机械密封的结构型式有以下几种:① 单端面与双端面。

单端面系在密封结构中仅有一对摩擦副,双端面即在密封结构中有两对摩擦副,且两对摩擦副处于相同封液压力作用下。

双端面适用范围比较广,适用于强腐蚀、高温、带悬浮颗粒及纤维的介质、气体介质、易燃易爆介质、易挥发粘度低的介质、高真空、贵重物料及要求介质与空气隔绝切允许内漏的情况;单端面只适用于一般场合,理论上单端面不可能完全消除介质的泄漏,但单端面与其它辅助装置并用时也能起到良好的密封作用,且其结构简单,在制造和拆装上较容易,因而使用很普遍。

② 内装式与外装式。

内装式是弹簧置于工作介质之内;外装式是置于工作介质之外。

外装式的特点是机械密封零件不与介质接触且暴露在设备外,便于观察及维修安装。

但是由于外装式的介质作用力与弹簧作用力相反,当介质压力有波动时,弹簧力余量可能调节不及时,会出现密封不稳定以致产生泄漏。

一般情况下内装式的介质泄漏方向与离心力方向相反,泄漏情况较外装式为好,内装式受力情况较好,端面比压较小,容易形成液膜,切端面比压随介质压力增大而增大,因而增加了密封的可靠性,使用较普遍。

③ 平衡型与非平衡型。

根据介质压力在端面上所引起的比压的卸载情况,可将密封分为平衡型与非平衡型,不卸荷的称非平衡型;卸荷的称平衡型。

④ 单弹簧与多弹簧。

单弹簧又称大弹簧,即是在密封装置中仅有一个弹簧与轴同心安装;多弹簧又称小弹簧,即是在密封装置中有数个弹簧沿圆周均匀分布。

一般负荷轻而且大量生产的密封以采用单弹簧为佳,少量生产且在严格的条件下使用时,则多采用多弹簧。

⑤ 旋转式与静止式。

旋转式即是弹簧装置随轴转动;静止式即是弹簧装置不转动。

一般的机械密封都采用旋转式,因为弹簧装置及轴的结构简单,径向尺寸小。

高转速情况下,弹簧及其它零件产生的离心力很大,动平衡要求高。

⑥ 内流式与外流式。

介质沿半径方向从端面外周向内漏者称内流式;介质沿半径方向从端面内周向外泄漏者称外流式。

内流式的泄漏方向与离心力方向相反,离心力阻碍着流体的泄漏,因而内流式泄漏量比外流式小。

对于有固体颗粒的情况尤其应该采用内流式,这样可防止固体颗粒进入摩擦面。

2.端面比压及计算中的问题端面比压即密封两端面上单位面积所受到的压力,端面比压是衡量密封性能的重要参数,端面比压过大,将造成摩擦面发热,磨损加剧和功率消耗增加;比压过小,易于泄漏,密封破坏。

对端面比压的要求有:① 端面比压不能小于端面间液膜的反压力,否则密封面会打开。

② 端面比压不能小于端面间温度升高时的物料或冲洗介质的饱和蒸气压,否则介质开始蒸发。

③ 使液体薄膜在允许泄漏量最小的条件下保持在摩擦面上起润滑作用。

要计算端面比压首先必须分析两端面间介质压力的分布规律,下图是一般内装式密封的压力分布简图:介图 2 端面间压力分布图首先分析液膜形成的推开力R:Rr 22 rdr P r r1P r——密封面上半径r处的压力。

假设摩擦副内压力按直线分布,则:P r P介r r1r2 代入上式得到:r1R P r2 r 2 r2r1r 2 r 2 P3 介 1 2 1 平均得到:P平均2r2 r1 P介3 r2 r12r2 r1P介令 3 r2 则P平均r1对轴径 d 0=50~150毫米,接触面宽度为 5 毫米算出0.507~0.519 。

在一定范围内取0.5,产生的误差是不大的。

就有: P平均P介0.5P介其次进行动环受力分析,见下图介弹介动环平均图 3内装式(部分)平衡型密封动环受力图压紧力:F弹P弹D22 D124F介P介4D 22 d 02推开力:R P D 2 D 2 平均 4 2 1辅助密封圈上产生的与动环运动方向相反的摩擦力数值不大,在此计算中忽略不计。

所以动环上所受的合力:F F 弹 F 介R所以端面比压:P比F F弹F介RD22 D12 D22 D1244将各值代入,得到:P比P弹P介D22 d02D 2 D 22 1D22 d02 负荷面积K内令:D12 接触面积D22K内为载荷系数,它表示介质产生的比压加到摩擦副上的载荷程度。

当K内≥1 时为非平衡型;当0<K内<1 时为部分平衡型;当K内≤0时为全平衡型。

对于平衡型或者部分平衡型密封,要使 K 内<1,必须有d 0 D 1,因此当轴在密封安装处没有轴肩时,需要一个尺寸、材质等方面合乎要求的轴套来满足这个条件。

根据以上公式,要计算或者校核密封的端面比压,需要的数据有:P介――密封介质的压力,公斤/ 厘米2;P弹――弹簧比压,公斤/厘米2;D2――密封环接触端面外径,厘米;D1――密封环接触端面内径,厘米;d0――轴(套)径,厘米;其中: D2、D1、d0为实际测量数据,即针对具体的泵,可以测量得出。

P弹的值可以由厂家提供,不过多弹簧密封时还要考虑弹簧并联时弹性系数的计算。

而P介的数值,对于一般单端面机械密封的离心泵 P介可以认为是泵的入口压力,对于双端面的密封, P介科研认为是中间密封罐的压力,对于某些采用自体密封的泵,就要根据引出管的位置来确定了,如入口、某级叶轮或者出口压力,一般入口和出口的压力较易得到,当引出管从多级泵的某一级叶轮引出时,情况就比较麻烦,需要实测或者安装压力表来得到具体数值了。

以上是计算或者核算机械密封端面比压的方法,端面比压的重要性每个人都知道,有实际经验显示,如果机械密封安装合适,在较长的使用周期中,不会或者很少泄漏,而正确选择摩擦副材料和比压的机械密封可以使用 2~5 年,最长有用到 9 年以上的。

但是在实际工作中,可能由于各种原因,一般密封都会在不太理想的周期内出现问题,其中一个重要的原因就是端面比压的确定不准,所以其计算显得尤其重要,而确定端面比压后,另一个重要参数――压缩量就可以得出,对机械密封的安装提供数据参考。

参考文献[1]《机械密封》上海化学工业设计院石油、化工设备设计建设组编[2] 刘光漆朱仁杰机械密封青岛青岛市机械研究所[3] 〔苏〕戈卢别夫著梁荣厚译端面密封及动力密封燃料化学工业出版社[4]沈锡华机械密封技术问答北京机械工业出版社。