互换性及标准化和基本含义

- 格式:ppt

- 大小:52.54 KB

- 文档页数:17

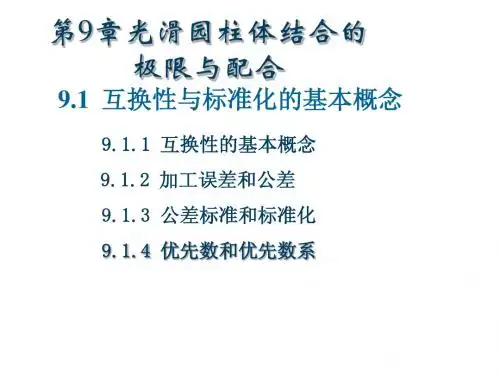

第9章光滑园柱体结合的极限与配合9.1 互换性与标准化的基本概念9.1.1 互换性的基本概念9.1.2 加工误差和公差9.1.3 公差标准和标准化9.1.4 优先数和优先数系9.1 互换性与标准化的基本概念9.1.1 互换性的基本概念1、互换性的含义互换性:在同一规格的一批零件或部件中,任取其一,不需要任何挑选或附加修配(如钳工修配)就能装在机器上,达到规定的功能要求。

这样的一批零件或部件就称为具有互换性的零、部件。

2、互换性的种类按决定的参数或使用要求分为:1)几何参数互换性(主要保证装配)2)功能互换(保证使用)机械物理化学对性能提出互换性要求。

尺寸形状相对位置对几何要素的提出互换性要求。

9.1 互换性与标准化的基本概念9.1 互换性与标准化的基本概念按程度分:1)完全互换装配或更换时,不挑、不调、不修的互换性。

2)不完全互换因特殊原因,只允许零件在一定范围内互换。

如机器上某部位精度愈高,相配零件精度要求就愈高,加工困难,制造成本高,为此,生产中往往把零件的精度适当降低,以便于制造,然后再根据实测尺寸的大小,将制成的相配零件分成若干组,使每组内的尺寸差别比较小,最后,再把相应的零件进行装配。

9.1 互换性与标准化的基本概念除此分组互换法外,还有修配法、调整法。

主要适用于小批量和单件生产。

完全互换——用于厂际合作或配件的生产实例:滚动轴承内圈内径与轴的配合,外圈外径与轴承座孔的配合,属于完全互换。

不完全互换——用于制造厂内部实例:滚动轴承内、外圈滚道直径与滚珠直径的配合,精度要求高,加工困难,采用分组装配。

9.1 互换性与标准化的基本概念3、互换性的重要性使用和维修方面:1)军用——军工产品易损件:子弹、炮弹都具有互换性。

2)民用给日常生活带来极大方便(举例:灯头、备胎、电子元件等)。

制造和装配方面:零件具有互换性,可以采用分散加工,集中装配,有利于厂际合作;有利于使用现代化设备,提高设备利用率;有利于采用自动线生产方式。

一、名词解释互换性某一产品(包括零件、部件、构件与另一产品在尺寸、功能上能够彼此互相替换的性能。

标准及标准化:标准:对重复性事物和概念所做理等社会实践中,对重复性事物和概念通过制订、发布和实施标准,达到统一,以获得最佳秩序和基本尺寸:是设计给定的尺寸,用D 和d (L 或l )表示(大写字母表示孔,小写字母表示轴)。

配合公差:组成配合的孔、轴公差之和叫配合公差,它是允许间隙或过盈的变动量,以Tf 表示。

配合:基本尺寸相同,相互结合的孔与轴公差带之间的关系。

极限尺寸减其基本尺寸所得的代数差 的区域。

基孔制:是基本偏差固定不变的孔公差带,与不基轴制是基本偏差固定不变的轴公差带,与不同基本偏差的孔公差带形成各种配合的一种制度 几何公差带的4要素:公差带的大小、形状、方向、位置 表面粗糙度:在零件加工表面存在的一种由较小间距和微小峰、谷形成的微观几何形状误差。

评定轮廓的算术平均偏差Ra :评定轮廓的算术平均偏差(Pa Wa Ra ) 在一个取样长度内,轮廓所有纵坐标值Z (x)绝对值的算术平均值。

0,6,5,4,2五级,圆锥滚子轴承则分为0,6X ,5,4四级,推力轴承分为0,6,5,4四级,按其顺序公差等级依次由低到高,即0级精度最低,2级精度最高。

用P0、P6表示。

螺纹标记:由螺纹代号、螺纹公差带代号和旋合长度代号组成。

金属切削加工:是用切削工具将坯料或工件上的位置精度和表面质量的加工方法。

刀具材料应具备的基本性能:1.高的硬度2.高的5.良好的工艺性6、良好的热物理性能和耐热冲击性能 刀具材料的选用:工具钢、高速钢、硬质合金钢、陶瓷、人造金刚石车刀的切削部分的五个几何角度:前角γ0、后λs ;前角γ0:前角越大,刀刃越锋利,主切削刃强度越低、易崩刃,已加工表面质量越好,在-50~250积屑瘤:在一定的切削速度范围内切削钢料、球墨铸铁或铝合金等塑性金属时,有时在刀具前刀面靠近切削刃的部位粘附着一小块很硬的金属,这就是切削过程中所产生的积屑瘤,也称刀瘤。

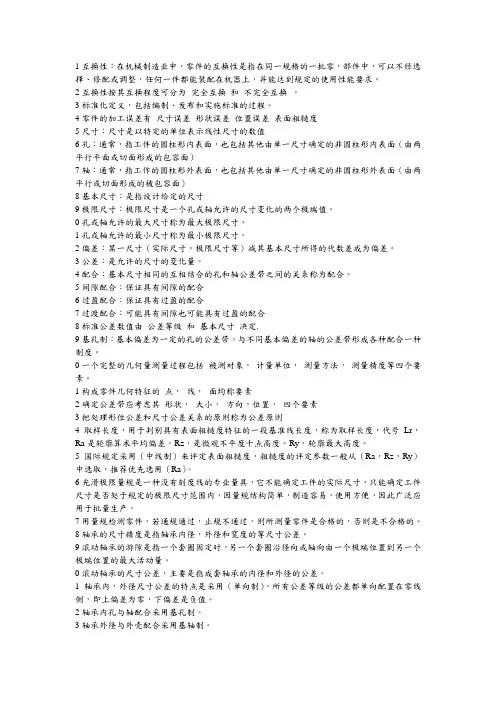

1互换性:在机械制造业中,零件的互换性是指在同一规格的一批零,部件中,可以不经选择、修配或调整,任何一件都能装配在机器上,并能达到规定的使用性能要求。

2互换性按其互换程度可分为完全互换和不完全互换。

3标准化定义,包括编制、发布和实施标准的过程。

4零件的加工误差有尺寸误差形状误差位置误差表面粗糙度5尺寸:尺寸是以特定的单位表示线性尺寸的数值6孔:通常,指工件的圆柱形内表面,也包括其他由单一尺寸确定的非圆柱形内表面(由两平行平面或切面形成的包容面)7轴:通常,指工作的圆柱形外表面,也包括其他由单一尺寸确定的非圆柱形外表面(由两平行或切面形成的被包容面)8基本尺寸:是指设计给定的尺寸9极限尺寸:极限尺寸是一个孔或轴允许的尺寸变化的两个极端值。

0孔或轴允许的最大尺寸称为最大极限尺寸。

1孔或轴允许的最小尺寸称为最小极限尺寸。

2偏差:某一尺寸(实际尺寸,极限尺寸等)减其基本尺寸所得的代数差成为偏差。

3公差:是允许的尺寸的变化量。

4配合:基本尺寸相同的互相结合的孔和轴公差带之间的关系称为配合。

5间隙配合:保证具有间隙的配合6过盈配合:保证具有过盈的配合7过渡配合:可能具有间隙也可能具有过盈的配合8标准公差数值由公差等级和基本尺寸决定.9基孔制:基本偏差为一定的孔的公差带,与不同基本偏差的轴的公差带形成各种配合一种制度。

0一个完整的几何量测量过程包括被测对象,计量单位,测量方法,测量精度等四个要素。

1构成零件几何特征的点,线,面均称要素2确定公差带应考虑其形状,大小,方向,位置,四个要素3把处理形位公差和尺寸公差关系的原则称为公差原则4取样长度,用于判别具有表面粗糙度特征的一段基准线长度,称为取样长度,代号Lr,Ra是轮廓算术平均偏差。

Rz,是微观不平度十点高度。

Ry,轮廓最大高度。

5国际规定采用(中线制)来评定表面粗糙度,粗糙度的评定参数一般从(Ra,Rz,Ry)中选取,推荐优先选用(Ra)。

6光滑极限量规是一种没有刻度线的专业量具,它不能确定工件的实际尺寸,只能确定工件尺寸是否处于规定的极限尺寸范围内,因量规结构简单,制造容易,使用方便,因此广泛应用于批量生产。

图1-1-1 滚动轴承注意:保证零件具有互换性,不仅取决于几何参数的一致性,还取决于零件的物理性能、化学性能、机械性能等参数的一致性。

)在设计方面,由于采用具有互换性的零部件,采用标准件,使许多零部件不必重新设计,从而可以简化绘图和计算过程,缩短设计周期,有利于计对发展系列产品和促进产品结构、(2)按标准的性质分为技术标准、管理标准和工作标准。

技术标准是指根据生产技术活动的经验和总结,作为技术上共同遵守的法则而制定的。

(3)按标准化对象的特征分为基础标准、产品标准、方法标准和安全、卫生与环境保护标准等。

基础标准是制定其他标准时可依据的标准,是指在一定范围内作为标准的基础并普遍使用,具有广泛指导意义的标准,如极限与配合标准、几何公差标准等。

本书所涉及的标准就是基础标准。

(4)按标准的法律属性分为强制性标准和推荐性标准。

国家标准必须执行的标准记为GB,推荐执行的标准记为GB/T。

4标准化的发展历程标准化随着人类能制造工具的时代就已出现,不过远古时代的标准化只是萌芽的形式。

近现代标准化的发展则是社会生产及文明进步的重要特征。

所以国际标准化的真正发展可分为三个阶段,即工业化时期近代标准化的起步、二战后标准化的迅猛发展、新世纪标准向国际化快速迈进三个阶段。

(1)工业化时期近代标准化的起步阶段近代工业标准化开始于18世纪末,首先在英国出现的纺织工业革命标志着工业化时代的开始。

大机器工业生产方式促使标准化发展成为有明确目标和有系统组织的社会性活动。

1798年,美国的艾利·惠特尼发明了工序生产方法,并设计了专用机床和工装用以保证加工零件的精度,首创了生产分工专业化、产品零件标准化的生产方式,惠特尼因此而被誉为“标准化之父”。

1841年,英国人J.B.惠特沃思设计了被称为“惠氏螺纹”的统一制式螺纹,因其具有明显的优越性,很快被英国和欧洲采用。

其后,美国、英国和加拿大协商将惠氏螺纹和美国螺纹合并成统一的英制螺纹。

第一章基本概念(绪论)1.互换性的含义:三层(1)配前按一定要求制造;(2)装配时不需挑选,不需修配或调整可进行装配;(3)装配后满足使用性能的要求。

(或书P1)2.互换性、标准化及测量技术之间的关系:标准化是实现互换性生产的基础或前提。

技术测量是实现互换性的保证;标准化是技术测量的依据。

3.互换性可以分为几何要素互换和功能互换,本课程讨论尺寸、形位公差,表面粗糙度,研究的是几何要素互换。

本课程的主要内容是互换性标准,其次是几何量的测量。

4.优先数系:GB/T321-1980《优先数和优先数系》规定了R5、R10、R20、R40四个基本系列和R80补充系列,在实际工作中应优先采用优先数,使参数的选择一开始就纳入标准化的轨道。

第二章测量技术基础一、量块的精度:按制造精度分为5分级,按鉴定精度分为6等。

按级使用是将标称值作为工作尺寸,按等使用是将鉴定值(即量块的实际尺寸)作为工作尺寸。

二、系统误差的处理:对于已知的定值系统误差,采用修正的方法。

三、随机误差的处理:单次测量结果=测得值(可以是计量器具的测量极限误差);为测量极限误差,误差在此区间的概率0.9973。

多次测量结果= 多次测量的结果精度高四、间接测量的数据处理y=f(x1,x2)五、随机误差特性、测量方法、测量范围、示值范围、阿贝误差第三章尺寸精度设计(孔、轴的极限与配合)例:查表确定配合φ35H7/n6的孔、轴极限偏差值,画出公差带图,求出极限间隙或极限过盈,说明该配合的基准制及配合性质。

解:基本尺寸φ35,IT7=25μm,IT6=16μm轴的基本偏差为上偏差,ei=+17μmEI=0μm,ES=EI+IT7=25μm,es=ei+IT6=33μm此配合是基孔制,属过渡配合Xmax=ES-ei=0.008mm,Ymax=EI-es=-0.033mm三、基本偏差系列基本偏差的定义代号28种排列规律特殊情况:H (h) JS (js) J (j)同名配合:两个配合必须满足:(1)一个为基孔制,另一个为基轴制;(2)非基准件的基本偏差代号相同;(3)孔、轴工艺等价。

互换性与标准化的基本概念第一节互换性及其实际应用1、互换性的涵义(1)互换性定义:某一产品(包括零件、部件、构件)与另一产品在尺寸、功能上能够彼此互相替换的性能。

(2)机械零件几何参数的互换性包括装配互换和配合功能互换2、互换性的种类与作用(1)互换性的种类1)完全互换性:同种零、部件加工好以后,不需经任何挑选、调整或修配等辅助处理,便可顺利装配,并在功能上达到使用性能要求。

优点:简化修整工作,提高经济性。

缺点:若组成产品的零件较多、整机精度要求高时加工制造困难、成本增高。

2)不完全互换性:同种零、部件加工好以后,在装配前需经过挑选、分组、调整或修配等辅助处理,才可顺利装配,在功能上才能达到使用性能要求。

A:分组互换:先进行检测分组,然后按组进行装配,大孔配大轴,小孔配小轴。

特点:仅同组内可以互换,组与组之间不能互换。

B:调整互换:要用调整的方法改变它在部件或机构中的尺寸或位置 C:修配互换:要用去除材料的方法改变它在部件或机构中的尺寸或位置优点:能放宽制造公差,使加工容易、降低零件制造成本。

缺点:降低了互换性水平,不利于部件、机器的装配维修。

(2)互换性的作用在产品设计、制造和使用阶段,对改善产品的经济、质量指标,提高可靠性及使用寿命等方面,都具有重大意义。

第二节互换性生产方式与公差制1、互换性生产的发展2、我国公差制的发展第三节标准化与质量管理工作1、标准与标准化标准:是一种“规定”。

是对重复性事物和概念所做的统一规定。

特点:格式固定,有严格的编制程序,需由有关主管机构以一定的形式发布才能生效。

一经颁布,就成为技术法规,不许随意修改或拒不执行。

标准化:对重复性事物和概念通过制订、发布和实施标准,达到统一,以获得最佳秩序和社会效益。

2、标准的分级和分类(1)标准的分级:国家标准、部颁标准和企业标准(2)标准的分类:据适用程度不同,分为基础标准和专业标准据工厂生产流程,分为设计标准、制造标准、检验标准和管理标准3、标准化与互换性生产的关系标准化是实现互换性的前提,互换性又为标准化活动及其进一步发展提供了条件。