聚酯中二甘醇的影响因素及控制方法

- 格式:doc

- 大小:208.50 KB

- 文档页数:6

影响PET二甘醇的因素及控制方法上海石化涤纶事业部3#聚酯邬良明摘要:二甘醇(DEG)在聚对苯二甲酸乙二醇酯(PET)切片中的含量是PET 的重要质量指标,在生产过程中必须严格控制,讨论影响切片中二甘醇含量的各种因素。

对于聚酯生产中,二甘醇主要产生于酯化反应这一实际情况,提出要控制二甘醇的含量必须结合生产实际,及时调整摩尔比EG/PTA、酯化温度、酯化压力、停留时间等。

关键词:PTA;酯化;温度;压力;二甘醇1 前言聚酯生产中,生产原料、生产负荷、工艺参数等因素的变化,均有可能对成品中二甘醇(DEG)的含量造成影响。

如控制不当,造成产品DEG波动,会严重影响纤维的染色均匀性。

通过DEG对聚酯染色性能的影响机理及影响DEG含量的因素的分析,提高调控水平,确保DEG含量稳定,避免纺丝染色出现明显色差。

在聚酯切片生产过程中,DEG的含量是必须严格控制的指标。

理论上讲,由于DEG 的存在,DEG中醚键加入到聚酯大分子链段中,在一定程度上破坏了聚酯大分子链排列的规整性,从而使链的强度下降。

另外,DEG含量的增加也使切片的熔点略有下降。

这两方面都造成了切片的成纤性能降低,在纺丝过程中出现断头率高的现象。

但另一方面,切片中含有一定量的DEG,有利于纺丝的染色。

如果切片中DEG的含量过少,在染色时容易出现着色不均匀。

所以聚酯切片中DEG的含量是一个重要质量指标,应控制在一定范围内(国标为不大于1.3%)。

2 影响聚酯PET中的DEG含量的各种因素及措施2.1 摩尔比EG/PTA在聚酯生产中,常常根据生产需要增加摩尔比EG/PTA,这种调整所起的主要作用是:a、增加了游离EG及水的含量;b、加剧了酯化及缩聚系统的EG和水的蒸发量;c、加快了酯化反应的速率,直到酯化反应达到平衡为止;d、中间产品的羧基及最终产品的羧基会明显减少。

增加摩尔比EG/PTA在促进了正向反应的同时,副反应也相应加快,乙二醇的醚化生成DEG就是其中之一。

分析聚酯装置中影响二甘醇生成的因素【作者:郭永兴】【发布时间:2006/09/30 15:18:28】0 引言笔者从事的聚酯装置是中国纺织设计院设计的国产化生产线,在工艺上以精对苯二甲酸(PTA)与乙二醇(EG)为原料,采用直接酯化连续缩聚的五釜聚酯工艺流程。

聚酯产品中二甘醇(DEG)含量是衡量生产过程中醚化副反应程度的一个重要指标,从实验的结果来看,二甘醇含量增加,会使聚酯的熔点或软化点下降,耐热氧化性和耐光性变差。

在同样的染色条件下,二甘醇含量可以使聚酯纤维染色加深,即上色率提高。

所以,在实际生产中,二甘醇含量的绝对高低,对纤维质量的影响不是很大,重要的是其含量要稳定,这样可以减少生产所得纤维的染色差。

生产过程中一个比较常见的副反应就是生成二甘醇的反应,一定的二甘醇对纺丝加工是有利的,适当提高二甘醇含量对聚酯纤维的染色性有益,但是过高的二甘醇含量不仅影响PET的熔点,而且影响纤维的耐光、耐热等性能,所以二甘醇含量要小于某一个值如1.2---1.3%,而且要稳定。

熔点、纺丝的牵伸性、染色都要求二甘醇含量稳定。

因此我们必须了解二甘醇的影响因素才能够更好的控制调节。

二甘醇主要来源于酯化过程中的二元醇的副反应,反应方程式为:2HOCH2CH2OH →HOCH2CH2OCH2CH2OH + H2O在精对苯二甲酸(PTA)与乙二醇(EG)的酯化过程中,在高温及醇基浓度高的条件下,两分子乙二醇脱去一分子水生成二甘醇。

二甘醇的形成与酯化反应的工艺条件相关。

在逐级升温的串联反应器中,二甘醇主要形成于第一酯化反应釜,生成量大约在整个二甘醇总量的60%以上。

第二酯化釜及预缩聚釜也与二甘醇的形成有关,但没有前者显著。

下面结合聚酯生产的实际情况来分析二甘醇生产的因素。

1 PTA对二甘醇含量的影响PTA 是聚酯生产中的主要原料,在生产情况、工艺参数及其它原料质量均较稳定的情况下,更换PTA 引起的产品质量差异较为明显,是造成二甘醇偏高的主要原因。

影响膜级聚酯切片质量的关键因素关于影响到膜级聚酯切片物理特性的因素,主要是指特性粘度(IV)、熔点、结晶性能与转化点温度。

其中特性粘度主要影响薄膜的强度,当粘度到达一定值时,强度就不再增加了。

一般地来说,膜级切片的IV 值在(0.62~0.68)±0.01 dl/g 为宜。

当要求生产较高强度的薄膜时,宜选用 IV 值较高的PET。

我们强调,为了使膜级聚酯基片与母料切片相熔性较好,两种切片的IV值不能相差悬殊,如果相差太大,轻者影响薄膜的光学性能的均匀性,重者会直接影响正常生产。

特性粘度也是聚酯切片相对分子量大小的表征,只有保证了分子量和分子量分布才能确保BOPET生产的稳定,膜级聚酯切片的分子量分布最好是在16,000~18,500 之间。

熔点间接反映 PET 树脂的DEG(二甘醇)含量、分子量分布、低聚物含量等质量情况。

熔点低,树脂的耐热性差。

对于绝缘膜、转移膜、烫金膜等要求耐热性好的薄膜宜选用熔点较高的切片,相应其塑化温度也稍高一些。

结晶性能与转化点温度也是影响拉膜生产的重要因素。

一般来说,膜级聚酯切片的玻璃化转变温度为68℃,冷结晶峰温(TC1)在124℃或更高,而熔融结晶峰温(TC2)在225℃或更高。

熔融结晶峰温略低可更好地满足拉膜生产的需要,冷结晶峰温与熔融结晶峰温的要求正好相反,因为 TC2-TC1越小结晶速率越低。

聚酯切片生产过程中,可以通过调整聚合工艺条件、添加第三单体(共聚物)等能够使 TC2-TC1 缩小,从而降低 PET的结晶速率,更好地满足稳定拉膜生产工艺要求。

PET 分解温度一般在380℃以上。

另外,BOPET 薄膜成品的物理性能与聚酯切片的 b 值、DEG(二甘醇)含量、端羧基(-COOH)含量等也有密切的关系。

聚酯切片 b 值直接影响 BOPET膜的色泽。

其测量是根据色谱学与光度学原理及有关国际标准,通常采用亨特(L-白度,a-绿/红色指数,b-黄色指数)法的色差计进行测量。

聚酯中二甘醇的影响与作用李冬清【摘要】从正反两方面分析了聚酯中二甘醇含量对聚酯性能的影响,指出在线添加二甘醇技术可提升直纺长丝质量,满足下游用户要求.【期刊名称】《合成技术及应用》【年(卷),期】2010(025)003【总页数】3页(P49-51)【关键词】聚酯;二甘醇;在线添加;直纺长丝【作者】李冬清【作者单位】浙江远东化纤集团有限公司,浙江,绍兴,312030【正文语种】中文【中图分类】TQ323.4截止2009年底,全国聚酯产能约26 Mt/a,其中用于纺长丝的聚酯约12 Mt/a,纺短纤的聚酯约0.5 Mt/a,共占聚酯总量的65%。

这些聚酯从严格意义上讲,应该称为共聚酯,因为聚酯中含有国标规定的小于等于1.2%(w)的二甘醇。

二甘醇是聚酯产品的伴生物。

由于聚酯的主要原料之一是乙二醇,而二甘醇是由乙二醇脱水生成,所以伴随着聚酯的生产,二甘醇的存在成为必然。

但其含量随生产负荷、工艺路线、原料质量、配料摩尔比、第一酯化釜的工艺条件等变化而变化。

1990年以前,聚酯工作者大多认为二甘醇的存在,是醚化副反应程度的标识,是导致聚酯在纺丝过程中可纺性变差的重要因素。

因此,评价聚酯产品质量的重要标志之一是聚酯的二甘醇含量的高低,认为越低越好。

此后,随着聚酯和纺丝过程关联度的提高,聚酯和纺丝工作者共同关注了聚酯中二甘醇含量对纺丝过程甚至织、染过程的影响。

对二甘醇的认识由越低越好逐步演变成在小于等于1.2%(w)的基础上,波动范围越窄越好。

现在,随着大容量熔体直纺生产技术的成熟,尤其是差别化、细旦多孔长丝的开发、深染和环保染色的要求,在聚酯生产线上添加二甘醇的生产技术越来越成熟,应用也越来越广。

纯聚酯的结晶性能是由大分子链间的作用力使其排列规整来实现的。

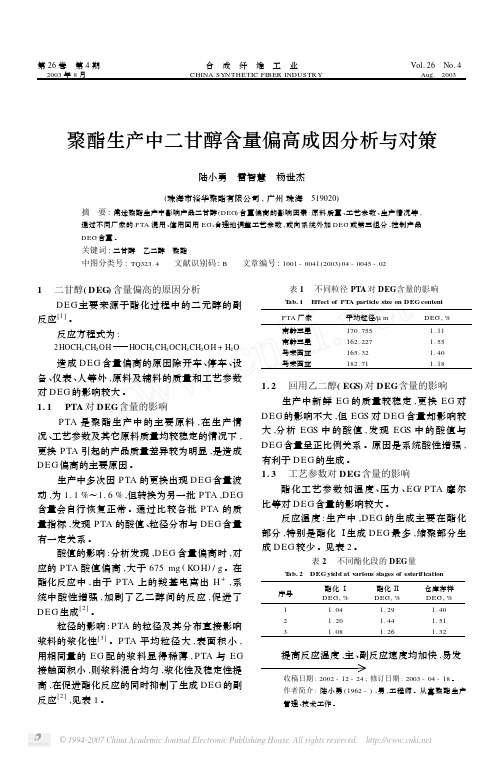

二甘醇的存在使大分子的规整排列受到破坏,使熔点下降,如见表1所示。

有研究报道[2],玻璃化转变温度(Tg)与聚酯中DEG含量的关系为:Tg=80-1.575DEG%。

影响PET二甘醇的因素及控制方法上海石化涤纶事业部3#聚酯邬良明摘要:二甘醇(DEG)在聚对苯二甲酸乙二醇酯(PET)切片中的含量是PET 的重要质量指标,在生产过程中必须严格控制,讨论影响切片中二甘醇含量的各种因素。

对于聚酯生产中,二甘醇主要产生于酯化反应这一实际情况,提出要控制二甘醇的含量必须结合生产实际,及时调整摩尔比EG/PTA、酯化温度、酯化压力、停留时间等。

关键词:PTA;酯化;温度;压力;二甘醇1 前言聚酯生产中,生产原料、生产负荷、工艺参数等因素的变化,均有可能对成品中二甘醇(DEG)的含量造成影响。

如控制不当,造成产品DEG波动,会严重影响纤维的染色均匀性。

通过DEG对聚酯染色性能的影响机理及影响DEG含量的因素的分析,提高调控水平,确保DEG含量稳定,避免纺丝染色出现明显色差。

在聚酯切片生产过程中,DEG的含量是必须严格控制的指标。

理论上讲,由于DEG 的存在,DEG中醚键加入到聚酯大分子链段中,在一定程度上破坏了聚酯大分子链排列的规整性,从而使链的强度下降。

另外,DEG含量的增加也使切片的熔点略有下降。

这两方面都造成了切片的成纤性能降低,在纺丝过程中出现断头率高的现象。

但另一方面,切片中含有一定量的DEG,有利于纺丝的染色。

如果切片中DEG的含量过少,在染色时容易出现着色不均匀。

所以聚酯切片中DEG的含量是一个重要质量指标,应控制在一定范围内(国标为不大于1.3%)。

2 影响聚酯PET中的DEG含量的各种因素及措施2.1 摩尔比EG/PTA在聚酯生产中,常常根据生产需要增加摩尔比EG/PTA,这种调整所起的主要作用是:a、增加了游离EG及水的含量;b、加剧了酯化及缩聚系统的EG和水的蒸发量;c、加快了酯化反应的速率,直到酯化反应达到平衡为止;d、中间产品的羧基及最终产品的羧基会明显减少。

增加摩尔比EG/PTA在促进了正向反应的同时,副反应也相应加快,乙二醇的醚化生成DEG就是其中之一。

产品中DEG的含量与摩尔比EG/PTA的关系见图1。

图1 产品中w(DEG)与摩尔比EG/PTA的关系从图1中可见:同等负荷下,产品中DEG的含量与进料摩尔比EG/PTA基本上呈线形关系,摩尔比EG/PTA越高,DEG含量越多。

而且在不同的生产负荷下,即使进料摩尔比EG/PTA相同,但产品中的DEG含量也不相同。

负荷越高,在相同反应条件下,产品中的DEG含量越低。

生产中,在保证酯化率的前提下,可以适当降低进料摩尔比EG/PTA或者采取降低酯化反应压力的方法来调整产品中DEG的含量。

需要注意的是进料摩尔比EG/PTA不能过低,否则会影响浆料的流动性,导致过料困难,正常的生产就要受到破坏,正常生产时(100%负荷)的摩尔比EG/PTA一般控制在1.6~2.0。

2.2 PTA原料的质量本装置是从美国杜邦公司引进的三釜流程聚酯装置,为直接酯化、连续缩聚生产技术专利。

原料PTA主要由上游PTA装置供应,由于上游氧化装置扩产改造。

产量提高了,有一定的不稳定因素,不同阶段生产的PTA在质量上有一定的差别,如粒径分布不同。

这样即使在相同的反应条件下,产品中DEG含量也会有所不同。

在实际生产中我们发现,使用平均粒径分布小的PTA原料,酯化中DEG含量较低。

造成这种差别是由于PTA粒径分布不同而引起PTA配制成浆料的浆化性不同所致。

粒径较大的PTA要比粒径较小的PTA 在浆化性上差一些。

当在相同条件下发生酯化反应时,浆化性好的,酯化反应进行得好,游离的EG相对较少,因此体系中的DEG含量较少。

我们认为PTA粒径发生变化时必须相应调整酯化釜的温度和压力。

对于粒径较大的,可以采用提高温度并适当降低压力的方法解决。

反之,用于调整粒径较小的PTA原料。

2.3 酯化温度对DEG的影响在整个聚酯生产中,DEG的生成主要集中在酯化反应阶段,尤以酯化为主,大约占DEG总量的70~80%,因此,本文只讨论酯化反应温度对DEG含量的影响。

我们知道提高反应温度可以加快酯化反应速度,但同时也可以加快副反应DEG的生成速度。

在酯化阶段,体系中EG含量较高,温度的上升使EG醚化的速度大大加快,因此体系中DEG的量也会发生相应的变化。

二甘醇的含量与反应温度的关系见图2。

图2 w(DEG)/%与反应温度的关系由图2可见,在某一摩尔比EG/PTA下进行酯化反应,前期随着温度的上升,DEG 的生成量是减少的;但温度继续升高时,DEG的生成量又呈缓慢的上升趋势;当温度再上升时,DEG的生成量迅速增加。

另外,配料摩尔比EG/PTA不同时,上述变化起始点的温度也不相同。

如:当摩尔比EG/PTA为1.75时,DEG 的生成量由下降转为上升的温度为280℃左右,而摩尔比EG/PTA为1.90时,这一转变温度为279℃左右。

适当降低摩尔比EG/PTA,可以控制较高温度下进行的酯化反应,使产品中的DEG含量仍不至于太高。

2.4 酯化压力在酯化反应平衡中,反应物EG与生成物水的含量与反应体系的压力有很大关系。

升高压力,将使游离EG及水的含量增加,从而导致DEG生成量加大。

酯化中反应压力与产品中DEG含量的关系见图3。

由图3可见,随着酯化釜反应压力的增加,产品中DEG 的含量也不断增加。

一般来说,酯化的操作压力应控制得尽可能低,这样可以使酯化过程的水份顺利地蒸发排出系统,也可以减少DEG 的生成量。

但是为防止因EG的过量蒸发而增加EG再循环使用过程中的能量消耗,又不得不选择比较高的酯化压力。

因此,实际生产中酯化反应压力应根据酯化率、DEG的量以及能耗来综合确定。

正常生产时(100%负荷)的压力一般为65~75kPa。

2.5 酯化反应停留时间的影响在连续生产中,停留时间是指设定温度和压力下,从开始进料到达到设定液位所需要的时间。

所以,在生产负荷不变的前提下,反应釜液位的高低直接决定停留时间的长短,调节反应釜液位就可以达到调节停留时间的目的。

实际生产中我们也确实发现,在其他反应条件不变的情况,酯化釜停留时间(液位)的变化影响到了产品中DEG含量的变化。

酯化中停留时间(液位)与产品中DEG含量的关系见图4。

从图4中我们可以看到,在其他反应条件不变的情况下,随着反应釜液位的提高(即停留时间的增加),产品中DEG的含量也逐渐增加。

因此,实际生产中可以通过适当降低酯化釜液位从而缩短停留时间的方法来减少产品中DEG的含量。

需要指出的是,一定的负荷要有一定的液位范围做保障,较高的液位(较长的停留时间)对促进PTA固体颗粒的溶解,使酯化反应进入均相反应体系来说十分重要。

过低的液位(较短的停留时间)会影响物料流量控制的稳定性,同时还会影响聚合物的内在质量的均匀性,如粘度、端羧基等。

正常生产时(100%负荷)的酯化液位一般控制在75%~80%。

2.6 终缩聚压力在缩聚反应阶段,各种不同的分子链相互连接,并脱出大量的EG分子。

如果不及时除去,会影响到缩聚反应的进行,使切片的粘度下降。

同时,在高温的作用下,EG 脱水生成DEG的量也大量增加。

生产中采用抽真空和搅拌的方法排出EG。

一般情况下,生产负荷一定时,搅拌的转数也保持不变。

因此,相对而言缩聚釜的真空度是影响EG 在釜中停留时间并导致DEG含量增加的主要原因。

终聚釜中真空度与DEG含量的关系见表1。

表1 终聚釜中压力与DEG含量的关系从表1可以看到,随着压力的增加,切片的特性粘度也逐渐降低,而DEG 的含量却有了增加。

但是,DEG增量的幅度却不大,这也说明产品中DEG的量主要产生于酯化段。

因此,要调整产品中DEG的含量,应重点调整酯化段的工艺参数。

2.7 严格控制后添加量DEG探讨了PTA质量、EG/PTA摩尔比、酯化温度、酯化压力、缩聚真空度等因素对聚酯切片中二甘醇(DEG)含量的影响,指出要控制DEG含量,必须视生产情况及时采取调整工艺参数。

在酯化阶段如调节EG/PTA摩尔比,酯化温度及酯化压力以及调整生产负荷等措施。

同时,在缩聚系统方面,加强控制工艺参数的稳定,也能保证切片中DEG含量的稳定。

当生产负荷一定的情况下,对酯化齐聚物中DEG的含量进行取样分析,根据齐聚物中DEG含量的多少来确定后添加DEG的量。

譬如,如果齐聚物中的DEG含量为1.10%,生产负荷为4000kg/h,根据切片中DEG的指标含量为1.4%(杜邦工艺),那么在缩聚工艺方面添加的DEG量为12kg/h,所以当酯化的工艺参数一定的情况下,严格控制好后添加DEG的添加量,也能对切片中的DEG含量起到稳定作用。

同时对预缩聚的温度、压力、液位等参数加以严格控制。

3 结论正常生产中可以采取以下方法控制切片中DEG 的含量。

(1)保持酯化压力系统的稳定。

(2)适量的降低酯化釜液位有助于降低切片中DEG的含量。

(3)酯化温度较高时,在保证酯化率的前提下,应适当降低摩尔比EG/PTA及酯化釜压力。

(4)较低的负荷下,尽可能采用较低的摩尔比EG/PTA。

(5)尽量采用同一家的PTA产品,当PTA原料的平均粒径有较大波动时,必须相应调整酯化釜的工艺参数。

(6)在酯化工艺参数一定的情况下,要严格控制好后添加DEG的添加量。

(7)当酯化齐聚物中DEG含量波动较大时,尽量首先控制好酯化工艺参数的稳定,以达到酯化齐聚物中DEG的稳定。

注:以上数据来源涤纶部3#聚酯装置技术科。