板坯连铸二冷区电磁搅拌的数值模拟

- 格式:docx

- 大小:40.01 KB

- 文档页数:6

连铸大方坯二次冷却区域两相界应变的模拟计算盛义平!"张晓春!"金正瑞#$!%燕山大学"河北秦皇岛&’’&&()#%中国第一重型机械集团公司"黑龙江富拉尔基!’!&(#*摘要+以某钢厂,!-../(!&..的连铸大方坯为例"对其两相界的应变进行了模拟计算"计算结果与引进设计资料给定的应变曲线基本吻合0关键词+连铸)大方坯)应变)计算中图分类号+12333%#文献标识码+4文章编号+!&&!5!-’6$#&&#*&75&&#-5&,89:;<=><?@A B:B C<9<D B E F G F D<H?:B C<9<D><9B C9A<A I;J>:I B F GK;<<?C9I F><9G:H J><<;C9=L<9FM N O P Q R S5T S U V!"W N4P Q6S X Y5Z[\U!"]^P W[_U V5‘\S#$!%R X U a[X Ub U S c_‘a S d ef S U[\X U V g X Y&’’&&("h[S U X)#%h[S U X2S‘a d N_X c eiX Z[S U_‘eQ‘Y\Th Y%2\j X_‘k S!’!&(#"h[S U X*8K I B H:>B+1X l S U V,!-../(!&..Z Y U d S U\Y\a j eZ X a d_gm j Y Y.Y n X a d__j T j X U d X a X U_o X.T j_"d[_ X\d[Y‘a a S.\j X d_X U gZ X j Z\j X d_d[_g_n Y‘.X d S Y US Ua_Z Y U g X‘eZ Y Y j S U Vp Y U_q1[_‘_a\j d Y n d[_Z X j Z\j X d S Y U m X a S Z X j j eS U Y a\j X d_a r S d[d[_g_n Y‘.X d S Y UZ\‘c_V S c_US Ud[_n Y‘_S V U.X d_‘S X j qs F Jt<H G I+Z Y U d S U\Y\a Z X a d S U V)m j Y Y.)g_n Y‘.X d S Y U)Z X j Z\j X d S Y U!前言处于高温状态的连铸大方坯在向下运行的过程中两相界的总应变由三部分组成+u在内部钢水静压力作用下产生的鼓肚应变)v在矫直过程中产生的矫直应变)w支撑辊偏离正确弧线产生的错位应变0假设在理想状态下辊列中的辊子错位应变为零"鼓肚应变和矫直应变便决定了连铸大方坯两相界的总应变0本文以某钢厂,!-.. /(!&..的连铸坯为例"对大方坯两相界的应变进行了计算"计算结果与原设计资料给定的应变曲线基本吻合"证明本文建立的数学模型和采用的计算方法是正确的0#鼓肚应变计算与板坯的鼓肚变形不同"在计算大方坯的鼓基金项目+国家重点科技$攻关*项目$-757#x5&!5&,y*收稿日期+#&&75&x作者简介+盛义平"男"(x岁"教授"燕山大学$&’’&&(*肚应变时"必须考虑铸坯的窄边对宽边的约束作用0因此"可将两支承辊间的连铸大方坯坯壳看作为两对边固定支撑$有支撑辊侧*z两对边弹性支撑$无支撑辊侧*的矩形板0矩形板在横向压力钢水静压力的作用下发生鼓肚变形0由钢的高温力学性质可知"坯壳的鼓肚变形分为两部分+一是瞬时弹性变形"二是随时间增大的蠕变变形0{%|变形几何方程总应变等于弹性应变与蠕变应变之和}~!}"~#}$~}%!}"%#}$%&~%!}"~%#}$~’()%$!*总应变与鼓肚变形量的微分关系}~!*+~!,*-#.-#~}%!*+%!,*-#.-#%&~%!#+~%!,#*-#.’()-~-%$#*/-#/#&&#P Y%7重型机械!"#$%&"#$’%()*"()#!"+$%&"+$’%()*"()+,"#+$)&"#+$’%()*"-./(#(+012式中3!4!"4!5和,4,"4,5分别为线应变和剪应变6其中上角标"和5分别表示总应变的弹性部分和蠕变部分0下同26下脚标#4+和#+分别为坯壳在坐标轴方向及其坐标平面内中的分量0下同27&+4&#+分别为坯壳的曲率和扭率7*4*"分别为坯壳的总鼓肚变形量和初始弹性鼓肚变形量89:9本构方程弹性应变与应力分量的关系!"#$;<0=#’>=+2!"+$;<0=+’>=#2,"#+$)0;?>2<@-./#+0A 2蠕变应变速率与应力偏量的关系B;6)C!D 5#$1!E)=F #!D 5+$1!E)=F +,D 5#+$1!E)=@-./#+0G 2式中3<4>分别为弹性模量和泊桑系数3=4@分别为正应力和剪应力7=4!E分别为有效应力和有效应变速度7F 为应力偏量89:H 平衡方程在钢水静压力作用下6矩形板0坯壳2横截面上的应力与内力的关系为I #$J %=#K %I +$J %=+K %I #+$J%@#+-./K %0L 2式中3I #4I +分别为横截面上的弯矩6I #+为横截面上的扭矩8由以上诸式6容易得到当坯壳在支撑辊间运行时6坯壳的总曲率&与初始弹性曲率4初始弹性鼓肚变形量*"以及在两支承辊间的运行时间M之间的关系&#$&"#?N <)0;’>)20)>’;2()*"()+?0)’>2()*"()B C #M O &+$&"+?N <)0;’>)20)>’;2()*"()#?0)’>2()*"()B C +MO&#+$&"#+?1N <A 0;?>2()*"(#(+M -./O0P 2式中3N 为蠕变常数7M $Q R为坯壳在两支撑辊间的运行时间6Q 为两支撑辊间辊距6R 为拉坯速度7O 为时间指数8由以上讨论可知6当求得了坯壳在钢水静压力作用下的弹性解后6便可由式0P 2得到坯壳在两辊距间的总曲率6进而由式0)2求得坯壳的总鼓肚应变81矫直应变文献B 1C 给出了连铸坯在矫直变形过程中的曲率速率和矫直应变速率的方程式&D*$S I D*T "’U I *T V W5X0Y 2!D*$’Z &D*$S Z I D*T "?U Z I*T V W5X0[2式中T "$\]<Z )K ]T 5$\]Z;?;X^_‘a 5V Wb c XK ]其中3&*4I *4!*分别为矫直变形时的曲率4矫直力矩和矫直应变7<4U 4X 4a 54b 4c 分别为坯壳的弹性模量4蠕变速度常数4蠕变应力指数4蠕变活化能4气体常数和坯壳的绝对温度7Z 为坯壳横截面上的点至铸坯横截面中性轴的距离8当I D*de 时6式0Y 2中的S I D*f T "取负号4当I D*ge 时6式0Y 2中S I D*f T "取正号8式0[2中的矫直力矩由下式计算B A 4G C0参见图;2I *$A\h ;?h )K I $A J i )i)’j KZJZ ?N ’i )eZ =k lZ ’0if )’j 2B Cj)K %?A J N )N )’jK %J%’N ’i)eZ =k l%’0N f )’j 2B Cj)K Z0;e 2me 1m 重型机械)e e )n o :G图!连铸坯壳式中"#$%为铸坯表面的屈服应力&’为坯壳的厚度(将式)*+在矫直区内积分,即可求得矫直应变-.(将矫直应变与鼓肚应变相加,即得到在二冷区坯壳的总应变(/计算实例模拟计算时首先计算坯壳的温度和厚度,然后才能计算出坯壳的变形(图0为某厂生产的1!*223/!422大方坯坯壳在二冷区中的总应变曲线,图中的三个尖峰应变值对应三个矫直点(其中实线为连铸机引进资料中给定的曲线,虚线为由以上数学模型模拟计算所得的结果,可见两者是基本吻合的(图0二冷区坯壳总应变!567458292:;056745<292:;参考文献"=!>?5@5A B C D E F ;G?5H I E J K E 5H L M N O OF ;F P Q O :OR S M T M N N U 5V W L L N M X S M L Y OZ!*815=0>[\]]C ^]\_H 5K M N N UF ;F P Q O :O Z ?B [J ‘a D E C bH B J HZ!*845=1>盛义平,郭普学5连铸坯的矫直与弯曲=>5重型机械,!**1,)1+5=/>盛义平,孙蓟泉5连铸坯连续矫直理论的初步探讨=?>5重型机械,!**4,)/+5=c >A 5K5鲁捷斯等著5连续铸钢原理=d >5上海人民出版社eeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeee,!*f f 5钢管!!次荣获部省优秀科技期刊奖欢迎订阅0441年期刊钢管gh i j k i i l j k国内发行代号"<0m!*c 国外发行代号"/f 84A d 双月刊定价"8544元全年"/8544元n钢管o 系全国性公开发行期刊,由攀钢集团成都钢铁有限责任公司主办,中国钢铁工业协会钢管分会p 中国金属学会轧钢学会钢管学术委员会协办精诚为冶金行业内外读者服务精美的大!<^广告创意新颖创新q 实用q 系统q 导向融技术q 经济于一体传播钢管技术促进钢管发展中国期刊方阵q 双效期刊n钢管o 纵揽国内外钢管)无缝r 焊接+生产p 科研p 设计中的新技术p 新工艺p 新设备p 新产品以及经营管理p 市场营销p 财经商情p 价格物流p 环保节能等经验成果与动态欢迎各界朋友订阅,本刊除邮局发行外,还可随时办理零星函购)另付邮资费!0544元+地址"四川省成都市牛市口r 攀钢集团成都钢铁有限责任公司内n 钢管o 杂志社邮编"<!44<<户名"钢管杂志社开户银行"工商行成都市双桥分理处帐号"//400!<44*40/*4<<80联系人"陈莉电话")408+8/c c 1!1<8//484*<传真")408+8/c c 1!1<r!1r 0440J S 5c重型机械。

板坯连铸二冷区电磁搅拌技术(SEMS)毛斌陶金明(中冶连铸北京冶金技术研究院,北京,100081)1、前言连铸实践表明,电磁搅拌对提高铸坯质量、放宽连铸工艺条件和扩大连铸钢种起了重要作用,已成为连铸特别是品种钢连铸的重要技术手段之一。

鉴于对产品性能和质量的要求日益提高,使用钢材较多的部门如造船、建筑、家用电器及汽车等,对钢铁工业提出了更高的要求即:○1具有较好焊接性能的厚板。

高级厚板要求严格控制中心偏析,目的是为了确保使用时(如造船和管线)焊缝处的高强度。

○2具有较高表面质量的不锈钢板。

不锈钢特别是SUS430,等轴晶率和波纹的发生密切相关,保证高的等轴晶率(通常为50%以上)可以有效防止波纹的发生。

○3具有较高表面质量和磁性能的电工钢板。

当板坯内的凝固组织不均匀时,会在硅钢片表面产生瓦楞状的缺陷,不仅影响外观,而且影响成品质量特别是影响电机和变压器的性能。

为达到上述目标,在板坯连铸中采用二冷区电磁搅拌(SEMS)是必要的!由此促进了板坯连铸SEMS技术的复苏,且呈现快速发展的态势。

另外国内板坯连铸用电磁搅拌装置的研发取得了长足的进步,如湖南中科电气有限公司研发成高磁力电磁搅拌器,其性能已大大超过引进装置,这为板坯连铸SEMS技术的发展提供了坚实的物质基础。

据不完全统计,在1987~1990年间,我国三大钢厂在四流板坯连铸机上装备了SEMS,且全部是引进的;此后十余年板坯连铸SEMS的应用没有太多进展。

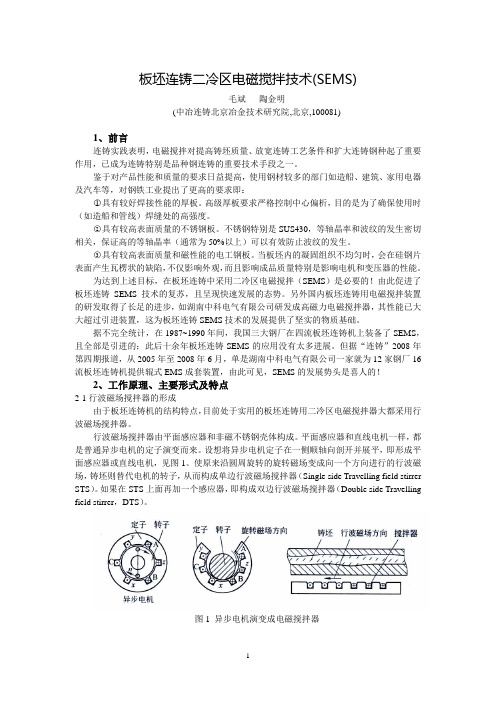

但据“连铸”2008年第四期报道,从2005年至2008年6月,单是湖南中科电气有限公司一家就为12家钢厂16流板坯连铸机提供辊式EMS成套装置,由此可见,SEMS的发展势头是喜人的!2、工作原理、主要形式及特点2-1行波磁场搅拌器的形成由于板坯连铸机的结构特点,目前处于实用的板坯连铸用二冷区电磁搅拌器大都采用行波磁场搅拌器。

行波磁场搅拌器由平面感应器和非磁不锈钢壳体构成。

平面感应器和直线电机一样,都是普通异步电机的定子演变而来。

重钢方坯连铸结晶器电磁搅拌数值模拟及应用研究的开题报告一、选题背景及研究意义随着钢铁制造工艺的不断更新与发展,连铸技术已经成为制造优质钢铁的重要手段之一。

在连铸过程中,结晶器起着至关重要的作用,它直接关系到钢坯的质量及产品性能。

因此,如何优化连铸结晶器的工艺参数,提高结晶器温度场的均匀性和结晶器内流场的稳定性,是当今钢铁行业需要解决的重要问题。

电磁搅拌技术是一种通过施加电磁力对流体进行搅拌的方法,可以显著改善熔体流动状态,使其温度分布均匀,同时消除流动中产生的气泡、夹杂物等缺陷,提高钢坯的质量。

因此,在连铸结晶器中应用电磁搅拌技术,可以有效改进结晶器内流场的稳定性与均匀性。

本研究拟采用数值模拟方法,研究重钢方坯连铸结晶器电磁搅拌技术在结晶器内流场变化中的作用,分析电磁搅拌参数对结晶器温度分布的影响,探讨电磁搅拌技术在提高钢坯质量、优化结晶器工艺参数方面的应用前景。

二、研究内容1.建立重钢方坯连铸结晶器电磁搅拌数值模型2.对比分析结晶器内流场变化及温度分布的差异3.优化结晶器电磁搅拌工艺参数4.探究电磁搅拌技术在提高连铸钢坯质量中的应用三、研究方法和技术路线本研究采用数值模拟方法,建立重钢方坯连铸结晶器电磁搅拌数值模型;利用Fluent软件对结晶器内流场变化和温度分布进行数值模拟,并对不同电磁搅拌参数下的结晶器内流场和温度场进行对比分析;通过优化结晶器电磁搅拌工艺参数,提高连铸钢坯的质量,增加产量。

同时,通过理论分析,探究电磁搅拌技术在钢铁制造过程中的应用前景。

四、预期成果1.建立重钢方坯连铸结晶器电磁搅拌数值模型2.分析电磁搅拌参数对结晶器内温度分布和流场的影响3.探讨电磁搅拌技术在提高连铸钢坯质量的应用前景4.撰写1篇学术论文,撰写1份实验报告五、研究进度安排第1-2周:文献调研及相关技术知识学习第3-4周:建立数值模型、进行参数选择与网格划分第5-6周:对结晶器内流场和温度场进行数值模拟,并进行数据分析第7-8周:对比分析不同电磁搅拌参数下的结晶器内温度分布和流场的差异第9-10周:优化电磁搅拌工艺参数,并进行实验验证第11-12周:分析实验结果并进行讨论第13周:完成实验报告第14-15周:撰写学术论文六、预计存在的问题及解决方法可能存在的问题:数值模拟的结果与实验结果存在差异。

连铸过程电磁搅拌下钢液温度场的数值模拟夏莉;姚寿广【摘要】利用ANSYS5.6软件对连铸过程中线性电磁搅拌器作用下钢液内流场及温度场进行数值模拟,结果表明:电磁搅拌的作用加强了钢液内部换热,使得铸坯内温度梯度减小,过热度迅速消失,液相穴变宽、变浅.这为液相穴内生成大量晶核提供了条件,并且有利于晶核最终发展成致密的等轴晶组织.【期刊名称】《江苏科技大学学报(自然科学版)》【年(卷),期】2005(019)001【总页数】4页(P73-76)【关键词】连铸;电磁搅拌;流场;温度场;数值模拟【作者】夏莉;姚寿广【作者单位】江苏科技大学,机械与动力工程学院,江苏,镇江,212003;江苏科技大学,机械与动力工程学院,江苏,镇江,212003【正文语种】中文【中图分类】TG2490 引言在钢铁业界,随着对钢材产品加工性能、强度、抗疲劳性能以及韧性、耐腐蚀性等各方面性能指标的要求不断提高,生产高洁净度、高均匀性和具有超细组织的高品质钢材已成为钢铁生产者面临的新任务。

连铸电磁搅拌技术通过电磁感应产生的电磁力驱动钢液的流动,以改善钢液凝固过程中的传热和传质条件,从而有利于铸坯内等轴晶凝固组织的形成;同时在改善铸坯的表面质量及皮下质量,减轻中心偏析及中心疏松等内部缺陷方面也有显著的作用[1~3]。

凝固过程中温度场影响到了钢液的形核率与晶粒的生长形态,对温度场的控制有利于获得最佳的凝固组织,但以往对这方面所作的研究却很少。

本文针对连铸二冷区单侧线性搅拌作用下铸坯内温度场进行数值模拟,探讨搅拌对铸坯内温度场的影响及作用规律。

1 数学模型对于连铸板坯且忽略搅拌器端部绕线时,可将问题简化为二维模型。

1.1 电磁场基本方程描述电磁场的Maxwell方程组:( 1 )( 2 )·B=0( 3 )描述材料电磁特性的本构方程:B=μH( 4 )J=σ[E+v×B]( 5 )采用磁矢势法对搅拌器的谐波电磁场进行数值模拟。

方坯连铸凝固末端电磁搅拌工艺优化的数值模拟苏旺;姜东滨;罗森;朱苗勇【摘要】利用ANSYS和CFX软件建立了描述160 mm×160 mm方坯连铸凝固末端电磁搅拌过程的数学模型.通过确立钢液黏度与温度的定量关系,考虑凝固时钢液黏度的重要影响,研究了方坯凝固末端糊状区磁场和流场的分布,以及电流强度对凝固前沿钢液最大搅拌速度的影响规律.结果表明:搅拌电流强度每增加100A,铸坯中心磁感应强度增加250×10-4T,切向电磁力增加1 933 N/m3,最大流速增加6.9 cm/s.现场实验检验结果表明:60#钢凝固末端电磁搅拌器安装位置处液芯半径为34.4 mm,最佳电磁搅拌频率为6 Hz,最佳搅拌电流为380 A,此时凝固前沿最大流速为16.5 cm/s,铸坯中心碳偏析得到明显改善,中心碳偏析指数为1.04.【期刊名称】《东北大学学报(自然科学版)》【年(卷),期】2013(034)005【总页数】6页(P673-678)【关键词】方坯连铸;末端电磁搅拌;电磁场;流场;数值模拟【作者】苏旺;姜东滨;罗森;朱苗勇【作者单位】东北大学材料与冶金学院,辽宁沈阳110819;东北大学材料与冶金学院,辽宁沈阳110819;东北大学材料与冶金学院,辽宁沈阳110819;东北大学材料与冶金学院,辽宁沈阳110819【正文语种】中文【中图分类】TF777.3高碳钢中心偏析和缩孔是影响铸坯质量的主要因素之一.凝固末端电磁搅拌是解决这一问题的有效方法之一.合适的末端电磁搅拌器的安装位置和搅拌强度对改善铸坯中心偏析至关重要[1].李建超等[2]对82B 钢280 mm ×380 mm 大方坯凝固末端电磁搅拌的电磁场进行模拟,得出不同电流下磁场的变化规律,并采用实验分析铸坯横截面碳偏析的方法,确定了最佳电磁搅拌参数;林顺才等[3]通过ANSYS 软件对82B 钢160 mm×160 mm 方坯末端电磁搅拌电磁场进行模拟,并采用经验公式计算凝固前沿钢液流动速度,确定了搅拌电流强度.事实上,连铸坯凝固末端的电磁搅拌过程十分复杂,电磁场和钢液流动相互作用,凝固末端因钢液温度变化其黏度变化很大.而目前针对末端电磁搅拌电磁场以及末端电磁场与流场的耦合研究很少,大部分研究局限于采用经验公式来计算凝固前沿速度[4-5].本文采用ANSYS 和CFX 软件,建立了描述某钢厂160 mm×160 mm 方坯末端电磁搅拌过程的数学模型,考察了电磁场和流场的分布规律,并采用现场工业试验分析了不同末端电磁搅拌工艺对铸坯中心碳偏析的影响,最终确定了适合该铸机连铸生产的最佳末端电磁搅拌工艺参数.1 数学模型考虑到末端电磁搅拌过程中电磁场和流场耦合问题的复杂性,在建立数学模型时,本文作如下假设:末端电磁搅拌器所用频率在10 Hz 左右,属于磁准静态场,忽略位移电流;电磁搅拌过程中磁Reynold 准数很小[6],约为0.01,忽略钢液流动对电磁场的影响;末端流动为稳态不可压缩流动,时变电磁力用时均值代替;糊状区钢液密度和电导率均按常数处理;认为糊状区钢液与凝固坯壳导磁率等同于真空导磁率;凝固末端糊状区按均一黏稠性液体考虑.1.1 电磁场控制方程空间电磁场的分布由Maxwell 方程组(式(1)~式(3))[7]和本构方程描述(式(4)和式(5)).对于本文中的磁准静态场,Maxwell 方程组的微分形式表述如下:式中:E 为电场强度,V/m;B 为磁感应强度,T;H为磁场强度A/m;j 为电流密度,A/m2;t 为时间,s;μ 为磁导率,H/m;σ 为电导率,单位S/m.计算过程中电磁力采用时均值:电磁场边界条件:磁力线平行边界条件,即在空气单元外侧没有磁场存在.采用商业有限元分析软件ANSYS 12.0,对建立的凝固末端电磁搅拌有限元模型进行计算,模型中划分单元数为350 000,如图1 所示.搅拌器内外径分别为380,780 mm,高度630 mm,搅拌器绕组为克兰姆绕组,在12 个绕组上分别加载三相交流电,各相电相位相差120°.图1 末端电磁搅拌模型Fig.1 The final electromagnetic stirring model1.2 流场控制方程流体流动行为由质量守恒定律和动量守恒定律描述.质量守恒定律:动量守恒定律:式中:ρ 为密度,kg/m3;ui(uj)为xi(xj)方向上的速度分量,m/s;xi(xj)为不同坐标方向,m;p 为压强,Pa;μc为层流黏度,Pa·s;Fi为xi方向时均电磁力分量,N/m3;μt为湍流黏度系数,由低Re 数k-ε 模型计算确定[8].要准确预测固液界面前沿钢液的流动,需要对连铸坯凝固过程中糊状区的黏度进行精确确定.然而糊状区的黏度很难测定,因此本文根据黏度与温度的关系式来推算黏度曲线.糊状区的钢液含有已凝固的枝晶和未凝固的钢液,流动性差,因此将其假设为黏性很高的液体.本文分别采用ANSYS 和CFX 计算电磁场和流场,研究发现当电磁力达到4 000 N/m3,黏度约27 Pa·s 时,糊状区的流速在1.0 mm/s 以下.因此,可将此时糊状区的流动近似为静止状态,将黏度设定为钢液在固相线温度时的黏度.黏度与温度之间的经典关系式可表示为式中Eη是液体黏性流动活化能[9].由式(9)和过热度为50 ℃时60#钢的黏度和固相线的黏度[9],可以回归出该钢种黏度随温度变化的关系式:用式(10)计算1 600 ℃时钢液的黏度为0.001 9 Pa·s,与文献[10]的0.002 Pa·s 非常接近.本文采用凝固传热二维切片模型,在现场二冷区冷却条件下,计算连铸坯进入搅拌器时糊状区的平均温度,利用式(10)来计算60#钢的固液糊状区的黏度.模型采用有限体积法离散流动控制方程,电磁力以源项形式加入,采用CFX 有限体积软件计算凝固末端钢液流场.流场边界条件:由于在凝固末端糊状区钢液与铸坯坯壳几乎为相对静止状态,所以设定凝固前沿壁面设定为无滑移边界;糊状区钢液相对静止,设定进出口面为自由表面.2 模拟结果与讨论2.1 电磁场图2 为搅拌器中心磁感计算结果和现场测量值比较,从图中可以看出,计算值和测量值吻合很好,且中心磁感强度与电流基本成线性关系,电流每增加100 A,磁感强度增加约250 ×10-4 T.图3为铸坯中心轴线方向距搅拌器中心不同位置处磁感应分布.从图中可以看到,搅拌器中心位置的磁感应强度较大,远离搅拌器中心位置磁感强度逐渐衰减.同时铸坯中心轴线上的磁感应强度呈“中间大,两头小”分布特征,这与Trindade 计算结果很相似[11].图2 搅拌器中心磁场计算结果和测量值比较Fig.2 Comparison of magnetic induction intensities calculated and measured value in the center of stirrer 图4 为电流360 A 和频率6 Hz 时,铸坯中心横截面电磁力分布矢量图.从图中可以看出,电磁力呈周向分布,且在铸坯凝固前沿最大,离铸坯中心越近,电磁力越小.同时铸坯横截面的电磁力形成力偶,驱动钢液顺时针旋转,产生旋转流场,冲刷凝固界面前沿.图5 为不同电流下,搅拌器中心横截面切向电磁力分布.从图中可以看出,最大切向电磁力随着电流的增大而增大,电流从340 A增加到400 A,电磁力从3 700 N/m3 变化到4 860 N/m3.Spizer[12]曾提出切向电磁力与径向距离的关系式Fr=0.5B02(ω-v0/r)σr,并由此得到切向电磁力与径向距离成正比关系,本文模拟结果与Spizer 解析结果规律一致.图3 电流对磁感应强度的影响Fig.3 Variations of the magnetic induction intensity at different current intensities图4 搅拌器中心横界面电磁力分布Fig.4 The distribution of electromagnetic force of central cross section图5 不同电流的切向电磁力分布Fig.5 Variations of the tangential electromagnetic force at different current intensities图6 为电流强度控制在300 A 时,频率对电磁力的影响.频率从6 Hz 增加到8 Hz,电磁力从2 950 N/m3增加到3 916 N/m3.由于搅拌器的额定功率为一个定值,当频率增加时,额定电流大幅度下降.因此优化电流强度对凝固末端电磁搅拌效果较为明显.图6 不同频率切向电磁力分布Fig.6 Variations of the tangential electromagnetic force at different frequencies2.2 流场图7 为电磁搅拌器安装在距离弯月面7.8 m时,搅拌参数为400 A 和6 Hz 条件下,搅拌器中心横界面的流场分布图.从图中可以看出,横截面钢液流场呈涡状,中心速度小,边沿速度较大,切向最大速度达到0.18 m/s.该速度可以有效地打断枝晶搭桥,促进柱状晶向等轴晶的转变,细化等轴晶粒,同时冲刷凝固界面前沿,促进凝固前沿富集溶质向内部扩散,能够有效地将凝固前沿的富碳钢液与中心钢液均匀混合,降低中心碳偏析[13].图7 搅拌器中心横界面流场Fig.7 Computed flow field of central cross section图8 为搅拌器中心横截面切向速度分布.从图中可以看出,随着径向距离的变化,切向速度先增加后减小,其变化规律与电磁力变化不同.这主要是由于在凝固壁面使用了无滑移边界条件,且糊状区的钢液黏度较大,使旋转流动的钢液在凝固壁面处的层流区较大,从而导致最大搅拌速度并没在凝固前沿,而是在距离凝固界面前沿一段距离.从图中还可以看出,随着电流的增加,横截面各处速度都在增加.图9 是电流强度与速度基本成线性变化规律.电流从300 A 变化到400 A,最大搅拌速度从0.11 m/s 增加到0.18 cm/s.图8 搅拌器中心切向速度分布Fig.8 Distribution of tangential velocity in the stirrer center图9 不同电流下搅拌器中心最大速度Fig.9 The maximum velocity in the stirrer center at different current intensities3 现场检验与分析为进一步验证本模型的准确性和合理性以及黏度与温度关系,本文对方坯凝固末端电磁搅拌进行工业实验.实验条件为60#钢末端电磁搅拌实验方案,共进行5 组实验,拉速控制在1.9 m/min,搅拌器频率控制在6 Hz 不变,电流分别为340,350,360,380,400 A,搅拌方式均为连续搅拌.铸坯取样厚度为20 mm,酸洗观察低倍组织,并采用五点法钻屑取样,取样位置在横截面中心点和对角线1/4处钻孔取屑,进行碳硫分析.图10 为不同电流强度情况下的中心碳偏析指数,从图中可以看出,电流从340 A 增至360 A时,中心碳偏析从1.24 降至1.06.电流升到380 A,中心碳偏析最低点为1.04.根据流场计算,搅拌电流为380 A 和6 Hz 时,铸坯横截面的最大切向速度为0.165 m/s.Hideaki 的研究指出凝固末端的电磁搅拌速度最大值应当控制在0.10~0.20 m/s[14].因此,本文模拟确定的电磁搅拌电流参数从理论上和实际效果上均反映出合理性.图10 不同电流下铸坯中心碳偏析Fig.10 The center carbon segregation index with different current intensities从图10 还可以看出,在电流小于380 A 时,中心碳偏析随着电流的升高的而降低;电流大于380 A时,中心碳偏析随着电流的升高而增加.可以认为中心碳偏析的这种变化规律主要与凝固末端糊状区的流动情况相关.碳在糊状区扩散速度较慢,若使糊状区碳均匀分布,需依靠钢液流动冲刷凝固前沿,加速凝固前沿富集的碳与糊状区内部碳混合.当电流小于380 A 时,凝固前沿的切向速度较小,搅拌区域产生的二次流较小,溶质的不能充分混合.因此随着电流的增加,电磁力增强,在凝固前沿钢液流动速度加快,高碳的钢液与中心低碳钢液混合,有利于溶质的均匀.当电流增加超过380 A时,随着搅拌电流强度的增加,末端铸坯凝固前沿速度继续增加,在搅拌区域中心处形成较大的低压区.如图11 所示,搅拌器上端和下端钢液在压力的作用下,不断补充到此区域中,在铸坯内部形成的二次流.根据实际情况,搅拌器上部糊状区的钢液比下部的温度高,黏性较小,更容易进入低压区.这样高温钢液容易被抽取进入搅拌区域,与搅拌区低温钢液混合,降低糊状区的过冷度.虽然较大的搅拌电流可以使糊状区的溶质混合更加均匀,但会造成搅拌区钢液温度提高,降低糊状区的过冷度,使在出搅拌器后的冷却过程中,糊状区钢液可能仍然按照未搅拌情况凝固,导致中心缩孔和碳偏析增加.图11 搅拌器中心纵截面压力分布图Fig.11 The pressure distribution of central vertical section(a)—360 A,6 Hz;(b)—380 A,6 Hz;(c)—400 A,6 Hz.4 结论1)提出了60#钢的黏度随温度变化关系式.根据糊状区平均温度计算黏度,模型计算的最大流速与Hideaki 的观点相一致.2)60#钢方坯连铸坯凝固末端电磁搅拌,搅拌电流增加100 A,铸坯中心磁感增加250 ×10-4 T,切向电磁力增加1 933 N/m3,最大流速增加0.069 m/s.3)60#钢在拉速为1.9 m/min、比水量为0.47 L/kg、过热度为25~30 ℃的生产条件下,计算液芯半径为34.4 mm,最佳搅拌参数为380 A 和6 Hz,此时凝固前沿的最大切向速度为0.165 m/s,中心碳偏析为1.04.参考文献:【相关文献】[1]Li J C,Wang B F,Ma Y L,et al.Effect of complex electromagnetic stirring on inner quality of high carbon steel bloom[J].Materials Science and Engineering A,2006,425(1/2):201 -204.[2]李建超,崔建忠,王宝峰,等.大方坯连铸凝固末端电磁搅拌的数值模拟和试验分析[J].金属热处理,2007,32(8):69 -71.(Li Jian-chao,Cui Jian-zhong,Wang Bao-feng,etal.Numerical simulation and test analysis of F-EMS for continuous casting bloom[J].Metallurgy and Heat Treatment,2007,32(8):69 -71.)[3]林顺财,陈伟庆,张森林,等.小方坯凝固末端电磁搅拌的磁场数值模拟[J].钢铁研究学报,2008,20(12):18 -21.(Lin Shun-cai,Chen Wei-qing,Zhang Sen-lin,et al.Magnetic field numerical simulation of F-EMS in billet continuous casting[J].Journal of Iron and Steel Research,2008,20(12):18 -21.)[4]Ayata K,Mori T,Fujimoto T,et al.Improvement of macrosegregation in continuously cast bloom and billet by electromagnetic stirring[J].Transactions ISIJ,1984,24(11):931 -939.[5]Suzuki K,Shinsho Y,Murata K,et al.Hot model experiments on electromagnetic stirring at about crater end of continuously cast bloom[J].Transactions ISIJ,1984,24(11):940 -949.[6]Chung S I,Shin Y H,Yoon J K.Flow characteristics by induction and gas stirring in ASEA-SKF ladle[J].ISIJ International,1992,32(12):1287 -1296.[7]Szekely J.Fluid flow phenomena in metals processing[M].New York:Academic,1979:175 -203.[8]Launder B E,Spalding D B.The numerical computation of turbulent flows[J].Computer Methodsin Applied Mechanics and Engineering,1974(3):269 -289. [9]陈襄武.钢铁冶金物理化学[M].北京:冶金工业出版社,1990:199 -200.(Chen Xiang-wu.Physical chemistry of the iron and steel metallurgy[M].Beijing:Metallurgical Industry Press,1990:199 -200.)[10]朱苗勇.现代冶金工艺学[M],北京:冶金工业出版社,2011:156 -157.(Zhu Miao-yong.Modern metallurgy technology[M].Beijing:Metallurgical Industry Press,2011:156 -157.)[11]Trindade L B,Vilela A C F,Filho A F F,et al.Numerical model of electromagnetic stirring for continuous casting billets[J].IEEE Transactions on Magnetics,2002,38(6):3658 -3660.[12]Spizer K H,Dubke M,Schwerdtfeger K.Rotational electromagnetic stirring in continuous casting of round strands[J].Metallurgical Transactions B,1986,17(1):119 -131.[13]Oh K S,Chang Y W.Macrosegregation behavior in continuously cast high carbon steel blooms and billets at the final stage of solidification in combination stirring[J].ISIJ International,1995,35(7):866 -875.[14]Mizukami K,Komatsu M,Kitagawa K,et al.Effect of electromagnetic stirring at the final stage of solidification of continuously cast strand[J].Tetsu-to-Hagane,1984,70(2):194 -200.。

350mm大方坯连铸结晶器电磁搅拌电磁场与流场耦合数值模拟易军;邢淑清;王军;李美玲;麻永林【摘要】采用三维有限元技术研究350 mm×350 mm大方坯连铸结晶器电磁搅拌过程电磁场、电磁力和流场的变化规律.在固定电流强度、搅拌器尺寸等参数情况下,研究搅拌频率对铸坯内部磁感应强度、电磁力及钢液流动速度的影响.研究表明:搅拌频率为2,6和8 Hz时,磁感应强度在6 Hz时出现最大磁感应强度,电磁力也出现峰值,钢液流动速度最大,说明350 mm方坯搅拌在2 Hz到8 Hz有一个最优值.从电磁力的分布看,搅拌器的下端出现向上的电磁力,有利于减小钢液的冲击深度.【期刊名称】《内蒙古科技大学学报》【年(卷),期】2013(032)002【总页数】7页(P162-168)【关键词】方坯连铸;电磁搅拌;耦合;数值模拟【作者】易军;邢淑清;王军;李美玲;麻永林【作者单位】内蒙古科技大学材料与冶金学院,内蒙古包头014010;内蒙古科技大学材料与冶金学院,内蒙古包头014010;内蒙古科技大学材料与冶金学院,内蒙古包头014010;内蒙古大学物理科学与技术学院,内蒙古呼和浩特010020;内蒙古科技大学材料与冶金学院,内蒙古包头014010【正文语种】中文【中图分类】TM153;O242近年来,连铸技术的迅速发展已得到国内外学者的一致肯定.在连铸生产过程中,铸坯质量已成为衡量其性能的重要依据,为了获得性能更好的铸坯,必须克服其内部如夹杂物、中心偏析等缺陷的影响[1,2],而电磁搅拌技术的引入有效提高了铸坯的等轴晶率,更好的抑制了柱状晶的生长,去除夹杂物,减少中心偏析[3,4].由于现场环境的特殊性,采用数值模拟方法模拟现场工艺成为研究铸坯内部变化的重要手段.多数学者单纯研究铸坯内部电磁场环境下参量变化,而与流场耦合计算很少.特别是对于大方坯电磁场的分析,由于其尺寸变化,与小方坯等小尺度电磁作用下的磁场变化行为、流场特性等有了新的特点.所以,利用ANSYS软件对350 mm×350 mm大方坯电磁场-流场耦合计算的数值模拟,在电磁场环境下获得电磁力,进而作为流场环境下的动量源,为实际生产提供参考数据[5].铸坯断面尺寸350 mm×350 mm,搅拌器长度625 mm,铜管厚度25 mm,线圈匝数100,电流强度150 A,钢液密度7 400 kg· m-3,钢液粘度0.006 kg·m-1·s-1.计算模型见图 1.(1)钢液为不可压缩粘性液体;(2)不考虑钢液的流动对磁场的影响;(3)各物理参数为定值,不随时间而变化;(4)钢液在结晶器形成的薄坯壳对流场没有影响.电磁场的控制方程满足麦克斯韦方程组及欧姆定律.式中:B为磁感应强度,T;E为电场强度,V·m-1;H为磁场强度,A·m-1;J为感应电流密度,A·m-2;U为钢液运动速度,m·s-1;σ为电导率,S·m-1;μ为磁导率,H·m-1.在电磁场与流场耦合计算时,采用瞬态电磁力作为电磁搅拌力.在两对绕组线圈上加载交流电,相邻两相之间电流相位差为90°,相对的两个线圈上加载同相位的电流密度.包围电磁搅拌器空气外表面的节点磁力线与外表面平行. 式中,ρ为钢液密度,kg·m-3;ui(j)为xi(j)方向上的速度分量,m·s-1;xi (j)为不同坐标方向,m;P为压力,Pa;μi为动力粘度系数,kg/(m·s);μt为湍流粘度系数,kg/(m·s);Fi为xi方向上的电磁力,N·m-3.K-ε紊流双方程:式中,K为紊流脉动动能,m2·s-2;ε为紊流脉动动能的耗散率,m2·s-3.(1)垂直自由液面的速度为零,其他物理量沿法线方向梯度为零;(2)由质量流动边界条件以保证出入钢液质量守恒;(3)用壁面函数法处理为无滑移壁面.图2是同一时刻不同搅拌频率下磁感应强度在铸坯中心截面的分布规律.从图2中看出,不同搅拌频率下磁感应强度的整体分布规律是相同的,只是数值大小不同.从图中可以得知,在一个周期内各时刻磁感应强度是沿铸坯表面做周向旋转变化,且铸坯角部出现最大值,顺着铸坯边部向中心方向观察,磁感应强度呈逐步减小.从2 Hz变化到8 Hz,中心的磁感应强度从0.129 T变化到0.091 T,边部中心则从0.251 T 变化到0.176 T,都是减小的趋势,在角部,变化较小.说明了铜管厚度,特别是铸坯坯壳和金属液体的作用导致了边部中心和铸坯中心的变化.图3为同一时刻,不同搅拌频率下磁感应强度大小的具体数值.从图3可知,在铸坯中心处和边部中心处,磁感应强度是随搅拌频率的增大而减小,这是因为结晶器外层为铜板,而铜板对钢液中的磁场具有一定的屏蔽效果,这样通过结晶器到达钢液内部的磁通量密度就会减小.加之由于铜板的导电性好,当磁场穿过结晶器时会产生一个由涡流形成的磁场与原磁场方向相反,搅拌频率越大,这种阻止原磁场穿透的效果越明显,即这种屏蔽的效果也会更明显.从图4看出,在一个周期内各时刻电磁力同样是沿铸坯表面做周向旋转变化,且与磁感应旋转方向相同,电磁力在整个截面上分布不均匀,边角处电磁力较大,分布较密,而趋于中心,电磁力越来越小,分布越稀疏.从图5可知,搅拌频率为6 Hz时所对应的铸坯中心位置和铸坯边角处电磁力比频率为2 Hz和8 Hz所对应相同位置的电磁力数值要大,很明显,整个过程,电磁力随频率的变化规律是先增大后减小,在频率达到6 Hz时,出现一个峰值,频率从2 Hz到6 Hz变化时,对应电磁力变化特别明显,这是因为频率较低时,根据公式f=J×B,其中,f表示电磁力,J表示感应电流,B为磁感应强度.所以铸坯内部产生的感应电流较小,不利于提高铸坯内部钢液的电磁力.而频率由6 Hz到8 Hz变化时,对应的电磁力略微减小,这是由于频率较高时,结晶器的铜板具有良好的导电性,使得穿过结晶器铜板的磁耗增大,磁感应强度减小,相对应的电磁力也有所减小.从图6(b),(e)看出,铸坯左右两侧形成了两个半圆形方向朝上电磁力分布,而其余部分则形成电磁力向上数值相对较小的“哑铃”式分布,电磁力向上分布有利于减小钢液的冲击深度.在图6(a),(d),(c),(f)中,电磁力总体表现为沿切向方向,并且呈现出由铸坯所在最大值处向上下两端减小的趋势.电磁力数值最大的地方基本位于铸坯中心偏上,这个位置刚好为搅拌器中心位置,这个结果与文献[4]中提到的搅拌器中心电磁力最大的结论相吻合.不同时刻对应铸坯两侧的电磁力方向都是水平的,而且方向是相反的,这一点也应证了前面提到的电磁力是沿铸坯表面周向旋转变化.从图7看出,同一时刻不同位置速度矢量整体分布情况一致,搅拌速度从铸坯边部到中心有逐渐减小的过程,速度矢量都有一个绕周向旋转的趋势.从搅拌器中心到结晶器出口,再到其下30 mm处,铸坯中心流速从1.419 m/s变化到1.51m/s,又变化到0.843 m/s,边部最大流速由2.839 m/s变化到3.021 m/s,再变化到2.53 m/s.显然在结晶器出口处,流动速度最大,这是因为在结晶器出口处没有铜板屏蔽磁场的作用,可以获得更大的电磁力.而在搅拌器下端,虽然没有铜板的屏蔽作用,但由于搅拌区域缩小,不易获得较大的电磁力,因而流动速度不是很大.图8(a),(b)是在电磁力驱动下铸坯内部第1个周期各点的搅拌速度的变化规律.图8(a)是沿拉坯方向截取铸坯左右两侧的速度变化规律,可以看出,右侧基本呈现出速度随时间延长而减小,在25 s以后钢液流动趋于稳定,而左侧区域,速度值在10 s与15 s之间出现一次波动,而后也是在25 s后开始稳定流动.图8(b)是沿拉坯方向截取铸坯中心截面的速度变化规律,速度值由5 s到10 s有一变化,10 s后流动平稳.结合两图可以看出,在同一时刻,左右两侧速度值大于中心区域对应值,这是因为边部所对应的电磁力较中心位置更大,所以产生驱动钢液流动的力就更大.而在两图中三个不同位置,都有一个开始速度减小,随后钢液稳定流动的过程.图8(c)是在电磁力驱动下铸坯内部第20个周期三个不同位置各点搅拌速度的变化情况.较图8(a),(b),速度值在一个周期内变化很小,说明第20个周期钢液流动已完全达到稳定.图9(a),(b)反映了在整个循环的20个周期,对应点沿拉坯方向截取了铸坯左侧、中心及右侧的截面,从图9可知,三个不同截面速度分布规律相同,在第1周期与第2周期之间,速度变化有减小,第2周期以后,边部速度值在0.980 73 m/s与0.980 82m/s之间变化,中心速度值在0.886 45 m/s与0.886 47 m/s之间变化,速度值变化非常小,钢液很快达到稳态流动,说明钢液在20个周期内的流动达到稳定,这也应证了前面提出的结论.图10(a),(b),(c)表示不同频率沿拉坯方向铸坯左侧的速度分布.从图中看出,对应的速度分布情况相同,都是对应的边部速度较大,且速度方向垂直向上.这是因为钢液在水平电磁力驱动下周向转动,在流动的过程中有部分钢液与结晶器内壁接触,使得水平方向上受到一个阻力,速度减小.但因惯性作用,钢液继续流动,迫使钢液向上运动,而靠近中心位置,速度呈水平方向运动,且保持稳定.图10(d),(e),(f)表示不同频率下沿拉坯方向铸坯中心截面的速度分布.整体速度分布相同,都形成了两个较明显的“漩涡”.而图10(g),(h),(i)表示不同频率下沿拉坯方向铸坯右侧的速度分布.从图中看出,f=6 Hz和8 Hz所对应的速度分布图较f=2 Hz时,形成了一个很明显的“漩涡”,在此速度下,钢液流动较充分.图11(a),(b)反映不同搅拌频率下沿拉坯方向不同位置搅拌速度的变化规律.从图中可知,不论在铸坯的哪个位置,f=6 Hz时所对应的搅拌速度最大,由于结晶器电磁搅拌效果是根据搅拌速度来确定的,在一定范围内,搅拌速度越大,钢液的流动就越充分,效果就越好.所以,对于350 mm×350 mm大方坯而言,搅拌效果在搅拌频率f=6 Hz时为最优.(1)随着搅拌频率的增大,铸坯内部的磁感应强度减小,但搅拌频率为6 Hz时铸坯内部最大磁感应强度数值要大于搅拌频率为2 Hz和8 Hz;(2)电磁力总体表现为沿切向方向,搅拌频率从2 Hz到8 Hz变化时,对应电磁力是先增大后减小,在搅拌频率为6 Hz时出现一峰值.对应的钢液流动越充分,效果越好;(3)对于350 mm大方坯,搅拌速度值开始时减小,25 s后,钢液流动逐渐稳定.【相关文献】[1]陈永,朱苗勇,蔡可森,等.280 mm×380 mm方坯连铸结晶器电磁搅拌数值模拟[J].钢铁钒钛,2008,29(2):43-49.[2]陈荣,沈厚发.板坯结晶器电磁搅拌电磁场与流场的数值模拟[J].连铸,2010,(3):1-5. [3]李建超,吉利宏,王宝峰.方坯连铸结晶器电磁搅拌磁场与流场数值模拟[J].铸造技术,2010,31(11):1468-1472.[4]任兵芝,朱苗勇,王宏丹,等.大方坯连铸结晶器电磁搅拌三维电磁场与流场的数值模拟[J].金属学报,2008,44(4):507-512.[5]张静,王恩刚,邓安元,等.大方坯结晶器电磁搅拌磁场流场耦合数值模拟[J].铸造,2011,60(5):469-472.。

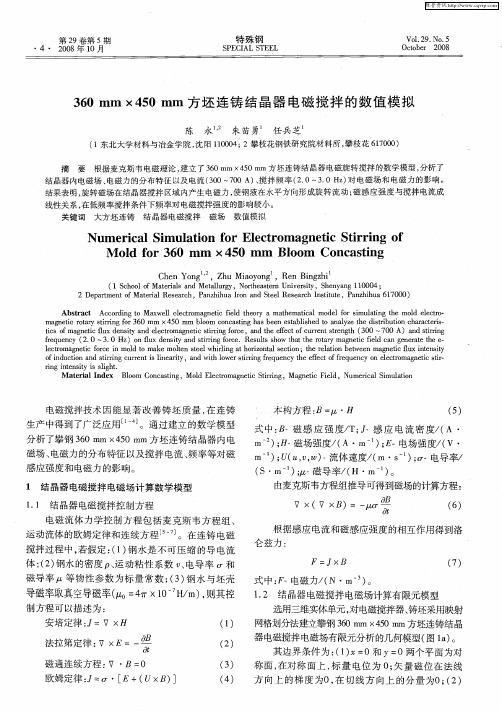

板坯连铸二冷区电磁搅拌的数值模拟陈士富;杨滨;王猛;牛宏;丁长友;雷洪【摘要】利用ANSYS和CFX商业软件,对国内304不锈钢板坯连铸二冷区电磁搅拌进行了数值模拟研究.结果表明,随着频率的增加,磁感应强度减小、电磁力增大;随着电流的增加,磁感应强度、电磁力均增大,且磁感应强度、电磁力的最大值均出现在板坯中心点;电流为400 A时,频率每增加1 Hz,板坯中心点磁感应强度减少约1.68 mT;频率为5 Hz时,电流每增加100 A,板坯中心点磁感应强度增加约7.68 mT;板坯纵轴线上电磁力出现两个呈现对称分布的峰,且宽面中心截面出现两个对称分布的漩涡流场;随着频率和电流的增加,板坯中心点搅拌速度线性增大;电流为400 A时,频率每增加1 Hz,板坯中心点钢液流速增加约0.02 m·s-1,频率为5 Hz时,电流每增加100 A,钢液流速增加约0.084 m·s-1.【期刊名称】《辽宁科技大学学报》【年(卷),期】2017(040)003【总页数】6页(P184-188,203)【关键词】板坯连铸;二冷区;电磁搅拌;数值模拟【作者】陈士富;杨滨;王猛;牛宏;丁长友;雷洪【作者单位】东北大学材料电磁过程研究教育部重点实验室,辽宁沈阳 110004;东北大学冶金学院,辽宁沈阳 110004;东北大学材料电磁过程研究教育部重点实验室,辽宁沈阳 110004;东北大学冶金学院,辽宁沈阳 110004;东北大学材料电磁过程研究教育部重点实验室,辽宁沈阳 110004;东北大学冶金学院,辽宁沈阳110004;东北大学材料电磁过程研究教育部重点实验室,辽宁沈阳 110004;东北大学冶金学院,辽宁沈阳 110004;东北大学材料电磁过程研究教育部重点实验室,辽宁沈阳 110004;东北大学冶金学院,辽宁沈阳 110004;东北大学材料电磁过程研究教育部重点实验室,辽宁沈阳 110004;东北大学冶金学院,辽宁沈阳 110004【正文语种】中文【中图分类】TF777.1连铸板坯二冷区电磁搅拌能够改变液相穴形状,消除柱状晶搭桥,提高等轴晶比率,减少中心偏析、缩孔及疏松,从而显著改善板坯质量[1-3]。

目前常见的二冷区电磁搅拌器主要包括辊后式板坯电磁搅拌器,插入式板坯电磁搅拌器以及辊式板坯电磁搅拌器。

其中,辊式板坯电磁搅拌器具有不受铸机结构限制,安装灵活,组合多样,功率低,效率高的优点[4]。

国内很多研究工作者对辊式电磁进行了数值模拟研究工作,姜东滨等[5]在两相电下,对单组辊式电磁搅拌进行了数值模拟;易军等[6]利用ANSYS软件,对三相电下单组辊式电磁搅拌进行了瞬态磁场模拟研究;李建超等[7]研究了在两相电下,不同辊间距以及通电方式对磁场与流场分布的影响。

但对三相交流电下,两组辊式电磁搅拌稳态磁场与流场模拟研究较少。

本文利用ANSYS和CFX有限元分析软件,进行稳态磁场、流场的数值模拟,并研究了不同电流参数对磁场、流场分布的影响。

在采用板坯连铸生产304不锈钢板坯的过程中,会在二冷区采用2对电磁搅拌辊来搅拌钢液,提高板坯质量。

图1表明,每个电磁搅拌辊上有6个线圈,线圈绕组为克兰姆绕组。

模拟计算所用到的材料物性参数:板坯尺寸200 mm×1 280 mm,辊间距1 175 mm,辊直径(含辊套)235 mm,板坯相对磁导率1.01,铁芯相对磁导率1 000,线圈/空气相对磁导率1.0,板坯相对电阻率7.3×10-7Ω·m,线圈相对电阻率1.6×10-8Ω·m,电流类型为三相交流电,电流相位差120°。

(1)电磁场控制方程。

由于电磁搅拌的交变电流为低频,满足准静态电磁场条件;电磁搅拌过程磁雷诺数远小于1,可忽略钢液流动对磁场的影响。

因此,Maxwell 方程组可简化为[8]欧姆方程为时均电磁力的表达式为式中:H为磁场强度,A/m;J为电流密度,A/m2;E为电场强度,V/m;B为磁感应强度,T;σ为电导率,S/m;v为钢液流速,m/s;Re表示取复数的实数部分,B*表示B的共轭复数。

(2)流场控制方程。

在计算中认为钢液是牛顿不可压缩粘性流体,整个电磁搅拌过程在恒定的温度下进行[9]。

因此利用连续性方程、动量方程以及湍流k-ε模型方程,可描述板坯内部钢液流动式中:p为压强,Pa;v为钢液流速,m/s;ρ为钢液密度,kg/m3;T为温度,℃;Fem为单位体积电磁力,N/m3;μeff由k-ε模型方程来确定。

磁场边界条件:由于电磁搅拌过程的磁场分布是个磁场开域的问题,认为在无穷远处电磁感应强度B为零,磁场集中在搅拌器附近,采用磁力线平行边界条件。

流场边界条件:板坯壁面定义为固定壁面,采用无滑移边界条件;板坯上下表面为自由滑移表面。

图2和图3分别是电流400 A,频率5 Hz时,板坯xOy平面磁感应强度Bsum和电磁力Fsum的平面分布。

板坯两侧辊式电磁搅拌器会激发一个沿板坯宽面方向行进的行波磁场,该行波磁场在板坯钢液中产生感应电流;此感应电流与外加磁场相互作用,产生电磁力。

电磁力是体积力,沿板坯中心线Oy对称分布,作用在钢液体积单元上,推动钢液朝向一个方向运动。

图4为不同电流参数下,与搅拌辊中心相对的板坯中心点(O)磁感应强度的分布情况。

磁场的数量级为0.01~0.1 T。

图4a表明,电流为400 A时,随着频率的增大,板坯中心点磁感应强度呈线性减小的趋势,且频率每增加1 Hz,磁感应强度大约减少1.68 mT。

图4b表明,当频率为5 Hz时,随着电流的增大,板坯中心点磁感应强度呈线性增大的趋势,且电流每增加100 A,磁感应强度大约增加7.68 mT。

图5表明,不同电流参数下,板坯中心线(Oy)磁感应强度的分布规律相同,在靠近板坯中心点处均出现一个完整的峰,且最大磁感应强度的位置恰好对应板坯中心点。

这是由于电磁搅拌器磁极成对出现,分布在板坯的两侧形成一对N-S极,感应磁场在电磁搅拌器附近分布较为集中。

与电流强度相比,电磁力随频率变化的幅度较小。

当电流为400 A,频率从3 Hz增大到7 Hz时,磁感应强度的峰值由42.5 mT减小到34.1 mT。

当频率为5 Hz,电流从300 A增大到700 A时,磁感应强度的峰值由28.7 mT增大到67.1 mT,且电流对磁感应强度的影响比频率明显。

图6表明,单位体积电磁力的数量级为1~10 kN·m-3。

不同电流参数下,板坯中心线电磁力的分布规律相同,且随着电流频率或者电流强度的增大,板坯中心线上电磁力均增大。

与电流强度相比,电磁力随电流频率变化的幅度较小。

图7表明,不同电流参数下,板坯纵轴线(Oz)电磁力的分布规律相同,且随着频率或者电流的增大,板坯纵轴线上电磁力均增大。

与电流强度相比,电磁力随频率变化的幅度较小。

电磁力最大处分别出现在上下两组电磁搅拌器所在处,远离电磁搅拌器电磁力逐渐衰减。

图8给出了板坯宽面中心截面的流场分布。

在上下2对电磁搅拌辊的作用下,板坯液相穴形成两个相同的漩涡流场,并呈现对称分布,这是因为上下两组电磁搅拌辊线圈通电方式相同。

在电磁力的驱动下,钢液从板坯的一端流动,抵达另一端并冲击板坯窄面。

在切向速度的作用下,打断先期生长的柱状晶,有效消除柱状晶搭桥,提高等轴晶率。

通过电磁力驱动钢液对流,提高热传导,利于消除残余过热度,抑制晶体的定向增长,从而利于等轴晶的增长,改善板坯质量。

图9表明,随着频率或者电流的增大,板坯中心点流速均呈现线性增大的趋势。

对图9a与图9b,可知,电流强度对流速的影响更为显著。

电流为400 A时,频率每增加1 Hz,流速增加约0.02 m·s-1;频率为5 Hz时,电流每增加100 A,流速增加约84 mm·s-1。

本文利用ANSYS和CFX有限元分析软件,对国内304不锈钢板坯连铸二冷区电磁搅拌进行了磁场与流场的数值模拟计算,得出以下结论:(1)随着频率的增加,磁感应强度减小;随着电流的增加,磁感应强度增大。

磁感应强度最大值出现在板坯中心点,电流为400 A时,频率每增加1 Hz,磁感应强度减少约1.68 mT;频率为5 Hz时,电流每增加100 A,磁感应强度增加约7.68 mT。

(2)随着频率和电流的增加,电磁力增大,且最大值出现在板坯中心点。

(3)上下两组搅拌辊线圈通电方式相同,板坯纵轴线上电磁力出现两个呈现对称分布的峰,板坯中心宽面出现两个对称分布的漩涡流场。

(4)随着频率和强度的增加,搅拌速度增大,且板坯中心点搅拌速度呈现线性增大的趋势。

电流为400 A时,频率每增加1 Hz,钢液流速增加约20 mm·s-1;频率为5 Hz时,电流每增加100 A,钢液流速增加约84 mm·s-1。

[][]【相关文献】[1]TRINDADE L B,VILELA A C F,FILHO A F F,et al.Numerical model of electromagnetic stirring for continuous casting billets[J].IEEE Transactions on Magnetics,2002,38(6):3658-3660.[2]刘洋,王新华.二冷区电磁搅拌对连铸板坯中心偏析的影响[J].北京科技大学学报,2007,29(6):582-585,590.[3]LIU C T.Refined model development and performance assessment of a linear induction-type electromagnetic stirrer[J].IEEE Transactions on Magnetics,2010,46(10):3724-3730.[4]易兵,李爱武.辊式电磁搅拌器在板坯连铸二冷区上的应用[C]//全国炼钢-连铸生产技术会.唐山:中国金属学会,2014:512-519.[5]姜东滨,王卫领,罗森,等.板坯连铸二冷区电磁搅拌过程数值模拟研究[C]//中国钢铁年会.北京:中国金属学会,2013:1-5.[6]易军.基于旋转磁场、行波磁场电磁搅拌器的数值模拟[D].包头:内蒙古科技大学,2014. [7]李建超,尹永昌,王宝峰.连铸板坯二冷区辊式电磁搅拌器搅拌方式模拟[J].特种铸造及有色合金,2013,33(4):302-305.[8]SZEKELY J.Fluid flow phenomena in metals processing[M].New York:Academic Press,1979:175-203.[9]雷洪.结晶器冶金学[M].北京:冶金工业出版社,2011:8-25.。