板坯连铸新技术

- 格式:docx

- 大小:11.27 KB

- 文档页数:3

新钢4号板坯连铸机升级改造的技术应用和

生产实践

新钢4号板坯连铸机升级改造是新钢公司为解决生产不顺利和产

品质量不达标的问题,增强生产能力,提高产品质量而采取的措施,

它不仅提升了连铸机的生产效率,而且也提高了板坯连铸机的准确度,使得新钢公司在生产领域更加专业。

新钢4号板坯连铸机升级改造主要采用了最新一代的热处理技术,例如微网处理、冷型变形技术以及变形清积技术,使得产品性能更稳定,可靠性更高;采用了先进的液压控制系统,改变了原来的控温模式,使熔炼过程更加平稳,提高了板坯连铸机的准确度;采用特殊的

技术和工艺,让连铸机产品精度达到客户要求,使生产过程更加高效。

从环境上讲,新钢4号板坯连铸机升级改造不仅减少了废气的排放,而且采取了垃圾回收再利用的技术,大大降低了风险,可谓一次“双赢”。

总之,新钢4号板坯连铸机升级改造的技术应用和生产实践为新

钢公司带来了不小的好处,既提升了板坯生产效率,又提高了板坯连

铸机的准确度,更大程度地保证了板坯连铸机的质量。

新日铁连铸新技术减少连铸坯凝固时对非金属夹杂的捕获,或促使其与凝固壳界面层的分离,是提高铸坯内部和表面质量的关键,也是长期困扰冶金工作者的难题。

最近,新日铁为提高连铸坯质量成功开发两种新技术。

一是脉动电磁浇注(EMC)技术;二是研究证实垂直弯曲型连铸机和结晶器电磁搅拌器能有效提高铸坯质量。

1.前言近年来,随着机械、汽车等行业对钢板表面质量要求的不断增高,对无隙钢连铸坯中的气孔和疏松等缺陷提出了更为苛刻的要求。

分析指出,影响钢板质量的气孔常存在于无隙钢铸坯下20~40mm的深度位置,孔径约500μm,孔中气体为氩气。

其原因可能是连铸期间用于防止Al2O3堵塞浇入式水口,并促其上浮的氩气造成。

非金属夹杂常出现在铸坯表面下10mm内,硬度较高、尺寸为100μm或更大颗粒的非金属夹杂可能生成裂纹。

针孔缺陷也可伴随着非金属夹杂形成分层,降低钢铁质量。

减少无隙钢板表面缺陷可采取以下措施:①防止和抑制连铸板坯凝固过程中带入非金属夹杂;②防止非金属夹杂在板坯中的聚集,并促使其在凝固过程中与坯壳的分离;③消除板坯浇铸过程中产生表面缺陷的条件。

根据上述3种情况,从钢液精炼到板坯浇铸过程可采取适合本厂的具体措施。

新日铁则采取了将弯曲型连铸机改成垂直弯曲型连铸机,以及在结晶器内安装电磁搅拌器的办法以提高板坯质量。

2.垂直弯曲型连铸机的应用2.1垂直段长度对去除非金属夹杂的影响理论和实践均证明,垂直弯曲型连铸机的垂直段有效长度是促使钢液中非金属夹杂顺利上浮和去除的关键。

去除效果采用三维通用流体分析程序(PHOENICS)进行计算与评估,采用K-ε模型考虑湍流。

计算结果证明,非金属夹杂在垂直弯曲型连铸机浇铸时的被俘,与其自身颗粒直径有很大关系。

其次是大颗粒非金属夹杂,随上浮速度的增大几乎全部上浮并去除。

小颗粒非金属夹杂在垂直弯曲型连铸机的上浮分离,也比弯曲型连铸机好。

非金属夹杂的聚集位置也完全转移到垂直段。

引入捕获指数(被铸坯凝固壳粘住的非金属夹杂数与非金属夹杂总数之比)衡量连铸机浇铸时非金属夹杂去除效果。

厚板坯连铸工艺及装备技术简介在钢铁行业中,厚板坯连铸工艺及装备技术起到了重要的作用。

本文将全面、详细、完整地探讨厚板坯连铸工艺及装备技术的相关内容,包括该工艺的定义、工艺流程、主要设备和装备、优势和应用等。

1. 定义厚板坯连铸工艺是指通过连续铸造方法制备较厚的钢板坯,其连铸过程相对于传统的离散铸造方式更为高效、节能和环保。

2. 工艺流程厚板坯连铸工艺的流程包括原料处理、连铸机铸造、结晶器和结晶器冷却、铸坯切割等步骤。

原料处理首先需要对原料进行处理,包括将铁水净化、添加合适的合金元素及调节温度等。

连铸机铸造原料处理后,将铁水连续注入到连铸机中进行铸造。

连铸机是该工艺的核心设备,它能够保持一定的铁水流速,使得铸坯能够连续不断地形成。

结晶器和结晶器冷却在连铸机中,铁水流经结晶器,通过结晶器的作用,铁水逐渐凝固形成铸坯。

结晶器冷却有助于加快铁水凝固速度,并控制晶粒的大小和分布。

铸坯切割最后一步是将连铸而成的长坯切割成所需的厚板坯。

3. 主要设备和装备厚板坯连铸工艺需要一系列设备和装备来完成,包括连铸机、结晶器、冷却装置、切割设备等。

连铸机连铸机是整个连铸工艺的核心设备,它包括铁水槽、结晶器、冷却装置、牵引装置等。

连铸机的设计和性能直接影响到铸坯的质量和生产效率。

结晶器结晶器是连铸机中的重要组成部分,通过结晶器的作用,铁水能够逐渐凝固形成铸坯。

结晶器的结构和冷却方式对铸坯的质量有着重要影响。

冷却装置冷却装置用于控制铁水的凝固速度和晶粒的尺寸。

合理的冷却装置设计可以提高铸坯的均匀度和力学性能。

切割设备切割设备用于将连铸而成的长坯切割成所需的厚板坯,常见的切割设备有火焰切割机、等离子切割机等。

4. 优势和应用厚板坯连铸工艺及装备技术具有以下优势:高效节能相比传统的离散铸造方式,厚板坯连铸工艺能够实现连续生产,减少能耗和生产周期,提高生产效率。

高质量产出采用连铸工艺能够获得均匀细小的晶粒结构,提高钢板的力学性能和表面质量,降低板坯变形和断裂的风险。

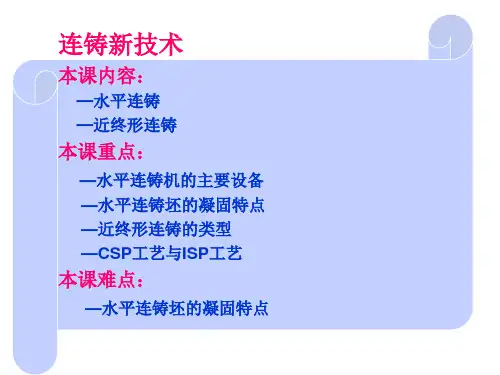

薄板坯连铸连轧技术薄板坯连铸连轧是20世纪80年代末开发成功的新技术。

自1989年美国纽柯克拉兹维莱钢厂世界第一套薄板坯连铸连轧CSP生产线投产以来,该项技术发展很快,至今已建成和在建的薄板坯连铸连轧生产线(含中厚板坯连铸连轧)已近30条,生产能力达4000万吨以上,占热轧带钢总产量的11%。

薄板坯连铸连轧技术除SMS开发的CSP外还有DEMAG的QSP、DANIELI的FTSR和V AI的CONROL 等5种类型。

实践证明,它们具有三高(装备水平高、自动化水平高、劳动生产效率高)、三少(流程短工序少、布置紧凑占地少、环保好污染少)和三低(能耗低、投资低、成本低)等优点。

和传统工艺相比,薄板坯连铸连轧工艺还具有如下特点:⑴由于板坯厚度较薄,它在结晶器内冷却强度大,柱状晶短,铸态组织晶粒细化。

⑵直接轧制,取消了α—δ相变温度区的中间冷却,热轧变形在粗大奥氏体组织上直接进行,避免合金元素在板坯冷却过程中析出,而使成品组织得到弥散硬化和获得更精细、更均匀的金相组织。

⑶均热工艺、辊底炉式均热炉保证了板坯在轧制过程中头尾温度的均匀和稳定,而使带钢全长的力学性能和厚度公差均匀一致。

⑷强力高压水除鳞,保证带钢的表面质量。

⑸高精度动态液压压下厚度自动控制(HAGC)、板形和平直度自动控制(PCFC)、精确的宽度和温度自动控制使带钢的几何尺寸精度达到最高水平。

⑹较高的轧制温度、进精轧机的开轧温度一般控制在1100~1150℃,比常规轧机进精轧高100~150℃。

因此,即使精轧机架数少,也能更易轧制超薄热轧带钢。

⑺由于薄板坯连铸连轧机生产线的小时产量主要取决于连铸机的拉速和板坯宽度,因此轧制薄规格带钢不会像传统轧机那样受到很大影响。

薄板坯连铸连轧机的上述特点使其在产品质量和薄规格轧制上具有较大优势。

常规板坯连铸轻压下技术的发展与应用近年来,利用动态轻压下改善常规板坯、厚板坯以及大方坯连铸的生产效率、控制铸坯常见的中心偏析、中心疏松和中心线裂纹等缺陷在生产实践中不断得到肯定。

由于其在连铸过程既控制铸坯温度又控制铸坯的压下变形,从而在提升铸坯内部质量、提高连铸生产效率和缩短后续轧制生产流程等方面具有的巨大发展潜力和独特优越性,正在被视为发展中的新一代连铸技术而受到广泛关注。

连铸轻压下指在铸坯凝固末端一个合适的两相区内利用当地的夹辊或其它专门设备,对铸坯在线实施一个合适的压下量,用以抵消铸坯凝固末端的体积收缩,避免中心缩孔(疏松)形成;抑制凝固收缩而引起的浓化钢水流动与积聚,减轻中心宏观偏析程度的铸坯凝固过程压力加工技术。

其中,将只能在铸机辊列某一固定位置实施的轻压下称之为静态轻压下;能够在线跟踪铸坯的热状态,并根据其当时的实际凝固位置实施轻压下称之为动态轻压下。

由于动态轻压下技术在提升铸坯内质、提高连铸效率等方面独特的优越性,已得到国内外日益广泛的重视。

连铸轻压下技术发展历程1 轻压下技术思想的提出上世纪八十年代,为了研究板坯的中心偏析和避免使用电磁搅拌所带来的中心白亮带问题,新日铁公司曾尝试在凝固末端的扇形段人为加大辊缝收缩量(约0.6-0.8mm/m),发现其对控制板坯鼓肚和中心偏析有比较明显的效果。

这就是所谓的板坯静态轻压下,静态轻压下必须与拉速很好配合才能具有比较稳定的工艺效果,应用过程中有很大的局限性。

此后,新日铁和NKK 还分别研究了一些变异的轻压下途径,如NKK 提出人为鼓肚轻压下的概念,并将此应用在该公司福山6 号板坯连铸机上。

新日铁也提出过圆盘凸型辊轻压下法,其做法是把夹辊的中间部分做成凸台。

不难发现,由于上述轻压下工艺一直没能摆脱静态轻压下固有的局限性,实际生产中,难以很好地发挥作用,所以这些技术一直难以推广应用。

但它为凝固过程通过辊缝控制来改善铸坯内部质量提供了发展思路。

薄板坯连铸连轧技术综述薄板坯连铸连轧技术是一种先进的钢铁生产技术,它将连铸和连轧两个工序有机地结合在一起,实现了钢铁生产的高效、节能、环保和高质量。

本文将从薄板坯连铸连轧技术的原理、特点、应用和发展趋势等方面进行综述。

一、薄板坯连铸连轧技术的原理薄板坯连铸连轧技术是将连铸和连轧两个工序有机地结合在一起,实现了钢铁生产的高效、节能、环保和高质量。

其原理是:将熔融的钢水通过连铸机连续铸造成薄板坯,然后将薄板坯直接送入轧机进行连续轧制,最终得到所需的薄板产品。

这种技术不仅可以减少钢铁生产的能耗和环境污染,还可以提高钢铁产品的质量和生产效率。

二、薄板坯连铸连轧技术的特点1.高效节能:薄板坯连铸连轧技术将连铸和连轧两个工序有机地结合在一起,避免了传统钢铁生产中的多次加热和冷却过程,大大降低了能耗和生产成本。

2.环保节能:薄板坯连铸连轧技术可以减少钢铁生产中的二氧化碳、氮氧化物等有害气体的排放,降低了环境污染和对大气的负荷。

3.高质量:薄板坯连铸连轧技术可以实现钢铁产品的高质量生产,因为它可以避免传统钢铁生产中的多次加热和冷却过程,减少了钢铁产品的氧化和变形。

4.生产效率高:薄板坯连铸连轧技术可以实现钢铁产品的高效生产,因为它可以将连铸和连轧两个工序有机地结合在一起,减少了生产周期和生产成本。

三、薄板坯连铸连轧技术的应用薄板坯连铸连轧技术已经广泛应用于钢铁生产中,特别是在高端钢铁产品的生产中。

例如,汽车、航空航天、电子、建筑等领域的高端钢铁产品都可以采用薄板坯连铸连轧技术进行生产。

此外,薄板坯连铸连轧技术还可以用于生产高强度、高韧性、高耐磨性等特殊钢铁产品。

四、薄板坯连铸连轧技术的发展趋势随着钢铁生产技术的不断发展和进步,薄板坯连铸连轧技术也在不断地改进和完善。

未来,薄板坯连铸连轧技术将更加注重环保、节能和高效,同时还将更加注重钢铁产品的高质量和高附加值。

此外,薄板坯连铸连轧技术还将更加注重智能化和自动化,以提高生产效率和生产质量。

新技术 新设备厚板坯连铸轻压下技术和轻压下扇形段西安重型机械研究所 王朝盈 刘彩玲 刘光辉摘要 论述了浇注连铸厚板钢种板坯容易出现的质量缺陷,采用轻压下技术的必然性及实现轻压下技术所采用的专用二冷扇形段的主要特点。

叙词 连铸厚板坯 偏析 轻压下 扇形段Abstract T he paper takes up the faults in quality easily caused w hen th ick steel slab is p roduced using concasting m ethod,and the inevitability of using s oft2reducti on techno l ogy to s o lve the p roble m s.T he paper als o p resen ts the m ain characteristics of the s pecial segm en ts in secondary coo ling zone w hen s oft2reducti on techno l ogy is taken.D escr i ptors th ick slab concasting,segregati on,s oft2reducti on,segm en t1 前言作为厚板坯连铸机的必需技术,凝固末端轻压下技术的应用已经在世界上钢铁工业发达的国家取得了丰富的经验,已被证明这一技术对提高连铸厚板钢种质量是十分有效的。

进行凝固末端轻压下时,应当装备相应的机械设备。

2 厚板钢种的致命缺陷对于厚板坯连铸机所浇注的厚板钢种来讲,最突出最严重的质量缺陷是中心疏松和中心偏析,中心偏析结合各类夹杂物的存在,严重地恶化了钢的冲击韧性,特别是低温冲击韧性。

偏析的钢板因偏析带硬度高又影响了其端部被使用时的焊接性能,使焊接部位(热影响区)冲击韧性恶化,甚至出现焊接裂纹。

第43卷 第8期 2008年8月钢铁Iron and Steel Vol.43,No.8August 2008达涅利厚板坯连铸新技术和样板生产厂Carlo P.Piemonte(达涅利戴维・迪斯汀顿公司)摘 要:达涅利戴维・迪斯汀顿是达涅利集团中负责板坯连铸机设备设计和供货的一家专业公司,通过与用户密切合作,开发了许多创新设备,如获得专利的INMO 结晶器和OPTIMUM 最优化扇形段,推出许多先进的连铸技术,如动态轻压下等,极大地促进了连铸技术的发展。

正是由于这些先进技术,才有可能使达涅利在近些年来为世界上最先进的连铸板坯生产厂家提供连铸设备,其中包括韩国浦项、德国蒂森克虏伯、中国宝钢和法国阿赛洛米塔尔。

介绍了达涅利的这些创新设备和它们在2006年12月份几乎同时试车投产的两家著名钢厂,宝钢(中国)和阿赛洛米塔尔(法国敦克尔克)的使用情况。

关键词:厚板坯连铸;设备改造;创新技术中图分类号:TF777.1 文献标识码:A 文章编号:04492749X (2008)0820093205Danieli N ew T echnologies in T hick S lab C asting and R eference P lantsCarlo P.Piemonte(Danieli Davy Distington )Abstract :Danieli Davy Distington ,the Danieli department in charge of the design and supply of slab casters ,devel 2oped in close cooperation with his customers innovative equipment such as the patented INMO mould and OP TI 2MUM segments and perfected the application of advanced casting practices such as dynamic soft reduction ,strongly contributing to the enhancement of the casting technology.These cutting edge solutions gave the possibility to Danie 2li to be selected in recent years as the supplier of some of the most technologically advanced slab casting plants in the world by ,among others Posco ,Thyssen Krupp Stahl ,Baosteel and ARCELOR MIT TAL.This paper describes these innovative tools and their application in most recent reference plants just simultaneously commissioned by Danieli during the month of December 2006in Baosteel (China )and ARCELOR MIT TAL DUN KERQU E (France ).K ey w ords :thick slab casting ;equipment modification ;innovative technology联系人:杨秋霜,女,高级工程师; E 2m ail :q.yang @ ; 修订日期:20082022181 阿赛洛米塔尔集团“未来的电炉钢厂”改造项目 阿赛洛米塔尔集团所属Sollac Atlantique 厂位于法国北部敦克尔克,是目前欧洲最大的联合钢厂之一,在市场占主导地位,特别是在汽车用钢生产方面更为突出。

板坯连铸质量提升关键技术的研究与应用摘要板坯连铸工艺是现代工业生产中应用的主要技术,技术应用质量提升,有利于提升板坯件的生产质量。

而当前,技术研究发现,板坯连铸工艺还存在一定的问题,影响到生产质量。

因此,本文开展对板坯连铸工艺质量提升关键技术的研究探讨,文章在进行研究的过程中,以天荣炼钢厂的连铸大板坯纯净度提升工艺技术为研究对象,该厂在提质关键技术研究中提出工艺优化必要性,并以自身现有连铸技术条件为基础,开展对提质技术的探讨,最终提出了板坯连铸工艺提升措施,而根据实践验证表明,该厂提出的新技术与传统板坯连铸工艺相比有长足进步,技术应用已经符合标准,更有利于促进技术发展,保证技术快速发展。

关键词:板坯连铸;质量提升;关键技术板坯连铸生产过程中,对工艺应用质量和效率的要求比较高。

尤其是在我国工业对板坯件质量要求逐渐加强的背景下,传统板坯连铸工艺已经不能够满足生产质量需求。

工艺中存在的质量问题、效率问题已经非常明显。

因此,为优化板坯连铸工艺,相关工厂和技术研发部门正在大力开展板坯连铸工艺提升关键技术研究,希望通过关键技术研究,对传统技术进行革新,继而解决关键问题,确保生产达到最佳效果。

1.板坯连铸工艺提质技术研究的必要性分析对板坯连铸工艺进行优化研究已经势在必行,是工业生产中出现的实际问题,引导技术优化创新改革。

以天荣炼钢厂为例,改产技术升级改造,目的明确,理由充分。

首先,该厂其他工艺已经升级,为满足板坯连铸生产新需求,更要求做好技术改造。

如,该厂2#板坯连铸设备进行了升级改造,将浇注断面增加至180*670~870mm,浇注拉速提升至1.0~1.2m/min,年产量可达到220万吨。

为尽快使用新生产模式,要求对板坯连铸工艺进行再次优化,确保工艺与整体技术流程匹配。

其次,传统工艺问题严重。

传统的板坯连铸工艺开始逐渐暴露问题,严重影响到生产。

如,传统生产工艺已经适用现高拉速,连续的大批量生产模式。

造成的铸坯质量纯净度不稳定,铸坯氧含量高、夹杂物超标等缺陷,铸坯氧含量最高超过120ppm,夹杂物等级达到3.5级,严重影响产品质量。

薄板坯连铸连轧技术培训讲义1. 引言薄板坯连铸连轧技术是一种先进的钢铁生产工艺,在钢铁制造过程中扮演着至关重要的角色。

本文档将介绍薄板坯连铸连轧技术的基本原理、流程和关键设备。

2. 基本原理薄板坯连铸连轧技术是将熔融的钢水通过连铸机连续铸造成为薄板坯,然后通过连轧机进行连续轧制,最终获得所需的薄板产品。

其基本原理如下:•连铸:钢水经过特殊的连铸机,在结晶器中快速冷凝,形成坯料,并通过辊道送至连轧机。

•连轧:坯料经过连轧机的一系列辊道,不断轧制变形,逐渐变薄并形成所需的薄板产品。

3. 工艺流程薄板坯连铸连轧工艺的主要流程包括连铸、坯料切割、连轧以及最终产品处理。

以下为具体步骤:3.1 连铸1.钢水预处理:熔融的钢水经过除杂、除气等预处理步骤,以提高钢水质量。

2.连铸开始:将预处理后的钢水注入连铸机的结晶器中,通过连续浇注形成连续的坯料。

3.结晶器冷却:结晶器中的冷却水快速冷凝坯料表面,促使坯料凝固和形成。

3.2 坯料切割1.坯料切割开始:连铸后的坯料通过切割机进行切割,得到所需长度的薄板坯。

2.切割方式:常见的切割方式为热切割和冷切割,根据材质和产品要求选择合适的方式。

3.3 连轧1.连轧机介绍:连轧机主要由多对辊道组成,用于将薄板坯逐渐轧制成所需的薄板产品。

2.轧制工艺:通过不断的轧制和辊道调整,使坯料逐渐变薄和延展,形成所需的薄板产品。

3.冷却处理:连轧后的薄板需要经过冷却设备进行冷却处理,以达到产品要求的硬度和性能。

3.4 最终产品处理1.张力控制:薄板产品在连轧过程中受到一定的拉力,需要通过张力控制系统进行控制,防止产生过大或过小的张力。

2.切边、打包:最后对薄板产品进行切边和打包,以便于运输和存储。

4. 关键设备薄板坯连铸连轧技术涉及到多种关键设备。

以下列举一些重要的设备:1.连铸机:用于将熔融的钢水连续浇注成坯料。

2.切割机:将连铸后的坯料按照所需长度进行切割。

3.连轧机:用于将坯料进行连续轧制,使其逐渐变薄并形成薄板产品。

板坯连铸新技术

一、简介

连铸是指通过连续铸造过程,将熔化的金属直接浇铸成连续的坯料,将传统的铸锭改为板坯形式,具有节约原材料、降低生产成本等优势。

本文将对新兴的板坯连铸新技术进行详细探讨。

二、传统连铸技术的局限性

传统的连铸技术存在一些局限性,比如铸坯的质量不稳定、生产效率低下、能源浪费等问题。

针对这些问题,近年来出现了一系列的板坯连铸新技术,试图解决传统连铸技术的局限性。

三、板坯连铸新技术的发展现状

3.1 渣中电磁搅拌技术

渣中电磁搅拌技术是一种将电磁搅拌与连铸过程相结合的技术。

它通过在连铸过程中引入电磁场,磁力搅拌熔融金属,可以显著改善铸坯的组织结构,提高产品质量。

3.2 连铸链板式结晶器技术

传统的连铸结晶器多采用砂型结构,容易造成板坯表面质量问题。

而连铸链板式结晶器技术则采用金属链板作为结晶器,能够提供更好的铸坯表面质量,减少砂型结晶器带来的不良影响。

3.3 气体喷吹技术

气体喷吹技术可通过向熔融金属中喷吹氮气、氩气等气体,有效地调节熔融金属的温度和氧化物含量,从而改进板坯的性能。

3.4 喷浆连铸技术

喷浆连铸技术是一种在连铸过程中喷射特定的浆料,通过浆料与熔融金属的反应,改善板坯的组织和性能。

四、板坯连铸新技术的优势

新兴的板坯连铸技术相较于传统技术,具有以下优势: 1. 提高铸坯的质量稳定性,减少板坯内部缺陷。

2.增加生产效率,减少生产过程中的能源浪费。

3.提高产品质量,降低加工成本。

五、板坯连铸新技术的应用前景

板坯连铸新技术的应用前景广阔。

随着对产品质量要求的不断提高和对能源消耗的关注,板坯连铸新技术将在铸造行业得到广泛应用。

5.1 钢铁行业

板坯连铸新技术在钢铁行业的应用将极大地提高钢坯的质量稳定性,减少能源浪费,改善钢材的加工性能。

5.2 铝合金行业

铝合金行业也可从板坯连铸新技术中受益。

通过新技术的应用,铝合金板坯的质量和表面光洁度都将得到提高。

5.3 其他行业

除了钢铁行业和铝合金行业,板坯连铸新技术还可以在许多其他行业中得到应用,如黄铜、铜等金属材料的连铸过程中。

六、总结

通过对板坯连铸新技术的详细探讨,我们可以看到这一新兴技术在解决传统连铸技术的局限性方面表现出强大的潜力。

板坯连铸新技术通过引入电磁搅拌、连铸链板

式结晶器、气体喷吹等技术,提高了铸坯的质量稳定性和生产效率。

同时,该技术还具备广阔的应用前景,在钢铁、铝合金等行业都拥有巨大的潜力。

注:以上内容均为虚构,请勿引用。