导向与定位机构的设计

- 格式:doc

- 大小:282.66 KB

- 文档页数:7

3.4 导向机构的设计3.4.1 导向机构设计要求独立悬架的导向机构承担着悬架中除垂直力之外的所有作用力和力矩,并决定了悬架跳动时车轮的运动轨迹和车轮定位角的变化,因此,悬架的设计要求有:1)形成强档的侧倾中心和侧倾轴线。

2)形成恰当的纵倾中心。

3)个交接点处受力尽量小,减小橡胶元件的弹性形变,以保证导向精确。

4)保证车轮定位参数及其随车轮跳动哦的变化能满足要求。

5)具有足够的疲劳强度。

对于前轮独立悬架机构的要求是:1) 悬架上载荷变化时,保证轮距变化不超过±4.0mm,轮距变化大会引起轮胎早期磨损。

2)悬架上载荷变化时,前轮定位参数要有合理的变化特性,车轮不应产生纵向加速度。

3)汽车转弯行使时,应使车身倾角小。

在0.4g侧向加速度作用下,车身侧倾角≦6°~7°,并使车轮与车身的倾斜同向,以增强不足转向效应。

4)只用时,应使车身有抗前俯作用;加速时,有抗后仰作用。

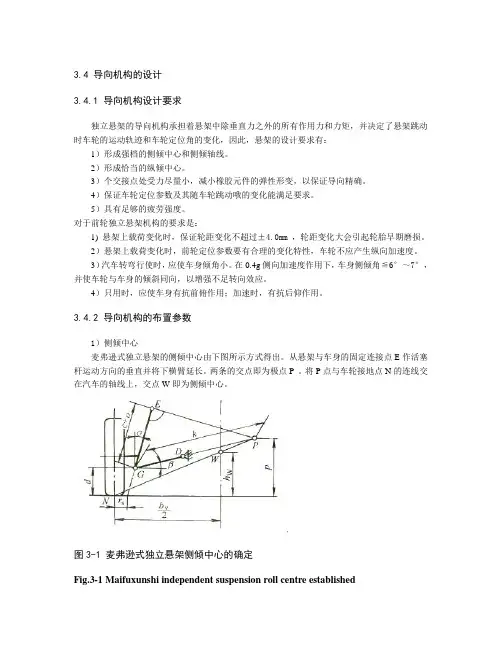

3.4.2 导向机构的布置参数1)侧倾中心麦弗逊式独立悬架的侧倾中心由下图所示方式得出。

从悬架与车身的固定连接点E作活塞杆运动方向的垂直并将下横臂延长。

两条的交点即为极点P 。

将P点与车轮接地点N的连线交在汽车的轴线上,交点W即为侧倾中心。

图3-1 麦弗逊式独立悬架侧倾中心的确定Fig.3-1 Maifuxunshi independent suspension roll centre established麦弗逊式独立悬架的弹簧减震器轴线EG 布置得越接近垂直,下横臂GD 布置得越接近于水平,则侧倾中心W 就越接近于地面,从而使得在车轮上跳动时车轮外倾角的变化不理想 麦弗逊式独立悬架的侧倾中心高度为sv w r d k pb h ++=σβtan cos 2(3-42)式中 )sin(βα++=oc kd k p +=βsin(3-43)表3-4 215/60R16轮胎标准 Table.3-4 215/60R16 Tire standards选取:d=360mm sr =152 β=60 σ=50 (3-44)根据图3-4可知α=σ=50 (3-45) 因为弹簧自由高度 0H =260mm ,减振器的长度L=300mm 所以取C+o=478mm (3-46)因为轮胎的断面宽度B=189mm ,车宽度a B =1673mm ,所以:vb =22B B a -==-218921673742mm(3-47)根据设计要求满载时: K=)65sin(4780+o =2505.24mm(3-48)87.6213606sin 24.25050=+⨯=p mm(3-49) 所以1525tan 3606cos 24.250587.621272400+⨯+⨯=w h =84.2mm (3-50)满足在独立悬架中,前悬架侧倾中心高度在0~120mm 范围内。

汽车悬架--独立悬架导向机构的设计第五节独立悬架导向机构的设计一、设计要求对前轮独立悬架导向机构的要求是:1)悬架上载荷变化时,保证轮距变化不超过±4.Omm,轮距变化大会引起轮胎早期磨损。

2)悬架上载荷变化时,前轮定位参数要有合理的变化特性,车轮不应产生纵向加速度。

3)汽车转弯行驶时,应使车身侧倾角小。

在0.4g侧向加速度作用下,车身侧倾角不大于6°~7°,并使车轮与车身的倾斜同向,以增强不足转向效应。

4)汽车制动时,应使车身有抗前俯作用;加速时,有抗后仰作用。

对后轮独止:悬架导向机构的要求是:1)悬架上的载荷变化时,轮距无显著变化。

2)汽车转弯行驶时,应使车身侧倾角小,并使车轮与车身的倾斜反向,以减小过多转向效应。

此外,导向机构还应有够强度,并可靠地传递除垂直力以外的各种力和力矩。

目前,汽车上广泛采用上、下臂不等长的双横臂式独立悬架(主要用于前悬架)和滑柱摆臂(麦弗逊)式独立悬架。

下面以这两种悬架为例,分别讨论独立悬架导向机构参数的选择方法,分析导向机构参数对前轮定位参数和轮距的影响。

二、导向机构的布置参数1.侧倾中心双横臂式独立悬架的侧倾中心由如图6—24所示方式得出。

将横臂内外转动点的连线延长,以便得到极点P,并同时获得P点的高度。

将P点与车轮接地点N连接,即可在汽车轴线上获得侧倾中心W。

当横臂相互平行时(图6—25),P点位于无穷远处。

作出与其平行的通过N点的平行线,同样可获得侧倾中心W。

双横臂式独立悬架的侧倾中心的高度hw通过下式计算得出滑柱摆臂式独立悬架的侧倾中心由如图6—26所示方式得出。

从悬架与车身的固定连接点E 作活塞杆运动方向的垂直线并将下横臂线延长。

两条线的交点即为P点。

滑柱摆臂式悬架的弹簧减振器柱EG布置得越垂直,下横臂GD布置得越接近水平,则侧倾小心W就越接近地面,从而使得在车轮上跳时车轮外倾角的变化很不理想。

如加长下横臂,则可改善运动学特性。

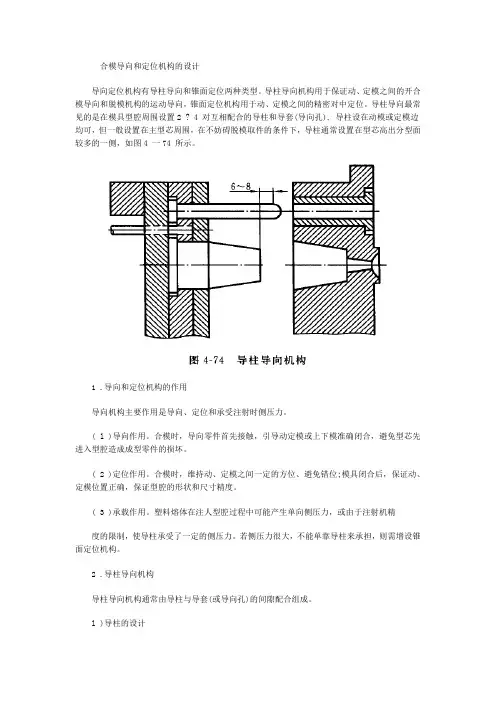

合模导向和定位机构的设计导向定位机构有导柱导向和锥面定位两种类型。

导柱导向机构用于保证动、定模之间的开合模导向和脱模机构的运动导向,锥面定位机构用于动、定模之间的精密对中定位。

导柱导向最常见的是在模具型腔周围设置2 ? 4 对互相配合的导柱和导套(导向孔), 导柱设在动模或定模边均可,但一般设置在主型芯周围,在不妨碍脱模取件的条件下,导柱通常设置在型芯高出分型面较多的一侧,如图4 一74 所示。

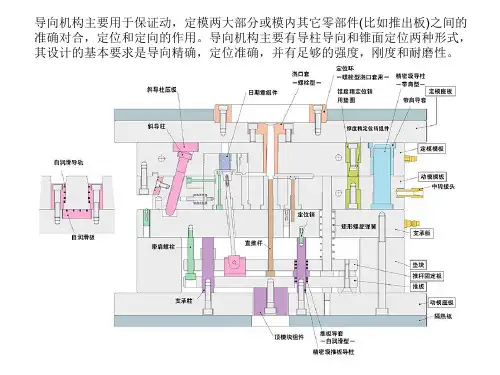

1 .导向和定位机构的作用导向机构主要作用是导向、定位和承受注射时侧压力。

( l )导向作用。

合模时,导向零件首先接触,引导动定模或上下模准确闭合,避免型芯先进入型腔造成成型零件的损坏。

( 2 )定位作用。

合模时,维持动、定模之间一定的方位、避免错位;模具闭合后,保证动、定模位置正确,保证型腔的形状和尺寸精度。

( 3 )承载作用。

塑料熔体在注人型腔过程中可能产生单向侧压力,或由于注射机精度的限制,使导柱承受了一定的侧压力。

若侧压力很大,不能单靠导柱来承担,则需增设锥面定位机构。

2 .导柱导向机构导柱导向机构通常由导柱与导套(或导向孔)的间隙配合组成。

l )导柱的设计导柱的典型结构如图4 一75 所示。

导柱沿长度方向分为固定段和导向段.两段名义尺寸相同,只是公差不同的是带头导柱,也称为直导柱,如图4 一75 ( a )所示;两段名义尺寸和公差都不同的为有肩导柱.也称为台阶式导柱,如图4 一75 ( b )、(c )所示,图4 一75 ( b )所示为I 型有肩导柱,图4 一75 ( c )所示为11 型有肩导柱.n 型有肩导柱还可起到模板间的定位作用,在导柱凸肩的另一侧有一段圆柱形定位段,可与另一模板配合。

导柱的导向部分可以根据需要加工出油槽,如图4 一75 (。

)所示,以便润滑和集尘,提高使用寿命。

小型模具和生产批量小的模具多采用带头导柱,小批量生产也可不设置导套,导柱直接与模板中的导向孔配合,生产批量大时,应设置导套。

职业教育材料成型与控制技术专业

教学资源库

《铝合金铸件铸造技术》课程教案

金属型的导向定位装置

设计

制作人:贾娟娟

陕西工业职业技术学院

金属型的导向定位装置设计

1.导向装置

动型运动的导向装置,主要形式见图1。

图1 动型的导向形式

2.定位装置

两半型定位销一般设在铸型分型面轮廓之内,个别设在铸型两侧的凸耳上,见图2。

图2 定位销的设置

为了定位的准确性,两定位销的位置最好错开,见图3。

图3 定位销的位置

垂直与水平综合分型的金属型,定位销的装法见图4。

图4 两个互相垂直的分型面定位销的装法

有些铸型,为了防止两半型装反,可将定位销设计成一大一小,见图5,或不同的孔距,见图6。

图5 不同大小的定位销图6 不同孔距的定位销也可设计成底座与定位销同起定位作用,见图7(a),图7(b)所示形式还可以防止半型上抬。

图8所示是不带台阶的定位销,其尺寸见表1。

图8 定位销

材料:45钢淬火:33~38HRC

表1 定位销尺寸 mm

图9为带台阶的导销,其尺寸见表2。

图9 导销

材料:45钢淬火40~45HRC

表2 导销 mm

图10为带台阶的衬套,其尺寸见表3。

图10 衬套

材料:45钢淬火40~45HRC

表3 衬套尺寸 mm

图11为常用于铰链式金属型上的圆头定位销,其尺寸见表4。

图11 圆头定位销

材料:45钢淬火40~45HRC

表4 圆头定位销尺寸 mm。

独立悬架导向机构的设计一、设计要求对前轮独立悬架导向机构的要求是:1)悬架上载荷变化时,保证轮距变化不超过±,轮距变化大会引起轮胎早期磨损。

2)悬架上载荷变化时,前轮定位参数要有合理的变化特性,车轮不应产生纵向加速度。

3)汽车转弯行驶时,应使车身侧倾角小。

在O.4g侧向加速度作用下,车身侧倾角不大于6°〜7°,并使车轮与车身的倾斜同向,以增强不足转向效应。

4)汽车制动时,应使车身有抗前俯作用;加速时,有抗后仰作用。

对后轮独立悬架导向机构的要求是:1)悬架上的载荷变化时,轮距无显著变化。

2)汽车转弯行驶时,应使车身侧倾角小,并使车轮与车身的倾斜反向,以减小过多转向效应。

此外,导向机构还应有足够强度,并可靠地传递除垂直力以外的各种力和力矩。

目前,汽车上广泛采用上、下臂不等长的双横臂式独立悬架(主要用于前悬架)和滑柱摆臂(麦弗逊)式独立悬架。

下面以这两种悬架为例,分别讨论独立悬架导向机构参数的选择方法,分析导向机构参数对前轮定位参数和轮距的影响。

cd二、导向机构的布置参数1•侧倾中心双横臂式独立悬架的侧倾中心由如图6-24所示方式得出。

将横臂内外转动点的连线延长,以便得到极点P,并同时获得P 点的高度。

将P 点与车轮接地点N 连接,即可在汽车轴线上获得侧倾中心W 。

当横臂相互平行时(图6-25),P 点位于无穷远处。

作出与其平行的通过N 点的平行线,同样可获得侧倾中心W 。

图6—24双横臂式悬架和纵横臂式悬架的距离h 和Pw的计算法和图解法图6-25横臂相互平行的双横臂式悬架侧倾中心的确定 双横臂式独立悬架的侧倾中心的高度h 通过下式计算得 h=b v P (6-26)w 2KcosP+dtan G +R式中sin6o°+G -a )p=KsinP+d式中K=c v丿—sina+P麦弗逊式独立悬架的侧倾中心由如图6-26所示方式得出。

从悬架与车身的固定连接点E作活塞杆运动方向的垂直线并将下横臂线延长。

![模具设计[1]剖析](https://uimg.taocdn.com/a1479ee104a1b0717fd5ddce.webp)

模具设计课程设计课程名称院(系、部、中心)专业班级起止日期指导教师设计人目录第一章塑件的成型工艺分析1.1 塑件的分析——————————————————————41.2 ABS的性能分析————————————————————4~51.3 ABS的注射成型过程及工艺参数——————————————5第二章模具结构形式的拟定2.1 确定分型面——————————————————————62.2 型腔数量及排列方式——————————————————62.3注射机型号的确定———————————————————6~8第三章浇注系统的设计3.1 主流道的设计————————————————————93.2 分流道的设计————————————————————9~103.3浇口的设计————————————————————10~113.4校核主流道的剪切————————————————————12 第四章成型零件的结构设计及尺寸计算4.1成型零件的计算————————————————————134.2 成型零件的钢材选用——————————————————134.3 成型零件工作尺寸凹模的计算—————————————13~144.4成型零件工作尺寸凸模的计算———————————————14 第五章模架的选择5.1 各模板尺寸的确定————————————————————155.2 模架各尺寸的校核————————————————————15 第六章排气槽设计6.1、排气槽的确定————————————————————16第七章脱模推出机构的设计7.1推出方式的确定————————————————————177.2脱模力的计算——————————————————————177.3校核推出机构作用在塑件上的单位压应力——————————————————————————————————————————17~18第八章冷却系统的设计8.1冷却介质——————————————————————198.2冷却系统的计算————————————————————19~20 第九章导向和定位机构的设计——————————————————————————————21结论——————————————————————————————22参考文献——————————————————————————23第一章塑件成型工艺性分析1.1塑件的分析图1-11.1.1外形尺寸该塑件壁厚相对较均匀,最大4.2mm,最小3mm。

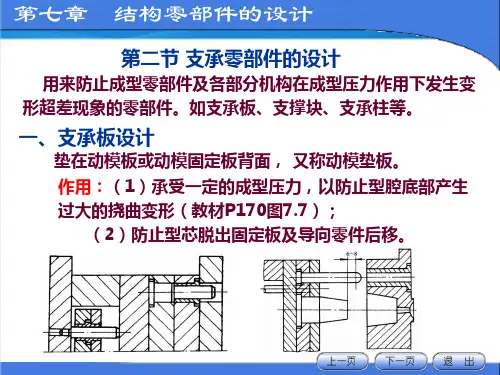

塑料模具设计教案一、教案背景随着我国经济的快速发展,塑料工业在国民经济中的地位日益突出。

塑料模具作为塑料工业的重要组成部分,其设计与制造水平直接影响到塑料制品的质量、生产效率和成本。

本教案旨在通过系统的教学,使学生对塑料模具设计的基本原理、方法和技巧有深入了解,培养学生的实际操作能力和创新意识,为我国塑料模具行业培养高素质的设计人才。

二、教学目标1.知识目标:使学生掌握塑料模具设计的基本原理、方法和技巧,了解塑料模具的组成部分及其作用,熟悉塑料模具设计的相关标准和规范。

2.能力目标:培养学生具备塑料模具设计的基本能力,能够运用所学知识解决实际设计问题,提高学生的创新意识和团队合作精神。

3.情感目标:激发学生对塑料模具设计的兴趣,培养学生的职业责任感,增强学生的环保意识。

三、教学内容1.塑料模具设计概述(1)塑料模具的定义与作用(2)塑料模具的分类与结构(3)塑料模具设计的基本流程2.塑料模具设计原理(1)塑料成型工艺(2)塑料模具设计的基本原则(3)塑料模具设计中的力学分析3.塑料模具设计方法(1)塑料模具结构设计(2)塑料模具成型零件设计(3)塑料模具导向与定位机构设计(4)塑料模具冷却系统设计(5)塑料模具顶出系统设计4.塑料模具设计技巧与注意事项(1)模具材料的选择与应用(2)模具加工工艺的考虑(3)模具维修与保养5.塑料模具设计实例分析(1)方式壳塑料模具设计(2)塑料容器模具设计(3)汽车零部件塑料模具设计四、教学方法1.讲授法:讲解塑料模具设计的基本原理、方法和技巧。

2.案例分析法:分析实际塑料模具设计案例,引导学生运用所学知识解决实际问题。

3.讨论法:组织学生就塑料模具设计中的热点、难点问题进行讨论,培养学生的创新意识。

4.实践操作法:安排学生进行塑料模具设计的实际操作,提高学生的动手能力。

五、教学评价1.过程评价:关注学生在课堂讨论、实践操作等方面的表现,及时给予指导和鼓励。

2.结果评价:以塑料模具设计作品的质量为主要评价标准,考察学生对所学知识的掌握程度。

导向与定位机构的设计为了保证注射模具准确合模和开模,在注射模具中必须设置导向机构。

导向机构的作用是导向、定位,以及承受一定的侧向压力。

一、导柱导向机构模具导柱导向机构如图1所示。

图中所示为导柱、导套结构,适用于精度要求高、生产批量大的模具。

对于小批生产的简单模具,可不采用导套,直接与模体间隙配合。

同时在设计导柱和导套时还应注意以下几点。

①导柱应合理地分布在模具分型面的四周,导柱中心至模具外缘应有足够的距离,以保证模具的强度。

②导柱的长度应比型心(凸模)端面的高度高出6~8mm,以免型心进入凹模时与凹模相碰而损坏。

图1 模具导柱导向机构③导柱和导套应有足够的耐磨度和强度,常采用20低碳钢经渗碳0.5~0.8mm,淬火48~55HRC,也可采用T8A碳素工具钢,经淬火处理。

④为了使导柱能顺利地进入导套,导柱端部应做成锥形或半球形,导套的前端也应倒角。

⑤导柱设在动模一侧可以保护型心不受损伤,而设在定模一侧则便于顺利脱模取出塑件,因此可根据需要而决定装配方式。

⑥一般导柱滑动部分的配合形式为H8/f8;导柱和导套固定部分配合为H7/k6;导套外径的配合为H7/k6。

⑦一般在动模座板与推板之间也设置导柱和导套,以保证推出机构的正常运动。

⑧导柱的直径应根据模具大小而决定,可参考标准模架数据选取。

二、精定位装置对于精密、大型模具,以及导向零件(如导柱)需要承受较大侧向力的模具,在模具上通常要设计锥面、斜面或导正销精定位装置。

1.锥面精定位如图2所示,锥面配合有两种形式,一种是两锥面之间有间隙,将淬火镶块6镶于模具上(见I放大图),使之和锥面配合,以制止偏移;另一种是两锥面直接配合(见图2右下图),这时两锥面都要经淬火处理,角度5°~20°,高度要求大于15mm。

锥面的开设方向也应注意,如图3所示。

如图3(a)所示的形式采用凹模模块环抱型心模块,这不合理,因为在注射压力的作用下凹模模块会有向外胀开的可能,导致在分型面上形成间隙;如图3(b)所示的形式由型心模块环抱凹模模块,使得凹模模块受力时无法胀开,为合理的形式。

项目二任务四注射模其他机构与系统设计导向与定位机构的设计

为了保证注射模具准确合模和开模,在注射模具中必须设置导向机构。

导向机构的作用是导向、定位,以及承受一定的侧向压力。

一、导柱导向机构

模具导柱导向机构如图1所示。

图中所示为导柱、导套结构,适用于精度要求高、生产批量大的模具。

对于小批生产的简单模具,可不采用导套,直接与模体间隙配合。

同时在设计导柱和导套时还应注意以下几点。

①导柱应合理地分布在模具分型面的四周,导柱中心至模具外缘应有足够的距离,以保证模具的强度。

②导柱的长度应比型心(凸模)端面的高度高出6~8mm,以免型心进入凹模时与凹模相碰而损坏。

图1 模具导柱导向机构

③导柱和导套应有足够的耐磨度和强度,常采用20低碳钢经渗碳0.5~0.8mm,淬火48~55HRC,也可采用T8A碳素工具钢,经淬火处理。

④为了使导柱能顺利地进入导套,导柱端部应做成锥形或半球形,导套的前端也应倒角。

⑤导柱设在动模一侧可以保护型心不受损伤,而设在定模一侧则便于顺利脱模取出塑件,因此可根据需要而决定装配方式。

⑥一般导柱滑动部分的配合形式为H8/f8;导柱和导套固定部分配合为H7/k6;导套外径的配合为H7/k6。

⑦一般在动模座板与推板之间也设置导柱和导套,以保证推出机构的正常运动。

⑧导柱的直径应根据模具大小而决定,可参考标准模架数据选取。

二、精定位装置

对于精密、大型模具,以及导向零件(如导柱)需要承受较大侧向力的模具,在模具上通常要设计锥面、斜面或导正销精定位装置。

1.锥面精定位

如图2所示,锥面配合有两种形式,一种是两锥面之间有间隙,将淬火镶块6镶于模具上(见I放大图),使之和锥面配合,以制止偏移;另一种是两锥面直接配合(见图2右下图),这时两锥面都要经淬火处理,角度5°~20°,高度要求大于15mm。

锥面的开设方向也应注意,如图3所示。

如图3(a)所示的形式采用凹模模块环抱型心模块,这不合理,因为在注射压力的作用下凹模模块会有向外胀开的可能,导致在分型面上形成间隙;如图3(b)所示的形式由型心模块环抱凹模模块,使得凹模模块受力时无法胀开,为合理的形式。

图2 锥面定位机构

1—定模板;2—导柱;3—型腔板;4—动模固定板;5—支撑板;6—淬火镶块如图4所示为锥形导柱定位装置,定位精度高,但只适用于侧向力不大的小型模具。

图3 锥面的开设方向

图4 锥形导柱定位装置

1一定模板;2—锥形导柱;3一导套;4一动模板2.斜面精定位

对于矩形型腔也可采用斜面定位,在型腔四周利用几条凸起来的斜边块定位,如图5所示。

如图6所示为通常采用的一种斜面精定位形式,斜面定位块(即淬火耐磨块6和8)都是镶在模具上的,以便于调整。

其他的斜面精定位形式如图7所示。

图5 矩形型腔斜面定位

图6 斜面精定位结构

1一定模座板;2一定模固定板;3一精定位斜楔;

4,5,6一耐磨块;7一动模固定模;9一耐磨块

图7 斜面精定位

1一凹模板;2—斜面条块;3一型心板;4一螺钉

三、导正销精定位

以动模、定模合模面为中心镗出圆孔,再配装导正销,其结构如图8所示。

导正销应在相互垂直的两个方向(或四边)布置,如图9所示。

导正销直径应大于20mm。

图8 导正销精定位

1—型心模板;2—导正销;3—螺钉;4—凹模板

图9 导正销的布置

1—导正销;2—动模板;3—定模板

二、模架

模架一般采用标准模架和标准配件,这对缩短制造周期、降低制造成本是非常有利的。

在国内大部分公司及厂家采用的标准模架有"富得巴(FUTABA)"、"龙记(LKM)"、"明利(Minglee)"、"天祥(Skylucky)"等.一般来说,中、小型模胚可选取"富得巴",较大型模胚则常选取"龙记"、"明利"或"天祥"等。

但实际生产中,往往根据模具的价格、结构以及模架加工的复杂程度来决定。

遇到特殊情况或者客户指定要求时,可以对模架的部分形状、尺寸和材料做出更改,也可以完全重新设计模架,这种情况下,订购模架时,需向模架供应商提供详细模架图,并注明所订购模架与标准模架不同之处。

1模架与镶件尺寸的确定

模具的大小主要取决于塑料制品的大小和结构,对于模具面言,在保证足够强度的前提下,结构越紧凑越好。

根据产品的外形尺寸(平面投影面积与高度)以及产品本身结构如(侧向分型滑块等结构),可以确定镶件的外形尺寸,确定好镶件的大小后,可大致确定模架的大小了。

普通塑料制品模具模架与镶件大小的选择,可参考下面的数据:

"A"----表示镶件侧边到模板侧边的距离。

"B"----表示定模镶件底部到定模板底面的距离。

"C"----表示动模镶件底部到动模板底面的距离。

"D"----表示产品到镶件侧边的距离。

"E"----表示产品最高点到镶件底部的距离。

"H"----表示动模承板的厚度(当模架为A型时)。

"X"----表示产品高度。

对于特殊的塑料制品,应注意以下几点:

(1)当产品高度过高时(产品高度X≥D),应适当加大"D",加大值△D=(X-D)/2。

(2)有时为了冷却水道的需要,也要对镶件的尺寸加以调整,以达到较好的冷却效果。

(3)结构复杂需做特殊分型或顶出机构或有侧向分型结构需做滑块时,应根据不同情况适当调整镶件和模架的大小以及各模板的厚度,以保证模架的强度。

2镶件材料的选择

模具镶件材料应具备的性能主要有四个方面:1、硬度;2、耐磨性;3、强度和韧性;4、耐腐蚀性。

模具镶件材料的选择主要是根据塑料制品的批量、塑料类别来确定。

制品为一般塑料如:ABS、PP、PC等塑料,通常选用型号P20等类型的预硬调质钢,若制品批量较大,则应选用淬火回火钢如型号H13等。

高光洁度或透明的塑料制品,如:PMMA、PS、AS等塑料或含有玻璃纤维的塑料主要选用型号420等类型的耐蚀不锈钢。

3方铁高度的确定

方铁的高度应保证足够的顶出行程,然后留出一定的余量(5-10mm),以保证完全顶出时,顶针固定板不至于撞到动模板或动模承板。

)

4模架整体结构的确定

在基本选定模架之后,应对框架整体结构进行校核,看所确定的模架是否适合所选定或客户指定的注塑机,包括模架外形的大小、厚度、最大开模行程、顶出方式和顶出行程等。

三、冷却系统设计

①冷却水回路布置的基本原则

a)冷却水道应尽量多,截面尺寸应尽量大

b)冷却水道到型腔表面距离适当

c)冷却水道应畅通无阻

d)冷却水道应避开塑件易产生熔接痕的部位

②常见结构

(2) 模具加热系统设计

当注射成形工艺要求模县温度在80℃以上时,对大型模具进行预热或者采用热流道的模具时,模具中必须设置加热装置。

模具的加热方法电加热方法,还可在冷却水管中通入热水、热油、蒸汽等介质进行预热。

电加热义可分为电阻丝加热和电热棒加热。