橡胶技术网_-_丁腈橡胶加工应用手册

- 格式:pdf

- 大小:871.08 KB

- 文档页数:51

丁腈橡胶涂层技术

丁腈橡胶涂层技术是一种利用丁腈橡胶作为主要涂层材料的先进制造技术。

这种技术凭借其独特的优势,在多个领域中得到了广泛的应用。

首先,丁腈橡胶涂层具有出色的耐油性。

由于其优异的化学稳定性,它能够有效地抵抗各种油品的侵蚀和腐蚀,确保涂层的长寿命和持久性。

这使得丁腈橡胶涂层成为石油、化工等产业领域的理想选择。

其次,丁腈橡胶涂层具备出色的耐磨性。

它可以承受高强度的摩擦和磨损,有效保护基材免受损伤。

这一特性使得丁腈橡胶涂层在各种严苛的工况下都能保持优异的性能表现,如机械零件的密封、耐磨衬里等应用场景。

此外,丁腈橡胶涂层还具备良好的耐热性。

它能够在高温环境下保持稳定的性能,不易软化、变形或分解。

这一特性使得丁腈橡胶涂层在高温工况下具有较高的可靠性和安全性,如汽车发动机部件的密封、高温管道的防腐等应用场景。

最后,丁腈橡胶涂层还具备强大的粘结力。

它能与各种材料表面紧密结合,形成牢固的粘结力,有效防止涂层脱落和起泡。

这一特性使得丁腈橡胶涂层在制造过程中具有较高的生产效率和产品质量,减少了维护和更换的频率和成本。

总之,丁腈橡胶涂层技术凭借其出色的耐油性、耐磨性、耐热性和粘结力等特性,在工业制造领域中发挥了重要作用。

随着科技的

不断进步和应用需求的不断增加,丁腈橡胶涂层技术将会在更多的领域中得到广泛应用,为社会的发展和进步作出更大的贡献。

橡胶配合加工技术讲座:第8讲丁腈橡胶(NBR)(续完)杜爱华

【期刊名称】《橡胶工业》

【年(卷),期】1999(046)002

【摘要】(接上期)42混炼NBR和其它橡胶一样,可采用开炼机或密炼机进行混炼。

软NBR因门尼粘度低,可直接进行混炼。

如混炼温度过高,则会产生凝胶,影响胶料性能,故应严格控制混炼温度。

421开炼机混炼NBR混炼比较困难,不易包辊,粉料分散困难,胶料生热比...

【总页数】9页(P117-125)

【作者】杜爱华

【作者单位】青岛化工学院橡胶工程学院

【正文语种】中文

【中图分类】TQ333.7

【相关文献】

1.橡胶配合加工讲座:第8讲丁腈橡胶(NBR) [J], 杜爱华

2.橡胶配合加工技术讲座:第9讲硅橡胶(续完) [J], 郭守学;辛振祥

3.橡胶配合加工技术讲座:第10讲聚氨酯橡胶(PU)(续完) [J], 郝立新

4.橡胶配合加工技术讲座:第4讲聚异戊二烯橡胶(IR)(续完) [J], 杨宗芳

5.橡胶配合加工技术讲座:第1讲天然橡胶(NR)(续完) [J], 杨清芝

因版权原因,仅展示原文概要,查看原文内容请购买。

丁腈橡胶材质报告概述丁腈橡胶是一种合成橡胶,由丁二烯和丙烯腈的共聚反应制成。

它具有优异的耐油、耐热和耐溶剂性能,被广泛应用于汽车、化工、食品加工等行业。

本报告将对丁腈橡胶的物理性质、化学稳定性以及应用范围进行详细介绍。

物理性质弹性和拉伸性能丁腈橡胶具有良好的弹性和拉伸性能,具备很高的回弹性和拉伸强度。

它能够在广泛的温度范围内保持其弹性,即使在低温下也不易变硬或变脆。

耐油性能丁腈橡胶在油类介质中具有优异的耐油性能。

它可以长时间接触各种石油产品而不受到腐蚀或变质,这使得它成为许多液体密封应用中的首选材料。

耐溶剂性能丁腈橡胶对许多有机溶剂和化学品具有良好的耐性。

它可以在酸、碱、酯类、醇类等溶剂环境中长期工作,不会出现膨胀、软化或破裂等问题。

耐热性能丁腈橡胶可以在温度范围从-40°C到+120°C之间工作,具备良好的耐热性。

它在高温下仍能保持弹性和拉伸强度,不会出现融化或变形的情况。

化学稳定性耐臭氧性能丁腈橡胶对臭氧的氧化作用具有很强的抵抗能力。

它可以长时间暴露在臭氧环境中而不发生裂纹或变质,从而延长了其使用寿命。

耐紫外线性能丁腈橡胶对紫外线的辐射也具有很好的耐性。

其分子结构能够有效吸收和分散紫外线,避免对橡胶材质的损害,因此其在户外环境中也能够长时间使用。

耐化学品性能丁腈橡胶对化学品的稳定性很高,可以耐受各种酸、碱、氧化剂和盐类等化学物质的侵蚀。

这使得丁腈橡胶非常适合在化学工业和实验室等环境中使用。

应用范围丁腈橡胶由于其良好的性能,在各个领域都得到了广泛应用。

汽车工业丁腈橡胶可以用于制造汽车的密封件、挡风玻璃胶条、轮胎和悬挂系统等。

其优异的耐油性能使得它成为汽车引擎密封件的理想材料。

化工工业丁腈橡胶可以用于制造化工管道的密封件、储罐的衬里、阀门的密封圈等。

其抗腐蚀和耐化学品性能使得它成为化工设备中常用的材料。

医药工业丁腈橡胶可以用于制作医疗手套、输液管道和注射器等医疗器械。

其无毒、无嗅和耐溶剂性能使得它成为医药工业中最常用的材料之一。

新编橡胶配合剂手册王作龄编译《新编橡胶配合剂手册》系编译自日本于2001年出版的《ゴムワラスチツク配合药品便览》一书。

全书共分25章,系统地介绍了橡胶和塑料用各种配合剂的种类、形状、作用以及生产厂家和商品名称,在此对橡胶配合剂部分编译。

第1章橡胶硫化剂和交联剂添加了硫黄的混炼胶加热后可制得塑性变形减小的,弹性和拉伸强度等诸性能均优异的制品。

该操作称为硫化,而硫化用的物质称为硫化剂(交联剂)。

交联剂一般在弹性体分子间形成交联键。

在交联反应中交联剂部分或全部引入分子中形成交联键。

1829年古特异(Goodyear)发现硫黄引起生胶的硬化现象(硫化),1902年韦伯(Weber)提出了硫化是橡胶和硫黄的化学反应,从此硫黄被广泛用于橡胶的交联。

尔后,开发了过氧化物交联、对醌二肟交联、异氰酸酯交联、酚醛树脂交联等,即开发了硫黄以外的各种交联剂。

橡胶工业中将由硫黄以外的物质引起的交联反应现象一般也称为硫化(Vulcanization)。

硫化剂的主力是硫黄,除此之外还有有机含硫化合物、有机过氧化物、对醌二肟化合物、金属氧化物、有机多价胺化合物、改性酚醛树脂等。

硫化剂多数是根据热能的作用剂的,在配合过程中较稳定,而在硫化工序中与橡胶迅速反应形成三维网状结构。

此外,硫化(交联)剂以粒状或制成母炼胶出售,谋求防止污染环境、提高操作性和分散性等。

1.1 硫黄(Sulfur of Sulphur)淡黄至黄色粉末或块状。

无味、无臭。

比重2.60左右。

熔点115℃。

沸点444℃。

有无定形和结晶形之分,两者的熔点稍有差别。

此外,有溶于二硫化碳和不溶于二硫化碳之分。

不溶性硫黄在120℃下变成可溶性。

硫黄中含有作为杂质的少量的水分和酸,有的还含有其它混合物。

硫黄是最普通的硫化剂,对于天然橡胶软质橡胶制品配合可添加0.3~4份。

用量多时易产生喷霜现象,而且耐老化性能降低,物理性能变差。

硫化时必须与促进剂和促进助剂并用。

此外,对硬质橡胶配合可添加30~60份。

橡胶制品加工技术手册一、橡胶材料的种类和性能橡胶是一种弹性高、耐磨损、耐化学腐蚀的材料,广泛应用于各个领域。

根据用途的需求,橡胶可以分为天然橡胶和合成橡胶两大类。

天然橡胶具有优异的弹性和耐磨损性能,但耐油、耐热性较差。

合成橡胶可以根据不同的配方和工艺调整其性能,广泛应用于汽车制造、建筑材料、电子产品等领域。

二、橡胶制品加工工艺1. 橡胶的混炼过程混炼是将橡胶与各种填料、增塑剂、硫化剂等加工助剂充分混合,形成均匀的橡胶混合胶料的过程。

混炼主要分为开炼和密炼两个阶段。

开炼是通过反复滚挤、剪切橡胶材料,使其软化和塑性化。

密炼则是在开炼基础上,加入各种加工助剂,以提高橡胶混合胶料的加工性能和性能稳定性。

2. 橡胶制品成型工艺橡胶制品的成型工艺主要包括挤出成型、压延成型和模压成型等。

挤出成型是将橡胶混合料通过挤压机的螺杆和模具,在一定温度和压力下,使其通过模头挤出,并根据需要进行冷却或后续处理。

压延成型是将橡胶混合料通过压延机械,在一对辊子之间进行连续的挤压,最后经过切割,形成所需的橡胶制品。

模压成型则是将橡胶混合料放入模具中,通过热压或冷压的方式,使其在模具内硫化和成型。

3. 橡胶制品硫化工艺硫化是将橡胶制品在一定温度下,通过硫化剂的作用,使橡胶分子之间产生交联结构,从而使橡胶变得稳定、耐久的过程。

硫化工艺可以采用热硫化、化学硫化或微波硫化等多种方法。

在硫化过程中,还需要根据不同橡胶材料的性能和要求,控制硫化温度、硫化时间和硫化剂的配比等参数,以确保硫化过程的稳定性和橡胶制品的质量。

4. 橡胶制品的后处理工艺橡胶制品在硫化成型后,还需要进行一系列的后处理工艺,以提高其表面光洁度和外观质量。

后处理工艺包括去除余胶、清洗、修整、润滑等。

去除余胶是将橡胶制品表面的过剩橡胶切割或摘除,以保证其尺寸和外观的一致性。

清洗则是对橡胶制品进行清洁处理,去除表面的油污和污渍。

修整是对橡胶制品进行表面的打磨、修剪,使其达到理想的尺寸和外观要求。

TPE 介绍热塑性弹性体(Thermoplastic Elastomer-TPE)亦称热塑性橡胶(Thermoplastic Rubber-TPR)是一种兼具有橡胶和热塑性塑料特性,在常温下显示橡胶的高弹性,高温下又能塑化成型的高分子材料,热塑性弹性体具有多种可能的结构,最根本的一条是需要有至少两个互相分散的聚合物相,在正常使用温度下,一相为流体(使温度高于它的Tg─玻璃化温度),另一相为固体(使温度低于它的Tg或等于Tg),并且两相之间存在相互作用。

即在常温下显示橡胶弹性,高温下又能塑化成型的高分子材料,具有类似于橡胶的力学性能及使用性能、又能按热塑性塑料进行加工和回收,它在塑料和橡胶之间架起了一座桥梁。

因此,热塑性弹性体可象塑料那样容易加工。

就加工而言,它是一种塑料;就性质而言,它又是一种橡胶。

热可塑性弹性体有许多优于热固性橡胶的特点。

目前国内对热塑性苯乙烯--丁二烯嵌段共聚物则称之为SBS(styrene-butadiene-styren block copolymer),热塑性异戊二烯-苯乙烯嵌段共聚物称为SIS(styrene-isoprene block copolymer),饱和型SBS则称之为SEBS,即Styrene-ethylene-butylene-styrene block copolymer的缩写,就是苯乙烯-乙烯-丁烯-苯乙烯嵌段共聚物。

其它各类热塑性弹性体均以生产厂家的商品名称称之。

我国也采用SBS的代号,表示热塑性苯乙烯-丁二烯-苯乙烯嵌段共聚物,习惯称为热塑性丁苯橡胶。

TPE 简介热塑性弹性体(TPE)可概括为通用TPE和工程TPE两个类型,目前已发展出10大种类30多个品种。

目前,TPE以苯乙烯类(TPS)和乙烯类为中心,在世界各地已获得迅速发展。

双烯类TPE和氯乙烯类TPE也成为通用TPE的重要品种。

氨酯类TPU、酯类TPEE、胺类TPAE、有机氟类TPF等则转向以工程应用为主。

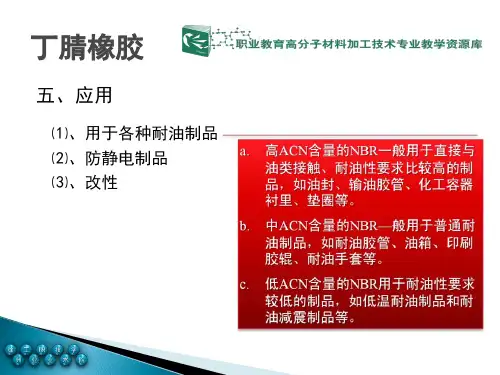

我国丁腈橡胶生产技术进展及市场分析谭捷【摘要】介绍了丁腈橡胶生产技术进展,分析了我国丁腈橡胶行业的供需现状及发展前景.根据存在的问题,提出了我国丁腈橡胶行业今后的发展建议.【期刊名称】《上海化工》【年(卷),期】2015(040)010【总页数】6页(P27-32)【关键词】丁腈橡胶;生产技术;生产消费;市场分析【作者】谭捷【作者单位】中国石油化工股份有限公司茂名分公司研究院广东茂名 525011【正文语种】中文【中图分类】TQ333.7丁腈橡胶(NBR)是由丁二烯和丙烯腈两种单体经自由基引发聚合制得的一种无规共聚物,分子结构中含有双键和极性基团—CN,对汽油和脂肪烃油类等非极性或低极性溶剂有较高的稳定性。

此外,它还具有良好的耐水性、气密性及优良的黏合性能。

在各种耐油制品,如O形环、蛇(软)皮管、垫圈、燃料箱衬胶、油罐衬里、印刷消耗品、印刷滚筒、绝缘地面垫板、硬橡胶零件、耐油鞋底、织物涂层、泵的叶轮、油井刷布、管螺纹保护层、电线包皮、黏合剂、橡胶手套以及食品包装用薄膜等方面具有广泛的用途。

按丙烯腈质量分数的不同,丁腈橡胶可分为低腈(小于24%)、中腈(25%~30%)、中高腈(31%~35%)和高腈(36%~42%)橡胶;按用途可分为通用型丁腈橡胶和特殊型丁腈橡胶。

目前,工业上丁腈橡胶的生产主要采用连续或间歇式乳液聚合工艺,按聚合温度的不同,可以分为热法聚合与冷法聚合两类。

热法聚合通常采用间歇聚合工艺,反应温度为30~50℃;冷法聚合通常采用连续聚合工艺,反应温度一般控制在5~15℃之间。

热法聚合的硬丁腈橡胶相对分子质量分布宽,黏度大,凝胶质量分数高,生产过程中造成的环境污染严重;冷法聚合的丁腈橡胶相对分子质量分布窄,黏度小,凝胶质量分数低,生产过程污染小。

目前,我国丁腈橡胶工业技术进展主要集中在聚合工艺、加氢技术、新产品开发以及生产装置开发等几个方面。

张元寿等[1]开发出一种乳液聚合制备丁腈橡胶的方法。

丁腈橡胶的合成与应用丁腈橡胶的合成与应用・42・世界橡胶工业2000丁腈橡胶的合成与应用汪多仁(吉化公司石井沟联合化工厂132105)介绍了丁腈橡胶的主要性质、发展状况、合成工艺及应用前景。

关键词: 丁腈橡胶,合成,应用由I.G.Farben公司首先实现了工业化生产。

丁腈橡胶(NBR)是耐油性优异的弹性体。

丁二烯单体可共聚成3种性质不同的结构,即顺式、反式和1,2-乙烯基。

典型的丁二烯丙烯腈结构中反式占优势(~78%)。

由于NBR分子结构中含有腈基,因而具有优异的耐油性(如耐矿物油、动植物油、液体燃料和溶剂)。

丁腈橡胶的耐热性优于天然橡胶、丁苯橡胶和氯丁橡胶。

丁腈橡胶较其它橡胶有更宽域的使用温度,它能在120℃下长期使用。

丁腈橡胶具有良好的耐低温性,玻璃化温度为-55℃。

由于近代汽车的高性能化趋势,使NBR的耐热性已难以满足使用要求,有被丙烯酸酯橡胶与氟橡胶取代的可能。

NBR的改进型为氢化丁腈橡胶。

氢化丁腈橡胶由于分子结构中不饱和键已被氢化成饱和键,成为高饱和丁腈橡胶,其耐热性和耐老化性优于普通的NBR。

由于物理机械性能良好,即使在温升条件下仍能保持良好的状态。

在严酷的条件下,氢化丁腈橡胶仍能保持优良的耐磨性能,其气密性仅次于丁基橡胶。

丁腈橡胶耐化学稳定性好,提高其结构中的丙烯腈含量可使相对密度增大,加工性能良好,硫化速度加快,拉伸强度提高,但回弹性下降,耐寒性劣化。

丁腈橡胶中由于存在易被电场极化的腈基,因而降低了它的介电性能,属半导体橡胶。

商品牌号perbunan,到90年代生产能力达3万t/a。

美国1941年用德国的专利技术实现了工业化生产,随后,GoodyearTire&Rubber公司、FirestoneTire&Rubber也相继开发出NBR。

1947年苏联开始生产丁腈橡胶,加拿大于1948年也实现了NBR的工业化生产,日本开发的丁腈橡胶使用的是美国B.F.Goodrich的技术,1994年全世界NBR的生产能为53万t,到1998年生产能力已达60万t,世界上约有20几个国家和地区生产NBR,约占合成橡胶生产总量的4.8%,到2000年世界丁腈橡胶总需求量为47万t/a。

橡胶制品生产技术手册橡胶制品是一种广泛应用的高弹性材料,被广泛应用于汽车制造、建筑材料、医疗器械等领域。

本技术手册将详细介绍橡胶制品的生产技术,包括原料选择、成型工艺、硫化工艺和质量控制等方面。

一、原料选择1. 橡胶种类橡胶种类的选择应根据最终产品的要求来确定。

常见的橡胶种类有天然橡胶、丁苯橡胶、丁腈橡胶等。

根据产品的使用环境和性能要求,选择合适的橡胶种类进行生产。

2. 添加剂在橡胶制品生产的过程中,需要添加各种助剂来改善橡胶的性能。

常见的添加剂包括硫化剂、促进剂、填料、增塑剂等。

根据产品的不同要求,根据配方合理选择添加剂的种类和含量。

二、成型工艺橡胶制品的成型工艺包括模具设计、胶料配制和成型操作。

1. 模具设计根据产品的形状和尺寸,设计合适的模具。

模具的设计应尽量简单,方便成型操作,并保证最终产品的精度和质量。

2. 胶料配制将橡胶和添加剂按照一定的配方加入搅拌机中进行混合。

搅拌时间和温度需根据具体配方和橡胶种类来确定,以确保均匀混合。

3. 成型操作将混合好的胶料放入预热好的模具中,施加适当压力使其与模具表面接触并填充模具的空腔。

成型操作可以采用压力成型、注射成型、挤出成型等方法。

根据产品的要求和生产效率的需要选择合适的成型方法。

三、硫化工艺硫化是橡胶制品生产中最重要的工艺之一,通过硫化可以使橡胶获得强大的弹性和耐磨性能。

1. 硫化温度和时间根据橡胶种类和产品要求,确定合适的硫化温度和时间,以确保橡胶能够充分交联。

硫化过程中需要注意温度的控制,以免过高或过低导致产品质量的下降。

2. 硫化条件硫化过程中需要控制硫化温度、硫化时间和硫化剂的使用量。

硫化剂的选择应根据橡胶种类和硫化效果要求来确定。

四、质量控制橡胶制品的质量控制是保证产品质量的关键。

包括原材料的质量控制、成型过程中的控制和成品的检验等方面。

1. 原材料的质量控制严格控制橡胶和添加剂的质量,确保符合标准的要求。

原材料的检验可以包括外观、密度、拉伸强度、硫化速度等指标的测试。

丁腈橡胶N41(金兰牌)加工应用刘建伟李辉张晖(兰州石化公司供销公司 730060)本文指出丁腈橡胶N41(金兰牌)(本文以下均写成N41)与国外同类牌号的产品具有基本相似的性能,论述了适合于N41的配合体系、加工工艺方法和条件,通过一些应用实例为用户合理使用N41提供了一些参考建议。

关键词 加工工艺 配合 应用技术丁腈橡胶是目前消费量最大的特种橡胶之一。

由于其耐油性能优异、物理机械性能和加工工艺性能好等优点而被广泛应用于各种耐油制品。

N41是结合丙烯腈为29%,门尼粘度(ML(1+4)100℃)为77的极低凝胶含量类型的丁腈橡胶,它与日本瑞翁公司的N41、JSR的240S、台湾南帝公司的2865等具有基本相同的生胶物理机械性能和加工工艺性能,可以广泛应用在兼顾耐油和低温以及物理机械性能的应用领域。

采用适合于N41的配合体系和加工工艺可以获得更佳的应用效果。

1N41的配合1.1配合体系1.1.1硫化体系1.1.1.1硫磺和促进剂体系硫磺和促进剂硫化体系是N41应用最广泛的传统硫化体系。

硫磺在N41中的溶解度比在天然橡胶中低,所以用量一般要控制在1.0~2.0份(100份生胶中所含配合剂的份数,文中以下均按此法表示)。

N41硫化胶中形成单硫键、双硫键和多硫键,而且硫磺用量越大其多硫键就越多,因而定伸强度、焦烧时间及硬度都随硫磺用量的增加而增加,耐油性也随之有一定的提高,但是耐热性能却随之降低。

采用硫磺和促进剂硫化体系的优点是加工过程容易吃料,工艺性能较好,硫化胶常态下的物理机械性能良好;缺点是耐老化性能和耐压缩永久变形性能变差。

硫磺和促进剂硫化体系中只用噻唑类促进剂硫化速度太慢,一般噻唑类促进剂要和秋来姆类促进剂并用。

这一体系中采用秋来姆作促进剂能对N41硫化胶的压缩永久变形起到改善作用,例如某一配方中生胶N41为100份,硫磺、促进剂DM、促进剂TMTD分别为2、1、0.25份时,其硫化胶的压缩永久变形可以达到21%,N41为100份,硫磺、促进剂TMTD分别为4、0.25份时,硫化胶的压缩永久变形可以达到18%。

丁腈橡胶配方技术介绍丁腈橡胶是一种合成橡胶,具有优异的耐油、耐溶剂和耐热性能,因此在各种工业应用中广泛使用。

丁腈橡胶的性能取决于其配方技术,即橡胶配方中各种原材料的比例和加工工艺。

本文将深入探讨丁腈橡胶配方技术的各个方面,包括原材料选择、配方比例、加工工艺等。

原材料选择选择合适的原材料是丁腈橡胶配方技术的关键。

以下是常用的丁腈橡胶配方原材料:1.丁腈橡胶:作为主要基础材料,具有良好的耐油和耐溶剂性能。

2.填料:常用的填料有碳黑、硅灰和白炭黑等。

填料的选择和比例会影响橡胶的硬度、强度和耐磨性能。

3.加工助剂:包括硫化剂、活性剂和抗老化剂等。

硫化剂用于促进橡胶的交联反应,活性剂用于提高橡胶的可加工性,抗老化剂用于延长橡胶的使用寿命。

4.填充剂:常用的填充剂有润滑剂和增塑剂。

润滑剂用于减少橡胶的黏性,增塑剂用于提高橡胶的柔软性和可塑性。

配方比例丁腈橡胶配方中各种原材料的比例会直接影响橡胶的性能。

下面是一种常见的丁腈橡胶配方比例:1.丁腈橡胶:60%2.填料:30%–碳黑:25%–硅灰:5%3.加工助剂:10%–硫化剂:2%–活性剂:3%–抗老化剂:5%4.填充剂:5%–润滑剂:3%–增塑剂:2%这只是一种示例配方,实际配方需要根据具体要求进行调整。

根据不同的应用领域和性能要求,配方比例可能会有所不同。

加工工艺丁腈橡胶的加工工艺对最终产品的性能也有很大影响。

以下是一般的加工工艺步骤:1.混炼:将丁腈橡胶和其他原材料放入混炼机中进行混合炼制。

混炼的目的是使各种原材料充分分散均匀,形成均一的橡胶混合物。

2.压延:将混炼好的橡胶混合物放入压延机中进行压延。

压延的目的是将橡胶混合物压制成所需的厚度和形状。

3.硫化:将压延好的橡胶混合物放入硫化机中进行硫化。

硫化的目的是通过加热使橡胶发生交联反应,提高其硬度和强度。

4.切割:将硫化好的橡胶切割成所需的尺寸和形状。

加工工艺的具体参数和步骤根据不同的设备和产品要求可能会有所不同,需要根据实际情况进行调整。

目 录1丁腈橡胶的聚合工艺流程图 (1)2 丁腈橡胶的分类 (2)3结构与硫化胶性能的关系 (3)3.1丁腈橡胶的结构 (3)3.2 结合丙烯腈量与基本性能的关系 (3)3.3 基本性能与相对分子质量及其分布的关系 (4)3.4 基本性能与橡胶交联度的关系 (5)3.5 相对分子质量及其分布对加工性能的影响 (5)4 兰州石化现有丁腈橡胶品种及国内现用NBR对照 (6)5 兰州石化主要牌号丁腈橡胶的性能 (8)5.1耐油性能 (7)5.2耐寒性能 (8)5.3耐热老化性能 (8)5.4耐透气性 (9)5.5耐磨性能 (9)6 兰州石化丁腈橡胶配合 (9)6.1标准配方下兰州石化丁腈橡胶的硫化曲线及应力-应变曲线 (10)6.2不同硫化体系对丁腈橡胶性能的影响 (11)6.3丁腈橡胶的补强与填充 (19)6.4增塑体系 (29)6.5防老化体系 (34)7 NBR的加工工艺 (40)2丁腈橡胶(NBR)是目前消耗量最大的特种橡胶之一。

由于其耐油性好,物理机械性能优异,已被广泛的应用于生产各种耐油制品,如O型圈、软皮管、垫圈、油罐衬里、印刷消耗品、印刷滚筒、绝缘面垫板、硬橡胶零件、耐油鞋底、织物涂层、泵的叶轮、油井刷布、管螺纹保护层、电线包覆层、粘合剂、橡胶手套、食品包装用薄膜等方面。

目前,世界上有30多个国家生产NBR,品种、牌号多达300多个,生产能力为58万/年。

我国使用NBR的制品企业有300多家,几乎所有的胶管厂和制品厂都数量不等的使用NBR。

兰州石化目前有两套NBR生产装置,一套是公司于50年代末从原苏联引进、60年代初建成投产的NBR硬胶生产装置,原设计能力0.15万吨/年,历经改造,现生产能力已达0.4万吨/年,可生产NBR-1704、NBR-2707和NBR-3604三个牌号产品;另一套是1.5万吨/年NBR生产装置,它采用日本Zeon公司低温聚合生产装置,可生产N-21、N-31、N-32、N-41、DN-003、DN-214、DN-401、DN-631和N-34等九个牌号的NBR产品,目前生产能力已达到2万吨/年。

32 丁腈橡胶的分类丁腈橡胶根据应用范围、组成、结合丙烯腈量、门尼粘度等进行分类。

(1)根据应用范围可分为 通用型和特种丁腈橡胶。

通用型丁腈橡胶包括热聚丁腈橡胶、冷聚丁腈橡胶;特种丁腈橡胶包括羧基丁腈橡胶、部分交联丁腈橡胶、丁腈和聚氯乙烯共混胶、液体丁腈橡胶、粉末、充油等丁腈橡胶。

(2)根据结合丙烯腈量分类丁腈橡胶中的结合丙烯腈量一般在15~50%的范围,按结合丙烯腈量分类可分为如下五种:极高丙烯腈丁腈橡胶 丙烯腈43%以上高丙烯腈丁腈橡胶 丙烯腈36~42%中高丙烯腈丁腈橡胶 丙烯腈31~35%中丙烯腈丁腈橡胶 丙烯腈25~31%低丙烯腈丁腈橡胶 丙烯腈25%以下(3)根据分子量和门尼粘度分类 丁腈橡胶的分子量一般可由1000(如液体丁腈橡胶)到几十万(如固体丁腈橡胶)。

除液体橡胶外,丁腈橡胶的门尼粘度大致在20~140之间,其中45左右者称为低门尼粘度,60左右者称为中门尼粘度,80以上者称为高门尼粘度。

(4) 按物理形态分类 有块状、片状、粉末状或颗粒状和液态等。

(5) 按加工、使用性能分类 有通用型、易加工型、易溶解型、部分交联型、对金属不腐蚀型、助剂型、羧基丁腈型、聚氯乙烯改性型、与树脂并用型以及聚稳丁腈橡胶等品种。

(6) 按防老剂分类 有污染型、微污染型和非污染型。

23结构与硫化胶性能的关系 3.1丁腈橡胶的结构丁腈橡胶(NBR)是以丁二烯和丙烯腈为单体,采用乳液聚合方法,通过自由基反应历程制得的无规共聚物。

其代表性结构为:—3.2 结合丙烯腈量与基本性能的关系CN —CH 2—CH =CH —CH 2—CH —CH 2—目前市场上流通的NBR结合丙烯腈量大体可分为极高腈(42%~53%),高腈(35%~41%),中高腈(28%~34%),中腈(24%~27%)和低腈(16%~23%)5种。

NBR中结合丙烯腈量增加时,其分子极性增加,玻璃化温度(T g )和溶解度参数(Sp )提高,对NBR的性能也产生重大影响,如对溶剂的稳定性提高(见表3-1),耐磨性和气密性改善;耐寒性、回弹性及压缩永久变形性能下降(见表3-2、3-3、3-4);另外,随着结合丙烯腈量的增加,丁腈橡胶的拉伸强度、弹性模量、抗撕裂强度和硬度均增大,而扯断伸长率下降;化学稳定性和耐热性提高;硫化速度加快,门尼焦烧时间变短;流动性和动态力学性能变差;与PVC的相容性变好。

3表3-1 溶剂稳定性与结合丙烯腈量的关系结合丙烯腈量,%28 33 38 55溶剂溶胀度,%异辛烷(20d,20℃) 4.3 1.6 0.5 0.0 异辛烷/甲苯=70/30(20d,20℃)29.0 23.3 18.5 11.2 异辛烷/甲苯=70/30(20d,50℃)30.2 24.0 18.6 11.3 异辛烷/甲苯=50/50(20d,20℃)43.8 35.2 30.7 18.3 异辛烷/甲苯=50/50(20d,50℃)50.8 40.7 31.3 20.1 表3-2 耐寒性与结合丙烯腈量的关系结合丙烯 腈量,% 玻璃化温度T g,℃脆性温度T b,℃结合丙烯腈量,%玻璃化温度T g,℃脆性温度T b,℃0 - -80 33 -37~-39-3320 -56 -55 37 -34 -26.522 -52 -49.5 39 -26~-33-2326 -52 -47 40 -22 -29 -46 -46 52 -16 -16.530 -41 -38表3-3 丁腈橡胶的回弹性与结合丙烯腈量的关系*结合丙烯腈量,%19 28 34 39 49 回弹性,% 40 34 24 12 7*基本配方下进行试验表3-4 压缩永久变形与结合丙烯腈量的关系*结合丙烯腈量,% 28 33 39压缩永久变形,% 34 36 42*基本配方下进行试验,125℃×72h3.3 基本性能与相对分子质量及其分布的关系NBR的数均相对分子质量的数量级通常为105,与典型的乳聚丁苯橡胶相近。

NBR的分子量增大时,拉伸强度、弹性模量和门尼4粘度均增加,可塑性降低,加工性能变差。

相对分子质量较高的NBR 在无模具硫化时尺寸稳定性较好,能充入较多的填料和增塑剂,且不易夹裹气泡。

分子量较低的NBR则易于加工,混炼过程中生热小,易于压延和挤出。

不同牌号的NBR的分子量分布差异较大。

分布宽时,可塑性及加工性能改善,但过宽时,拉伸强度和弹性模量等性能下降。

硫化胶的溶胀和低温性能实际上不受生胶相对分子质量的影响。

兰州石化生产的两个牌号NBR的相对分子质量及其分布如表3-5所示。

表3-5 NBR的相对分子质量及其分布①牌号  ̄M W×10-4 ̄M n×10-4 ̄M W/ ̄M nN32 23.41 8.75 2.68N41 46.22 7.25 6.37① 用Waters150c型GPC测定,流动相溶剂用四氢呋喃,溶解温度为40℃3.4 基本性能与橡胶交联度的关系在聚合体系中加入约1份交联剂,可制得部分交联的NBR。

提高聚合单体的转化率也可使NBR产生交联。

例如工业生产中,N32的单体转化率控制在71%,N41的单体转化率控制在86%,后者即有较高的凝胶量。

部分交联的NBR与NBR并用,可使挤出、压延制品和在无模具硫化过程中的尺寸稳定性得到改善,这种并用胶压缩永久变形较小,耐溶胀性较好;但硫化胶的拉伸强度、撕裂强度,扯断伸长率及回弹性等性能受到不利影响,刚性和硬度增高。

3.5 相对分子质量及其分布对加工性能的影响5丁腈橡胶的分子量可由几千到几十万,前者为液体丁腈橡胶,后者为固体丁腈橡胶。

工业生产中常用门尼粘度来表示分子量的大小,通用型丁腈橡胶的门尼粘度(ML(1+4)100℃)一般在30~130之间。

分子量和分子量分布对橡胶性能有一定的影响。

当丁腈橡胶分子量大时,由于分子间的作用力增加,大分子链不易移动,拉伸强度和弹性等物理机械性能较好,可塑性降低,加工性变差;当分子量分布较宽时,由于低分子量组分的存在,使分子间的作用力相对减弱,分子链易于移动,故改进了可塑性,加工性较好。

但分子量分布过宽时,低分子量组分数目必然较多,游离的末端数目也就很多,由于分子末端对橡胶弹性没有贡献,而使拉伸强度和弹性等物理机械性能受损害。

因此,聚合时必须控制适当的分子量和分子量分布。

4 兰州石化现有丁腈橡胶品种表4-1 兰州石化现有丁腈橡胶品种及特征牌号 等级 结合丙烯腈量,%门尼粘度(ML(1+4)100℃)特征及应用N41 优等品一等品合格品28.0~30.028.0~30.027.0~31.072~82高门尼粘度,中低结合丙烯腈量,回弹性和压缩永久形变优异。

适用于汽车、火车、油田及其他工业机械的耐油部件和胶辊。

N41L 优等品一等品合格品28.0~30.028.0~30.027.0~31.062~72 易加工型N41。

N32 优等品一等品合格品32.5~34.532.5~34.531.0~34.546~56具有良好的混炼、压延和挤出性能,胶料收缩率低,物理机械性能优异。

适用于胶管、油封、胶辊等耐油制品、改性PVC等。

DN401 优等品一等品合格品17.0~19.017.0~19.016.0~20.072~8272~8267~87低温性能优异,硫化速度快。

适用于寒冷地区机械工业上的耐油橡胶件。

N21 优等品一等品合格品39.5~41.539.5~41.539.0~42.077.5~87.5高门尼粘度,易加工,具有较好的物理机械性能及耐油性、耐水性和气密性。

适用于石油钻探、6燃料油管、油封、胶辊、汽车部件等。

N21L 优等品一等品合格品39.5~41.539.5~41.539.0~42.050~6050~6048~62易加工型N21。

N32H 优等品一等品合格品32.5~34.532.5~34.532.5~35.548~56 易加工型N32。

DN21432.0~35.070~80 交联型中高丙烯腈橡胶,胶料收缩性小。

可作为ABS和PVC树脂改性剂。

DN63132.0~35.045~55 含羟基型NBR,极性强,耐磨耗性能优异。

适用于高强度耐磨制品及树脂改性和粘合剂。

N34 32.0~35.070~85 含羟基型NBR,极性强,耐磨耗性能优异。

适用于高强度耐磨制品及树脂改性和粘合剂。

NBR/PVC共沉胶 23.0~27.060~70NBR/PVC为70/30,耐臭氧、耐磨耗性能优异。

适用于电线电缆、油管、耐油输送带、鞋底及发泡制品。

5兰州石化主要牌号丁腈橡胶的性能5.1耐油性能NBR因结合丙烯腈而具有极性,因此对非极性和弱极性油类与溶剂具有优异的抗耐性,结合丙烯腈量越高,耐油性越好。