船用高强度钢焊接工艺

- 格式:doc

- 大小:31.00 KB

- 文档页数:5

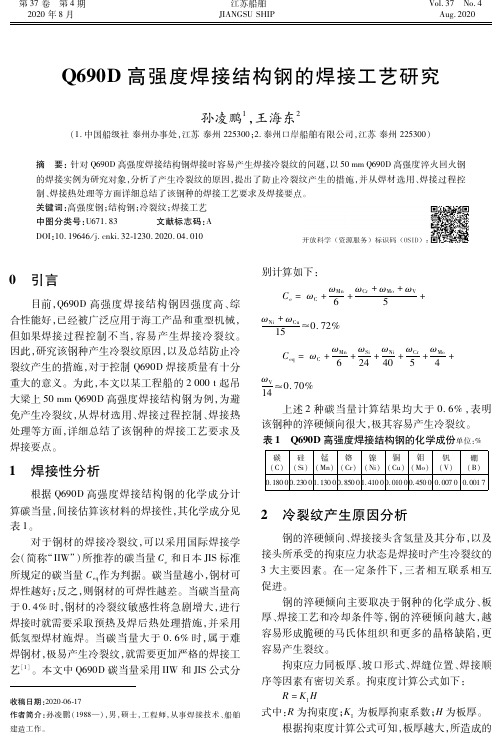

第37卷 第4期江苏船舶Vol.37 No.4 2020年8月JIANGSUSHIPAug.2020Q690D高强度焊接结构钢的焊接工艺研究孙凌鹏1,王海东2(1.中国船级社泰州办事处,江苏泰州225300;2.泰州口岸船舶有限公司,江苏泰州225300)摘 要:针对Q690D高强度焊接结构钢焊接时容易产生焊接冷裂纹的问题,以50mmQ690D高强度淬火回火钢的焊接实例为研究对象,分析了产生冷裂纹的原因,提出了防止冷裂纹产生的措施,并从焊材选用、焊接过程控制、焊接热处理等方面详细总结了该钢种的焊接工艺要求及焊接要点。

关键词:高强度钢;结构钢;冷裂纹;焊接工艺中图分类号:U671.83文献标志码:ADOI:10.19646/j.cnki.32 1230.2020.04.0100 引言目前,Q690D高强度焊接结构钢因强度高、综合性能好,已经被广泛应用于海工产品和重型机械,但如果焊接过程控制不当,容易产生焊接冷裂纹。

因此,研究该钢种产生冷裂纹原因,以及总结防止冷裂纹产生的措施,对于控制Q690D焊接质量有十分重大的意义。

为此,本文以某工程船的2000t起吊大梁上50mmQ690D高强度焊接结构钢为例,为避免产生冷裂纹,从焊材选用、焊接过程控制、焊接热处理等方面,详细总结了该钢种的焊接工艺要求及焊接要点。

1 焊接性分析根据Q690D高强度焊接结构钢的化学成分计算碳当量,间接估算该材料的焊接性,其化学成分见表1。

对于钢材的焊接冷裂纹,可以采用国际焊接学会(简称“IIW”)所推荐的碳当量Ce和日本JIS标准所规定的碳当量Ceq作为判据。

碳当量越小,钢材可焊性越好;反之,则钢材的可焊性越差。

当碳当量高于0.4%时,钢材的冷裂纹敏感性将急剧增大,进行焊接时就需要采取预热及焊后热处理措施,并采用低氢型焊材施焊。

当碳当量大于0.6%时,属于难焊钢材,极易产生冷裂纹,就需要更加严格的焊接工艺[1]。

本文中Q690D碳当量采用IIW和JIS公式分收稿日期:2020 06 17作者简介:孙凌鹏(1988—),男,硕士,工程师,从事焊接技术、船舶建造工作。

1.编制说明1.1 目的本工艺规定了船舶在建造过程中对有关焊工、焊接材料、焊接工艺和焊接程序以及焊接质量的要求。

保证该船按期完工。

1.2 船舶的主尺度总长:Loa=63.98m 垂线间长:Lbp=60.80m型宽:B=14.20m 型深:D=4.80m设计吃水:d=3.60m1.3 船体的基本结构及建造方法1.3.1 船体结构本船为钢质全电焊焊接结构。

结构形式为混合骨架式,泥舱区域的斜边舱为纵骨架式,机舱、艉舱、艏尖舱以及上层建筑均为横骨架式。

全船在FR3、FR19、FR23、FR39、FR56、FR73、FR90、FR94、FR103处设有船底至上甲板,贯通两舷的水密横舱壁。

甲板室共二层,依次是驾驶甲板和罗经甲板。

1.3.2 建造方法根据生产施工场地和起重能力,对该船拟采用内场加工,分段场地装配焊接,形成平面分段,在船台(船坞)上组装成立体分段。

上层建筑根据主船体的进度,制造成各层甲板室的立体分段,逐层进行船上安装。

2. 编制依据2.1 中国船级社CCS颁发的2009版《钢质海船入级规范》;2.2 中国船级社CCS 颁发的2009版《材料与焊接规范》;2.3《中国造船质量标准》(CB/T4000—2005);2.4《船舶钢焊缝射线照相和超声波检查规则》(CB/T3177-94);2.5《船舶钢焊缝射线照相工艺和质量分级》(CB/T3558—94);2.6《船体建造原则工艺》;2.7 本船设计有关要求。

3.所有焊接人员资格在建造的船舶上进行电焊的焊工应持有由CCS船级社或其他等效船级社签发的焊工资格证书,所持证书应在有效期限内。

焊工在船上的允许施工范围应在焊工合格证合格项目的覆盖范围内,不允许超范围焊接。

适用的工作范围规定如下:3.1 持有Ⅲ类焊工资格证书,合格项目为SⅢV10、SⅢH10和SⅢO10的焊工,可从事厚度>8mm的重要板结构的全位置焊接。

3.2 持有Ⅱ类焊工证书,合格项目为SⅡV10和SⅡH10的焊工,可从事厚度8~20mm的主要板结构的平、立焊和横焊。

高强度钢焊接施工工艺标准---1. 引言本文档旨在为高强度钢焊接施工提供准确的工艺标准,以确保施工过程安全可靠、质量优良。

高强度钢材料应用广泛,在建筑、航空、造船等领域中使用较多,因此合理的焊接工艺对于保证结构的强度和稳定性至关重要。

2. 焊接操作规程2.1 材料准备在进行高强度钢焊接之前,需要对材料进行充分的准备工作。

这包括但不限于:- 清洁材料表面,去除污垢和氧化物;- 对材料进行预热,以确保焊接接头达到合适的温度;- 检查材料的质量和规格,确保符合设计要求。

2.2 焊接参数选择合适的焊接参数对于实现高质量的焊缝十分重要。

以下是针对高强度钢的焊接参数建议:- 焊接电流:根据材料的厚度和焊接位置选择合适的电流;- 焊接电压:根据电流和焊接位置选择合适的电压;- 焊接速度:控制焊接速度以避免过热和焊缝质量下降;- 焊接材料:选择合适的焊接材料以保证焊缝质量和强度。

2.3 焊接操作在进行高强度钢焊接操作时,需要严格遵守以下步骤:1. 确保焊接设备的正常工作和安全操作;2. 根据焊接参数调整设备,确保焊接质量和稳定性;3. 进行预热,使焊接接头达到合适的温度;4. 进行焊接,注意控制焊接速度和角度,避免过热和焊接缺陷的产生;5. 检查焊缝质量,确保焊接接头的强度和稳定性。

2.4 焊后处理焊接完成后,需要进行适当的焊后处理以增强焊接接头的质量和耐久性。

以下是一些常见的焊后处理工作:- 清洁焊接接头,去除焊渣和污垢;- 进行热处理,消除焊接残余应力;- 进行无损检测,确保焊接接头无裂纹和缺陷;- 进行抛光和打磨,提高焊接接头的表面光滑度。

3. 安全措施在进行高强度钢焊接施工时,需要采取一系列安全措施以保证施工人员和设备的安全。

以下是一些常见的安全措施建议:- 确保焊接设备的正常工作和维护,检查设备是否有损坏;- 佩戴适当的个人防护装备,包括手套、面具、防火服等;- 对施工区域进行防火、通风和排污处理;- 培训施工人员,使其熟悉焊接操作和应急处理方法。

第八章典型船体结构的焊接工艺第一节船体钢材的焊接性焊接性的试验目的:为了评定焊接结构的可靠性,是否存在气孔、夹渣、裂纹等;焊缝及焊接接头强度、塑性、冲击韧性等力学性能和抗腐蚀性、时效、耐磨、耐热及耐酸性等耐久性。

一、船用碳素钢的焊接性船体外板用钢材一般使用优质低合金钢,内结构可用普通低合金碳素钢。

内河船舶普遍采用优质碳素钢因含碳量较低,焊接性能较好。

无需采取特殊措施。

二、船用低合金钢的焊接船用低合金钢的焊接性能也较好,不需采取特殊措施。

但选用高强度低合金钢,焊接时可能出现焊接缺陷,可用工艺措施控制焊接缺陷的产生。

第二节船体结构焊接工艺基本原则一、焊接程序的一般原则选择并严格执行焊接程序可减小结构变形和内应力。

一般原则:1、外板、甲板对接缝:○1错开板缝:先横向焊,后纵向焊;○2平列板缝:先纵向焊,后横向焊。

2、同时存在对接缝和角焊缝:先焊对接缝,后焊角焊缝。

3、整体或分段建造时:从结构中央向左右、前后对称焊接。

4、有对称中心线的构件:双数焊工对称焊。

5、手工电弧焊长缝:分段退焊或分中分段退焊。

6、同时存在单层焊缝和多层焊缝:先焊多层,后焊单层。

多层焊各层方向相反,接头错开。

7、分段或总段外板纵缝及纵向构件与外板的角焊缝两端200-300mm:先不焊,以利于船台装配时对接。

8、内结构靠近总段大接缝一边的角焊缝:在大接缝焊接后再焊。

9、应力较大的大接缝:焊接过程不能中断,应连续完成。

10、分段中的焊接缺陷应在上船台前修补,不应在船台上进行。

二、焊接材料使用范围的规定重要船体构件和部件应采用碱性低氢焊条(使用直流焊机):○1用低合金钢建造的所有船体焊缝;○2用碳素钢建造的船体大合拢环形对接焊缝和桁材对接焊缝;○3船壳冰带区的端接缝和边接缝;○4船长大于90m的舷顶列板与强力甲板在船中0.5L区域内的角接焊缝;○5桅杆、吊杆、吊艇架及其受力构件;○6拖钩架;○7主机座及其相连接的构件;○8艏柱、艉柱、艉轴架。

eh36钢的焊接工艺eh36钢是高强度低合金结构钢,具有较高的耐磨性能,以及良好的力学性能。

由于其特殊的化学成分和表面结构,它广泛用于船舶和海洋工程领域。

焊接eh36钢时,一定要根据其特殊的材料特性进行适当的处理,以保证焊接质量。

一、焊接方法1、eh36钢的焊接方法主要采用氩弧焊、电弧焊和激光焊。

由于eh36钢的特殊性,如果使用氩弧焊,要求焊接温度较低,焊接时间较长,可能会导致材料开裂。

因此,在实际生产中,氩弧焊技术不常用。

电弧焊和激光焊都可以快速、高效地焊接eh36钢,但是电弧焊技术比激光焊技术更加经济。

2、eh36钢的焊接工艺主要分为预处理工艺、焊接工艺、后处理工艺。

(1)预处理工艺:在eh36钢焊接前,应对焊接部位进行清理,去除污染物和油脂,以提高焊接质量。

焊接工艺也要根据eh36钢的特殊性选择适当的焊条,以减少焊接后材料的热影响。

(2)焊接工艺:在eh36钢的焊接过程中,应注意焊接参数的选择,如焊接电流、焊道宽度和焊接时间等,以保证焊接质量。

(3)后处理工艺:eh36钢焊接后,要进行适当的热处理和冷却处理,以确保材料的机械性能和抗腐蚀性。

二、焊接技术1、焊接技术的控制:eh36钢的焊接技术必须严格控制,以确保焊接质量。

最常用的焊接技术是电弧焊,在焊接时应选择适当的焊条,并注意控制焊接电流,以防止材料的热影响。

2、焊接工艺的要求:在eh36钢焊接时,要求焊接工艺的把握要稳定,焊接参数的变化要符合焊接工艺的要求,以保证焊接质量。

3、焊接检查:eh36钢焊接后,要进行熔核检查和外观检查,以确保焊接质量。

总之,eh36钢的焊接工艺要根据eh36钢的特殊性进行适当的处理,以保证焊接质量。

此外,在焊接时,还要注意熔核检查、外观检查等,以确保焊接工艺的质量。

船用高强度钢AH36的焊接工艺作者:胡利明来源:《广东造船》2012年第02期(广州浩粤船舶工业有限公司,广州 510111)摘要:随着世界船舶工业的快速发展,船用高强度钢AH36在船舶工业上的应用越来越普遍。

基于船用高强度钢AH36在我国船舶建造中还处于发展阶段,而高强度钢的焊接施工工艺方案采用正确与否直接影响到船体焊接质量好坏。

本人结合我公司在建50 m双体客滚船的现场所遇到的焊接问题,通过对AH36船用高强度钢材料的焊接性分析,总结出一套适合船用高强度钢AH36的焊接工艺。

关键词:船用高强度钢; AH36;焊接工艺Welding Procedure for Marine High-tensile Steel (AH36)HU Liming( Guangdong Hopeyue Shipbuilding Industry Ltd. Guangzhou 510111 )Abstract: Along with the rapid development of world marine industry, the application of marine high-tensile steel (AH36) will be more and more extensive in marine industry. Based on the stage of development for marine high-tensile steel (AH36) in Chinese shipbuilding, welding procedure for high-tensile steel will affect directly the welding quality of hull. Hereby, this paper summarizes the procedure suited for high-tensile steel (AH36) according to the analysis on welding questions during welding for 50m Ropax Catamaran Ferry built by our company and welding performance of high-tensile steel (AH36).Key words: Marine high-tensile steel; AH36;Welding procedure1前言自20世纪初,欧美造船先驱者已经开始研究应用焊接技术,并于1920年以英国船厂首次采用焊接技术建造远洋船为标志,逐渐地取代了传统的铆接技术,使焊接技术逐渐在船舶建造中得到迅速的推广。

1. 目的1.1 旨在确保焊接质量满足或基本达到各国船级社规范所要求的修船焊接质量标准。

2. 适用范围2.1 适用各类船舶修理中所用的普通结构钢,高强度钢的焊接施工。

船体结构的焊缝设计在此不作明确规定,原则上均以修理项目的具体工艺文件为准。

3. 工艺规程与检验要求3.1 施工前应将工艺文件和检验标准提交相应船级社认可。

文件中未提及的均以通用工艺为准,确保施工按规定的要求进行。

4. 焊接前的准备构件的坡口、装配次序、定位精度及装配间隙应符合工艺要求,并应避免强制装配,以减少构件的内应力。

若焊接坡口或装配间隙过大应按规定修正后再施焊。

施焊前焊缝坡口区域的铁锈、氧化皮、油污和杂物等应予以清除,并保持清洁和干燥。

涂有车间底漆的钢材,如果车间底漆对焊缝质量有不良影响,则应在焊前将车间底漆清除。

当焊接必须在潮湿、多风或寒冷的露天场所进行时,应对焊接作业区域提供适当的遮敝和防护措施。

并保持焊接区域的干燥。

将焊条拿到施工现场时,最多只能那去半天内所使用的数量。

CO2陶瓷衬垫要粘贴牢固、平整且对准坡口中心,保证坡口清洁,随用随贴。

5. 焊接工艺要点船体重要部位的焊接须由经船级社认可的焊工进行。

普通结构钢在0℃以下施焊时应使用低氢型焊条。

当环境温度低于-5℃时必须按照专门的工艺要求采用预热或缓冷措施,以防焊件内产生冷裂纹和不良组织。

当母材的碳当量(Ceq):Ceq>0.41% 时(Ceq=C+Mn/6+ (Cr+Mo+V)/5+(Ni+Cu)/15),应对焊件进行预热;Ceq>0.45% 时,焊后应对焊件进行热处理。

所焊结构刚性过大、构件板厚较厚或焊段较短时,焊件应进行预热。

焊条吸潮过量时,焊接工艺性能变差,且产生凹坑,应在70—100℃烘干30~60min后使用。

船体结构的焊缝应按焊接程序进行,焊接时尽量使焊接部分自由收缩。

对较长的焊缝应尽可能从焊缝中间向两端施焊,对结构复杂的应先焊立焊再焊平角焊,以减少结构的变形和内应力。

船用高强度钢焊接工艺

作者基本信息:xxxxx

摘要:我国船舶工业正面临着新的发展机遇。

而焊接技术是船舶建造工程的关键工艺技术,是建立现代造船模式的支撑技术。

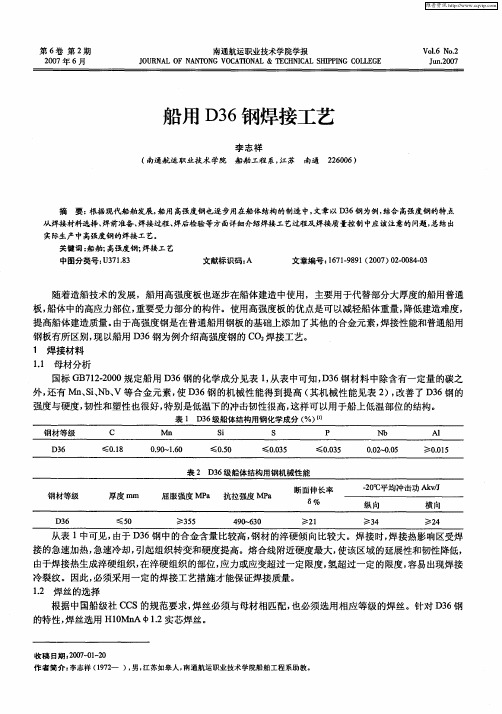

根据现代船舶发展, 船用高强度钢也逐步用在船体结构的制造中, 文章以D36 钢为例详细介绍焊接工艺过程及焊

接质量控制中应该注意的问题, 总结出实际生产中高强度钢的焊接工艺。

关键词: 船舶;D36钢; 焊接工艺

Abstract:China's shipbuilding industry is facing a new opportunity for development. Welding technology is the key technology of ship construction, and technologies that support the establishment of a modern shipbuilding mode. According to the development of modern ships, ships have gradually used in high strength steel used in the manufacture of the hull structure, article to the D36: a case study in detail the process of welding technology and welding quality control should pay attention to the problem, summarized in the actual production of high strength steel welding process. Key words:Ship;D36 type steels ;Welding technique

船舶制造业自2 0 世纪初开始研究应用焊接技术,并于1 9 2 0 年以英国船厂首次采用焊接技术建造远洋船为标志,使焊接技术逐渐在船厂得到推广应用,并迅速取代铆接技术。

而随着造船技术的发展,船用高强度板也逐步在船体建造中使用,主要用于代替部分大厚度的船用普通板,船体中的高应力部位,重要受力部分的构件。

使用高强度板的优点是可以减轻船体重量,降低建造难度,提高船体建造质量。

由于高强度钢是在普通船用钢板的基础上添加了其他的合金元素,焊接性能和普通船用钢板有所区别,现以船用D36 钢为例介绍高强度钢的CO2 焊接工艺。

1 焊接材料

1.1 母材

船用D36 钢材料中除含有一定量的碳之外,还有Mn、Si、Nb、V 等合金元素,使D36 钢的机械性能得到提高,改善了D36 钢的强度与硬度,韧性和塑性也很好,特别是低温下的冲击韧性很高,这样可以用于船

上低温部位的结构。

由于D36 钢中的合金含量比较高,钢材的淬硬倾向比较大。

焊接时,熔合线附近硬度最大,使该区域的延展性和韧性降低,由于焊接热生成淬硬组织,在淬硬组织的部位,应力或应变超过一定限度,氢超过一定的限度,容易出现焊接冷裂纹。

因此,必须采用一定的焊接工艺措施才能保证焊接质量。

1.2 焊丝的选择

根据中国船级社CCS 的规范要求,焊丝必须与母材相匹配。

针对D36 钢的特性,焊丝选用H10MnAφ1.2 实芯焊丝。

2 焊接前准备

现以50mm 板对接焊缝为例,介绍焊接工艺

2.1 母材坡口加工

坡口加工一般采用数控切割机自动加工,为减少焊接变形,提高焊接质量。

坡口面加工要求光滑、无锯齿。

加工后及时清理氧化皮及铁锈,然后进行焊接。

因为冷裂纹均发生在“富氢地带”,在焊接高温作用下,有大量的氢溶解在熔池中。

在冷却凝固过程中,奥氏体转变为铁素体的过程中,引起氢的溶解度急剧降低。

此时氢竭力逸出,但因冷却速度很快,氢来不及逸出而保留在焊缝金属中,从而使此处氢处于过饱和状态。

当氢的浓度足够高时,容易产生根部裂纹或焊趾裂纹。

焊接材料中的水分,焊件坡口处的铁锈、油污以及环境湿度等都是焊缝中富氢的原因。

因此,焊接前必须将坡口边缘清理干净。

2.2 装配

根据图纸要求进行装配,装配时工件之间的间隙不超过2mm,错位不超过2mm。

坡口间的间隙应一致。

板拼接好后,进行定位焊,定位焊采用与正式焊接时同样的焊丝,定位焊的高度不得超过焊缝高度的

2/3。

定位焊缝长度一般为5mm~10mm,焊缝间距长度为400mm。

定位焊缝尽可能定在清根侧,避免在焊接起始侧坡口点焊,以减少焊接变形。

定位焊后,应检查焊缝有无缺陷,并及时清理补焊。

2.3 焊前预热

考虑板材的化学成分及板材厚度,钢材的淬硬倾向比较大,容易出现焊接裂纹,因此焊接前必须对板材预热。

预热的作用是减缓焊接接头的冷却速度,适当延长焊接接头在AC3 线以下800℃至AC1 线以下500℃以及AC1 线500℃~1000℃的冷却时间,从而减少淬火组织,有利于氢的逸出,避免冷裂纹的产生。

对于船用D36 高强度钢预热温度应控制在100℃~150℃。

局部预热的范围,一般是焊缝两侧各

100mm~200mm,并严格地进行温度控制。

3 焊接过程注意事项

3.1 焊接线能量的控制

焊接时应严格按照工艺规范焊接,焊接线能量一般控制在5000J/cm 以下。

线能量过大,焊缝金属在高温停留时间长,会引起热影响区过热使晶粒粗大,使该组织塑性变差,降低接头的抗裂性能;而线能量过小,则会使接头冷却速度加快,缩短冷却时间,使热影响区淬硬,也会不利于氢的逸出,故而也增加冷裂倾向。

因此,焊接线能量在施工中应该严格进行控制。

3.2 层间温度控制

层间温度为不低于120℃,不高于250℃。

原则上,层间温度不能低于预热温度。

否则,由于氢量的逐层积累和产生弯曲变形而带来根部应力集中,导致冷裂纹倾向反而增大。

在其他因素相对稳定,焊接过程应连续,以保证稳定的热输入量以及合适的层间温度。

3.3 焊接顺序的控制

严格按照工艺和技术要求进行焊接,特别对于对称焊缝应采用对称的方法焊接,对于长焊缝,应尽量采用跳焊,退焊等方法,减少焊接应力和变形。

焊接过程中的拘束应力主要是不均匀加热及冷却过程所产生的热应力,金属相变时产生的组织应力奥氏体与铁素体、珠光体、马氏体之间的转变。

相对于相变时体积变化形成的应力,结构自身拘束所造成的应力更具破坏性。

分段制造、船台合拢中的装配形式、焊接次序都将对拘束应力产生影响,不同的装配形式和焊接次序往往会产生截然不同的结果。

因此,我们在实际生产中应该制订出一套合理的焊接工艺。

3.4 操作的控制

焊接的环境要稳定,避免空气流动影响气体的保护效果。

尽量避免在潮湿的环境中焊接。

由于是多道焊接,层间的飞溅清理要彻底。

背面焊接前用气刨彻底清根,坡口打磨,清理干净后焊接。

4 焊后检查及处理

(1)肉眼检查

焊缝表面应平整,光滑,焊缝宽度一致,余高符合工艺要求。

表面应

无气孔,裂纹,咬边等缺陷。

(2)无损检测

用磁粉对焊缝表面,近表面的缺陷进行检查。

再用超声波对焊缝进行检查。

随后采用X 射线拍片的方法对焊缝进行检查。

(3)缺陷处理

检查中若发现气孔、裂纹及其它超标缺陷如夹渣,咬边,未熔合等,对缺陷部位进行批除处理,批除须出白后应打磨清理干净后再进行焊接。

总之,随着船舶工业的发展,大厚度,高强度钢将得到越来越广泛的应用,对其焊接工艺的研究也将越来越深入。

性能更加优越的焊接材料将不断地在船舶工业中得到应用,焊接工艺方法也将更加成熟。

我国造船吨位总量现已达到世界第三,按照国家制订的发展规划,正在向世界第一造船大国的目标奋进。

要在2020 年实现这一宏伟目标。

所以我们应该更加深入的理解、研究并掌握船舶的焊接工艺,以便于跟上船舶行业发展的步伐。

参考文献:

【1】张虹. D36 级船体用钢钢板的生产实践[J]. 金属世界, 2006年6期;【2】李志祥.船用D36 钢焊接工艺. 南通航运职业技术学院学报, 第6 卷第2 期(2007 年6 月)。