电涡流传感器在磁悬浮轴承位移测量中的应用研究

- 格式:doc

- 大小:50.00 KB

- 文档页数:4

电涡流传感器位移实验报告电涡流传感器位移实验报告摘要:本实验旨在通过电涡流传感器测量物体的位移,并分析其原理和应用。

通过实验发现,电涡流传感器具有高灵敏度、快速响应和非接触式等特点,适用于工业自动化、机械加工和材料测试等领域。

本实验结果可为电涡流传感器的实际应用提供参考。

引言:电涡流传感器是一种利用电磁感应原理测量物体位移的传感器。

其工作原理是通过感应线圈产生的交变磁场诱发物体表面的涡流,进而测量物体位移。

电涡流传感器具有高灵敏度、快速响应和非接触式等特点,广泛应用于工业自动化、机械加工和材料测试等领域。

实验方法:本实验使用一台电涡流传感器和一块金属板进行位移测量。

首先,将金属板固定在实验台上,使其与传感器平行。

然后,将传感器的感应线圈靠近金属板表面,并连接到示波器上。

最后,通过调节传感器与金属板的距离,观察示波器上的波形变化。

实验结果:实验中,我们发现当传感器与金属板的距离逐渐减小时,示波器上的波形幅度逐渐增大。

当传感器与金属板的距离为零时,波形幅度达到最大值。

这说明传感器能够感应到金属板表面的涡流,并随着距离的减小而增强。

讨论:根据实验结果,我们可以得出结论:电涡流传感器的灵敏度与物体与传感器的距离成反比。

当物体与传感器的距离越近,感应到的涡流越强,波形幅度也越大。

这是因为当物体靠近传感器时,感应线圈产生的磁场能够更好地诱发物体表面的涡流。

电涡流传感器的应用十分广泛。

在工业自动化领域,它可以用于测量机械零件的位移和变形,以及监测设备的运行状态。

在机械加工领域,电涡流传感器可以用于检测工件的尺寸和表面质量,提高加工精度。

在材料测试领域,电涡流传感器可以用于评估材料的导电性和磁导率等特性。

然而,电涡流传感器也存在一些限制。

首先,它只适用于导电性材料的位移测量,对于非导电性材料无法工作。

其次,传感器与物体之间的距离需要保持一定范围,过大或过小都会影响测量结果。

此外,传感器的价格相对较高,对于一些应用场景来说可能不太经济实用。

电涡流传感器位移实验报告背景电涡流传感器是一种非接触式位移传感器,广泛应用于工业领域中的位移测量。

它基于涡流效应,通过感应涡流的变化来测量目标物体的位移。

在实验中,我们使用了一种常见的电涡流传感器,将其应用于位移测量,并对其性能进行了评估和分析。

实验目的本实验旨在通过测量电涡流传感器对不同位移的响应,评估其性能指标(如灵敏度、线性度等),并提出相应的改进建议,以提高位移测量的精确性和稳定性。

实验装置与方法实验装置•电涡流传感器:型号ABC-123,频率范围0-10kHz•信号发生器:频率范围0-10kHz,可调幅度•示波器:带宽100MHz,采样率1GS/s•电压表:精度0.1mV实验步骤1.准备实验装置,保证电涡流传感器与信号发生器、示波器的连接正确。

2.设置信号发生器的频率为2kHz,并将幅度调至适当水平。

3.将电涡流传感器固定在实验台上,使其与目标物体相对静止并平行。

4.使用示波器测量电涡流传感器输出的电压信号,并记录数据。

5.调整信号发生器的频率和幅度,重复步骤4,以获得不同位移下的电压信号。

数据分析与结果实验数据我们通过实验获得了电涡流传感器在不同位移下的电压信号数据,如下所示:位移 (mm) 电压 (mV)0 1.21 1.52 1.83 2.14 2.45 2.7曲线拟合与性能评估我们将实验数据进行曲线拟合,以评估电涡流传感器的性能指标。

首先,我们使用最小二乘法对数据进行线性拟合。

得到的拟合直线的方程为:V = 0.3d + 1.2其中V表示电压(mV),d表示位移(mm)。

通过拟合直线,我们可以计算出电涡流传感器的灵敏度为0.3 mV/mm,表示单位位移引起的电压变化量。

其次,我们计算了电涡流传感器的线性度。

线性度是衡量传感器输出与输入之间线性关系程度的指标,通常以百分比表示。

通过计算每个数据点与拟合直线之间的残差,并将其转化为线性度,我们得到了电涡流传感器的线性度为95%。

结果分析与建议通过对实验数据的分析和性能评估,我们得到了以下结论:1.电涡流传感器表现出良好的线性关系,其灵敏度为0.3 mV/mm。

电涡流传感器在磁悬浮轴承位移测量中的应用研究[摘要]位移信号传感器作为磁悬浮轴承系统的一个反馈回路,用来检测转子的位移信号,并将该信号传送给控制器,作为控制器进行控制和调节的参考信号,位移传感器工作性能的好坏将决定着整个控制系统能否正常工作。

当前应用于磁轴承位移测量的主要有电涡流传感器,差动变压器式位移传感器等几种非接触测量传感器。

本文将对电涡流传感器的应用情况及其出现的问题进行讨论和分析。

[关键词]电涡流传感器磁悬浮轴承位移测量应用一、电涡流位移传感器在磁轴承系统中的应用电涡流位移传感器在磁轴承系统当中是为了测量转子的位移,而磁轴承需要对转子的五个自由度进行控制,则测量位移的传感器也至少需要五个,分别测量五个自由度上的位移信号。

由于磁轴承在正常工作时会在磁轴承线圈附近产生强大的磁场,因此我们就需要考虑磁场对传感器的影响,电涡流位移传感器由于是靠磁场来工作的,因此,为了使得电涡流传感器能够正常的工作,就需要考虑传感器的安装位置。

一般径向测量的传感器安装在磁轴承线圈的外测,和磁轴承线圈之间间隔一定的距离,避免强磁场的影响,另外,电涡流传感器还要求探头与周围金属有一定的间距以保证传感器的正常工作。

因此在磁轴承系统当中,电涡流位移传感器安装位置决定了轴向传感器测量的是转子的轴向位移,而径向位移传感器测量的并不是轴承处的转子位移,需要一定的计算才能得到在轴承处的转子位移。

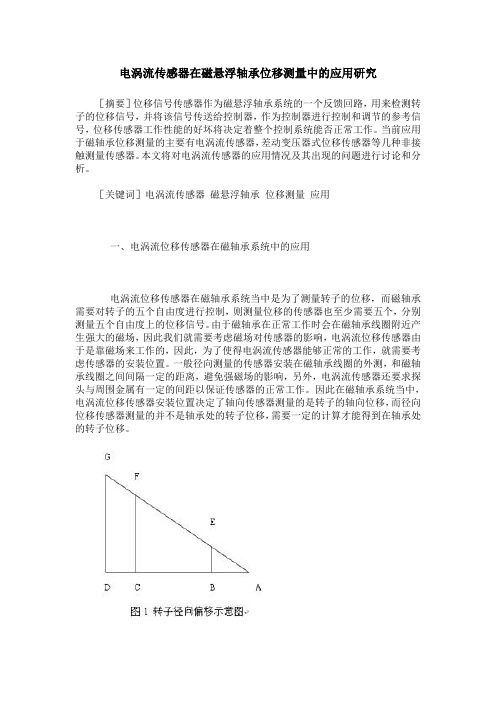

如图1所示为转子径向偏移示意图:其中ABCD为水平线,AEFG为转轴,A, D两点为径向传感器的安装位置,B, C两点为径向磁轴承的安装位置,显而易见,在A, D两处测得的转轴的位移信号反映的不是B, C两处的转轴的位移。

我们可以通过一个简单的计算就可以得到B, C两磁轴承位置的转轴的准确的位置。

通过径向电涡流位移传感器的测量得到A, D两处的位移信号,通过计算就可以知道如图所示线段DG的长度,另外线段AB, BC CD的长度都是已知量,根据几何当中的相似三角形的定理可以得到:(AB+BC)/(AB+BC+CD)=CF/DG求解这个方程就可以得到线段CF的长度,同理也可以得到线段BE的长度,因而也就得到了B, C两磁轴承处的转轴的准确的位置。

!专题综述#磁悬浮轴承转子位移检测技术邹海丹,朱熀秋(江苏大学电气信息工程学院,江苏镇江212013)摘要:在综述电涡流式、电感式、电容式、光电式等几种主要位移传感器原理、性能及其适用范围的基础上,分析使用位移传感器所带来的一系列问题,论述了磁悬浮轴承无传感器技术的基本思想,并比较了几种磁悬浮轴承无传感器检测方法的优缺点。

最后,对磁悬浮轴承位移检测技术的发展趋势做了进一步阐述。

关键词:磁悬浮轴承;传感器;检测;无传感器技术中图分类号:T H133.3;TP21文献标志码:B文章编号:1000-3762(2009)04-0053-04Summ ary of D isp l ace m en t D etection T echn i que for M agnetic B ear i ngsZ OU H ai-dan,Z HU H uang-qi u(School of E lectrica l and Infor m atio n Engi neeri ng,Ji angsu Un i versity,Zhen jiang212013,Ch i na)Abstr ac t:The displace m en t sensors used i n the m agnetic beari ngs system are m ostly eddy current sensors,i nducti ve sensors,capaciti ve sensors,opti ca l sensors and so on.Based on princ i p l es,per f or m ances and applicable ranges of sev2e ra l proposed types of d i sp l acement sensors,the proble m s a re ana lyzed caused by usi ng disp l ace m ent sensors,and t hebasic concept of sensor l ess technology applied to m agneti c bea ri ngs is i ntro duced.The bene fi ts and drawbacks of d iffer2 ent detecti on me t hods of sensorless i n magneti c bea ri ngs a re co m pa red.F i nall y,the develo pment trend and prospect ofd i sp l acement detecti on technol ogy are furthe r for m ulated.K ey word s:m agnetic bearings;sensors;detecti on;sensorless technolo gy磁悬浮轴承是利用定子上的电磁铁与转子上铁磁材料之间的力(排斥力和吸引力)实现转子的悬浮。

基于DSP的左心室辅助装置磁悬浮轴承位移测量摘要:针对左心室辅助装置磁悬浮轴承振动特性,设计了以dsp 为核心控制器的测控系统。

介绍了电涡流位移传感器的工作原理,编写了采集控制程序以及a/d校正算法,采集了轴承动态情况下的位移数据,并用matlab进行了实验数据分析得到转子动态位移特性,为后续控制转子稳定悬浮工作提供了数据支持。

关键词:左心室辅助;磁悬浮轴承;tms320f2812;位移测试中图分类号:tp273 文献标识码:a 文章编号:1007-9599 (2013) 03-0000-02心功能一旦出现衰竭会直接威胁到病人的生命。

在美国每年等待心脏移植的病人超过5万人,而实际接受心脏移植的却只有2000人。

中国每年有1000万心竭的患者,其中200万到300万人因心衰而死亡,但是每年却只有50个患者有机会接受心脏移植手术[1]。

因此,使用人工心脏泵来替代自然心脏的研究已成为医学和工程技术研究的焦点[2]。

左心室辅助装置是用机械的方法代替左心室的功能,将血液输到身体的动脉系统中去。

电磁轴承以其高转速、无摩擦、寿命长等优点很好的满足了人工心脏的多种苛刻要求,有效地减少了机械磨损对血细胞的碾压破坏等问题[3]。

处于高速悬浮转动的转子,会出现因质量不均引起的不平衡振动及噪音干扰等引起输入电压变化等误差,使转子偏离平衡位置[4]。

因此,控制转子的动态特性,是人工心脏泵安全性和稳定性的关键因素。

1 电涡流位移传感器2 磁悬浮轴承控制系统设计2.1 dsp控制器对于左心室辅助装置磁悬浮轴承的控制系统,由于要实现较复杂、快速的控制算法,普通的8位或16位单片机在处理速度远不能达到系统要求。

本测量系统选用ti公司推出的面向自动控制、工业自动化、最优网络的数字信号处理器tms320f2812。

该芯片采用了先进的哈弗总线结构,运行速度高达150mips。

同时还包含有:2个12位8通道高速adc(80ns转换速度),4个16位通用定时器,强大的中断处理模块支持96个外部中断。

一、实验目的1. 理解涡流传感器的工作原理及其在位移测量中的应用。

2. 掌握电涡流传感器位移测量的基本操作流程。

3. 分析电涡流传感器在不同位移条件下的测量特性。

二、实验原理电涡流传感器是利用电磁感应原理进行非接触式测量的传感器。

当高频电流通过传感器线圈时,会在其周围产生交变磁场。

当金属被测物体靠近该磁场时,会在物体表面产生感应电流,即电涡流。

电涡流的产生会消耗部分能量,从而改变传感器线圈的阻抗,进而影响线圈的输出电压。

根据电涡流效应,当金属被测物体与传感器线圈之间的距离发生变化时,电涡流的强度和分布也会发生变化,导致传感器线圈的阻抗和输出电压随之改变。

通过测量线圈阻抗或输出电压的变化,可以实现对金属被测物体位移的测量。

三、实验器材1. 电涡流传感器2. 被测金属圆片3. 测微头4. 数显电压表5. 直流电源6. 连接导线7. 主控箱四、实验步骤1. 将电涡流传感器安装在主控箱上,并将传感器输出线接入实验模块的标有“TI”的插孔中。

2. 将测微头端部装上铁质金属圆片,作为电涡流传感器的被测体。

3. 将电涡流传感器输出线接入实验模块的输出端Vo,并与数显电压表输入端Vi相接。

4. 将实验模块输出端Vo与数显电压表输入端Vi相接,并选择电压20V档。

5. 用连接导线从主控台接入15V直流电源到模块上标有15V的插孔中,同时主控台的地与实验模块的地相连。

6. 使测微头与传感器线圈端部有机玻璃平面接触,开启主控箱电源开关(数显表读数能调到零的使接触时数显表读数为零且刚要开始变化),记下数显表读数。

7. 每隔0.1mm读取一次数显表读数,直到输出几乎不变为止。

8. 将结果列入表格,并绘制位移-电压曲线。

五、实验结果与分析1. 位移-电压曲线如图所示,可以看出电涡流传感器具有较好的线性度,且在较小的位移范围内,其测量精度较高。

2. 通过曲线拟合,可以得到电涡流传感器的线性区域,并选择最佳工作点进行位移测量。

电涡流传感器测量位移特性实验报告电涡流传感器测量位移特性实验报告2010-04-27 12:11一、实验目的:了解电涡流传感器测量位移的工作原理和特性。

二、基本原理:通过交变电流的线圈产生交变磁场,当金属体处在交变磁场时,根据电磁感应原理,金属体内产生电流,该电流在金属体内自行闭合,并呈旋涡状,故称为涡流。

涡流的大小与金属导体的电阻率、导磁率、厚度、线圈激磁电流频率及线圈与金属体表面的距离x等参数有关。

电涡流的产生必然要消耗一部分磁场能量,从而改变激磁线圈阻抗,涡流传感器就是基于这种涡流效应制成的。

电涡流工作在非接触状态(线圈与金属体表面不接触),当线圈与金属体表面的距离x以外的所有参数一定时可以进行位移测量。

三、实训器材:主机箱、电涡流传感器实验模板、电涡流传感器、测微头、被测体(铁圆片)。

四、实训步骤:1.观察传感器结构,这是一个平绕线圈。

调节测微头的微分筒,使微分筒的0刻度值与轴套上的5mm刻度值对准。

根据图22-4安装测微头、被测体、电涡流传感器(注意安装顺序:先将测微头的安装套插入安装架的安装孔内,再将被测体铁圆片套在测微头的测杆上;然后在支架上安装好电涡流传感器;最后平移测微头安装套使被测体与传感器端面想贴并拧紧测微头安装孔的紧固螺钉)2.调节测微头使被测体与传感器端部接触,将电压表显示选择开关切换到20V挡,检查接线无误后开启主机箱电源开关,记下电压表读数,然后逆时针调节测微头微分筒,每隔0.1mm读一个数,直到输出几乎不变为止。

将数据列入表22。

表22 电涡流传感器位移X与输出电压数据1敏度和线性度(可以用最小二乘法或其他拟合直线)。

实验完毕,关闭电源。

数据分析:问题与讨论:读取示数是眼睛应该与数字在同一水平线上,避免造成更大的额人为误差;注意安装顺序:先将测微头的安装套插入安装架的安装孔内,再将被测体铁圆片套在测微头的测杆上;然后在支架上安装好电涡流传感器;最后平移测微头安装套使被测体与传感器端面想贴并拧紧测微头安装孔的紧固螺钉,每隔0.1mm读一个数,直到输出几乎不变为止2第二篇:采用电涡流传感器测量转子振动实验实验报告 1100字采用电涡流传感器测量转子振动实验实验报告一、实验目的了解电涡流传感器及其专用的前置放大器的使用方法,了解用电涡流传感器测量振动位移量的基本方法,了解旋转机械转子的运动轨迹和振动频谱特性的测量。

第24卷第3期2011年3月传感技术学报CHINESE JOURNAL OF SENSORS AND ACTUATORSVol.24No.3Mar.2011项目来源:国家“973”计划项目(2009CB724002);国家“973”计划项目(2009CB72400103)收稿日期:2010-08-16修改日期:2010-10-14Design and Experiment Study of Digital Eddy Current Displacement Sensor Used for Displacement Detection of Magnetic Bearing *PANG Xilang ,LIU Gang *,WEN Tong(School of Instrument Science &Optoelectron Engineering ,Beihang University ,Beijing 100191,China )Abstract :Magnetic bearings are core components of magnetic flywheel and magnetic control moment gyroscope ,which have strict requirements of size ,weight and power consumption in space applications.The output of existing non-contact sensors used for displacement measurement in magnetic bearings is mostly analog signal ,and separate signal lines are required for transmission of each detection points.This causes the size ,weight and complexity of sys-tem to increase while reliability decreased and anti-jamming capability weakened.To solve this problem ,a digital eddy current displacement sensor is proposed in this article ,which according to the principle of Frequency Modula-tion and through the method of frequency measurement by CPLD ,has achieved the high speed and high accuracy detection of the displacement as well as enhanced the reliability and anti-jamming capability of the system.Key words :displacement sensor ;eddy current ;digital ;magnetic bearing EEACC :7230doi :10.3969/j.issn.1004-1699.2011.03.010用于磁轴承位移检测的数字式电涡流位移传感器设计与实验研究*庞喜浪,刘刚*,文通(北京航空航天大学仪器科学与光电工程学院,北京100191)摘要:磁轴承是磁悬浮飞轮、磁悬浮控制力矩陀螺的核心部件,在空间应用中的体积、重量、功耗等都有严格要求。

电涡流传感器在磁悬浮轴承位移测量中的应用研究

[摘要]位移信号传感器作为磁悬浮轴承系统的一个反馈回路,用来检测转子的位移信号,并将该信号传送给控制器,作为控制器进行控制和调节的参考信号,位移传感器工作性能的好坏将决定着整个控制系统能否正常工作。

当前应用于磁轴承位移测量的主要有电涡流传感器,差动变压器式位移传感器等几种非接触测量传感器。

本文将对电涡流传感器的应用情况及其出现的问题进行讨论和分析。

[关键词]电涡流传感器磁悬浮轴承位移测量应用

一、电涡流位移传感器在磁轴承系统中的应用

电涡流位移传感器在磁轴承系统当中是为了测量转子的位移,而磁轴承需要对转子的五个自由度进行控制,则测量位移的传感器也至少需要五个,分别测量五个自由度上的位移信号。

由于磁轴承在正常工作时会在磁轴承线圈附近产生强大的磁场,因此我们就需要考虑磁场对传感器的影响,电涡流位移传感器由于是靠磁场来工作的,因此,为了使得电涡流传感器能够正常的工作,就需要考虑传感器的安装位置。

一般径向测量的传感器安装在磁轴承线圈的外测,和磁轴承线圈之间间隔一定的距离,避免强磁场的影响,另外,电涡流传感器还要求探头与周围金属有一定的间距以保证传感器的正常工作。

因此在磁轴承系统当中,电涡流位移传感器安装位置决定了轴向传感器测量的是转子的轴向位移,而径向位移传感器测量的并不是轴承处的转子位移,需要一定的计算才能得到在轴承处的转子位移。

如图1所示为转子径向偏移示意图:其中ABCD为水平线,AEFG为转轴,A, D两点为径向传感器的安装位置,B, C两点为径向磁轴承的安装位置,显而易见,在A, D两处测得的转轴的位移信号反映的不是B, C两处的转轴的位移。

我们可以通过一个简单的计算就可以得到B, C两磁轴承位置的转轴的准确的位置。

通过径向电涡流位移传感器的测量得到A, D两处的位移信号,通过计算就可以知道如图所示线段DG的长度,另外线段AB, BC CD的长度都是已知量,根据几何当中的相似三角形的定理可以得到:

(AB+BC)/(AB+BC+CD)=CF/DG

求解这个方程就可以得到线段CF的长度,同理也可以得到线段BE的长度,因而也就得到了B, C两磁轴承处的转轴的准确的位置。

因此传感器不放在磁轴承当中仍然可以使系统得到磁轴承处的准确的转轴位移,这在数字控制中比较容易实现,计算比较简单,实时性好,一般不会影响系统的控制速度。

另外,由于在机械系统当中转轴的径向间隙相对于转轴的长度非常的小,所以转轴与水平线的夹角不可能很大,因而A,D两处测得的位移和B, C两处的实际的转轴位移偏差很小,对系统的控制影响不会太大,一般情况可以忽略,但是如果要实现对转子悬浮位置的更加精确的控制,就要使用数字控制,采用上面的算法,这样完全可以克服这种位移测量方法带来的偏差。

二、电涡流位移传感器应用中的影响因素与问题

在实际的研究当中发现,用于主动磁悬浮轴承位移测量的电涡流位移传感器存在一些问题需要考虑:

(一)被测体尺寸的影响。

电涡流位移传感器的探头产生的磁场的范围是一定的,被测体表面形成的涡流场也是一定的,所以,当被测面为平面时,以正对探头中心的点为中心,被测体直径应当大于探头头部直径的1.5倍以上;当被测体为圆轴而且探头中心线与轴心线正交时,一般要求被测轴直径为探头头部直径的3倍以上,否则灵敏度就会下降。

另外被测体的厚度也会影响测量结果,如果被测体太薄,将会造成电涡流作用不够,使灵敏度下降,一般厚度大于0.lmm 以上的钢等强导磁材料灵敏度不会受到厚度的影响。

(二)被测体表面加工状况的影响。

被测体表面的加工状况对电涡流传感器的测量结果有较大的影响,不规则的被测体表面会给实际的测量值造成附加误差,特别是在磁悬浮轴承系统当中的位移测量,对转子位移的控制有很大的影响,这个误差将会和实际的位置信号叠加在一起,在电气上很难分离,因此被测表面应该是光洁的,不应该存在刻痕、洞眼、凸台、凹槽等缺陷。

通常,对于震动测量被测表面粗糙度要求在0.4~0.8μm,目前精度较高的磁悬浮轴承当中的转子都在高精度磨床上进行了磨削加工,光洁度达到了0.lμm。

(三)被测转子材质的影响。

由电涡流位移传感器的工作原理可以知道,被测体的磁导率和电导率都是影响传感器测量结果的主要因素,因此要保证测量的准确可靠,就要求被测物体的材质是均匀的。

当前磁悬浮轴承系统当中的被测物体就是被悬浮的转子,由于转子是采用不同的钢材做成的,很难保证材质的均匀,因此就需要在转子上的传感器检测位置处裹上一层材质均匀的导磁材料,例如可选用优质的45#钢,这层材料的厚度为l0mm,完全可以满足电涡流传感器的测量要求。

(四)温度变化对传感器的影响。

磁悬浮轴承系统是依靠磁力作用将转子悬浮起来的,线圈产生相应的电磁力控制转子的悬浮位置,当转子高速旋转时,会产生很大的热量,使转子——轴承系统的温度显著升高,这样电涡流传感器就会受到温升的影响,环境温度的升高将会导致传感器测量结果出现偏差,使磁悬浮轴承的控制系统输出错误的控制信号,因此要使磁悬浮轴承能够正常的工作,就需要考虑电涡流传感器的温漂问题。

本人对北京清华、上海瑞视和湖南天瑞生产的电涡流传感器进行了测试,发现这几个厂家的传感器都有不同程度的温漂现象,发热严重时传感器输出偏差能够达到0.05mm,这对于要实现高精度悬浮控制的磁轴承系统是绝对不允许的,因此需要对其进行一定的补救措施。

首先从传感器的角度考虑,出现温漂是不可避免的,尤其是在温差较大的情况下,因为根据电涡流的工作原理可以知道,传感器的探头线圈在温度发生变化时,其内阻要发生相应的变化,因此也就会影响到输出值。

这样我们就需要添加一个温度传感器测量系统的温度,然后对传感器的输出进行校正,就是在传感器探头附近安装一个温度传感器,根据温度传感器的输出值对位移传感器的输出进行修正。

另外一个补救的方法就是要考虑如何降低转子——轴承系统的发热,目前的转子——轴承系统的设计还存在一定的问题,导致转子在高速旋转时产生过大的热量,这不仅会影响传感器的正常使用,而且还会降低磁轴承系统的工作性能。

因此就需要改进对转子——轴承系统的参数设计,减少不必要的涡流损耗。

(五)动态响应。

由于磁悬浮轴承主要用于高速旋转物体的支撑,因此用于测量的位移传感器必须要有足够的响应带宽。

当前的磁轴承系统的理想转速是60000转/分钟,因此电涡流位移传感器的响应带宽至少要大于1KHz,现在常用的几种电涡流位移传感器均已经达到了5KHz的响应带宽,完全满足系统的要求。

在系统当中设计的滤波电路也考虑到了这一点,均采用低通滤波,截至频率都在5KHz,保证传感器能够及时的响应转子位移的变化情况。

参考文献

[1] 何文辉, 颜国正, 郭旭东. 一种新型电涡流传感器的理论分析[J]. 上海交通大学学报, 2006,(03)

[2] 顾金凤,唐炜,. 高精度电涡流测微系统的研究[J]. 江苏科技大学学报(自然科学版) , 2006,(01) .

[3] 王学梅,王彩红,薛隽,李盾. 电涡流传感器非接触在线测量位移[J]. 郑州工业高等专科学校学报, 2004,(04) .。