串行流化床稻秸气化合成甲醇的模拟

- 格式:pdf

- 大小:803.30 KB

- 文档页数:9

煤化工甲醇生产过程中煤气化工段的模拟【摘要】煤气化工段及变换工段流程相对简单,但是在实际生产中,其关键操作参数如气化压力、氧煤比以及变换炉的水蒸汽流量及反应温度等参数的最优值较难确定。

而对于精馏工段,其常压塔的侧线采出位置十分重要,合理的位置可以更加高效地回收甲醇;对于全流程的模拟,有效的使流程收敛比较困难。

本文就煤气化工段进行分析研究。

【关键词】煤化工;操作参数;气化压力;氧煤比;反应速率;生产能力;转化率0 引言煤气化工段主要是将煤通过一系列物理方法制成水煤浆,然后在气化炉中反应生成粗合成气;然后合成气进入下一工段变换工段,经过变换反应将过量的CO 反应生成H2,以调节其碳氢比;而精馏工段则是将来自合成工段的粗甲醇经过四塔流程进行精馏,得到高纯度的甲醇,其对最终产品的质量有着直接的影响。

1 煤气化过程原理煤气化反应是利用气化剂和煤中的可燃物在高温下发生反应,生成CO,H2等可燃气体的过程。

常用的气化剂有空气、氧气、水蒸气等。

在反应中,有别于传统煤燃烧过程中通入过量空气的做法,在煤气化技术中,通入的空气量一般是理论空气量的1/5到1/3。

而产物则以CO和H2为主,过程中只有小部分煤炭参与燃烧反应。

在气化反应过程中,煤经历了一系列复杂的物理及化学变化,其中包括:干燥、热裂解、焦在氧气、水蒸气、二氧化碳、氢气、甲烷、一氧化碳等气体中的气化与燃烧等。

反应速率及程度取决于温度、压力、煤种和由气化炉决定的停留时间、传质传热条件等的影响。

煤气化过程中包括以下主要反应:放热反应:C+O2→CO2C+■O2→CO吸热反应:C+H2O→CO+H2C+CO2→2CO变换反应:CO+H2O→CO2+H2总体来看,煤气化过程是一个强吸热过程,从热力学和动力学角度进行分析,高温有利于气化反应的进行。

而气化反应又是个体积增大的过程,所以增加压力会使化学平衡向相反的方向移动,但是增加压力可以提高反应速率,增加生产能力,因此应该综合分析对各方面的影响。

模拟仿真60万吨煤制甲醇的气化工段流程概述篇一:煤化工仿真实训实操系统煤化工仿真实训/实操系统煤化工行业在我国国民经济中的地位是非常重要的,其工艺设备逐渐大型化,自动控制水平也越来越高,因而对生产运行人员的操作能力与水平有了更高的要求。

相反的是,由于生产运行必须保证安全、稳定、长周期、优化地运行,因而在生产实际过程中不方便依靠实际生产装臵来提高和培训运行人员的操作技能。

因此本项目从培养高职院校的实践能力及职业培训需求出发,本着实用性与前瞻性相结合、职业技能培训与鉴定相结合、实训装备的硬件与技能训练仿真软件相结合的思想,对现代煤化工工艺过程、动态操作、煤化工正在使用的自动化检测传感执行装臵及国内先进的DCS控制系统进行仿真模拟,以培养能够适应当前及未来煤化工企业所需要的各类技术人员,满足煤化工工业建设与生产的需要。

1、设计原则(1)系统性原则:煤制甲醇---二甲醚冷态模拟实训系统应在真实完整体现实际工业流程的基础上,强化重要工序、重要设备,并利用OTS仿真培训软件进行煤制甲醇-二甲醚的全流程模拟培训。

(2)真实性原则:煤制甲醇---二甲醚冷态模拟实训系统的设备和装臵应按照现场设备进行模拟仿真,同时对重点设备的内部结构、工作原理做深入的剖析,采用实物与软件模拟相结合的方式进行制作,便于学员对设备实操和原理的掌握。

同时,OTS仿真培训软件的动态模型应能真实再现实际工业流程状态和数据,实现实时准确的模拟工艺现场,故障模拟真实化。

(3)实操性原则:煤制甲醇---二甲醚冷态模拟实训系统的配套设备具有高度的实际操作能力,体现工厂情景化,尽量贴近工厂实际,突出重点。

学员可对设备进行实际操作,满足学生实践实习要求。

(4)全面性原则:既能使学员了解和掌握正常工况下各类设备的操作和维护,能进行装臵开车准备、开车、正常操作、停车、设备维护等方面的技能操作训练、工艺指标控制操作技能训练;又能通过安全手段设臵各类故障,使学员能够处理各类紧急状况,动手进行生产过程操作、分析、排除工业生产过程故障。

第29卷第11期中国电机工程学报 V ol.29 No.11 Apr. 15, 20092009年4月15日 Proceedings of the CSEE ©2009 Chin.Soc.for Elec.Eng. 111 文章编号:0258-8013 (2009) 11-0111-08 中图分类号:TQ 353 文献标志码:A 学科分类号:470⋅20串行流化床生物质气化制取合成气试验研究吴家桦,沈来宏,肖军,王雷,郝建刚(东南大学热能工程研究所,江苏省南京市 210096)Experimental Study on Syngas Production From Biomass Gasification inInterconnected Fluidized BedsWU Jia-hua, SHEN Lai-hong, XIAO Jun, WANG Lei, HAO Jian-gang(Thermal Engineering Research Institute, Southeast University, Nanjing 210096, Jiangsu Province, China)ABSTRACT: High quality syngas production in interconnected fluidized beds of biomass gasification was investigated experimentally. The gasification-required heat was achieved by means of the external recirculation of inert particles in interconnected fluidized beds. The effects of gasifier temperature and steam/biomass ratio on syngas composition, syngas yield, syngas heating value, and total carbon conversion were discussed. The results indicate that the flue gas of combustion and the syngas of gasification are never mixed, and high quality syngas which is free of N2 dilution can be obtained from the gasifier. With the increase of gasifier temperature, ϕ(H2)/ϕ(CO) decreases, syngas yield increases, and heating value of syngas decreases, total carbon conversion increases remarkably with the gasifier temperature at the lower temperature range 720 to 820℃, and reaches its maximum of 91% at the gasifier temperature of 820℃, and then keeps nearly constant. There is an optimal value of steam/biomass ratio corresponding to maximal syngas yield and total carbon conversion. For the gasifier temperature of 820℃, syngas yield and total carbon conversion reach their maximum at the steam/biomass ratio of 1.4, and then decrease with the further increase of steam/biomass ratio. The maximum syngas yield and heating value can be attained 1.87m3/kg and 13.20MJ/m3, respectively.KEY WORDS: thermal power engineering; interconnected fluidized beds; biomass gasification; syngas基金项目:国家自然科学基金项目(20590367,90610016);国家重点基础研究发展规划基金项目(2006CB20030201,2007CB210208);国家高技术研究发展计划项目(863计划)(2006AA05Z318)。

串行流化床生物质气化费托(FT)合成的模拟江宏玲;肖军【摘要】Taking the rice straw as the research object ,simulation of Fischer‐Tropsch(FT ) synthesis from biomass gasification in interconnected fluidized beds was carried out using Aspen Plus software . Effects of operating parameters including gasification temperature andpressure ,steam/biomass ratio (m(S)/m(B)) ,n(H2 )/n(CO) ratio ,synthesis temperature and pressure on the synthesis were ana‐lyzed .T he results are as follow s :the gasification temperature and pressure are suggested to be re‐spectively controlled at about 850 ℃ and 0.1 MPa ,and the m(S)/m(B) ratio of 0.4 operates better in the interconnected fluidized beds biomass gasification system with the purpose of FT‐oil production in the case of eggshell cobalt‐based catalysis .Furthermore ,the gasification pressure of ambient pressure and the n(H2 )/n(CO) ratio of 2.0‐2.1 are proposed to be controlled .The synthesis temperature is suggested to be controlled at about 220 ℃ and the pressure of 2.0 M Pa is adopted .On the optimal op‐erating conditions ,the maximum FT‐oil yield may reach 0.54 mol per kilogram rice straw .%文章以生物质稻秸为研究对象,利用A spen Plus软件建立了串行流化床生物质合成气费托(Fischer‐T ropsch ,FT )合成的模型,研究了不同反应条件包括气化温度、气化压力、气化过程水蒸气与生物质的比率(m (S)/m(B))、合成气中 n(H2)/n(CO)、合成温度以及合成压力对合成工艺的影响。

双流化床生物质气化及CO2捕获的模拟双流化床生物质气化及CO2捕获的模拟双流化床生物质气化及CO2捕获是一种适用于生物质能源产业的新型气化技术。

通过将生物质颗粒和气化剂分别进入两个差异较大的气流床层进行气化反应,并配合CO2捕获技术,可以有效地提高生物质气化反应的效率和能源产出,同时降低气化过程中的碳排放和温室气体的排放量。

为了更好地了解双流化床生物质气化及CO2捕获的模拟过程,下文将从模拟方法、模拟结果及模型验证三个方面进行阐述。

一、模拟方法使用Aspen Plus软件建立双流化床气化模拟模型,包括生物质、空气、氮气和水蒸气等组分,配合热力学模型以及物质均衡模型,对气化反应及产物生成进行详细的模拟和分析。

在模拟过程中,首先需要对生物质颗粒进行热解反应,将其转化为可燃气体和可燃性颗粒,然后分别进入两个气流床层进行气化反应。

为提高气化反应的效率和产出,需要控制气化床层中的反应温度和气流速度,并添加CO2捕获剂进行二氧化碳的分离和捕获。

最终,根据气化反应产生的气体组分和CO2排放量等参数,分析生物质气化的效率和能源产出,并分别对床层反应器的温度、压力、速度等参数进行调整和优化。

二、模拟结果双流化床生物质气化及CO2捕获的模拟结果表明,通过双流化床气化反应器进行气化反应,并配合CO2捕获技术处理气化过程中产生的二氧化碳,可实现高效的生物质能源利用和碳排放减少。

模拟结果中,生物质的气化效率达到了70%以上,其中产生的气体主要包括甲烷、一氧化碳、氢气等,可直接作为工业燃料或电力发电的原料。

同时,通过添加CO2捕获剂进行二氧化碳的分离和捕获,可将二氧化碳排放量降低至底限,并实现生物质气化的碳排放零排放。

模拟结果还表明,在床层反应器的温度、压力、速度等参数优化后,可实现更高效的生物质气化和CO2捕获效果,并最大限度地利用生物质能源。

三、模型验证在模型验证方面,可通过实验数据和现场数据进行验证。

实验数据通常通过对实验设备和实施条件进行控制和测量,得出气化反应效率、气化产物组分及CO2排放等实验数据进行验证。

甲醇合成的仿真实验报告一、实验目的1、通过模拟化工生产过程中开车、运行、停车等操作过程,了解基本的单元操作方法,熟悉控制系统的操作,建立化工流程级概念,认识化工生产各个设备操作的相互联系和影响,理解化工生产的整体性。

2、通过仿真实验,深入了解生产装置的工艺流程,获得基本生产感性知识,提高动手能力,理论联系实际,扩大知识面,提高操作水平。

3、深入了解煤气化制甲醇过程控制系统的动态特性,提高对复杂化工工程动态运行的分析和协调控制能力,熟练- - 些常见面事故的处理方法等。

4、提高综合能力,培养团队合作意识,提高工程素养和创新能力等。

5、在一定程度上逐步实现学生由学校向社会的转变,培养初步担任技术工作的能力。

二、实验过程工艺流程图1、物料来源与去向简述1、H2与00的混合气直接进入循环系统。

2、蒸汽通过压缩机进入循环系统。

3、混合原料气进入E -401换热器,经过管程换热后然后进去合成塔。

4、合成塔中甲醇蒸汽进入401、402、403 换热器,经过三级壳程换热后与原料气氢气进入粗甲醇罐。

5、粗甲醇罐中蒸汽重新进入循环系统继续参与反应;另粗甲醇蒸汽进入循环系统前经分离器分理处部分进入火炬燃烧。

6、在合成塔中的制冷剂为由外部锅炉水竞汽包进入合成塔;蒸汽再进入汽包中排出。

三、实验步骤1、启动打开电脑并登录操作平台,与现场设备相连接,准备开始操作。

2、系统置换1、现场人员确认F-402液位调节阀LICA4001的前阀VD4005关闭。

2、现场人员确认F-402液位调节阀LICA4001的后阀VD4006关闭3、现场人员确认F-402液位调节阀LICA4001的旁路阀V4003关闭4、现场人员缓慢开启低压N2入口阀V4008。

5、现场人员开启PRCA4004前阀VD4003.。

6、现场人员开启PRCA4004后阀VD4004。

7、微机操作人员开启PRCA4004。

8、当PI4001接近0. 5MPa系统中含氧量降至0.25%以下时,由现场人员关闭V4008。

第29卷第32期中国电机工程学报 V ol.29 No.32 Nov. 15, 20092009年11月15日 Proceedings of the CSEE ©2009 Chin.Soc.for Elec.Eng. 103 文章编号:0258-8013 (2009) 32-0103-09 中图分类号:TK 6 文献标志码:A 学科分类号:470⋅20串行流化床稻秸气化合成甲醇的模拟张亚男,肖军,沈来宏(东南大学热能工程研究所,江苏省南京市 210096)Simulation of Methanol Production Via Rice Straw Gasificationin Interconnected Fluidized BedsZHANG Ya-nan, XIAO Jun, SHEN Lai-hong(Thermal Power Engineering Institute, Southeast University, Nanjing 210096, Jiangsu Province, China)ABSTRACT: Simulation of methanol synthesis via H2-rich syngas from rice straw gasification in interconnected fluidized beds was carried out, using Aspen Plus software to establish this model. Effects of operating parameters, including gasification temperature and pressure, steam /biomass (S/B) (rice straw) ratio, liquefaction temperature and pressure, on the methanol yield were analyzed. The results show that rice straw steam gasification can obtain 55% hydrogen-rich gas and when the C301 Cu-based catalyst was adopted as the methanol synthesis catalyst, the gasification temperature is suggested to be controlled at about 750℃ in the interconnected fluidized beds rice straw gasification system with the purpose of methanol production. Furthermore, the gasification pressure is proposed to approach to the ambient pressure and the S/B ratio of 0.4~0.5 operates better. The liquefaction temperature is proposed to be controlled between 220 and 240 and the℃liquefaction pressure of 5MPa is adopted. On the optimal operating condition, the maximum of 11.97 mol per kg rice straw (daf) of methanol yield may be obtained. The research provides useful datas for the further study on biomass gasification and methanol synthesis from biomass syngas.KEY WORDS: rice straw gasification; methanol; interco- nnected fluidized beds; simulation摘要:以秸秆为研究对象,利用Aspen Plus软件建立串行流化床稻秸气化制取富氢气体合成甲醇的模型,研究不同反应条件包括气化温度、气化压力、水蒸气与生物质(稻秸)的配比、液化温度及液化压力对甲醇产率的影响。

结果表明:采用串行流化床稻秸水蒸气气化技术可获得氢浓度为55%以 基金项目:国家自然科学基金项目(20590367,50306002);国家重点基础研究发展计划项目(973项目)(2007CB210208)。

Projects Supported by National Natural Science Foundation of China (20590367, 50306002); The National Basic Research Program of China (973 Program) (2007CB210208). 上的富氢燃气;在C301铜基催化剂作用下,对于以制甲醇为目的的串行流化床稻秸气化系统,气化温度建议在750℃左右,气化压力尽量接近常压,水蒸气与生物质配比在0.4~0.5内为佳,液化温度建议控制在220~240℃,液化压力为5MPa;在此最佳工况下,每千克的干燥无灰基稻秸可获得11.97mol的最大甲醇产量。

研究成果为今后开展生物质气化及气化产气合成甲醇实验提供理论依据。

关键词:稻秸气化;甲醇;串行流化床;模拟0 引言生物质能作为一种可再生清洁能源,在利用过程中能实现CO2零排放,可有效减缓温室效应,其开发利用越来越受到世界各国的关注[1-3]。

通过生物质气化途径合成甲醇,具有效率高、成本低和易于大规模生产等优点,是从生物质制取液体燃料的最有前景的方法之一[4-8]。

用生物质替代煤、天然气和重油等化石燃料制备合成气,然后将这种合成气合成为甲醇、汽油或柴油等液体燃料,既可以满足人类对液体燃料日益增长的需求,同时又可有效减轻由于大量使用化石燃料给环境带来的污染。

国外从20 世纪80 年代开始进行从生物质中获取甲醇燃料的相关研究,到20 世纪90 年代系统的研究已取得相当的进展。

如美国的Hynol Process项目,NREL 的生物质–甲醇项目,瑞典的BAL Fuels Project 和BioMeet Project,日本MHI 的生物质气化合成甲醇系统[9]等。

我国生物质气化合成甲醇的研究起步较晚,与国外存在一定差距。

目前,中国科学院广州能源研究所,已在实验室实现生物质气化、焦油催化裂解、合成气重整和增压合成甲醇、二甲醚等一体化的工艺流程[10-11]。

中国科学技术大学生物质能实验室也在近年开展了生104 中国电机工程学报第29卷物质直接液化及制备合成气的研究,建立了生物质热解液化的中试装置[12-13]。

还有其他一些院校科研单位如河南农业大学、浙江大学、东南大学等也在开展生物质气化制甲醇/二甲醚的研究。

本文以秸秆为原料,基于串行流化床生物质气化技术,探讨气化一步合成制备甲醇的新方法,并利用Aspen Plus软件对技术方案进行模拟研究。

文中研究不同反应条件包括气化温度t g、气化压力p g、水蒸气与生物质(稻秸)的配比S/B、液化温度t m及液化压力p m对甲醇产率(每千克干燥无灰基稻秸)的影响,研究结果为今后开展生物质气化及气化产气合成甲醇实验提供了理论依据。

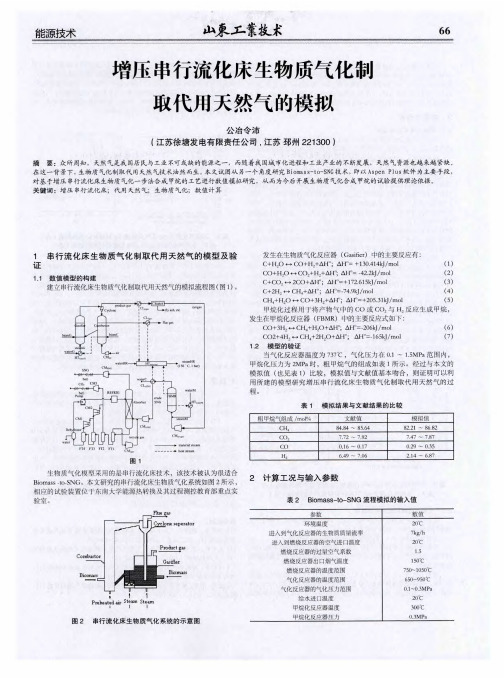

1 串行流化床生物质气化技术串行流化床生物质气化装置如图1所示。

该装置由燃烧反应器、旋风分离器和气化反应器3部分串联组成。

其中燃烧反应器采用循环流化床,流化介质为空气;气化反应器采用鼓泡流化床,流化介质为水蒸气。

该装置将生物质热解气化过程和燃烧过程分隔开,2反应器间依靠床料颗粒(如灰渣等)进行热量传递[14-15]。

图1串行流化床生物质气化示意图Fig. 1 Biomass gasification in interconnectedfluidized beds进入串行流化床的生物质原料分为2部分,一部分生物质送入鼓泡流化床中,与水蒸气及在循环流化床内蓄热后的床料颗粒剧烈混合,发生强烈的热量和质量交换。

生物质在高温下发生热解,挥发分析出,热解气体产物和剩余固态物质与蒸汽发生化学反应生成CO、H2等气体。

一部分生物质在循环流化床内燃烧,使床料灰渣积聚大量的热量。

一方面气化炉中未完全气化的生物质半焦颗粒及放热后的床料颗粒经返料管回到燃烧反应器与空气进行燃烧反应。

另一方面烟气携带高温床料经过旋风分离器进行分离,不能分离的颗粒以飞灰形式与烟气一起排放出系统,被分离下来的颗粒经过料腿进入气化反应器中,为气化反应器提供气化反应所需的热量。

采用串行流化床生物质气化可以提高产气中氢的浓度[15],并且有效降低CO2和N2的浓度,适合进一步的甲醇合成。

2 串行流化床生物质气化合成甲醇模型2.1 系统流程与模型2.1.1 系统流程串行流化床生物质气化合成甲醇系统流程主要分成生物质气化系统、气体净化系统、甲醇合成反应系统、产物分离与精制系统。

生物质气化系统采用串行流化床气化技术,使得生物质气化成制备甲醇所需的混合气,其中包括H2 、CO、CO2、CH4、N2等。

本文采用一步合成法,因此生物质气化产气经过净化分离后,直接与循环气经压缩机加压,进入甲醇合成器,合成气在催化剂床层内反应生成甲醇。

含有甲醇蒸汽、水蒸气和少量反应副产物及未反应的H2 、CO、CO2和惰性气体(N2和CH4)的出口气经水冷器冷却,甲醇与水冷凝下来,在分离器中气液分离。

分离下来的粗甲醇进入闪蒸槽闪蒸掉溶解气后,送入后续精馏工段。

分离器顶部出来的气体,经过分流器,使一部分排放,以除去原料气带来的惰性气,维持整个系统的压力;其余的气体循环返回,与新鲜甲醇合成气混合加压后再次进入合成反应器进行反应。

系统流程图见图2。

基于Aspen Plus 12.1软件平台,本文的系统流程建模分为2部分,气化部分和液化部分。

气化部分模拟串行流化床生物质气化过程,液化部分模拟生物质气化后的产气经过低压气相法合成甲醇的过程。

2.1.2 气化模型Aspen Plus模型模拟串行流化床气化过程,如图3所示。

根据Aspen Plus模拟处理过程的应用特点,本文所建模型作5点假设[16-19]:1)气化反应器和燃烧反应器均稳定运行且所有发生的化学反应都达到平衡状态。

2)生物质原料中的灰分和床料灰渣为惰性组分,不参与任何气化过程的反应。