蜗轮蜗杆分解

- 格式:pptx

- 大小:632.86 KB

- 文档页数:32

蜗轮蜗杆减速机内部结构蜗轮蜗杆减速机是一种常见的传动装置,具有简单、可靠、高效等特点。

它主要由蜗轮、蜗杆、轴承、壳体等部分组成。

下面将从这些部分的功能和作用来介绍蜗轮蜗杆减速机的内部结构。

蜗轮是蜗轮蜗杆减速机的核心部件,它是一个圆盘状的齿轮,具有螺旋状的齿槽。

蜗轮的齿槽与蜗杆的螺旋齿相啮合,通过啮合传递动力。

蜗轮的齿数通常比蜗杆的螺旋齿数多,这样可以实现较大的减速比。

蜗轮的材料通常选用高强度的合金钢,以保证传动的可靠性和寿命。

蜗杆是蜗轮蜗杆减速机的另一个关键部件,它是一根具有螺旋齿的圆柱体。

蜗杆的螺旋齿与蜗轮的齿槽相啮合,通过啮合传递动力。

蜗杆的螺旋角度和齿数决定了减速比的大小。

蜗杆的材料通常选用高强度的合金钢,以保证传动的可靠性和寿命。

蜗杆的工作温度较高,因此在表面涂覆防磨涂层,以提高耐磨性。

轴承是蜗轮蜗杆减速机的支撑部件,它主要用于支撑蜗杆和蜗轮的转动。

轴承的选用和润滑方式对蜗轮蜗杆减速机的运行稳定性和寿命有着重要影响。

通常情况下,蜗轮蜗杆减速机采用滚动轴承,如圆柱滚子轴承、角接触球轴承等。

轴承的润滑方式通常有油润滑和脂润滑两种,根据不同的工况选择合适的润滑方式。

壳体是蜗轮蜗杆减速机的外壳,它起到保护内部零件和润滑油的作用。

壳体通常由铸铁或铸钢制成,具有足够的刚性和强度。

壳体内部设置有进出油口,以便加入润滑油和排出油温。

壳体还起到支撑内部零件和固定轴承的作用,确保整个减速机的正常运行。

除了上述主要部件外,蜗轮蜗杆减速机还包括输入轴、输出轴、油封等辅助部件。

输入轴用于接受输入动力,输出轴用于输出动力。

油封用于防止润滑油泄漏,保持减速机内部的润滑状态。

这些辅助部件的设计和选用对减速机的性能和寿命也有重要影响。

蜗轮蜗杆减速机的内部结构包括蜗轮、蜗杆、轴承、壳体等主要部件,以及输入轴、输出轴、油封等辅助部件。

这些部件合理组合在一起,实现了高效、可靠的动力传递。

蜗轮蜗杆减速机的内部结构设计合理,使用寿命长,广泛应用于各种机械设备中。

蜗轮、蜗杆的计算公式:1,传动比=蜗轮齿数÷蜗杆头数2,中心距=(蜗轮节径+蜗杆节径)÷23,蜗轮吼径=(齿数+2)×模数4,蜗轮节径=模数×齿数5,蜗杆节径=蜗杆外径-2×模数6,蜗杆导程=π×模数×头数7,螺旋角(导程角)tgβ=(模数×头数)÷蜗杆节径一.基本参数:(1)模数m和压力角α:在中间平面中,为保证蜗杆蜗轮传动的正确啮合,蜗杆的轴向模数m a1和压力角αa1应分别相等于蜗轮的法面模数m t2和压力角αt2,即m a1=m t2=mαa1=αt2蜗杆轴向压力角与法向压力角的关系为:tgαa=tgαn/cosγ式中:γ-导程角。

(2)蜗杆的分度圆直径d1和直径系数q为了保证蜗杆与蜗轮的正确啮合,要用与蜗杆尺寸相同的蜗杆滚刀来加工蜗轮。

由于相同的模数,可以有许多不同的蜗杆直径,这样就造成要配备很多的蜗轮滚刀,以适应不同的蜗杆直径。

显然,这样很不经济。

为了减少蜗轮滚刀的个数和便于滚刀的标准化,就对每一标准的模数规定了一定数量的蜗杆分度圆直径d1,而把及分度圆直径和模数的比称为蜗杆直径系数q,即:q=d1/m常用的标准模数m和蜗杆分度圆直径d1及直径系数q,见匹配表。

(3)蜗杆头数z1和蜗轮齿数z2蜗杆头数可根据要求的传动比和效率来选择,一般取z1=1-10,推荐z1=1,2,4,6。

选择的原则是:当要求传动比较大,或要求传递大的转矩时,则z1取小值;要求传动自锁时取z1=1;要求具有高的传动效率,或高速传动时,则z1取较大值。

蜗轮齿数的多少,影响运转的平稳性,并受到两个限制:最少齿数应避免发生根切与干涉,理论上应使z2min≥17,但z2<26时,啮合区显着减小,影响平稳性,而在z2≥30时,则可始终保持有两对齿以上啮合,因之通常规定z2>28。

另一方面z2也不能过多,当z2>80时(对于动力传动),蜗轮直径将增大过多,在结构上相应就须增大蜗杆两支承点间的跨距,影响蜗杆轴的刚度和啮合精度;对一定直径的蜗轮,如z2取得过多,模数m就减小甚多,将影响轮齿的弯曲强度;故对于动力传动,常用的范围为z2≈28-70。

【精品】蜗轮蜗杆受力分析蜗轮蜗杆是一种重要的传动机构,其主要特点是传动比大、效率高、运转平稳、结构简单等,因此在许多机械设备的传动中广泛应用。

但是,在蜗轮蜗杆传动中,由于其受力状态比较复杂,因此需要进行受力分析以确保其传动效果和使用安全。

一、蜗轮受力分析蜗轮是一种类似于圆柱体的齿轮,其齿形呈螺旋状。

在蜗轮传动过程中,由于负责传递动力、承受载荷等任务,因此其受力分析是非常重要的。

根据蜗轮的运动状态,可以将其受力分为两种情况:定轴受力和动轴受力。

1. 定轴受力在定轴受力情况下,蜗轮与蜗杆共同组成一种定轴蜗轮副。

在蜗轮传动中,蜗轮中心的径向力分解为齿向力和轴向力两个方向,其中,齿向力是主要的受力方向。

蜗轮齿向力有以下几个来源:(1)齿面接触力:蜗轮齿与蜗杆齿的接触产生的力,它是蜗轮受力的主要来源。

(2)切向力:蜗轮齿形的变化会产生旋转的切向力,其方向与齿向力垂直。

(3)惯性力:在高速运动中,蜗轮本身的惯性力也会对其产生一定的齿向力。

(2)摩擦力:由于蜗轮和蜗杆之间存在一定的摩擦力,会导致轴向力的产生。

蜗杆是蜗轮传动中的另一个主要组成部分,其作用是进行转动和承受载荷。

在蜗轮传动中,蜗杆的受力主要来自两个方向:径向力和轴向力。

由于蜗杆的结构比较特殊,因此其受力分析较为复杂,但在总体上可归纳为以下几个方面:2. 径向载荷由于蜗杆和轴承的接触,导致蜗杆承受了一定的径向力,这种载荷主要来自于轴承的支撑作用。

在蜗轮传动过程中,由于负责承载和传递动力,因此蜗杆还需要承受一定的轴向载荷,在受力分析中需要考虑其来源。

蜗轮蜗杆传动的受力分析比较复杂,其受力分析结论如下:1. 蜗轮齿向力是其主要的受力来源,驱动力和载荷均通过齿向力来传递。

2. 在蜗轮和蜗杆的接触过程中,切向力会产生一定的影响,但通常比较小。

3. 结合蜗杆的结构特点,其受力主要来自于齿向力、径向载荷和轴向载荷。

总之,蜗轮蜗杆传动的受力分析需要综合考虑多个因素,其中蜗轮齿向力是最重要的受力来源之一。

蜗轮蜗杆设计蜗杆传动从属齿轮传动,在现代工业中应用非常广泛。

蜗轮蜗杆包含两个部分:蜗杆和蜗轮,其齿形大多数由直线、平面或者平面上的曲线经过一次或两次展成运动形成。

由于蜗轮蜗杆结构性特点,它用于传递空间两相错轴间的运动和动力。

蜗杆传动机构多数情况下蜗杆为主动件,蜗轮为被动件。

蜗杆传动具有传动比大、体积小、运转平稳、噪音小等特点。

在机床制造业中,平常圆柱蜗杆传动的应用尤为普遍,并且几乎成了一般低速传动工作台和连续分度机构的唯一传动形式;冶金工业轧机压下机构都采用大型蜗杆传动;煤矿设备中的各种类型的绞车及采煤机组牵引传动;起重运输业中各种提升设备及无轨电车等都采用蜗杆传动。

其他,在精密仪器设备、军工、宇宙观测仪器中,蜗杆传动常用作分度机构、操纵机构、计算机构、测距机构等等,大型天文望远镜、雷达等也离不开蜗杆传动。

关键词:蜗轮蜗杆目录T O C\o"1-3"\h\z\u第一章蜗杆传动的类型和特点 (89)1.1蜗杆传动的类型 (89)1.2蜗杆传动的特点 (90)第二章蜗轮传动的基本参数和几何尺寸计算 (91)2.1蜗杆传动的基本参数 (91)2.2蜗杆传动的几何尺寸计算 (94)第三章蜗轮传动的失效形式、设计准则、材料和结构 (95)3.1蜗杆传动的失效形式和设计准则 (95)3.2蜗杆、蜗轮的材料和结构 (96)第四章蜗轮传动的强度计算 (98)4.1蜗杆传动的受力分析 (98)4.2蜗轮齿面接触疲劳强度计算 (98)4.3蜗轮轮齿的齿根弯曲疲劳强度计算 (100)第五章蜗轮传动的效率、润滑和热平衡计算 (101)5.1蜗杆传动的效率 (101)5.2蜗杆传动的润滑 (101)5.3蜗杆传动的热平衡计算........................错误!未定义书签。

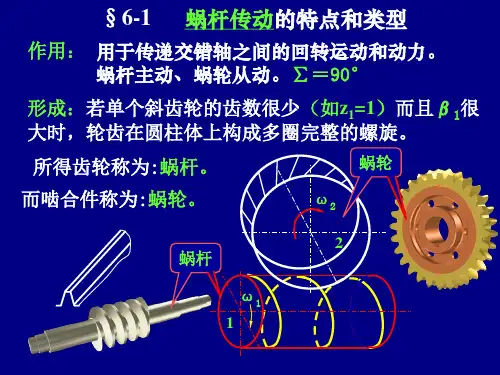

结论.. (105)致谢 (106)参考文献 (107)第一章蜗杆传动的类型和特点蜗杆传动由蜗杆、蜗轮和机架组成,用来传递空间两交错轴的运动和动力。

蜗轮蜗杆减速机是一种动力传达机构,利用齿轮的速度转换器,将电机(马达)的回转数减速到所要的回转数,并得到较大转矩的机构。

在目前用于传递动力与运动的机构中,减速机的应用范围相当广泛。

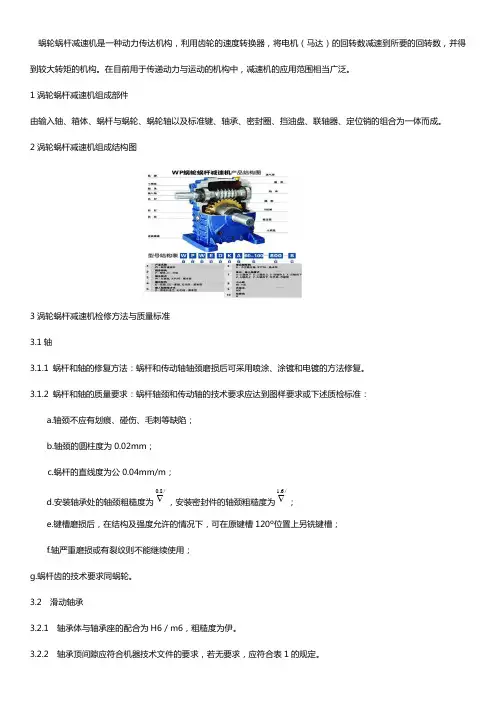

1涡轮蜗杆减速机组成部件由输入轴、箱体、蜗杆与蜗轮、蜗轮轴以及标准键、轴承、密封圈、挡油盘、联轴器、定位销的组合为一体而成。

2涡轮蜗杆减速机组成结构图3涡轮蜗杆减速机检修方法与质量标准3.1轴3.1.1 蜗杆和轴的修复方法:蜗杆和传动轴轴颈磨损后可采用喷涂、涂镀和电镀的方法修复。

3.1.2 蜗杆和轴的质量要求:蜗杆轴颈和传动轴的技术要求应达到图样要求或下述质检标准:a.轴颈不应有划痕、碰伤、毛刺等缺陷;b.轴颈的圆柱度为0.02mm;c.蜗杆的直线度为公0.04mm/m;d.安装轴承处的轴颈粗糙度为/8.0∇,安装密封件的轴颈粗糙度为/6.1∇;e.键槽磨损后,在结构及强度允许的情况下,可在原键槽120º位置上另铣键槽;f.轴严重磨损或有裂纹则不能继续使用;g.蜗杆齿的技术要求同蜗轮。

3.2 滑动轴承3.2.1 轴承体与轴承座的配合为H6/m6,粗糙度为伊。

3.2.2 轴承顶间隙应符合机器技术文件的要求,若无要求,应符合表1的规定。

表1 mm3.2.3 用涂色法检查轴瓦接触面积,应不少于2点八m2,且在下部轴承正下方60-90º范围。

3.2.4 轴承合金不得有脱壳、裂纹、砂眼、夹渣、破损、气孔等缺陷。

3.3 滚动轴承3.3.1 拆装滚动轴承应使用专用工具,严禁直接敲打。

3.3.2 安装轴承时宜用油浴法装配,油温不得超过120℃。

3.3.3 轴承内外圈滚道、滚动体、有麻点、锈蚀‘裂纹或滚子过分松动时应更换。

3.3.4 轴承装入轴颈后,其内圈端面必须紧贴轴肩或定位环,用0.05mm塞尺检查,不得通过。

3.4 箱体部分3.4.1 箱体与箱盖的剖分面应平整光滑,要求无碰撞、划痕等缺陷。

接触印痕不少于1点/cm 2,在未压紧状态下,用0.05mm塞尺检查,插入深度不得大于剖分面的1/3。

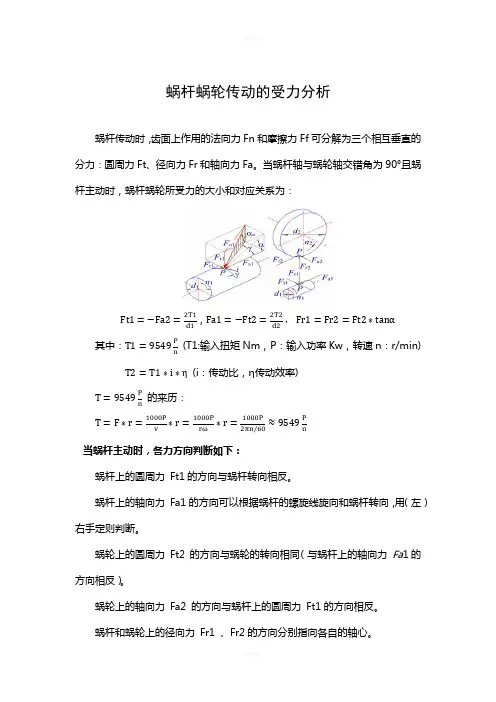

蜗杆蜗轮传动的受力分析

蜗杆传动时,齿面上作用的法向力Fn 和摩擦力Ff 可分解为三个相互垂直的分力:圆周力Ft 、径向力Fr 和轴向力Fa 。

当蜗杆轴与蜗轮轴交错角为90°且蜗杆主动时,蜗杆蜗轮所受力的大小和对应关系为:

Ft1=−Fa2=

2T1d1,Fa1=−Ft2=2T2d2, Fr1=Fr2=Ft2∗tanα 其中:T1=9549P n (T1:输入扭矩Nm ,P :输入功率Kw ,转速n :r/min)

T2=T1∗i ∗η (i :传动比,η传动效率)

T =9549P n 的来历:

T =F ∗r =1000P v ∗r =1000P rω∗r =1000P 2πn/60≈9549P n 当蜗杆主动时,各力方向判断如下:

蜗杆上的圆周力 Ft1的方向与蜗杆转向相反。

蜗杆上的轴向力 Fa1的方向可以根据蜗杆的螺旋线旋向和蜗杆转向,用(左)右手定则判断。

蜗轮上的圆周力 Ft2 的方向与蜗轮的转向相同(与蜗杆上的轴向力 Fa 1的方向相反)。

蜗轮上的轴向力 Fa2 的方向与蜗杆上的圆周力 Ft1的方向相反。

蜗杆和蜗轮上的径向力 Fr1 、Fr2的方向分别指向各自的轴心。

举例如下:。

前言为了扩大电风扇的送风面积,避免扇叶旋转所形成的气流集中吹响一个方向而造成人体的不适,电风扇中安装了摇头机构。

常见的摇头机构有杠杆式,滑板式和揿拔式等。

可以将风扇的摇头动作分解为风扇左右摆动和风扇上下仰俯运动,其中左右摇摆机构由减速机构和连杆机构组成,减速机构可由蜗轮蜗杆和一对直齿轮组成的二级减速机构来实现,目前市场上摇头电风扇的减速机构大都由蜗轮、蜗杆、牙杆、摇头齿轮组成,连杆机构可设计成双摇杆机构、曲柄摇杆机构和曲柄滑块机构等。

电扇左右摆头一般有两种结构,第一种是通过转子轴上面的蜗杆与配套的涡轮形成咬合,涡轮上有一个偏心轴,偏心轴带动连杆做前后运动,带动扇头做左右摆动;第二种是靠同步电机(自带减速器)使电扇摆头,同步电机的旋转方向是随机的,当受到阻力后会自动改变旋转方向,当摆头摆到设定位置后就会受阻使同步电机往回转,这样就形成了往返摆头现象。

目录1 设计题目 (3)2 设计要求 (3)3 功能分解 (3)4 机构选用 (4)4.1 电风扇左右摆头机构 (4)4.2 电风扇上下仰俯机构 (4)5 运动方案及选择 (5)5.1 左右摆动方案一 (5)5.2 左右摆动方案二 (7)5.3 左右摆动方案三 (8)5.4左右摆动方案四 (9)5.5左右摆动方案五 (10)5.6左右摆动方案六 (10)5.7左右摇摆方案七 (11)5.8左右摇摆方案选择 (12)6 上下摇摆方案 (13)6.1上下摇摆方案一 (13)6.2上下摇摆方案二 (13)7 最终方案:左右摇摆方案六与上下摇摆方案的结合 (14)8 四连杆长度的确定 (14)9 传动比设计 (16)9.1 齿轮方案设计 (16)9.2 方案比较 (17)小结 (18)致谢 (19)参考文献 (20)1. 设计题目设计台式电风扇的摇头机构,使电风扇作摇头动作(在一定的仰角下随摇杆摆动)。

风扇的直径为300mm,电扇电动机转速n=1450r/min,电扇摇头周期t=10s,电扇摆动角度ψ=95°、俯仰角度φ=20°与急回系数K=1.025。

蜗轮蜗杆设计摘要蜗杆传动从属齿轮传动,在现代工业中应用非常广泛。

蜗轮蜗杆包含两个部分:蜗杆和蜗轮,其齿形大多数由直线、平面或者平面上的曲线经过一次或两次展成运动形成。

由于蜗轮蜗杆结构性特点,它用于传递空间两相错轴间的运动和动力。

蜗杆传动机构多数情况下蜗杆为主动件,蜗轮为被动件。

蜗杆传动具有传动比大、体积小、运转平稳、噪音小等特点。

在机床制造业中,普通圆柱蜗杆传动的应用尤为普遍,并且几乎成了一般低速传动工作台和连续分度机构的唯一传动形式;冶金工业轧机压下机构都采用大型蜗杆传动;煤矿设备中的各种类型的绞车及采煤机组牵引传动;起重运输业中各种提升设备及无轨电车等都采用蜗杆传动。

其他,在精密仪器设备、军工、宇宙观测仪器中,蜗杆传动常用作分度机构、操纵机构、计算机构、测距机构等等,大型天文望远镜、雷达等也离不开蜗杆传动。

关键词:蜗轮蜗杆目录第一章蜗杆传动的类型和特点 (88)1.1 蜗杆传动的类型 (88)1。

2 蜗杆传动的特点 (89)第二章蜗轮传动的基本参数和几何尺寸计算 (90)2。

1 蜗杆传动的基本参数 (90)2。

2 蜗杆传动的几何尺寸计算 (93)第三章蜗轮传动的失效形式、设计准则、材料和结构 (95)3。

1 蜗杆传动的失效形式和设计准则 (95)3。

2 蜗杆、蜗轮的材料和结构 (96)第四章蜗轮传动的强度计算 (98)4。

1蜗杆传动的受力分析 (98)4.2 蜗轮齿面接触疲劳强度计算 (99)4。

3 蜗轮轮齿的齿根弯曲疲劳强度计算 (100)第五章蜗轮传动的效率、润滑和热平衡计算 (101)5.1蜗杆传动的效率 (101)5.2 蜗杆传动的润滑 (101)5.3 蜗杆传动的热平衡计算 (104)结论 (106)致谢 (107)参考文献 (108)第一章 蜗杆传动的类型和特点蜗杆传动由蜗杆、蜗轮和机架组成,用来传递空间两交错轴的运动和动力。

如图1-1所示。

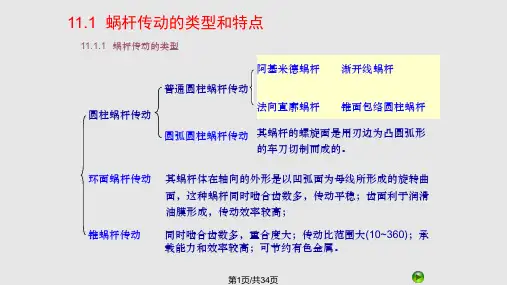

通常两轴交错角为90°,蜗杆为主动件.1.1 蜗杆传动的类型如图1—2所示,根据蜗杆的形状,蜗杆传动可分为圆柱蜗杆传动(图a),环面蜗杆传动(图b ),和锥面蜗杆传动(图c)。