蜗轮蜗杆测绘、设计计算及图纸标注

- 格式:pdf

- 大小:364.10 KB

- 文档页数:11

蜗轮的三维造型设计:(1)蜗轮的主要参数为模数m=4,齿数z=39,传动中心距a=98,螺旋角β=11.3099°。

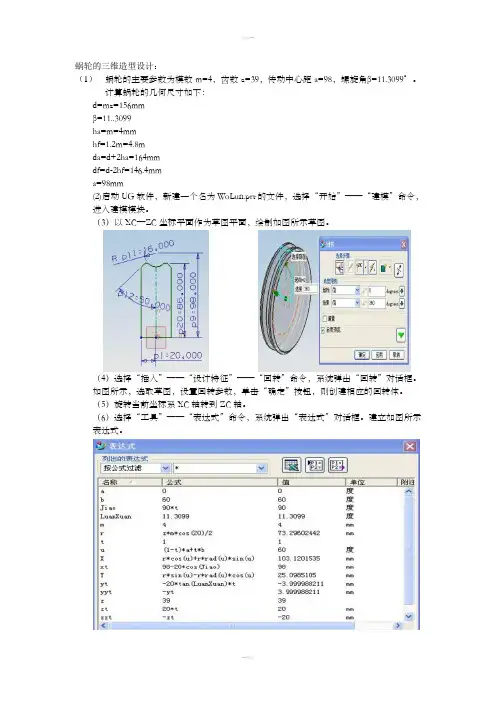

计算蜗轮的几何尺寸如下:d=mz=156mmβ=11..3099ha=m=4mmhf=1.2m=4.8mda=d+2ha=164mmdf=d-2hf=146.4mma=98mm(2)启动UG软件,新建一个名为WoLun.prt的文件,选择“开始”——“建模”命令,进入建模模块。

(3)以XC—ZC坐标平面作为草图平面,绘制如图所示草图。

(4)选择“插入”——“设计特征”——“回转”命令,系统弹出“回转”对话框。

如图所示,选取草图,设置回转参数,单击“确定”按钮,则创建相应的回转体。

(5)旋转当前坐标系XC轴转到ZC轴。

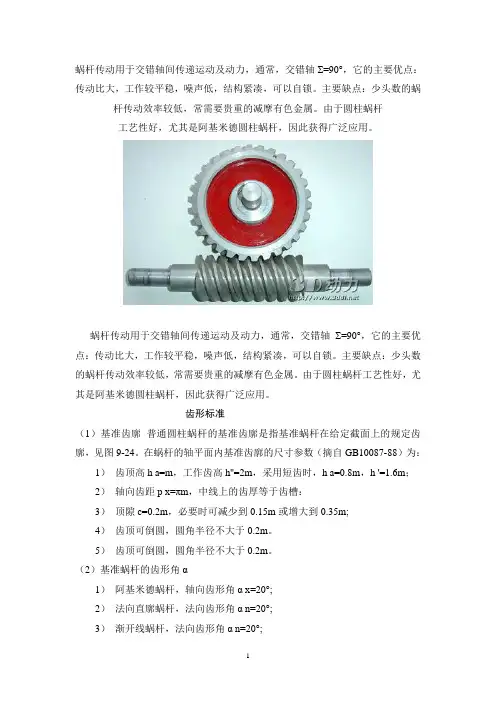

(6)选择“工具”——“表达式”命令,系统弹出“表达式”对话框。

建立如图所示表达式。

(7)选择“插入”——“曲线”——“规律曲线”命令,系统弹出“规律曲线”对话框。

单击“根据公式”按钮,设置X的变化规律为xt,设置Y的变化规律为yt,设置Z的变化规律为zt,单击“确定”按钮,完成曲线绘制,其结果如图所示。

即为正侧蜗轮齿槽螺旋线。

绘制左侧螺旋线(8)选择“插入”——“曲线”——“规律曲线”对话框。

单击“根据公式”按钮,设置X的变化规律为xt,设置Y的变化规律为yyt,设置Z的变化规律为zzt,单击“确定”按钮,完成曲线绘制,其结果如上图中间所示。

即为反侧蜗轮齿槽螺旋线。

绘制右侧螺旋线(9)选择“插入”——“曲线”——“规律曲线”对话框,要求指定基础变量,默认为t。

直接单击“确定”按钮,系统再次弹出对话框要求指定X坐标分量的变化规律。

输入X,单击“确定”按钮,则确定规律曲线X坐标分量的变化规律,系统同时弹出对话框,要求进一步指定Y坐标分量的变化规律。

依次输入t、Y即可。

最后,单击“规律曲线”对话框的第一个按钮,指定Z坐标分量的变化规律为恒定值0。

再次单击“确定”按钮,则生成渐开线,如图所示。

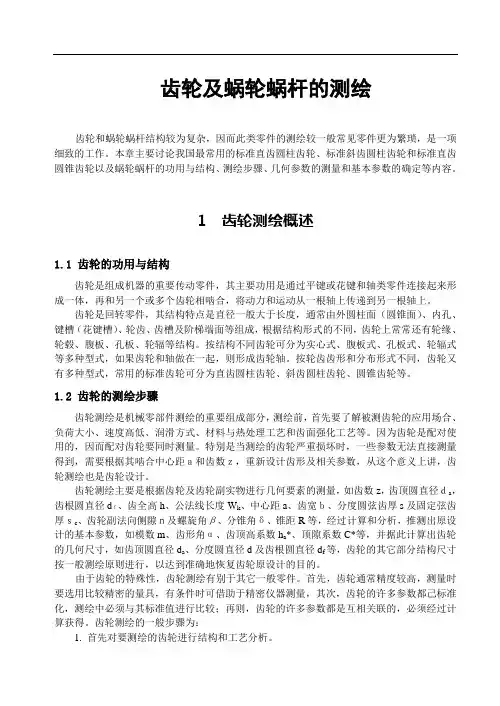

蜗杆传动用于交错轴间传递运动及动力,通常,交错轴Σ=90°,它的主要优点:传动比大,工作较平稳,噪声低,结构紧凑,可以自锁。

主要缺点:少头数的蜗杆传动效率较低,常需要贵重的减摩有色金属。

由于圆柱蜗杆工艺性好,尤其是阿基米德圆柱蜗杆,因此获得广泛应用。

蜗杆传动用于交错轴间传递运动及动力,通常,交错轴Σ=90°,它的主要优点:传动比大,工作较平稳,噪声低,结构紧凑,可以自锁。

主要缺点:少头数的蜗杆传动效率较低,常需要贵重的减摩有色金属。

由于圆柱蜗杆工艺性好,尤其是阿基米德圆柱蜗杆,因此获得广泛应用。

齿形标准(1)基准齿廓普通圆柱蜗杆的基准齿廓是指基准蜗杆在给定截面上的规定齿廓,见图9-24。

在蜗杆的轴平面内基准齿廓的尺寸参数(摘自GB10087-88)为: 1)齿顶高h a=m,工作齿高h''=2m,采用短齿时,h a=0.8m,h '=1.6m;2)轴向齿距p x=πm,中线上的齿厚等于齿槽:3)顶隙c=0.2m,必要时可减少到0.15m或增大到0.35m;4)齿顶可倒圆,圆角半径不大于0.2m。

5)齿顶可倒圆,圆角半径不大于0.2m。

(2)基准蜗杆的齿形角α1)阿基米德蜗杆,轴向齿形角α x=20°;2)法向直廓蜗杆,法向齿形角α n=20°;3)渐开线蜗杆,法向齿形角α n=20°;4)在动力传动中,当到成角γ》30°时,可增大齿形角,推荐用25°;在分度机构中,允许减小齿形角,推荐采用15°或12°。

蜗杆草图蜗轮草图主要几何参数蜗杆传动的主要参数为:模数m,齿形角α,蜗杆分度圆直径d1,蜗杆导程角γ,蜗杆头数z1,蜗轮齿数z2,中心距a等。

蜗杆头数z1、蜗轮齿数z2、蜗杆齿顶圆直径da1、蜗轮外圆直径de2的测量跟直齿圆柱齿轮一样,这里就不详术。

(1)模数m 在圆柱蜗杆传动中,规定通过蜗杆轴线并与蜗轮轴线垂直的中间平面作为基准平面,在该平面内,蜗轮在蜗杆传动相当于齿轮条传动,即蜗轮相当于齿轮,蜗杆相当于齿条。

齿轮及蜗轮蜗杆的测绘齿轮和蜗轮蜗杆结构较为复杂,因而此类零件的测绘较一般常见零件更为繁琐,是一项细致的工作。

本章主要讨论我国最常用的标准直齿圆柱齿轮、标准斜齿圆柱齿轮和标准直齿圆锥齿轮以及蜗轮蜗杆的功用与结构、测绘步骤、几何参数的测量和基本参数的确定等内容。

1 齿轮测绘概述1.1 齿轮的功用与结构齿轮是组成机器的重要传动零件,其主要功用是通过平键或花键和轴类零件连接起来形成一体,再和另一个或多个齿轮相啮合,将动力和运动从一根轴上传递到另一根轴上。

齿轮是回转零件,其结构特点是直径一般大于长度,通常由外圆柱面(圆锥面)、内孔、键槽(花键槽)、轮齿、齿槽及阶梯端面等组成,根据结构形式的不同,齿轮上常常还有轮缘、轮毂、腹板、孔板、轮辐等结构。

按结构不同齿轮可分为实心式、腹板式、孔板式、轮辐式等多种型式,如果齿轮和轴做在一起,则形成齿轮轴。

按轮齿齿形和分布形式不同,齿轮又有多种型式,常用的标准齿轮可分为直齿圆柱齿轮、斜齿圆柱齿轮、圆锥齿轮等。

1.2 齿轮的测绘步骤齿轮测绘是机械零部件测绘的重要组成部分,测绘前,首先要了解被测齿轮的应用场合、负荷大小、速度高低、润滑方式、材料与热处理工艺和齿面强化工艺等。

因为齿轮是配对使用的,因而配对齿轮要同时测量。

特别是当测绘的齿轮严重损坏时,一些参数无法直接测量得到,需要根据其啮合中心距a和齿数z,重新设计齿形及相关参数,从这个意义上讲,齿轮测绘也是齿轮设计。

齿轮测绘主要是根据齿轮及齿轮副实物进行几何要素的测量,如齿数z,齿顶圆直径da,齿根圆直径df、齿全高h、公法线长度W k、中心距a、齿宽b、分度圆弦齿厚s及固定弦齿厚sc、齿轮副法向侧隙n及螺旋角β、分锥角δ、锥距R等,经过计算和分析,推测出原设计的基本参数,如模数m、齿形角α、齿顶高系数h a*、顶隙系数C*等,并据此计算出齿轮的几何尺寸,如齿顶圆直径d a、分度圆直径d及齿根圆直径d f等,齿轮的其它部分结构尺寸按一般测绘原则进行,以达到准确地恢复齿轮原设计的目的。

蜗轮蜗杆的测绘一、蜗轮、蜗杆齿轮的功用与结构蜗轮、蜗杆的功用主要用于传递交错轴间运动和动力,通常,轴交角∑=90°。

其优点是传动比大,工作较平稳,噪声低,结构紧凑,可以自锁;缺点是当蜗杆头数较少时,传动效率低,常需要采用贵重的减摩有色金属材料,制造成本高。

蜗轮是回转形零件,蜗轮的结构特点和齿轮基本相似,直径一般大于长度,通常由外圆柱面、内环面、内孔、键槽(花键槽)、轮齿、齿槽等组成。

根据结构形式的不同,齿轮上常常还有轮缘、轮毂、腹板(孔板)、轮辐等结构。

按结构不同蜗轮可分为实心式、腹板式、孔板式、轮辐式等多种型式。

蜗杆的结构和轴相似,其结构特点是长度一般大于直径,通常由外圆柱面、圆锥面、螺纹及阶梯端面等所组成。

蜗杆上啮合部分的轮齿呈螺旋状,有单头和多头之分,单头蜗杆的自锁性能好、易加工,但传动效率低。

由于圆柱蜗杆工艺性好,尤其是阿基米德圆杆蜗杆,因此,圆柱蜗杆获得了广泛应用。

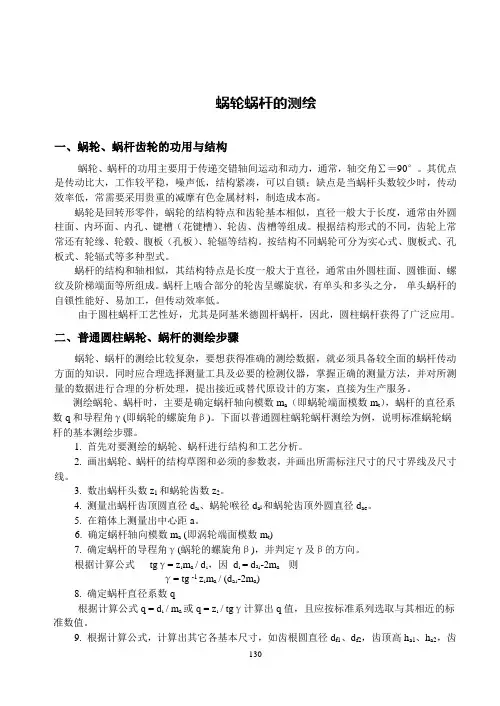

二、普通圆柱蜗轮、蜗杆的测绘步骤蜗轮、蜗杆的测绘比较复杂,要想获得准确的测绘数据,就必须具备较全面的蜗杆传动方面的知识。

同时应合理选择测量工具及必要的检测仪器,掌握正确的测量方法,并对所测量的数据进行合理的分析处理,提出接近或替代原设计的方案,直接为生产服务。

测绘蜗轮、蜗杆时,主要是确定蜗杆轴向模数m a(即蜗轮端面模数m t),蜗杆的直径系数q和导程角γ(即蜗轮的螺旋角β)。

下面以普通圆柱蜗轮蜗杆测绘为例,说明标准蜗轮蜗杆的基本测绘步骤。

1. 首先对要测绘的蜗轮、蜗杆进行结构和工艺分析。

2. 画出蜗轮、蜗杆的结构草图和必须的参数表,并画出所需标注尺寸的尺寸界线及尺寸线。

3. 数出蜗杆头数z1和蜗轮齿数z2。

4. 测量出蜗杆齿顶圆直径d a l、蜗轮喉径d a i和蜗轮齿顶外圆直径d ae。

5. 在箱体上测量出中心距a。

6. 确定蜗杆轴向模数m a (即涡轮端面模数m t)7. 确定蜗杆的导程角γ(蜗轮的螺旋角β),并判定γ及β的方向。

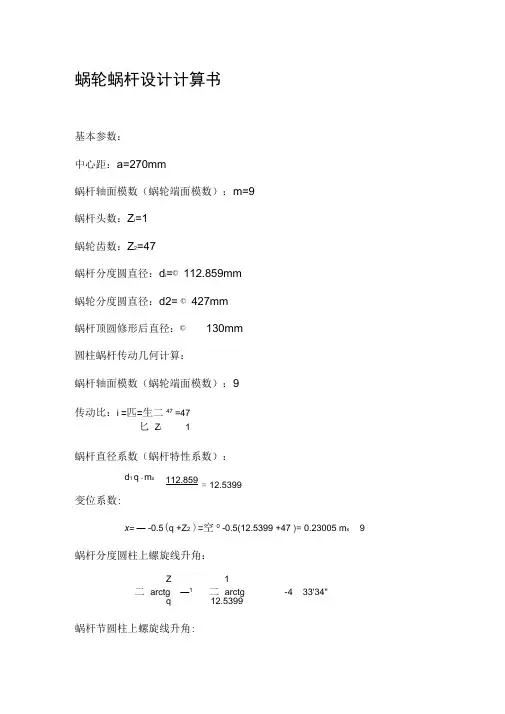

112.859 = 12.5399蜗轮蜗杆设计计算书基本参数:中心距:a=270mm蜗杆轴面模数(蜗轮端面模数):m=9蜗杆头数:Z i =1蜗轮齿数:Z 2=47蜗杆分度圆直径:d i =© 112.859mm蜗轮分度圆直径:d2= © 427mm蜗杆顶圆修形后直径:© 130mm圆柱蜗杆传动几何计算:蜗杆轴面模数(蜗轮端面模数):9传动比:i =匹=生二47 =47匕 Z i 1蜗杆直径系数(蜗杆特性系数):d 1 q - m x变位系数:x= — -0.5(q +Z 2 )=空0 -0.5(12.5399 +47 )= 0.23005 m x 9 蜗杆分度圆柱上螺旋线升角:Z 1二 arctg —1 二 arctg- 4 33'34"q 12.5399 蜗杆节圆柱上螺旋线升角:(7 \ f 1 yy = arctg ——1— =arctg ------------------------------ \= 42355"2 + 2x , >12.5399 + 2 x 0.23005 丿蜗杆轴面齿形角(阿基米德螺线蜗杆)::一20蜗杆(蜗轮)法面齿形角::n = arctg tg : cos = arctg tg 20 cos4 33'34" =19 56'30"径向间隙:c=0.2mx=0.2 9=1.8蜗杆、蜗轮齿顶咼:h a1=mp9h a2=(1+x)m x=(1+0.23005) X 9=11.07045 蜗杆、蜗轮齿根高:h f1 =1.2m x=1.2 X 9=10.8h f2 =(1.2-x)m x=(1.2-0.23005) X 9=8.72955 蜗杆、蜗轮分度圆直径:d i=112.859mmd2=423mm蜗杆、蜗轮节圆直径:d w1=(q+2x)m x=(12.5399+2 X 0.23005 ) X 9=117d w2=cb=423蜗杆、蜗轮顶圆直径:d a1= (q+2) m=(12.5399+2) X 9=130.8591d a2=(Z2+2+2x)m<=(47+2+2X 0.23005) X 9=445.1409蜗杆、蜗轮齿根圆直径:d f1 =(q-2.4)m x=(12.5399-2.4) X 9=91.2591d f2 =(Z2+2x-2.4)m x=(47+2 X 0.23005-2.4) X 9=405.5409 蜗杆轴向齿距:p x= n m= n 9=28.2743蜗杆沿分度圆柱上的轴向齿厚:当采用加厚蜗轮时:s1=0.5 n m x-0.2m x tg a =14.1372-0.2 X 9 X tg20= 13.4820蜗杆沿分度圆上的法向齿厚:s n1 〜S1COS Y =14.1372cos 4 3334" =14.0924蜗杆分度圆法向弦齿高:h;二m x = 9蜗杆螺纹部分长度:L=蜗轮最大外圆直径:ckmax W d a2+2m x=445.1409+2 X 9=463.1409 蜗轮轮缘宽度:b=0.75d a1=0.75 X 130.859仁98.1443蜗轮齿项圆弧半径:r a2=0.5d f1+0.2m=0.5 X 91.2591+0.2 X 9=47.42955 蜗轮齿根圆弧半径:r f2=0.5d a1+0.2m=0.5 X 130.8591+0.2 X 9=67.22955理论蜗杆外径:130.8591实际蜗杆外径:130理论蜗杆沿分度圆柱上的轴向齿厚:S1=14.1372如果按实际蜗杆外径再往下走9mm后的轴向齿厚:s 1' = (130.8591-130) X tg20 °+S1=14.4499基本参数:d1 q - m x 134.65= 12.2409 11中心距:a=360mm 蜗杆轴面模数(蜗轮端面模数):m=11蜗杆头数:乙=1蜗轮齿数:Z2=53蜗杆分度圆直径:d i=© 134.65mm蜗轮分度圆直径:d2= © 584.955mm蜗杆顶圆修形后直径:©155.1mm圆柱蜗杆传动几何计算:蜗杆轴面模数(蜗轮端面模数):11传动比:,比=生二53 =53n2 Z1 1蜗杆直径系数(蜗杆特性系数):变位系数:x =旦—0.5(q +Z2卜360—0.5(12.2409 +53)=0.1068 m x 11 蜗杆分度圆柱上螺旋线升角:Z 1=arctg 1 = arctg 4 40'13"q 12.2409蜗杆节圆柱上螺旋线升角:_ ■' Z 、( 1 、和=arctg —1— = arctg ------------------------------- [ = 4 "35'26'iq +2x 丿112.2409+ 2 汉0.1068 丿蜗杆轴面齿形角(阿基米德螺线蜗杆)::一20蜗杆(蜗轮)法面齿形角::-n二arctg tg : cos 二arctg tg 20 cos4 4013" = 19 56'20" 径向间隙:c =0.2m x =0.2 1仁 2.2蜗杆、蜗轮齿顶高:h ai=n x Fl1h a2=(1+x)m x=(1+0.1068) x 11=12.1748蜗杆、蜗轮齿根高:h f1 =1.22=1.2 x 11 = 13.2h f2=(1.2-x)m x=(1.2-0.1068) x 11=12.0252蜗杆、蜗轮分度圆直径:d1=134.65mmd2=584.955mm蜗杆、蜗轮节圆直径:d w1=(q+2x)m x=(12.2409+2 x 0.1068 ) x 11=137d w2=d2=584.955蜗杆、蜗轮顶圆直径:d a1= (q+2) m=(12.2409+2) x 11 = 156.6499d a2=(Z2+2+2x)m<=(53+2+2x 0.1068) x 11=607.3496蜗杆、蜗轮齿根圆直径:d f1 =(q-2.4)m x=(12.2409-2.4) x 11 = 108.2499d f2 =(Z2+2x-2.4)m x=(53+2 x 0.1068-2.4) x 11=558.9496 蜗杆轴向齿距:p x= n m=n 11=34.5575蜗杆沿分度圆柱上的轴向齿厚:s 1=0.5 n m x=0.5 x 34.5575=17.2788s1=0.5s1 当采用加厚蜗轮时:n m-0.2m xtg a =17.2788-0.2 x 11 x tg20 = 16.478 蜗杆沿分度圆上的法向齿厚:s ni ~ S i cos Y =17.2788cos 4 40'13' =17.2214 蜗杆分度圆法向弦齿高:h : =mx "1蜗杆螺纹部分长度:L=蜗轮最大外圆直径:cLmax W d a2+2m=607.3496+2 x 11=629.3496 蜗轮轮缘宽度:b=0.75d a1=0.75 x 156.6499=117.4874 蜗轮齿项圆弧半径:r a2=0.5d f1+0.2m x =0.5 x 108.2499+0.2 x 11=110.4499 蜗轮齿根圆弧半径:r f2=0.5d a1+0.2m x =0.5 x 156.6499+0.2 x 11=80.5250 理论蜗杆外径:156.6499实际蜗杆外径:155.1理论蜗杆沿分度圆柱上的轴向齿厚:S 1=17.2788如果按实际蜗杆外径再往下走11m 诟的轴向齿厚: =(156.6499-155.1) x tg20 +s1 = 17.8429。

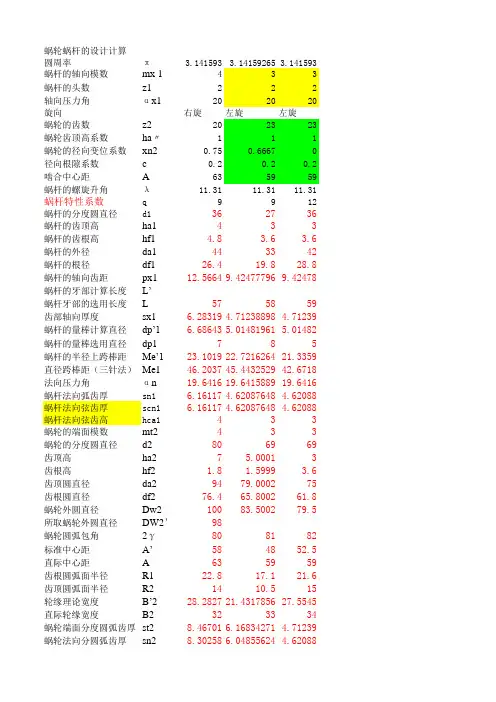

蜗轮蜗杆的设计计算圆周率π 3.141593 3.14159265 3.141593蜗杆的轴向模数mx 1433蜗杆的头数z1222轴向压力角αx1202020旋向右旋左旋左旋蜗轮的齿数z2202323蜗轮齿顶高系数ha〃111蜗轮的径向变位系数xn20.750.66670径向根隙系数c0.20.20.2啮合中心距A635959蜗杆的螺旋升角λ11.3111.3111.31蜗杆特性系数q9912蜗杆的分度圆直径d1362736蜗杆的齿顶高ha1433蜗杆的齿根高hf1 4.8 3.6 3.6蜗杆的外径da1443342蜗杆的根径df126.419.828.8蜗杆的轴向齿距px112.56649.424777969.42478蜗杆的牙部计算长度L’蜗杆牙部的选用长度L575859齿部轴向厚度sx1 6.283194.71238898 4.71239蜗杆的量棒计算直径dp’1 6.686435.01481961 5.01482蜗杆的量棒选用直径dp1785蜗杆的半径上跨棒距Me’123.101922.721626421.3359直径跨棒距(三针法)Me146.203745.443252942.6718法向压力角αn19.641619.641588919.6416蜗杆法向弧齿厚sn1 6.161174.62087648 4.62088蜗杆法向弦齿厚scn1 6.161174.62087648 4.62088蜗杆法向弦齿高hca1433蜗轮的端面模数mt2433蜗轮的分度圆直径d2806969齿顶高ha27 5.00013齿根高hf2 1.8 1.5999 3.6齿顶圆直径da29479.000275齿根圆直径df276.465.800261.8蜗轮外圆直径Dw210083.500279.5所取蜗轮外圆直径DW2′98蜗轮圆弧包角2γ808182标准中心距A’584852.5直际中心距A635959齿根圆弧面半径R122.817.121.6齿顶圆弧面半径R21410.515轮缘理论宽度B’228.282721.431785627.5545直际轮缘宽度B2323334蜗轮端面分度圆弧齿厚st28.467016.16834271 4.71239蜗轮法向分圆弧齿厚sn28.302586.04855624 4.62088蜗轮法向分圆弦齿厚scn28.287686.04080973 4.61742蜗轮法向分圆弦齿高hca27.215425.13265447 3.07736蜗轮法向固定弦齿厚Sgcn27.36455.36514843 4.09878蜗轮法向固定弦齿高hgca2 5.68584.04268364 2.26857蜗轮端面的基圆直径dbt275.175464.838790864.8388端面齿顶压力角αat236.894934.840849130.1724端面齿顶宽度se2 1.315781.28866817 2.13289外圆压力角39.90617外圆齿顶宽-1.86953。

蜗轮蜗杆画法

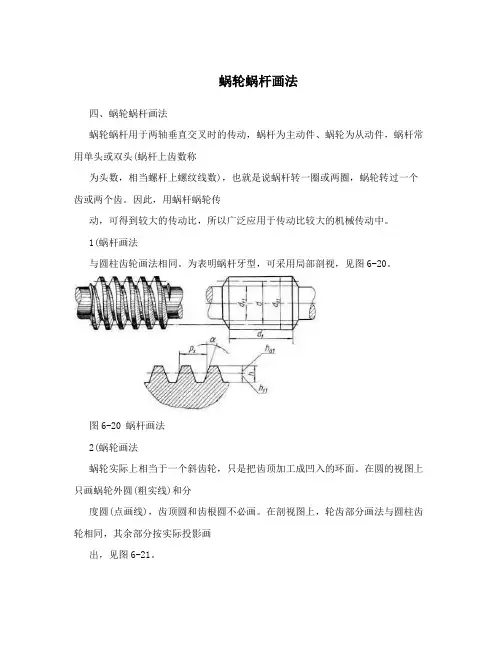

四、蜗轮蜗杆画法

蜗轮蜗杆用于两轴垂直交叉时的传动,蜗杆为主动件、蜗轮为从动件,蜗杆常用单头或双头(蜗杆上齿数称

为头数,相当螺杆上螺纹线数),也就是说蜗杆转一圈或两圈,蜗轮转过一个齿或两个齿。

因此,用蜗杆蜗轮传

动,可得到较大的传动比,所以广泛应用于传动比较大的机械传动中。

1(蜗杆画法

与圆柱齿轮画法相同。

为表明蜗杆牙型,可采用局部剖视,见图6-20。

图6-20 蜗杆画法

2(蜗轮画法

蜗轮实际上相当于一个斜齿轮,只是把齿顶加工成凹入的环面。

在圆的视图上只画蜗轮外圆(粗实线)和分

度圆(点画线),齿顶圆和齿根圆不必画。

在剖视图上,轮齿部分画法与圆柱齿轮相同,其余部分按实际投影画

出,见图6-21。

图6-21 蜗轮画法

3(蜗轮蜗杆啮合画法

画外形图如图6-22a,在蜗杆投影为圆的视图上,蜗杆与蜗轮投影重合部分,只画蜗杆,不画蜗轮;在蜗

轮投影为圆的视图上,蜗轮分度圆与蜗杆节线相切。

在剖视图中,蜗轮被蜗杆遮住的部分可画成虚线或省略不

画,见图6-22b。

图6-22 蜗杆蜗轮啮合画法。

蜗轮蜗杆的测绘一、蜗轮、蜗杆齿轮的功用与结构蜗轮、蜗杆的功用主要用于传递交错轴间运动和动力,通常,轴交角∑=90°。

其优点是传动比大,工作较平稳,噪声低,结构紧凑,可以自锁;缺点是当蜗杆头数较少时,传动效率低,常需要采用贵重的减摩有色金属材料,制造成本高。

蜗轮是回转形零件,蜗轮的结构特点和齿轮基本相似,直径一般大于长度,通常由外圆柱面、内环面、内孔、键槽(花键槽)、轮齿、齿槽等组成。

根据结构形式的不同,齿轮上常常还有轮缘、轮毂、腹板(孔板)、轮辐等结构。

按结构不同蜗轮可分为实心式、腹板式、孔板式、轮辐式等多种型式。

蜗杆的结构和轴相似,其结构特点是长度一般大于直径,通常由外圆柱面、圆锥面、螺纹及阶梯端面等所组成。

蜗杆上啮合部分的轮齿呈螺旋状,有单头和多头之分,单头蜗杆的自锁性能好、易加工,但传动效率低。

由于圆柱蜗杆工艺性好,尤其是阿基米德圆杆蜗杆,因此,圆柱蜗杆获得了广泛应用。

二、普通圆柱蜗轮、蜗杆的测绘步骤蜗轮、蜗杆的测绘比较复杂,要想获得准确的测绘数据,就必须具备较全面的蜗杆传动方面的知识。

同时应合理选择测量工具及必要的检测仪器,掌握正确的测量方法,并对所测量的数据进行合理的分析处理,提出接近或替代原设计的方案,直接为生产服务。

测绘蜗轮、蜗杆时,主要是确定蜗杆轴向模数m a(即蜗轮端面模数m t),蜗杆的直径系数q和导程角γ(即蜗轮的螺旋角β)。

下面以普通圆柱蜗轮蜗杆测绘为例,说明标准蜗轮蜗杆的基本测绘步骤。

1. 首先对要测绘的蜗轮、蜗杆进行结构和工艺分析。

2. 画出蜗轮、蜗杆的结构草图和必须的参数表,并画出所需标注尺寸的尺寸界线及尺寸线。

3. 数出蜗杆头数z1和蜗轮齿数z2。

4. 测量出蜗杆齿顶圆直径d a l、蜗轮喉径d a i和蜗轮齿顶外圆直径d ae。

5. 在箱体上测量出中心距a。

6. 确定蜗杆轴向模数m a (即涡轮端面模数m t)7. 确定蜗杆的导程角γ(蜗轮的螺旋角β),并判定γ及β的方向。

蜗杆蜗轮传动设计计算.txt蜗杆蜗轮传动设计计算一、简介蜗杆蜗轮传动是一种常见的传动方式,常用于机械设备中。

本文将介绍蜗杆蜗轮传动的设计计算方法。

二、设计计算1. 轴心距计算:蜗杆蜗轮传动中,轴心距的确定直接影响到传动性能。

一般可根据设备要求和材料选择来确定轴心距的大小。

2. 蜗杆蜗轮参数计算:- 蜗杆参数计算:蜗杆的参数包括蜗杆齿轮模数、齿数、蜗杆导程等。

根据蜗杆传动的工作要求,可通过相关公式计算得到蜗杆的参数。

- 蜗轮参数计算:蜗轮的参数包括蜗轮齿数、齿轮模数等。

蜗轮参数的确定需要考虑到蜗杆蜗轮传动的匹配性,一般可通过公式计算得到蜗轮的参数。

3. 力学计算:- 扭矩计算:根据传动功率和旋转速度,可以计算传动中所需的扭矩。

- 轴强度计算:蜗杆蜗轮传动的轴强度是设计中需要考虑的重要因素之一。

根据传动扭矩、材料强度等参数,可以进行轴强度的计算。

4. 效率计算:蜗杆蜗轮传动的效率影响着传动的能量损失。

通过相关公式和参数,可以计算蜗杆蜗轮传动的效率。

三、注意事项在进行蜗杆蜗轮传动设计计算时,需要注意以下几点:1. 使用合理的参数值和公式,确保计算结果准确可靠。

2. 考虑到材料的强度和耐磨性等因素,在选择蜗杆和蜗轮的材料时要谨慎。

3. 需要根据实际情况对设计参数进行适当调整,以满足工作要求和设备性能。

四、总结蜗杆蜗轮传动设计计算是机械设备设计中的重要内容,通过合理的设计计算能够确保传动的准确性和可靠性。

要注意选择合适的参数和材料,并根据实际情况对设计参数进行调整。

以上为蜗杆蜗轮传动设计计算的简要介绍,希望对您有所帮助。

蜗轮蜗杆的测绘一、蜗轮、蜗杆齿轮的功用与结构蜗轮、蜗杆的功用主要用于传递交错轴间运动和动力,通常,轴交角∑=90°。

其优点是传动比大,工作较平稳,噪声低,结构紧凑,可以自锁;缺点是当蜗杆头数较少时,传动效率低,常需要采用贵重的减摩有色金属材料,制造成本高。

蜗轮是回转形零件,蜗轮的结构特点和齿轮基本相似,直径一般大于长度,通常由外圆柱面、内环面、内孔、键槽(花键槽)、轮齿、齿槽等组成。

根据结构形式的不同,齿轮上常常还有轮缘、轮毂、腹板(孔板)、轮辐等结构。

按结构不同蜗轮可分为实心式、腹板式、孔板式、轮辐式等多种型式。

蜗杆的结构和轴相似,其结构特点是长度一般大于直径,通常由外圆柱面、圆锥面、螺纹及阶梯端面等所组成。

蜗杆上啮合部分的轮齿呈螺旋状,有单头和多头之分,单头蜗杆的自锁性能好、易加工,但传动效率低。

由于圆柱蜗杆工艺性好,尤其是阿基米德圆杆蜗杆,因此,圆柱蜗杆获得了广泛应用。

二、普通圆柱蜗轮、蜗杆的测绘步骤蜗轮、蜗杆的测绘比较复杂,要想获得准确的测绘数据,就必须具备较全面的蜗杆传动方面的知识。

同时应合理选择测量工具及必要的检测仪器,掌握正确的测量方法,并对所测量的数据进行合理的分析处理,提出接近或替代原设计的方案,直接为生产服务。

测绘蜗轮、蜗杆时,主要是确定蜗杆轴向模数m a(即蜗轮端面模数m t),蜗杆的直径系数q和导程角γ(即蜗轮的螺旋角β)。

下面以普通圆柱蜗轮蜗杆测绘为例,说明标准蜗轮蜗杆的基本测绘步骤。

1. 首先对要测绘的蜗轮、蜗杆进行结构和工艺分析。

2. 画出蜗轮、蜗杆的结构草图和必须的参数表,并画出所需标注尺寸的尺寸界线及尺寸线。

3. 数出蜗杆头数z1和蜗轮齿数z2。

4. 测量出蜗杆齿顶圆直径d a l、蜗轮喉径d a i和蜗轮齿顶外圆直径d ae。

5. 在箱体上测量出中心距a。

6. 确定蜗杆轴向模数m a (即涡轮端面模数m t)7. 确定蜗杆的导程角γ(蜗轮的螺旋角β),并判定γ及β的方向。

涡轮蜗杆减速机测绘指导书农机教研室目录1减速机的分类、 (2)2涡轮蜗杆减速机原理、特点及应用 (2)2.1 原理 (2)2.2特点 (3)2.3 应用场合 (3)3涡轮蜗杆传动的主要参数和啮合条件 (3)3.1 主要参数 (4)3.2 蜗轮蜗杆正确啮合的条件 (5)3.3 普通圆柱蜗杆的齿面类型: (5)4涡轮蜗杆减速机的测量 (6)4.1 蜗杆的测量 (6)4.2 涡轮的测量 (7)4.3 涡轮蜗杆主要参数的计算步骤: (7)4.3 减速机壳体的测量 (8)4.4 其他零部件的测量 (8)5涡轮蜗杆减速机的绘制 (8)5.1 蜗杆的绘制 (9)5.2 涡轮的绘制 (9)5.3 减速机壳体的绘制 (9)5.4 其他零部件的绘制 (9)5.5 装配图的绘制 (10)6涡轮蜗杆精度等级的选取 (10)1 减速机的分类、减速机作用是降低转速,增加转矩。

它的种类繁多,型号各异,不同种类有不同的用途。

按照传动类型可分为齿轮减速机、蜗杆减速机和行星齿轮减速机;按照传动级数不同可分为单级和多级减速机;按照齿轮形状可分为圆柱齿轮减速机、圆锥齿轮减速机和圆锥-圆柱齿轮减速机;按照传动的布置形式又可分为展开式、分流式和同轴式减速机。

等等2涡轮蜗杆减速机原理、特点及应用2.1 原理蜗杆蜗轮传动是由交错轴斜齿圆柱齿轮传动演变而来的。

小齿轮的轮齿分度圆柱面上缠绕一周以上,这样的小齿轮外形象一根螺杆,称为蜗杆。

大齿轮称为蜗轮。

为了改善啮合状况,将蜗轮分度圆柱面的母线改为圆弧形,使之将蜗杆部分地包住,并用与蜗杆外形和参数相同的滚刀范成加工蜗轮,这样齿廓间为线接触,可传递较大的动力。

2.2特点(1)具有自锁性。

当蜗杆的导程角小于啮合轮齿间的当量摩擦角时,机构具有自锁性,可实现反向自锁,即只能由蜗杆带动蜗轮,而不能由蜗轮带动蜗杆。

如在其起重机械中使用的自锁蜗杆机构,其反向自锁性可起安全保护作用(2)传动比大,比交错轴斜齿轮机构紧凑(3)两轮啮合齿面间为线接触,其承载能力大大高于斜齿轮机构(4)蜗杆传动相当于螺旋传动,为多齿啮合传动,故传动平稳、噪音很小(5)传动效率较低,磨损较严重。

齿轮及蜗轮蜗杆的测绘齿轮和蜗轮蜗杆结构较为复杂,因而此类零件的测绘较一般常见零件更为繁琐,是一项细致的工作。

本章主要讨论我国最常用的标准直齿圆柱齿轮、标准斜齿圆柱齿轮和标准直齿圆锥齿轮以及蜗轮蜗杆的功用与结构、测绘步骤、几何参数的测量和基本参数的确定等内容。

1 齿轮测绘概述1.1 齿轮的功用与结构齿轮是组成机器的重要传动零件,其主要功用是通过平键或花键和轴类零件连接起来形成一体,再和另一个或多个齿轮相啮合,将动力和运动从一根轴上传递到另一根轴上。

齿轮是回转零件,其结构特点是直径一般大于长度,通常由外圆柱面(圆锥面)、内孔、键槽(花键槽)、轮齿、齿槽及阶梯端面等组成,根据结构形式的不同,齿轮上常常还有轮缘、轮毂、腹板、孔板、轮辐等结构。

按结构不同齿轮可分为实心式、腹板式、孔板式、轮辐式等多种型式,如果齿轮和轴做在一起,则形成齿轮轴。

按轮齿齿形和分布形式不同,齿轮又有多种型式,常用的标准齿轮可分为直齿圆柱齿轮、斜齿圆柱齿轮、圆锥齿轮等。

1.2 齿轮的测绘步骤齿轮测绘是机械零部件测绘的重要组成部分,测绘前,首先要了解被测齿轮的应用场合、负荷大小、速度高低、润滑方式、材料与热处理工艺和齿面强化工艺等。

因为齿轮是配对使用的,因而配对齿轮要同时测量。

特别是当测绘的齿轮严重损坏时,一些参数无法直接测量得到,需要根据其啮合中心距a和齿数z,重新设计齿形及相关参数,从这个意义上讲,齿轮测绘也是齿轮设计。

齿轮测绘主要是根据齿轮及齿轮副实物进行几何要素的测量,如齿数z,齿顶圆直径da,齿根圆直径df、齿全高h、公法线长度W k、中心距a、齿宽b、分度圆弦齿厚s及固定弦齿厚sc、齿轮副法向侧隙n及螺旋角β、分锥角δ、锥距R等,经过计算和分析,推测出原设计的基本参数,如模数m、齿形角α、齿顶高系数h a*、顶隙系数C*等,并据此计算出齿轮的几何尺寸,如齿顶圆直径d a、分度圆直径d及齿根圆直径d f等,齿轮的其它部分结构尺寸按一般测绘原则进行,以达到准确地恢复齿轮原设计的目的。

双导程蜗轮蜗杆测绘与计算来源:全球五金网日期:2010-5-28 点击:484作者:深圳市华和机械传动有限公司公司产品公司商机公司招商公司新闻1.几何参数蜗杆头数Z1=1,蜗轮齿数Z2=60;蜗杆齿顶圆直径da1=φ59.26~φ59.3mm,蜗轮齿顶喉圆直径da2=φ261.56mm;蜗杆齿牙高度h=9.5~9.7mm;蜗杆齿轴向齿距PX 见表1;蜗杆螺牙齿形角α=14°30′,取αz1=αy1=14°30′;蜗杆蜗轮啮合中心距α=152.4mm。

由于该蜗杆的齿厚由一端到另一端是逐渐增厚的,初步用直尺测量左右齿面同侧齿距基本相等,而两侧不等,在螺距测量仪上测得左右齿面螺距数据见下表。

2.确定基本参数(1)蜗杆类型阿基米德螺旋线。

在20倍投影仪上放大蜗杆轴向切面上的齿形为直线。

(2)根据测量数据确定模数制、径节制或周节制该蜗杆蜗轮应为径节制DP=6,对应模数为m=25.4÷6=4.233。

3.参数设计(单位:mm)啮合中心距α=152.4;蜗杆公称轴向节距Px=13.299;蜗杆的公称模数m=4.233;蜗杆的特性系数q =12.006;蜗杆公称节圆直径d 1=50.8;蜗杆齿顶圆直径d a1=59.26;蜗杆公称导程T=13.299;蜗杆左齿面导程及模数,P bz =13.388,m z =4.262;蜗杆右齿面导程及模数P by =13.210,m y =4.205;蜗杆公称节圆上左齿面螺旋线升角γz :蜗杆公称节圆上右齿面螺旋升角γy :Y r ≈4°43′54″;蜗杆每单位轴向移动调节消除的侧隙η≈0.013;蜗轮公称节圆直径d 2=254;蜗轮喉圆直径d a2=262.45;蜗轮左齿面节圆压力角αz2 =αz1 =14°30′;蜗轮右齿面节圆压力角αy2 =αy1=14°30′;蜗杆公称齿法向齿厚S x =π•m=6.649 7;蜗轮公称节圆齿厚S i =6.207。