润滑油的白土补充精制

- 格式:ppt

- 大小:83.50 KB

- 文档页数:15

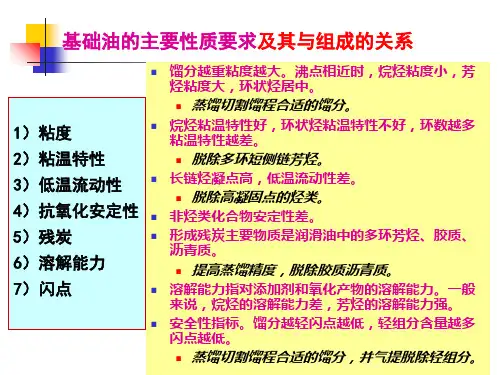

润滑油基础油生产工艺润滑油是由基础油和添加剂组成的,基础油是润滑油中的主要成分,其含量在润滑油中一般为85%~99%之间。

因此,基础油质量的高低将直接影响到润滑油产品的性能。

润滑油基础油包括矿油基础油、合成基础油和其他基础油。

从用途角度润滑油基础油又可分为内燃机油、齿轮油、压缩机油、汽轮机油、液压油、电气绝缘油等基础油。

此外,白油和橡胶填充油生产工艺与润滑油基础油生产工艺相似,只是产品指标要求和用途不同,因此也在本章进行阐述。

各石油公司多以基础油黏度指数对基础油进行分类,但没有统一标准。

美国石油学会(API)对内燃机润滑油使用的基础油进行了分类,并得到世界范围内认可。

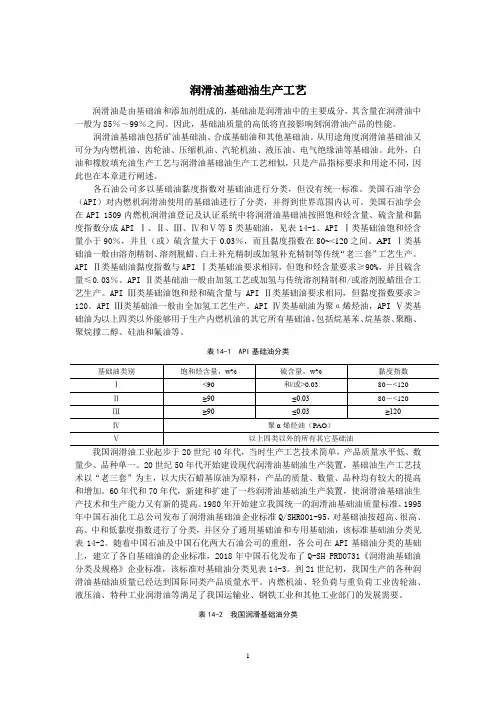

美国石油学会在API 1509内燃机润滑油登记及认证系统中将润滑油基础油按照饱和烃含量、硫含量和黏度指数分成API Ⅰ、Ⅱ、Ⅲ、Ⅳ和Ⅴ等5类基础油,见表14-1。

API Ⅰ类基础油饱和烃含量小于90%,并且(或)硫含量大于0.03%,而且黏度指数在80~<120之间。

API Ⅰ类基础油一般由溶剂精制、溶剂脱蜡、白土补充精制或加氢补充精制等传统“老三套”工艺生产。

API Ⅱ类基础油黏度指数与API Ⅰ类基础油要求相同,但饱和烃含量要求≥90%,并且硫含量≤0.03%。

API Ⅱ类基础油一般由加氢工艺或加氢与传统溶剂精制和/或溶剂脱蜡组合工艺生产。

API Ⅲ类基础油饱和烃和硫含量与API Ⅱ类基础油要求相同,但黏度指数要求≥120。

API Ⅲ类基础油一般由全加氢工艺生产。

API Ⅳ类基础油为聚α烯烃油,API Ⅴ类基础油为以上四类以外能够用于生产内燃机油的其它所有基础油,包括烷基苯、烷基萘、聚酯、聚烷撑二醇、硅油和氟油等。

表14-1 API基础油分类量少、品种单一。

20世纪50年代开始建设现代润滑油基础油生产装置,基础油生产工艺技术以“老三套”为主,以大庆石蜡基原油为原料,产品的质量、数量、品种均有较大的提高和增加。

60年代和70年代,新建和扩建了一些润滑油基础油生产装置,使润滑油基础油生产技术和生产能力又有新的提高。

润滑油生产过程:常减压蒸馏、丙烷脱沥青、溶剂精制、溶剂脱蜡、白土或加氢补充精制等。

1、丙烷脱沥青利用丙烷在一定温度条件下对于减压渣油中的润滑油组分和蜡有相当大的溶解能力,而对于胶质和沥青质几乎不溶解的特性,将减压渣油中的胶质、沥青质除去,以生产高精度的润滑油,同时还得到沥青。

这是精制渣油型润滑油的一道准备工序2、溶剂精制润滑油溶剂精制就是在一定的温度条件下,利用溶剂的活性极性分子的选择性溶解能力,溶解润滑油中的一些非理想成分(多环短侧链的芳烃和环烷烃、胶质、沥青质及硫、氮、氧化合物等),将它们分离出来,从而改善油品的粘温性能,降低残碳值与酸值,提高油品的安定性。

将分离物蒸出溶剂后,便获得抽出油,抽出油可作调合车轴油等的原料。

常用溶剂:糠醛、酚、丙烷等。

3、润滑油加氢处理:在中、高压(7.85~14.71MPa),氢气和催化剂存在条件下,对润滑油进行精制和改质的工艺过程。

通过加氢处理,使原料中的多环芳烃、胶质、沥青质等不理想组分发生适度的加氢裂解,使之变成有益组分,从而达到精制润滑油和提高精油品粘指数的目的。

4、白土精制白土是一种含氧化硅和氧化铝的天然陶土,用盐酸处理后,活性大增,它不仅吸附能力强,且选择性好。

白土精制工艺是用于除去经酸、碱精制或溶剂精制后的油品中残留的胶质,沥青质、环烷酸、酸碱渣、硫酸酯及抽提溶剂等的加工方法,同时也把精制油中存在的影响色度的物质以及一些光安定性极坏的物质吸附掉,从而保证精制油色度良好。

优点:提高油料的安定性、降低残碳值及酸值,并对粘度指数和粘度密度常数稍有改善。

工艺简单,设备投资少。

缺点:劳动条件差,生产效率低,污染环境。

5、脱蜡。

为了改善油的低温流动性,在生产润滑油、柴油和喷气燃料的过程中,因此根据原料油中的含蜡量和对各种润滑油料的质量要求不同,必须进行不同程度的脱蜡。

润滑油中的蜡一般溶解在油中,其溶解度随温度升高而增大;随温度降低而减少。

当温度降低到某一数值,蜡在油中达到饱和状态,则开始析出结晶。

摘要随着当前科学技术的迅猛发展,世界各国对产品的质量要求越来越高。

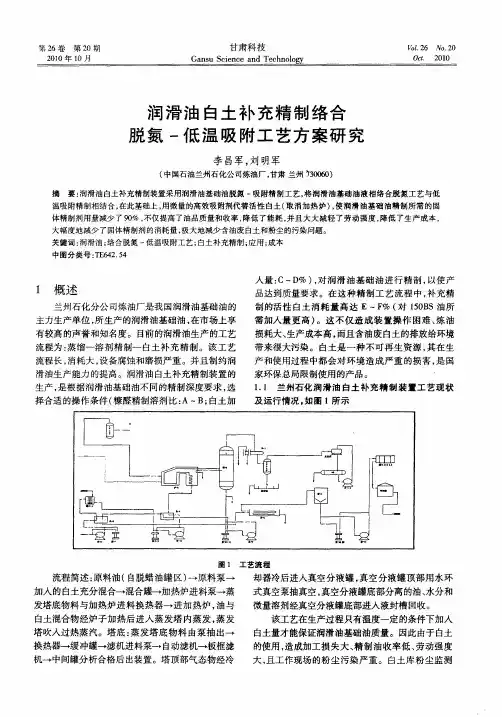

新的机械设备不断向着更小、更轻、高效、可靠及保护环境的方向发展,这势必对工业润滑油的质量提出了更高的要求,白土补充精制作为加工润滑油的一种方法,同样也受到了广泛的关注。

本文针对润滑油白土精制装置进行控制系统设计。

简单介绍了润滑油白土精制装置的装置概况、生产原理以及工艺流程。

根据润滑油白土精制操作规程的要求,详细地设计了控制方案。

包括在燃料输送部分采用比值来控制润滑油和白土的比例,在润滑油和白土混合罐的出口采用比较先进的选择控制来控制混合罐液位和出口流量,并在白土精制加热炉和蒸发塔先后采用了串级控制。

根据装置各种实际情况选定了合适的仪表,最后根据性价比选择了由浙大中自集成控制股份有限公司生产的sunyTDCS9200集散控制系统。

]1[]2[设计完成后,希望可以运用到实际生产过程当中,在满足工艺要求、使装置安全平稳运行的情况下,能够提高目的产品的收率,带来较好的经济效益。

关键词:润滑油,白土,集散控制系统AbstractAlong with current science technical fast fierce development,the international community has more and more high request to the quality of product. New equipments continuously develop to smaller, more light, efficient, reliable and environmental protection. This certainly will put forward higher request to the quality of industrial lubricant. Clay complement refined is a kind of method which processes lubricant, also was subjected to extensive concern.This article introduced the design a refined device control system for the unit. In brief introduced the device general situation of the lubricant with clay refined device and produce principle and craft process. According to the request of lubricant with clay refined operation regulations to design a control project. Including in order to control the ratio of lubricant with clay I adopted ratio control at the fuel of transporting, In the lubricant and clay mixture export of bottle adoption choice control to control the liquid level and export discharge. Also adopted cascade control in the clay refined heating stove and the evaporation tower. According to actual circumstance to make selection of suitable meter, finally according to the cost performance we choose suny TDCS 9200 gather to spread a control system。

目前75%以上的基础油仍靠传统工艺进行生产,这种生产工艺已无法满足现代工业生产需要,因此要转变老三套的生产工艺,可以在基础油生产中采用加氢工艺处理,使基础油能满足新的润滑油要求。

这种加氢处理技术已成为目前世界主流的生产技术,但在应用范围、经济成本及生产现实情况等各方面综合考虑后,该种工艺与传统工艺结合生产的局面仍将持续。

1 传统生产工艺我国润滑油基础油传统的生产方法采用的是物理生产方法,称为“老三套”,主要有溶剂精制、脱蜡、白土补充精制等主要环节。

这种工艺在高黏度基础油的生产率很高,具有石蜡熔点高的特点,通过这种方法基础油中含有少量的芳烃,使氧化产物等有很强的溶解力。

这种工艺的优势明显,在润滑油基础油生产中地位非常重要。

多年来在扩大产能的同时,对该种工艺也在不断进行技术改革,在节约能源,降低支出,提高效益方面已取得显著的效果。

1.1 溶剂脱蜡在传统的生产工艺中,溶剂脱蜡是常用的一种,占有重要地位。

在生产流程中按照顺序操作,这个流程包括结晶、过滤、回收和冷冻等环节构成。

这种工艺在处理轻型原材料优势明显,脱蜡性能比较高,成本不高,在我国基础油生产中使用频率很高。

1.2 溶剂精制溶剂精制工艺在润滑油生产中占有重要步骤,其作用是过滤和剔除基础油中的胶质、沥青物质,这样使油品的抗氧化性能得到保证,这个环节必不可少。

1.3 白土补充精制原料经过溶剂精制和脱蜡工艺处理后,质量基本符合要求,但为提高润滑油的质量,对颜色进行改善,可以根据情况补充精制。

这个工艺方法是混合好白土和油品,利用白土的吸附力,通过白土过滤和祛除油品杂质,同时祛除掉不良的杂质,使油品的质量和油品颜色得到进一步改善,降低碱氨的含量,使抗氧化安定性提高,同时提高油品质量。

目前我国基础油氮含量高现象普遍存在,这种方法可以有效改善这个问题,近年来逐渐被使用。

2 异构脱蜡异构脱蜡过程是采用化学手段将烷氢异构分子分为单链异构,不断分解分子,这样可以使分子满足油品的质量,在油品制作时不断提升质量,保证成品油的可持续发展。

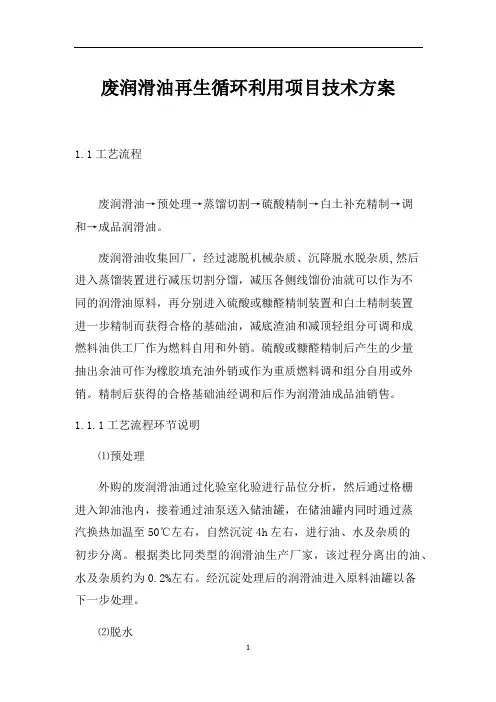

废润滑油再生循环利用项目技术方案1.1工艺流程废润滑油→预处理→蒸馏切割→硫酸精制→白土补充精制→调和→成品润滑油。

废润滑油收集回厂,经过滤脱机械杂质、沉降脱水脱杂质,然后进入蒸馏装置进行减压切割分馏,减压各侧线馏份油就可以作为不同的润滑油原料,再分别进入硫酸或糠醛精制装置和白土精制装置进一步精制而获得合格的基础油,减底渣油和减顶轻组分可调和成燃料油供工厂作为燃料自用和外销。

硫酸或糠醛精制后产生的少量抽出余油可作为橡胶填充油外销或作为重质燃料调和组分自用或外销。

精制后获得的合格基础油经调和后作为润滑油成品油销售。

1.1.1工艺流程环节说明⑴预处理外购的废润滑油通过化验室化验进行品位分析,然后通过格栅进入卸油池内,接着通过油泵送入储油罐,在储油罐内同时通过蒸汽换热加温至50℃左右,自然沉淀4h左右,进行油、水及杂质的初步分离。

根据类比同类型的润滑油生产厂家,该过程分离出的油、水及杂质约为0.2%左右。

经沉淀处理后的润滑油进入原料油罐以备下一步处理。

⑵脱水经沉淀处理后的废油用油泵送入脱水塔内进行脱水,进入脱水塔前废油通过换热器与减压蒸馏得到的馏分基础油进行换热至90℃左右,再利用真空泵抽真空使脱水塔内保持一定的负压,然后根据油、水沸点差异进行蒸馏脱水,经过脱水后进入下一流程进行处理。

⑶初馏经脱水塔处理后的废油由管道输送至换热器进行余热换热,达到200℃左右进入初馏塔,由真空泵保持塔内负压,利用油水物理性质差异彻底去除废油水分及其他杂质,油料中的极少量低碳组分随水分一起带出。

⑷减压蒸馏初馏塔塔底油经塔底泵升压后再次经加热炉间接加热到390℃进入减压塔。

控制减压塔内各馏分的馏出温度,分别得到一线馏分、二线馏分、三线馏分、减顶轻质油组分和塔底重油组分。

减顶轻质油和减压塔三条侧线产品分别换热、冷却后出装置得到基础油进原料罐区待下一步处理,同时也可以作为产品进行外卖。

减压塔底部重组分换热、冷却后进入重油罐内储存外卖。

白土精制

经过溶剂精制和脱蜡后的油品,其质量已基本上达到要求,但一般总会含少量未分离掉的溶剂、水分以及回收溶剂时加热产生的某些大分子缩合物、胶质和不稳定化合物,还可能从加工设备中带出一些铁屑之类的机械杂质。

为了将这些杂质去掉,进一步改善润滑油的颜色,提高安定性,降低残碳,还需要一次补充精制。

常用的补充精制方法是白土处理。

白土精制是利用活性白土的吸附能力,使各类杂质吸附在活性白土上,然后滤去白土除去所有杂质。

方法是在油品中加入少量(一般为百分之几)预先烘干的活性白土,边搅拌边加热,使油品与白土充分混合,杂质即完全吸附在白土上,然后用细滤纸(布)过滤,除去白土和机械杂质,即可得到精制后的基础油。

润滑油白土精制可明显改善润滑油基础油的氧化安定性及比色。

基于白土补充精制能够较好地改善油品颜色、抗氧化安定性、抗乳化性、绝缘性和残碳值,特别是对某些特殊油品仍必须使用白土精制,所以说白土补充精制是润滑油加工业中现不可缺少的、必要的精制手段。