活性白土对润滑油基础油脱色的工艺探讨

- 格式:doc

- 大小:80.50 KB

- 文档页数:4

摘要随着当前科学技术的迅猛发展,世界各国对产品的质量要求越来越高。

新的机械设备不断向着更小、更轻、高效、可靠及保护环境的方向发展,这势必对工业润滑油的质量提出了更高的要求,白土补充精制作为加工润滑油的一种方法,同样也受到了广泛的关注。

本文针对润滑油白土精制装置进行控制系统设计。

简单介绍了润滑油白土精制装置的装置概况、生产原理以及工艺流程。

根据润滑油白土精制操作规程的要求,详细地设计了控制方案。

包括在燃料输送部分采用比值来控制润滑油和白土的比例,在润滑油和白土混合罐的出口采用比较先进的选择控制来控制混合罐液位和出口流量,并在白土精制加热炉和蒸发塔先后采用了串级控制。

根据装置各种实际情况选定了合适的仪表,最后根据性价比选择了由浙大中自集成控制股份有限公司生产的sunyTDCS9200集散控制系统。

]1[]2[设计完成后,希望可以运用到实际生产过程当中,在满足工艺要求、使装置安全平稳运行的情况下,能够提高目的产品的收率,带来较好的经济效益。

关键词:润滑油,白土,集散控制系统AbstractAlong with current science technical fast fierce development,the international community has more and more high request to the quality of product. New equipments continuously develop to smaller, more light, efficient, reliable and environmental protection. This certainly will put forward higher request to the quality of industrial lubricant. Clay complement refined is a kind of method which processes lubricant, also was subjected to extensive concern.This article introduced the design a refined device control system for the unit. In brief introduced the device general situation of the lubricant with clay refined device and produce principle and craft process. According to the request of lubricant with clay refined operation regulations to design a control project. Including in order to control the ratio of lubricant with clay I adopted ratio control at the fuel of transporting, In the lubricant and clay mixture export of bottle adoption choice control to control the liquid level and export discharge. Also adopted cascade control in the clay refined heating stove and the evaporation tower. According to actual circumstance to make selection of suitable meter, finally according to the cost performance we choose suny TDCS 9200 gather to spread a control system。

食品级活性白土脱色目的、方法、工艺性能的阐述广西田东昊润新材料科技有限公司生产的食用油脱色剂活性白土是用粘土(主要是膨润土)为原料,经无机酸化处理,再经水漂洗、干燥制成的吸附剂,外观为乳白色粉末,无臭,无味,无毒,吸附性能很强,能吸附有色物质、有机物质。

下面就使用食用油脱色剂-活性白土的目的、方法和工艺流程进行阐述:一、食用油脱色的目的食用油脱色的目的:各种油脂都带有不同的颜色,这是因为其中含有不同的色素所致。

例如,叶绿素使油脂呈墨绿色;胡萝褐色;棉酚使棉籽油呈深褐色。

对于生产高档油脂——色拉油、浅,必须经过脱色处理方能如愿。

二、食用油脱色的方法食用油脱色的方法:油脂脱色目前应用最广的是吸附法,即将具有强吸附能力的物质活性白土加入油脂,在加热情况下吸附除去油中的色素及其他杂质(蛋白质、黏液、树脂类及肥皂等)。

①投加比例:根据颜色的深浅度决定投加量,颜色黑的用1:10比例(1斤粉炭和2斤白土处理30斤油)颜色不深按1:20、1:30。

②使用方法:先把油加热到100度左右,然后放入食品级粉炭搅拌均匀,再放入食品级活性白土,搅拌均匀搅拌20分钟,再静置沉淀3天上,用1200目以上的滤网把粉炭和白土滤出即可。

三、食用油脱色剂活性白土脱色工艺流程活性白土脱色工艺流程:间歇脱色即油脂与吸附剂在间歇状态下通过一次吸附平衡而完成脱色过程的工艺。

脱色油经贮槽转入脱色罐,在真空下加热干燥后,与由吸附剂罐吸入的吸附剂在搅拌下充分接触,完成吸附平衡,然后3经冷却由油泵泵入压滤机分离吸附剂。

滤后脱色油入贮槽,借真空吸力或输油泵转人脱臭工序。

压滤机中的吸附剂滤饼则转入处理罐同收残油。

随着我国人民生活水平的提高,食用油与消费者健康息息相关,产品应朝着营养、方便的方向发展。

因此,需重视食用油脂的卫生,大力倡导科学合理的油脂加工和食用方法。

活性白土在油脂精炼过程中不仅可以优化油脂理化指标,还可以去除油脂中存在的有害物质,在油脂精炼过程中受到广泛的应用。

附剂与油的接触更充分,酸性氧化物向吸附剂表面扩散增强,吸附性提高,透过率提高;当吸附剂达到饱和时,再延长搅拌时间,透过率反而下降。

通过实验观察,确定搅拌时间以50~60miIl为最佳。

③过滤结束,在没有降温的条件下进行过滤(自制过滤装置),再自然冷却。

④脱色实验选用活性白土0.1、O.2、O.3、o.4、0。

59,废机油20ml,分别置50ml小烧杯中进行脱色实验。

2结果与讨论2.1活性白土白度分析在活化温度90℃,酸浓度、固液比、活化时问不同的条件下,利用白度仪测试的活性白二{二白度,见表1。

原土白度值为75.94%。

表1不同活化条件下活性白土的白度酸浓度/%1015白度/%76.1878.3680,9282.59目液比1:21:31:5白度/%80.0880.1080.2(81.77活化时间/%26白度/%76.4979.4582.03从表1可看出,活化后的膨润土白度均大二f原二E。

选取活化时问6h、酸浓度20%、固液比l:3、温度90℃,为制备活性白二£较理想的条件。

图l是该条件下制备的活性白土的x一射线衍射图,位于20角5.6~5.8。

的衍射峰是鉴定蒙脱石类矿物的(001)特征衍射峰,从对比中可看出,活性白土中蒙脱石(001)的衍射峰位置已经移到20角70,强度较原土明显降低,谱峰宽化并具分裂现象。

由此可说明活化处理后,硫酸中的氢离子置换了蒙脱石晶层间的钙、钠、镁等阳离子,蒙脱石层间发生改变,达到了活化效果。

性土图1膨润土原土和活性白土的x-射线衍射图膨润土原土和活性白土的电镜灰度图象对比,见图2。

通过对照可看出,膨润土原土的蒙脱石颗粒是结晶完好、厚度不等的团块状;活化后的膨润土结构较为疏松,在照片上能够看到酸活化后的较多疏通孔道。

说明活化作用明显地影响了膨润土的颗粒状态,由原来的较大颗粒分散成较多的小颗粒,明显地增大了比表面积,增强了吸附能力。

图2净月潭膨润土原土(左)和活性白土(右)、也镜灰度图2.2原土与活性白土脱色实验比较因为油品的颜色愈浅,说明其精制程度及其稳定性愈好。

废机油脱色操作方法

废机油脱色是将废机油中的杂质去除,使其恢复透明的过程。

下面是一种常见的废机油脱色操作方法:

1. 准备材料:除机油之外,还需要活性白土、氢氧化钠和过滤纸。

2. 将废机油倒入一个干净的容器中。

3. 将活性白土添加到机油中,按照一定比例添加。

一般来说,白土与废机油的比例为1:5,即废机油的体积为白土的5倍。

4. 搅拌混合物,使白土充分分散在机油中,并将其放置一段时间,一般为12小时以上。

5. 在废机油中加入适量的氢氧化钠(NaOH),搅拌均匀。

氢氧化钠可以中和废机油中的酸性物质,有助于杂质的去除。

6. 将混合物进行搅拌,并加热至50-60摄氏度,保持一段时间。

加热可以提高脱色效果。

7. 等待混合物冷却至室温后,使用过滤纸过滤废机油,去除其中的杂质。

过滤过程中可以多次更换过滤纸,以提高过滤效果。

8. 将脱色后的机油存放在干净的容器中,即可使用。

需要注意的是,在进行废机油脱色时,应注意使用安全防护措施,避免直接接触废机油、活性白土和氢氧化钠。

此外,脱色后的机油仍然可能含有一定的杂质,建议定期更换机油,以保持机器的正常运行。

15万吨润滑油白土精制工艺设计润滑油白土是一种广泛应用于润滑油生产中的辅助材料,具有去除杂质、提高产品质量的重要作用。

因此,设计一套高效可靠的润滑油白土精制工艺方案对于润滑油生产企业来说至关重要。

本文将详细介绍一套15万吨润滑油白土精制工艺设计方案。

一、工艺流程润滑油白土精制工艺流程通常包括原料浸提、过滤、洗涤、干燥等环节。

具体工艺流程如下所示:1.原料浸提:将原料白土与有机溶剂按照一定比例混合,进行浸提过程。

浸提的目的是将白土中的杂质去除,提高白土的纯度。

2.过滤:将经过浸提的白土溶液进行筛选过滤,去除悬浮物和杂质颗粒。

过滤的目的是进一步提高白土溶液的纯度。

3.洗涤:将过滤后的白土溶液进行多次反复洗涤,以去除残留的有机溶剂和杂质。

洗涤的目的是提高白土纯度,确保产品质量。

4.干燥:将洗涤后的白土进行干燥处理,去除水分和有机溶剂残留,最终得到干燥的白土产品。

二、工艺设备1.原料浸提设备:包括混合槽、浸提槽、搅拌机等,用于将原料白土与有机溶剂进行混合和浸提过程。

2.过滤设备:包括过滤机、过滤器等,用于将浸提后的白土溶液进行过滤处理,去除悬浮物和杂质颗粒。

3.洗涤设备:包括洗涤槽、搅拌机等,用于对过滤后的白土溶液进行多次反复洗涤,去除残留的有机溶剂和杂质。

4.干燥设备:包括干燥炉、空气循环装置等,用于将洗涤后的白土进行干燥处理,去除水分和有机溶剂残留。

干燥的过程中需要控制好温度和湿度,以防止白土团聚或过度干燥。

三、工艺参数1.比例控制:原料白土与有机溶剂的比例一般在1:10-1:15左右,具体比例需要根据产品要求和设备特性进行调整。

2.浸提时间:根据不同的白土品种和颗粒大小,浸提时间一般在12-24小时之间。

3.洗涤次数:根据产品要求和白土纯度,洗涤次数一般在3-5次之间。

4.干燥温度:根据白土的性质和设备特性,干燥温度一般控制在100-150摄氏度之间。

四、工艺优化1.选择优质原料:选择高纯度、颗粒均匀的白土原料,减少杂质对产品质量的影响。

官网地址:油脂的化学脱色法简单介绍!有很多材料和方法都可以脱色,但是符合食品法要求、物美价廉、脱色结果满意的方法不多。

一、还原漂白脱色:相关材料脱色能力差,回色严重,使用后油品中的硫污染无法清除,不可以用于油脂脱色;二、氧化漂白脱色:相关材料脱色差,使用后油品中过氧化值严重超标,最高可达到200多,油脂严重氧化,不可以用于油脂脱色;三、光脱色:光可以对油脂有脱色功能,但时间长,国外有人做过试验,结论是不经济,不可以做为商品生产,没有利用价值;四、活性碳脱色:活性碳脱色效果比较好,但是它有一个最大的缺点就是吸附率太大,每公斤活性碳吹干后尚吸附2公斤以上的油脂。

五、活性白土脱色:活性白土对油脂脱色和活性碳的脱色原理是一样的,都属于吸附类的脱色剂,但是它比活性碳的吸附率要小很多,干性油吸附率在25~30%,动物油和硬官网地址:脂类吸附率可达100%,和上述四种材料对比,它是最好的,价格便宜,吸附较活性碳小,所以此前在国内外的油脂行业就选择了活性白土对食用动、植物油脂进行脱色。

补充几个食品脱色法,供参考:(一)热能脱色法热能脱色是利用某些热敏性色素的热变性,通过加热而达到脱色目的的一种脱色方法。

油脂中的某些蛋白质、胶质及磷脂等物质的降解物,在热能作用下脱水变性,于凝析过程中吸附其他色素一并沉降;其他热敏性物质受热分解,这就构成了热能脱色的机制。

热能脱色可于常压或减压下进行,操作温度为140℃左右,色泽退变后即应及时冷却,以减缓油脂的热氧化。

热能脱色法不可避免地伴随着油脂热氧化,往往由于操作不当而导致过氧化值增高及新色素的产生。

因此,该方法仅限于一些含热敏性色素的低碘值油脂的辅助脱色(棕榈油、椰子油等),而不列为油脂精制的正规工艺。

(二)空气脱色法空气脱色是利用发色基团对氧的不安定性,通过空气氧化色素而脱色的一种方法。

油脂中的类胡萝卜素、叶绿素由于其结构的极不稳定,易在氧的作用下破坏而退色。

官网地址: 空气脱色的方法当然也存在油脂热氧化副反应,一般仅限用于胡萝卜素含量高的油脂(如棕榈油)的辅助脱色。

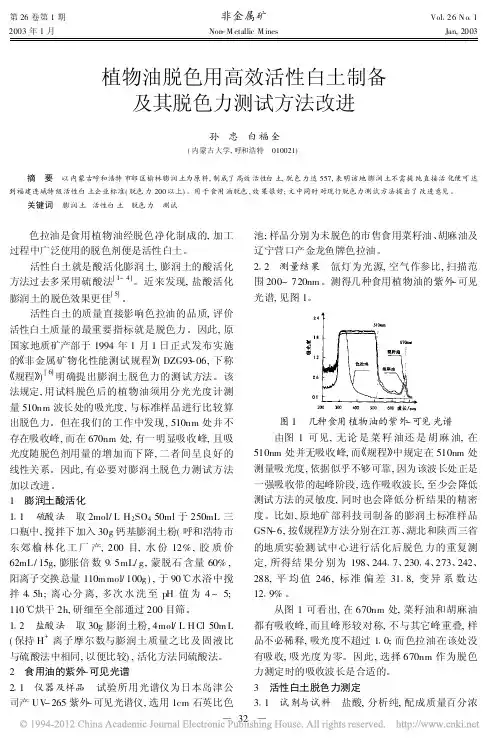

第26卷第1期非金属矿Vol 26N o 1 2003年1月Non-M etallic M ines Jan,2003植物油脱色用高效活性白土制备及其脱色力测试方法改进孙 忠 白福全(内蒙古大学,呼和浩特 010021)摘 要 以内蒙古呼和浩特市郊区榆林膨润土为原料,制成了高效活性白土,脱色力达557,表明该地膨润土不需提纯直接活化便可达到福建连城特级活性白土企业标准(脱色力200以上)。

用于食用油脱色,效果很好;文中同时对现行脱色力测试方法提出了改进意见。

关键词 膨润土 活性白土 脱色力 测试色拉油是食用植物油经脱色净化制成的,加工过程中广泛使用的脱色剂便是活性白土。

活性白土就是酸活化膨润土,膨润土的酸活化方法过去多采用硫酸法[1~4]。

近来发现,盐酸活化膨润土的脱色效果更佳[5]。

活性白土的质量直接影响色拉油的品质,评价活性白土质量的最重要指标就是脱色力。

因此,原国家地质矿产部于1994年1月1日正式发布实施的 非金属矿物化性能测试规程 (DZG93-06,下称 规程 )[6]明确提出膨润土脱色力的测试方法。

该法规定,用试料脱色后的植物油须用分光光度计测量510nm波长处的吸光度,与标准样品进行比较算出脱色力。

但在我们的工作中发现,510nm处并不存在吸收峰,而在670nm处,有一明显吸收峰,且吸光度随脱色剂用量的增加而下降,二者间呈良好的线性关系。

因此,有必要对膨润土脱色力测试方法加以改进。

1 膨润土酸活化1 1 硫酸法 取2mol/L H2SO450ml于250mL三口瓶中,搅拌下加入30g钙基膨润土粉(呼和浩特市东郊榆林化工厂产,200目,水份12%,胶质价62mL/15g,膨胀倍数9 5mL/g,蒙脱石含量60%,阳离子交换总量110m mol/100g),于90 水浴中搅拌4 5h;离心分离,多次水洗至pH值为4~5; 110 烘干2h,研细至全部通过200目筛。

1 2 盐酸法 取30g膨润土粉,4mol/L H Cl50m L (保持H+离子摩尔数与膨润土质量之比及固液比与硫酸法中相同,以便比较),活化方法同硫酸法。

重质润滑油基础油脱酸吴凡;李春光;夏明桂;李满【摘要】以重质润滑油基础油为原料,采用活性白土和自制的脱酸吸附剂WK-Ⅱ,考察了重质润滑油基础油吸附脱酸后的脱酸效果和氧化安定性.实验结果表明:对重质油650SN进行脱酸精制,活性白土用量需5%才能满足中和值要求,而WK-Ⅱ脱酸吸附剂仅需1.5%.中和值越小,其氧化安定性越好,当中和值为0.030mgKOH·g-1时,氧化安定性可达到180分钟.用WK-Ⅱ对重质基础油进行脱酸精制,平均每个百分点吸附剂可脱除基础油酸值0.04-0.05mgKOH·g-1,且中间基基础油比石蜡基基础油的氧化安定性明显要好.【期刊名称】《武汉纺织大学学报》【年(卷),期】2011(024)003【总页数】4页(P40-43)【关键词】润滑油基础油;脱酸;中和值;氧化安定性【作者】吴凡;李春光;夏明桂;李满【作者单位】武汉纺织大学化学工程学院,湖北武汉430073;湖北华邦化学有限公司,湖北武汉430070;武汉纺织大学化学工程学院,湖北武汉430073;武汉纺织大学化学工程学院,湖北武汉430073【正文语种】中文【中图分类】TE626.3润滑油在使用过程中产生油泥和沉积物、生成酸类、发生腐蚀和变稠等现象都是氧化的结果, 这些都限制了润滑油的使用寿命及其在苛刻条件下的工作能力。

因此大多数润滑油规格中都根据具体的使用要求规定了适当的抗氧化水平, 也就是它的氧化安定性。

基础油是润滑油的主体,基础油质量将直接影响润滑油的使用性能,而氧化安定性是衡量基础油的重要指标之一。

国内外相关研究表明,润滑油基础油中的一些碱性氮化物、芳烃、胶质和硫化物等都对其氧化安定性有影响[1-3],其中氮化物对基础油的氧化安定性起负作用,硫化物起正作用。

而含氧化物,特别是石油酸对基础油的氧化安定性直接影响,研究不多,但中石化和中石油对基础油的中和值有严格要求,如石蜡基轻质基础油中和值不大于0.02mgKOH·g-1,重质基础油不大于0.03mgKOH·g-1,中间基轻质基础油中和值不大于0.03mgKOH·g-1,重质基础油不大于0.05mgKOH·g-1。

白土精制

经过溶剂精制和脱蜡后的油品,其质量已基本上达到要求,但一般总会含少量未分离掉的溶剂、水分以及回收溶剂时加热产生的某些大分子缩合物、胶质和不稳定化合物,还可能从加工设备中带出一些铁屑之类的机械杂质。

为了将这些杂质去掉,进一步改善润滑油的颜色,提高安定性,降低残碳,还需要一次补充精制。

常用的补充精制方法是白土处理。

白土精制是利用活性白土的吸附能力,使各类杂质吸附在活性白土上,然后滤去白土除去所有杂质。

方法是在油品中加入少量(一般为百分之几)预先烘干的活性白土,边搅拌边加热,使油品与白土充分混合,杂质即完全吸附在白土上,然后用细滤纸(布)过滤,除去白土和机械杂质,即可得到精制后的基础油。

润滑油白土精制可明显改善润滑油基础油的氧化安定性及比色。

基于白土补充精制能够较好地改善油品颜色、抗氧化安定性、抗乳化性、绝缘性和残碳值,特别是对某些特殊油品仍必须使用白土精制,所以说白土补充精制是润滑油加工业中现不可缺少的、必要的精制手段。

白土精制对磺化抽余油脱色作用的探讨周华,白云,方新湘,牛春革(克拉玛依石化有限责任公司炼油化工研究院,新疆克拉玛依834000)摘要:文中论述了针对磺化抽余油,采用活性白土处理工艺进行抽余油精制,通过对不同实验条件的考查,确定了白土精制的最佳工艺条件。

试验结果显示,精制后抽余油质量指标达到石油化工行业标准《NB/SH/T 0914-2015》中46号粗白油标准。

作为磺化抽余油的补充精制,该工艺过程简单,精制效果显著。

关键词:磺化抽余油;白土精制;脱色颜色是油品的一项重要指标,直接反映出油品的精制和老化程度,在实际使用时,用户往往将颜色作为油品性质的重要表征[1]。

磺化中和萃取后的抽余油因含有硫化物、碱性氮化物、芳香烃及残余的溶剂等非理想组分,抽余油呈现黄色,需进一步精制脱色并提高产品质量,达到用户要求,才能有好的市场前景。

白土精制是大多数炼油厂精制基础油的最后一道工序,主要是利用白土对上述非理想组分的选择吸附能力,达到改善油品颜色,降低硫(氮)含量,同时提高油品的抗氧化安定性、抗腐蚀性、抗乳化性等理化指标的目的。

白土对不同物质的吸附能力各不相同,依次为:胶质>沥青质>芳烃>环烷烃>烷烃,芳烃和环烷烃的环数越多,越容易被吸附[2]。

本文就磺化抽余油白土精制脱色工艺进行了探讨。

1实验1.1 原料预处理试验所用原料为减三线馏分油,经磺化、中和萃取后的抽余油。

实验前对磺化抽余油进行pH值及水分测定,pH值应在7~8,<7抽余油偏酸,>8则抽余油偏碱,表现为抽余油颜色均偏深,需调节pH值后使用。

水分如大于5%,样品浑浊,精制处理时易突沸,需加入无水氯化钙后进行过滤,以降低含水量。

1.2 仪器与试剂梅特勒电子天平;调温电热套;恒温干燥箱;悬臂式电动搅拌器;活性白土。

试验选择工业白土,因储存运输中不可避免地会吸收空气中的水分,受潮结块,使工业白土吸附能力有所下降,使用前需将工业白土放于恒温干燥箱中110 ℃活化2 h,以脱去白土中的自由水分,增大其晶格的比表面积,活化后的白土置于干燥器中待用。

1.3 原理随着温度升高,油的粘度降低,与活性白土搅拌接触后,由于分子间范德华力的作用,流动相穿过白土颗粒外两相界面膜进入颗粒相的毛细孔内表面,吸附于内表面的活性点上,再由内表面扩散进入白土的晶格内。

通过这种吸附过程,达到油品脱色、脱杂质的目的[3]。

1.4试验方法称取预处理后的油样及白土,精确至0.1 g,将抽余油加热到试验温度,边搅拌边缓慢加入白土,调节加热量使油温保持在试验温度±2 ℃,在试验温度下充分搅拌一定时间后,关闭加热套,停止搅拌,过滤分离出白土,得到精制抽余油。

1.5 精制效果评价指标该次试验条件考查选择颜色做为评价指标,采用国标《GB/T 3555-1992》方法测定。

白土精制后抽余油质量评价,以石油化工行业标准《NB/SH/T 0914-2015》粗白油标准及《SH/T0006-2002》工业白油标准方法测定。

2 结果与讨论2.1温度对脱色效果的影响为使非理想组分能很快地全部吸附在白土活性晶格内表面,必须提高精制温度,使抽余油中分子快速运动,降低粘度,以增加与白土活性表面的接触机会。

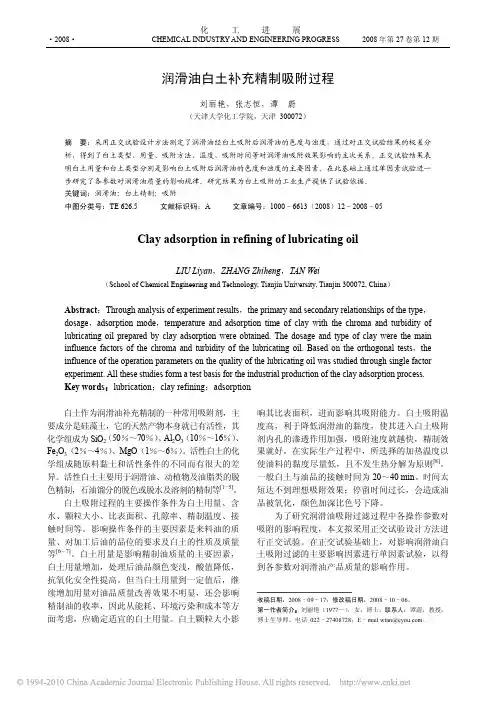

确定活性白土加入量5%,搅拌时间30 min,以不同反应温度处理磺化抽余油1 000 g,试验结果见图1。

(温度/℃,颜色/号)图1 最终吸附温度对抽余油颜色的影响由图1可见,在升温的初始阶段,随着温度的升高,颜色指标曲线呈上升趋势,说明温度升高加快了活性白土对极性物质的吸附,120 ℃时活性白土对极性物质的吸附效果达到最佳,继续升高反应温度脱色率开始下降,说明抽余油本身性质不稳定,高温会使其发生复杂的物理化学反应,加速了油的氧化,引起油的回色[4]。

所以抽余油的处理温度不宜高于此温度,故最终实验时反应温度控制在120 ℃。

2.2白土加入量对脱色效果的影响理论上白土用量越大,产品质量应该越好,但油品质量的提高和白土用量并非成正比,在保证精制深度的前提下,白土用量应尽量少。

因为白土加入量过多浪费之外还会降低抽余油的收率。

确定反应温度120 ℃,搅拌时间30 min,以不同剂量的活性白土处理磺化抽余油1 000 g,试验结果见图2。

(白土加入量/%,颜色/号)图2 白土加入量对抽余油颜色的影响由图2可见,随着活性白土用量增加颜色指标得到提高,当活性白土用量增加到5%时,继续增加活性白土用量抽余油的颜色基本不变。

根据吸附平衡原理,分析是因为活性白土有选择性地吸附具有极性基的物质后达到饱和,颜色不再发生变化。

2.3 搅拌时间对脱色效果的影响为使抽余油与白土能充分接触,必须保证有一定的吸附和扩散时间[5]。

确定反应温度120 ℃,白土加入量5%条件下,考查搅拌时间对吸附效果的影响,以确定最佳搅拌时间,试验结果见图3。

(搅拌时间/min,颜色/号)图3 搅拌时间对抽余油颜色的影响由图3可见,脱色初期增加吸附时间脱色效果提高,在30 min左右时脱色效果最佳,抽余油和活性白土的接触时间超过30 min时,由于已经达到吸附平衡,随着吸附时间继续增加,部分色素将会解析,同时抽余油的催化氧化也会导致油色加深,从而降低白土的脱色效果。

2.4 最佳工艺条件实验以反应温度120 ℃,白土加入量5%,搅拌时间30 min,处理磺化抽余油1 000 g,性质分析及与标准产品指标对比如下:表1 白土精制后抽余油与标准产品指标对比项目标准产品指标分析数据试验方法46号粗白油68号工业白油原料油精制油芳烃含量/% 不大于20 - 2.44 2.01 SH/T 0753-2005硫含量/(mg·mL -1)不大于100 - 413 15 ASTM D5453-2009颜色/号不小于 +20 不小于 +30 +8 +28 GB/T 3555-1992运动粘度40 ℃/(mm2·s-1)38-<56 61.2-74.8 56.24 46.19 ASTM D445-2015密度 20 ℃/(kg·m-3)报告- 870 867.8 GB/T1884倾点/℃不高于 -9 不高于 -10 -12 -12 ASTM D97-2016闪点/℃不低于 200 不低于 200 224 234 ASTM D92-2012机械杂质及水分无无无无GB/T 511-2010铜片腐蚀(100 ℃ 3 h) 1 1 1b 1b GB/T 5096-1985(1991) 氮含量/( mg·kg -1)不大于500 - <1 <1 ASTM D4629-2012硫酸显色试验- 通过未通过未通过SH/T 0006-2002硝基萘试验- 通过未通过通过SH/T 0006-2002分析结果显示,经白土处理后磺化抽余油芳香烃、硫、氮等含量显著降低,颜色得到明显改善,其质量指标达到46号粗白油标准,接近68号工业白油标准。

此次白土精制试验条件的考查,针对减三线磺化抽余油已达到最优结果,要想达到工业白油标准,需对原料油性质,原料预处理深度等指标进一步筛选与优化。

3 结论实验结果表明,用活性白土可以脱去磺化抽余油中一定的芳香烃、含硫化合物,改善抽余油的颜色,进一步提高油品质量。

其白土精制的最佳工艺条件是:活性白土用量5%,反应吸附温度120 ℃,搅拌时间为30 min。

精制后抽余油质量指标达到石油化工行业标准《NB/SH/T 0914-2015》中46号粗白油标准,接近《SH/T0006-2002》中68号工业白油标准。

作为磺化抽余油的补充精制,该工艺过程简单,精制效果显著。

参考文献:[1]王延臻.李瑞丽.白土精制对润滑油基础油脱色与脱氮作用的探讨[J].石油炼制与加工,2000(11):13-15.[2]吴凡,李春光,夏明桂,等.重质润滑油基础油脱酸[J].武汉纺织大学学报,2011(6):41-43.[3]李淑培.石油加工工艺学[M].北京:中国石化出版社,2003:8.[4]于恩强,刘洪安,李军.白土精制对变压器油基础油脱色作用的探讨及改进[J].润滑油,2015(4):58-61.[5]孙静,石长波,杨铭铎.活性白土对烹饪炸油再生处理的工艺探讨[J].食品科学,2007(4):142-144. 收稿日期:2016-06-27作者简介:周华,女,工程师,2002年毕业于华东石油学院石油加工专业,现从事炼油化工和石油微生物研究工作。

, Research and discussion on the effect of Clay refining onDecolorization of Sulfonated oil extractionZhou hua Bai yun Fang xinxiang Niuchunge(Petroleum processing & chemical research institute of karamay petrochemicalcompany, pertrochina , karamay, xinjiang, 834000)Abstract:the paper adopts activated clay treating process to carry out extraction and refining of oil according to sulfonated oil extraction. The optimumtechniques of clay refining are determined by referring to differentexperimental conditions. The experiment results show that the quality ofrefined and extracted oil has reached to the standard of No.46 crude andwhite oil in petroleum and chemical industry standard “NB/SH/T0914-2015”. As the supplementary refining of Sulfonated oil extraction, theprocess is simple with obvious refining effect.Key word: Sulfonated oil extraction; Clay refining; Decolorization。