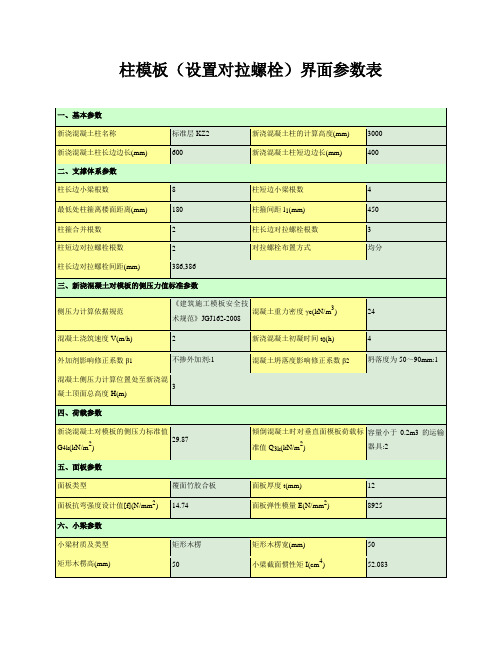

柱模板(设置对拉螺栓)审核表

- 格式:doc

- 大小:85.00 KB

- 文档页数:3

柱模板(设置对拉螺栓)技术交底6、所有柱子模板拼缝、梁与柱、柱与梁等节点处均用海绵胶带贴缝,楼板缝用胶带纸贴缝,以确保混凝土不漏浆。

7、模板安装应严格控制轴线、平面位置、标高、断面尺寸、垂直度和平整度,模板接缝隙宽度、高度、脱模剂刷涂及预留洞口、门洞口断面尺寸等的准确性。

严格控制预期拼模板精度。

8、严格执行预留洞口的定位控制,预留洞口时,木工严格按照墨线留洞。

9、每层主轴线和分部轴线放线后,规定负责测量记录人员及时记录平面尺寸测量数据,并要及时记录墙、柱、成品尺寸,目的是通过数据分析梁体和柱子的垂直度误差。

并根据数据分析原因,将问题及时反馈到有关生产负责人,及时进行整改和纠正。

10、所有竖向结构的阴、阳角均须加设橡胶海绵条于拼缝中,拼缝要牢固。

11、阴、阳角模必须严格按照模板设计图进行加固处理。

12、为防止梁模板安装出现梁身不平直、梁底不平下挠、梁侧模胀模等质量问题,支模时应将侧模包底模,梁模与柱模连接处,下料尺寸应略为缩短等。

安全保证措施1、模板安装高度在2m及以上时,应符合现行国家标准《建筑施工高处作业安全技术规范》JGJ 80的有关规定。

2、模板及其支撑系统在安装过程中必须设置防倾覆的可靠临时设施。

3、登高作业时,各种配件应放在工具箱或工具袋中严禁散放在模板或脚手板上,各种工具应系挂在操作人员身上或放在工具袋中,不得掉落。

4、安装模板时,上下应有人接应,随装随运,严禁抛掷。

且不得将模板支搭在门窗框上,也不得将脚手板支搭在模板上,并严禁将模板与上料井架及有车辆运行的脚手架或操作平台支成一体。

5、当模板安装高度超过3.0m时,必须搭设脚手架,除操作人员外,脚手架下不得站其他人。

高处作业时,操作人员应佩戴安全帽、系安全带、穿防滑鞋。

安全帽和安全带应定期检查,不合格者严禁使用。

6、作业人员严禁攀登模板、斜撑杆、拉条或绳索等,不得在高处的墙顶、独立梁或在其模板上行走。

7、吊运大块或整体模板时,当垂直吊运时,应采取不少于两个吊点,水平吊运应采取不少于四个吊点。

模板工程检查表序号检查内容是否合格检查记录1 采用扣件式钢管作模板支架时,立杆纵距、立杆横距不应大于1.5米。

2 采用扣件式钢管作模板支架时,支架步距不应大于2米。

3采用扣件式钢管作模板支架时,纵向扫地杆距立杆底部不宜大于0.2米,横向扫地杆设置在纵向扫地杆的下方;4 模板支撑架立杆底部宜设置底座和垫板厚度大于等于50mm。

5 采用扣件式钢管作高大模板支架时,宜在支架立杆顶端插入可调托座,可调托座螺杆外径不应小于36mm,螺杆插入钢管的长度不应小于150mm,螺杆伸出钢管的长度不应大于300 mm,可调托座伸出顶层水平杆的悬臂长度不应大于500mm。

6采用扣件式钢管作模板支架时,梁下支架立杆间距的偏差不宜大于50 mm,板下支架立杆间距的偏差不宜大于100mm;水平杆间距的偏差不宜大于50mm。

7 采用扣件式钢管作模板支架时,立杆步距的上下两端应设置水平杆,水平杆与立杆的交错点应采用扣件连接,双向水平杆与立杆的连接扣件之间的距离不应大于150mm。

8 可调支座底部的立柱顶端应沿纵向设置一道水平拉杆,扫地杆与顶部水平拉杆的间距,满足步距小于2m设置。

9 模板支撑架剪刀撑采用搭接设置,夹角45~60度,搭接长度大于0.5米,并采用2各旋转扣件分别在离杆端不小于0.1米处进行固定。

10 当立杆底部不在同一高度时,高处的纵向扫地杆应向低处延长不少于2跨,高低差不得大于2米,立柱(立杆、模板支撑架)距边坡上方边缘不得小于0.5米。

11 立柱接头严禁使用搭接,必须采用扣件连接,相邻2个接头不得在同步内,且接头竖向错开不小于0.5米,各接头中心距主节点不宜大于步距的1/3。

12 严禁将上段钢管立柱与下段钢管立柱错开固定在水平拉杆上。

13 对拉螺栓与模板应垂直,螺栓数量根据墙柱尺寸,满足受力要求墙柱尺寸要正确。

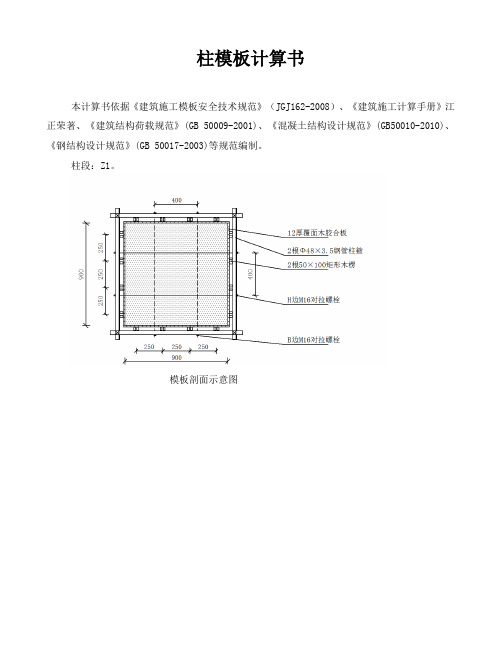

柱模板计算书本计算书依据《建筑施工模板安全技术规范》(JGJ162-2008)、《建筑施工计算手册》江正荣著、《建筑结构荷载规范》(GB 50009-2001)、《混凝土结构设计规范》(GB50010-2010)、《钢结构设计规范》(GB 50017-2003)等规范编制。

柱段:Z1。

模板剖面示意图面板采用克隆(平行方向)12mm厚覆面木胶合板;厚度:12mm;抗弯设计值fm:31N/mm2;弹性模量E:11500N/mm2;3.柱箍柱箍间距(mm):500*9,;材料:2根Ф48×3.5钢管;钢材品种:钢材Q235钢(>16-40);弹性模量E:206000N/mm2;屈服强度fy:235N/mm2;抗拉/抗压/抗弯强度设计值f:205N/mm2;抗剪强度设计值fv:120N/mm2;端面承压强度设计值fce:325N/mm2;4.竖楞材料:2根50×100矩形木楞;木材品种:太平洋海岸黄柏;弹性模量E:10000N/mm2;抗压强度设计值fc:13N/mm2;抗弯强度设计值fm:15N/mm2;抗剪强度设计值fv:1.6N/mm2;B边最外两根竖楞间距:750mm;B边竖楞根数:4;B边竖楞间距调整(mm):250*3;H边最外两根竖楞间距:750mm;H边竖楞根数:4;H边竖楞间距调整(mm):250*3;5.对拉螺栓参数B边最外两根对拉螺栓间距:400mm;B边对拉螺栓根数:2;B边对拉螺栓直径:M16;B边对拉螺栓间距调整(mm):400*1;H边最外两根对拉螺栓间距:400mm;H边对拉螺栓根数:2;H边对拉螺栓直径:M16;H边对拉螺栓间距调整(mm):400*1;6.荷载参数:36.952kN/m2;砼对模板侧压力标准值G4k:2kN/m2;倾倒砼产生的荷载标准值Q3k二、柱模板面板的计算面板为受弯结构,需要验算其抗弯强度和刚度。

这里取面板的计算宽度为1.000m。

6⽶⾼800截⾯柱模板(设置对拉螺栓)施⼯⽅案XXXXXX⼯程模板安全专项施⼯⽅案编制⼈:职务:校对⼈:职务:审核⼈:职务:审批⼈:职务:⽬录第⼀章⼯程概况-------------------------------------------------------------- 1⼀、危⼤⼯程概况和特点-------------------------------------------------- 1⼆、施⼯平⾯布置-------------------------------------------------------- 3三、施⼯要求------------------------------------------------------------ 3四、技术保证条件-------------------------------------------------------- 3 第⼆章编制依据-------------------------------------------------------------- 4 第三章施⼯计划-------------------------------------------------------------- 6⼀、施⼯进度计划-------------------------------------------------------- 6⼆、材料与设备计划------------------------------------------------------ 6 第四章施⼯⼯艺技术--------------------------------------------------------- 10⼀、技术参数----------------------------------------------------------- 10⼆、⼯艺流程----------------------------------------------------------- 11三、施⼯⽅法----------------------------------------------------------- 11四、操作要求----------------------------------------------------------- 22五、检查要求----------------------------------------------------------- 28 第五章施⼯安全保证措施----------------------------------------------------- 29⼀、组织保障措施------------------------------------------------------- 29⼆、技术措施----------------------------------------------------------- 32三、监测监控措施------------------------------------------------------- 33 第六章施⼯管理及作业⼈员配备和分⼯----------------------------------------- 35⼀、施⼯管理⼈员------------------------------------------------------- 35⼆、安全⽣产管理⼈员--------------------------------------------------- 36三、特种作业⼈员------------------------------------------------------- 36四、其他作业⼈员------------------------------------------------------- 37 第七章验收要求------------------------------------------------------------- 37⼀、验收标准----------------------------------------------------------- 37⼆、验收程序----------------------------------------------------------- 38三、验收内容----------------------------------------------------------- 38四、验收⼈员----------------------------------------------------------- 39 第⼋章应急处置措施--------------------------------------------------------- 39第九章计算书及相关施⼯图纸------------------------------------------------- 41⼀、计算书------------------------------------------------------------- 41⼆、施⼯图纸----------------------------------------------------------- 52第⼀章⼯程概况⼀、危⼤⼯程概况和特点1、⼯程基本情况2、各责任主体名称3、危⼤⼯程概况和特点(1)、主要特点:层⾼⼤,⽀模架搭设⾼度8m;荷载⼤,根据《危险性较⼤的分部分项⼯程安全管理规定》要求,本模板⼯程属⾼⼤模板⼯程。

柱模板(设置对拉螺栓)计算书计算依据:1、《建筑施工模板安全技术规范》JGJ162-20082、《混凝土结构设计规范》GB50010-20103、《建筑结构荷载规范》GB 50009-20124、《钢结构设计规范》GB 50017-2003一、工程属性二、荷载组合新浇混凝土对模板的侧压力标准值G4k=min[0.22γc t0β1β2v1/2,γc H]=min[0.22×24×4×1×1×21/2,24×3]=min[29.87,72]=29.87kN/m2承载能力极限状态设计值S承=0.9max[1.2G4k+1.4Q3k,1.35G4k+1.4×0.7Q3k]=0.9max[1.2×29.87+1.4×2,1.35×29.87+1.4×0.7×2]=0.9max[38.64,42.28]=0.9×42.28=38.06kN/m2正常使用极限状态设计值S正=G4k=29.87 kN/m2三、面板验算模板设计平面图1、强度验算最不利受力状态如下图,按三等跨连续梁验算静载线荷载q1=0.9×1.35bG4k=0.9×1.35×0.5×29.87=18.15kN/m活载线荷载q2=0.9×1.4×0.7bQ3k=0.9×1.4×0.7×0.5×2=0.88kN/mM max=-0.1q1l2-0.117q2l2=-0.1×18.15×0.22-0.117×0.88×0.22=-0.08kN·mσ=M max/W=0.08×106/(1/6×500×152)=4.09N/mm2≤[f]=14.74N/mm2满足要求!2、挠度验算作用线荷载q=bS正=0.5×29.87=14.94kN/mν=0.677ql4/(100EI)=0.68×14.94×2004/(100×8925×(1/12×500×153))=0.13mm≤[ν]=l/400=200/400=0.5mm满足要求!四、小梁验算1、强度验算小梁上作用线荷载q=bS承=0.2×38.06=7.61 kN/m小梁弯矩图(kN·m)M max=0.2kN·mσ=M max/W=0.2×106/42.67×103=4.71N/mm2≤[f]=15.44N/mm2 满足要求!2、挠度验算小梁上作用线荷载q=bS正=0.2×29.87=5.97 kN/m面板变形图(mm) ν=0.15mm≤[ν]=1.5mm满足要求!五、柱箍验算(规范中缺少相关计算说明,仅供参考)模板设计立面图1、柱箍强度验算长边柱箍计算简图长边柱箍弯矩图(kN·m)长边柱箍剪力图(kN) M1=0.73kN·m,N1=3.24kN短边柱箍计算简图短边柱箍弯矩图(kN·m)短边柱箍剪力图(kN)M2=0.73kN·m,N2=3.24kNM/W n=0.73×106/(4.12×103)=178.1N/mm2≤[f]=205N/mm2 满足要求!2、柱箍挠度验算长边柱箍计算简图长边柱箍变形图(mm)短边柱箍计算简图短边柱箍变形图(mm) ν1=1.85mm≤[ν]=l/400=1.98mmν2=1.85mm≤[ν]=l/400=1.98mm满足要求!六、对拉螺栓验算N=3.24×2=6.48kN≤N t b=17.8kN满足要求!N=3.24×2=6.48kN≤26kN满足要求!。

500×500柱模板(设置对拉螺栓)计算书计算依据:1、《建筑施工模板安全技术规范》JGJ162-20082、《混凝土结构设计规范》GB50010-20103、《建筑结构荷载规范》GB 50009-20124、《钢结构设计规范》GB 50017-2003一、工程属性4k c012cmin[0.22×24×4×1×1×21/2,24×4.07]=min[29.87,97.68]=29.87kN/m2 承载能力极限状态设计值S承=0.9max[1.2G4k+1.4Q3k,1.35G4k+1.4×0.7Q3k]=0.9max[1.2×29.868+1.4×2,1.35×29.868+1.4×0.7×2]=0.9max[38.642,42.282]=0.9×42.282=38.054kN/m2正常使用极限状态设计值S正=G4k=29.868 kN/m2三、面板验算模板设计平面图1、强度验算最不利受力状态如下图,按四等跨连续梁验算静载线荷载q1=0.9×1.35bG4k=0.9×1.35×0.5×29.868=18.145kN/m活载线荷载q2=0.9×1.4×0.7bQ3k=0.9×1.4×0.7×0.5×2=0.882kN/mM max=-0.107q1l2-0.121q2l2=-0.107×18.145×0.12-0.121×0.882×0.12=-0.02kN·m σ=M max/W=0.02×106/(1/6×500×152)=1.092N/mm2≤[f]=14.742N/mm2满足要求!2、挠度验算作用线荷载q=bS正=0.5×29.868=14.934kN/mν=0.632ql4/(100EI)=0.632×14.934×1004/(100×8925×(1/12×500×153))=0.008mm≤[ν]=l/400=100/400=0.25mm满足要求!四、小梁验算小梁上作用线荷载q=bS承=0.1×38.054=3.805 kN/m小梁弯矩图(kN·m)M max=0.289kN·mσ=M max/W=0.289×106/42.667×103=6.782N/mm2≤[f]=13.5N/mm2满足要求!2、抗剪验算小梁剪力图(kN·m)V max=1.484kNτmax=3V max/(2bh0)=3×1.484×1000/(2×40×80)=0.696N/mm2≤[τ]=1.35N/mm2 满足要求!3、挠度验算小梁上作用线荷载q=bS正=0.1×29.868=2.987 kN/m小梁变形图(mm) ν=1.167mm≤[ν]=1.25mm满足要求!4、支座反力计算承载能力极限状态R max=2.968正常使用极限状态R max=2.33五、柱箍验算(规范中缺少相关计算说明,仅供参考)模板设计立面图1、柱箍强度验算连续梁中间集中力取小P值;两边集中力为小梁荷载取半后,取P/2值。

模板支撑体系的主要搭设方法验收拆除要求一、技术参数【600X600柱模板(设置对拉螺栓)】【500X500柱模板(设置对拉螺栓)】【墙模板(支撑不等间距)】【5.5米高支模梁模板(扣件式,梁板立柱共用)】【5.5米高支模板模板(扣件式,梁板立柱共用)】【4.8米架空层梁模板(扣件式,梁板立柱共用)】【4.8米架空层板模板(扣件式,梁板立柱共用)】【地下车库顶板300X600梁模板(盘扣式,梁板立柱共用)】【地下车库顶板350X1000梁模板(盘扣式,梁板立柱共用)】【地下车库顶板400X1200梁模板(盘扣式,梁板立柱共用)】【地下车库顶板板模板(盘扣式,梁板立柱共用)】【标准层梁模板(盘扣式,梁板立柱共用)】【标准层板模板(盘扣式,梁板立柱共用)】【梁侧模】二、模板施工准备、制作、加工、存放1、施工准备技术准备:认真审核施工图纸,发现问题及时解决,根据工程结构的实际情况和施工方案制定详细的有针对性和可操作性的技术交底。

根据施工组织设计对施工工期的安排,明确需要配制模板的层数量,计算好每层所需模板量,做到随用随到,保证现场材料充分利用。

机具准备:依据模板使用材料的规格和数量,制定加工订货计划,按照施工进度的要求,组织材料进场。

木工设备进场要组织质量验收。

机具及工具准备一览表材料准备:15mm厚胶合板、钢管Ф48X3.0、50×80mm松木方木等,主要材料量见下表。

(1)、材料进场验收制度材料进场时,由施工单位现场技术负责人组织租赁单位、监理单位,根据进场材料进行抽检,抽检数量应符合规范要求。

材料质量满足方案设计和相关规程要求,搭设模板支架用的钢管、扣件、盘扣式脚手架,使用前必须进行抽样检测,抽检的数量按有关规定执行。

未经检测和检测不合格的一律不得使用。

①材料进入施工现场时,必须检查产品质量证、使用说明书、生产许可证、国家安全认证标志。

②钢管扣件进入施工现场使用前,检查该批次钢管扣件的产品质量合格证和质量检验报告。