埋地管道检测方案

- 格式:doc

- 大小:5.86 MB

- 文档页数:28

埋地钢制管道外检测之土壤腐蚀性调查

引言

目前管道承担着国内油气运输的主要任务,油气管道的安全关乎民生大计。

对油气管道运行中面临的风险因素进行识别和评价,通过监测、检测、检验等各种方式,对管道进行完整性管理,将风险控制在最小范围内,保障油气运输,至关重要。

技术原理

土壤电阻率影响接地电阻大小、地网地面点位分布、跨步电压和设备接触电压,同时土壤电阻率是接地网设计的重要数据。

管道环境调查时,通常采取检测土壤电阻率,根据土壤电阻率判定土壤腐蚀活性,确定管体环境。

土壤电阻率测量采用等距法,方法适用于从地表至深度为a的平均土壤电阻率的测量。

布置方案

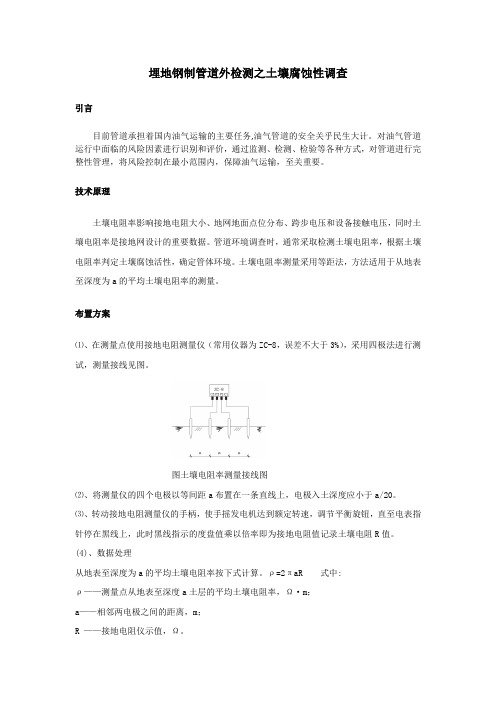

⑴、在测量点使用接地电阻测量仪(常用仪器为ZC-8,误差不大于3%),采用四极法进行测试,测量接线见图。

图土壤电阻率测量接线图

⑵、将测量仪的四个电极以等间距a布置在一条直线上,电极入土深度应小于a/20。

⑶、转动接地电阻测量仪的手柄,使手摇发电机达到额定转速,调节平衡旋钮,直至电表指针停在黑线上,此时黑线指示的度盘值乘以倍率即为接地电阻值记录土壤电阻R值。

(4)、数据处理

从地表至深度为a的平均土壤电阻率按下式计算。

ρ=2πaR式中:

ρ——测量点从地表至深度a土层的平均土壤电阻率,Ω·m;

a——相邻两电极之间的距离,m;

R ——接地电阻仪示值,Ω。

工程案例

中石化华北某气田位于鄂尔多斯盆地、毛乌素沙地边缘,地貌多为半固定沙丘。

自投产以来尚未对管道系统进行环境腐蚀性调查。

本次监测对沿线土壤进行评价,判断腐蚀性等级。

评价结果见下表:

表1 土壤腐蚀性检测结果。

埋地钢制管道外检测解决方案之远场应力检测(FS)引言目前管道承担着国内油气运输的主要任务,油气管道的安全关乎民生大计。

对油气管道运行中面临的风险因素进行识别和评价,通过监测、检测、检验等各种方式,对管道进行完整性管理,将风险控制在最小范围内,保障油气运输,至关重要.技术原理FS的技术是一种无需与被检测的管道进行直接接触,不给管道施加任何激励信号,便能够在管道上方地面检测出罐体腐蚀损伤,评估管道安全级别的创新检测方法。

由于地球是一个巨大的磁体,地表上导出都分布着可以探测和计量的磁力场.而铁磁性材料的磁弹性作用,使得处在地磁场中的铁磁性材料制成的管道周围同时存在着与管体的应力分布相关联的磁场分布。

输送载荷管道的管体上会产生一定的应力分布,在应力集中区内其磁场会发生畸变.而畸变在管道上方的磁场不会因为管道负荷的消减而消失(称之为“磁记忆”效应).检测人员手持便携式检测仪沿管道行走,对管道因制造、建设、运营过程中形成的缺陷、腐蚀损伤而导致的应力集中进行磁扫描,采集铁磁性材料的磁场变化的数据曲线,经腐蚀应力诊断软件的数据处理系统确定出管体上各种类型的缺陷。

因非接触管道或侵入管道内部,在整个检测的实施过程中无需中断管道的正常运行。

布置方案FS检测分4个阶段进行:前期数据调查、现场检测、数据分析、最终报告.现场检测(1)在搜集到管道特征数据之后,分析是否满足检测条件。

(2)现场检测:①现场初步勘察核对管线路由和周围环境.FS现场检测需要在管道地表沿线全程行走,利用专有设备徒步搜集磁力信息。

②用探管仪,精确定位管线并安装临时标记。

对管道定位越精确,搜集的磁力信号越精确。

③用GPS卫星定位系统给出管线标记点的绝对地理位置经纬度坐标。

④利用核心设备远场应力磁力信号搜集仪,从地面对管道进行FS智能检测.⑤在FS现场信号收集完成后,需要在同一管径同一压力的管道上开挖1~3个点,进行磁力信号校验。

校验的目的主要是结合分析软件的数据库,将收集到的磁力线信号,与实际缺陷等级匹配,确保最终结论的准确度。

一、编写依据本技术方案依据以下标准编写:1、CJJ 61-2003 《城市地下管线探测技术规程》;2、DZ/T 0187-1997 《地面瞬变电磁法技术规程》;3、SY/T 5918-2004 《埋地钢质管道沥青防腐层大修理技术规定》;4、SY/T0087.1-2006 《钢质管道及储罐腐蚀评价标准埋地钢质管道外腐蚀直接评价》二、检测范围及目的1、检测范围2、检测目的(1)检测查明管道外防腐层的缺陷和破损点的平面位置、管道埋深和破损程度;(2)检测评价管道外防腐层状况,评估防腐层的完整性;(3)使用管道壁厚TEM检测方法检测平均管壁厚度,进行内腐蚀评价;三、检测方法及实施方案为了推进集输管道外腐蚀防护与监测制定科学、规范的管理制度,拟对集输管道进行内腐蚀评价,对被测管道进行管道壁厚TEM检测,确定管道内腐蚀直接评价点,进而对管道进行内腐蚀评价。

1、资料的收集需要收集的资料是现有管道的有关档案、资料、图件,主要包括以下内容:a、地下管网图;b、管材、管径(已知)、壁厚(变化位置);c、套管位置、规格及施工方法;d、穿、跨越位置及施工方法:e、相邻其他管道、构筑物、高压线、电气化铁路;f、强电保护系统的阳极地床位置、附加牺牲阳极位置;g、维修历史及其记录、往年的管道检测相关记录资料;h、其他相关资料。

2、防腐层质量检测管道埋入地下并运行一个阶段后,无论是防腐(保温)层的材料电学性质还是管体金属的电学性质,都会由于各种原因而发生复杂的变化。

检测的目的就是要探查这些变化,评估这些变化对管道安全运行的影响。

因此,任何假定一些(或一个)参量不变而求得某个(或某些)参量的地面检测方法,都不可能对管道是否存在安全运行隐患做出完整客观的评价。

综合参数异常评价法采用“一体化”的原位检测技术,利用综合参数对被检测管道进行整体评价,即同时考虑防腐(保温)层的视电容率和绝缘电阻。

本次工作数据采集设备采用英国雷迪公司生产的PCM电流测绘系统。

埋地钢制管道外检测解决方案之密间隔电位法(CIPS)检测阴极

保护有效性

引言

目前管道承担着国内油气运输的主要任务,油气管道的安全关乎民生大计。

对油气管道运行中面临的风险因素进行识别和评价,通过监测、检测、检验等各种方式,对管道进行完整性管理,将风险控制在最小范围内,保障油气运输,至关重要。

技术原理

该技术使用CIPS密间隔电位检测系统,沿管线以小间隔测量管-地电位,这样可测出管道上任意点的保护电位。

该技术用一个具有记录功能的毫伏计替换了常规的万用表,可以大量记录检测到的电位数据,进而得到整个管线上的保护电位分布图。

布置方案

在CIPS检测中通过测量保护电流的ON电位和OFF电位,可以消除管道周围土壤对检测结果的影响。

OFF 电位作为非常有用的参数,在很大程度上消除IR降读数过程中出现的数值偏差。

当是阴保电流处于关闭状态时,电压测量中的IR降成分几乎同时衰减,使得管体和所接触的土壤之间电压衰减到很小。

通过在管道阴保仪的输出端串接一个断流器,来测量保护断电位(OFF 电位),从而实现在没有IR降影响的基础上对管道真实保护情况进行准确的评估。

利用CIPS方法轴向测量管道ON/OFF电位,CIPS测点间隔2-3 米,每个点采集的数据8 个,其中包括:开电位、关电位、开电压梯度、关电压梯度、距离、采样时间、经度、纬度。

测量过程中,如受杂散电流的干扰,需要过滤掉90%-95%杂散电流的干扰。

得到整条线路的阴保电位,评价线路阴极保护效果,对恒电位仪的输出参数提出合理化建议,判断局部保护电位异常原因。

图1 CIPS检测

工程案例。

埋地钢质管道外腐蚀全面检测的实施流程高辉;李金马;李煜彤【摘要】埋地钢质管道的全面检测是确定管道的腐蚀状况、制定维修方案的基础,外腐蚀全面检测方法提供了对不适合内检的管道腐蚀检测和评价的实施方案。

在腐蚀检测过程中间接检测方法的配合使用,对保证检测结果的可靠性、减小单一方法的局限性非常重要,际就埋地钢制管道外腐蚀全面检测的实施项目及检测流程进行了深入的探讨。

%Comprehensive detection of buried steel pipeline, pipeline corrosion status is determined based on the formulation of the repair scheme, comprehensive inspection for external corrosion of the implementation of the program of pipeline corrosion detection and evaluation is not suitable for checking in the. Indirect detection method of use with corrosion in the detection process, reduce the limitation of single method, to ensure the reliability of the detection results are very important, the buried steel pipeline external corrosion detection process and project implementation of comprehensive detection have been discussed.【期刊名称】《全面腐蚀控制》【年(卷),期】2015(000)005【总页数】4页(P59-61,87)【关键词】全面检测;土壤腐蚀性检测;防腐层完好状况检测;阴极保护检测;开挖检测【作者】高辉;李金马;李煜彤【作者单位】河北省锅炉压力容器监督检验院,河北石家庄050061;中海石油中捷石化有限公司,河北黄骅061100;河北省锅炉压力容器监督检验院,河北石家庄050061【正文语种】中文【中图分类】TE980.41埋地钢质管道外腐蚀全面检测是指对管道的防腐层、阴极保护状况、管体腐蚀损伤、土壤腐蚀条件进行全面检测之后,结合管道的运行历史,对管道腐蚀进行现状评价的过程。

埋地钢制管道外检测解决方案之PCM电流衰变法检测外防腐层完整性引言目前管道承担着国内油气运输的主要任务,油气管道的安全关乎民生大计。

对油气管道运行中面临的风险因素进行识别和评价,通过监测、检测、检验等各种方式,对管道进行完整性管理,将风险控制在最小范围内,保障油气运输,至关重要。

技术原理PCM管道防腐层检测技术是利用交变电流梯度法,它是通过在管道和大地之间施加某一频率的正弦电压,给待检测的管道发射检测信号电流,在地面上沿路由检测由管道电流产生交变电磁场的强度及变化规律。

通过管道上方地面的磁场强度换算出管中电流的变化,据此可以判断出管道的支线位置或破损缺陷等。

PCM检测的基本应用原理是:管道的防腐层和大地之间存在着分布电容耦合效应,且防腐层本身也存在着弱而稳定的导电性,使信号电流在管道外防腐层完好时的传播过程中呈指数衰减规律,当管道防腐层破损后,管中电流便由破损点流入大地,管中电流会明显衰减,引发地面的磁场强度的急剧减小,由此可对防腐层的破损进行定位。

在得到检测电流的变化情况后,根据评价模型可推算出防腐层的性能参数值Rg。

采用这种方法不但可以对防腐层的破损进行定位,推算出防腐层的性能参数值Rg,而且可对管道路由精确定位描绘,测量深度。

本测试方法还在很大程度上排除了大地的电性和杂散电流的干扰,具有很好的实用性。

布置方案PCM仪器对埋地管道防腐层状况的检测应用,操作具体方法是:在现场工作时先用发射机将一个检测信号供入被测管道,如图1所示,然后在地面上沿管道线路进行测量,记录下该管道中各检测点流过的电流值。

检测数据处理可运行管道防腐层计算软件,可以方便地得到防腐层绝缘电阻计算结果与对应的直观计算结果图形,软件的计算功能可以得到防腐层绝缘电阻Rg,根据《埋地钢质管道沥青防腐层大修理技术规定SY/T 5918-94》中关于防腐层老化状况等级的划分,就可得到管道的防腐层准确状况。

图1向埋地管道供入信号电流利用交变电流梯度法(ACVG)对管道外防腐层情况进行综合评价,首先要计算管道各分段外防腐层绝缘电阻率,对于管道分段绝缘电阻率较低区域进行标定,划定破损严重区,最后对管道漏点进行精确定位。

一、工程概况本工程为某石油管道工程,全长XX公里,设计压力XXMPa,管道直径XX英寸。

管道沿线地形复杂,穿越河流、公路、铁路等设施,地质条件多样。

为确保管道安全、高效、环保地建成,特制定本施工方案。

二、施工准备1. 施工组织(1)成立项目施工指挥部,负责工程的整体协调和指挥。

(2)设立施工项目部,负责具体施工管理和协调。

(3)设立各专业施工队,包括管道安装队、焊接队、防腐队、检测队等。

2. 施工人员(1)招聘具备相关资质的施工人员,确保施工质量。

(2)对施工人员进行岗前培训,提高施工技能和安全意识。

3. 施工材料(1)根据设计要求,采购符合国家标准的管道、管件、阀门等材料。

(2)对材料进行检验,确保质量合格。

4. 施工设备(1)租赁或购买施工所需设备,如挖掘机、焊接设备、防腐设备、检测设备等。

(2)对设备进行检查和维护,确保设备正常运行。

三、施工工艺1. 管道焊接(1)采用双面自动焊或手工焊进行管道焊接。

(2)焊接前,对焊接材料进行预热,确保焊接质量。

(3)焊接过程中,严格控制焊接参数,确保焊接接头质量。

2. 管道防腐(1)采用环氧煤沥青防腐层,对管道进行防腐处理。

(2)防腐过程中,严格控制涂层厚度和均匀性。

3. 管道安装(1)按照设计要求,确定管道敷设路径。

(2)采用分段安装的方式,逐段进行管道铺设。

(3)管道连接处采用焊接或法兰连接,确保连接牢固。

4. 管道检测(1)采用超声波检测、X射线检测等方法,对管道进行无损检测。

(2)检测过程中,发现缺陷及时进行处理,确保管道质量。

四、施工质量控制1. 施工过程控制(1)严格执行施工规范和操作规程,确保施工质量。

(2)加强施工过程中的监督检查,发现问题及时整改。

2. 材料质量控制(1)对进场材料进行检验,确保材料质量符合要求。

(2)对不合格材料进行退货或报废处理。

3. 施工设备控制(1)对施工设备进行检查和维护,确保设备正常运行。

(2)定期对设备进行检测,发现问题及时更换。

埋地化学管道施工方案(标准版)1. 引言本文档旨在提供一份标准的埋地化学管道施工方案,以确保安全、高效地进行工程施工。

该方案适用于化学管道的埋地施工,包括管道选址、管道设计、施工监管等方面的内容。

2. 管道选址在进行埋地化学管道施工前,需首先进行管道选址的工作。

管道选址应考虑以下因素:- 地质条件:选择具有较好的地质条件的地区,避免地质灾害的发生。

- 周边环境:避免选择人口密集区、水源地、文物保护区等重要区域,以减少潜在的安全风险。

- 土地所有权和行政许可:确保选址区域拥有合法的土地所有权,并获得相关行政部门的许可和批准。

3. 管道设计在管道选址完成后,需进行管道设计的工作。

管道设计应考虑以下要素:- 材料选择:选择具有耐腐蚀性能的管道材料,以确保管道的长期稳定性和安全性。

- 施工标准:按照相关法规和行业标准进行管道的设计,确保管道的承受能力和可靠性。

- 路线规划:优化管道的布置,避免与其他地下设施冲突,并考虑管道的维修和检测便利性。

4. 施工步骤在管道设计完成后,进行下列施工步骤:- 清理施工场地:清除施工场地内的障碍物,确保施工的顺利进行。

- 挖掘土壤:根据管道的布置图纸,进行土壤的挖掘工作。

确保挖掘的深度和宽度符合设计要求。

- 安装管道:按照设计要求将管道安装在挖掘好的土壤中。

- 密封和测试:对安装好的管道进行密封和测试,确保管道的质量和安全性。

- 回填土壤:将挖掘好的土壤回填至管道周围,并进行压实。

- 恢复场地:将施工场地恢复至原状,清理杂物,确保施工场地的整洁。

5. 施工监管在施工过程中,应加强对施工的监管力度,以确保施工的质量和安全。

施工监管应包括以下内容:- 监测设备:在施工现场设置监测设备,定期检测管道的运行状态和安全性。

- 工人培训:对施工人员进行培训,确保他们了解施工方案和安全要求。

- 定期检查:定期对施工现场进行巡查和检查,发现问题及时处理。

- 整改措施:对发现的问题及时采取整改措施,确保施工的质量和安全性。

埋地HDPE管施工方案一、前期准备工作1.1施工准备在进行埋地HDPE管施工之前,需对施工区域进行充分的勘测和测量,确保施工方案的可行性。

根据设计图纸,制定详细的施工方案和施工进度,并安排专业人员进行施工组织和技术交底。

1.2材料采购根据施工图纸和设计要求,采购符合标准的HDPE管材、管件以及其他配套材料,确保施工质量和安全。

1.3施工人员培训对参与施工的工作人员进行必要的培训和技术交底,确保施工人员具备相应的专业知识和技能,能够熟练操作和施工。

二、施工方法2.1开挖沟槽根据设计图纸要求,在施工区域进行挖掘沟槽,确保沟槽的宽度和深度符合要求。

在开挖的同时要注意避免损坏现有的地下管线和其他设施,并及时清理好施工区域的杂物。

2.2HDPE管敷设在清理好沟槽后,对HDPE管进行分段敷设。

根据设计要求,采用合适的方法将HDPE管敷设在沟槽内,并确保管道的平整和垂直度。

2.3管道连接在管道敷设完成后,采用热熔连接的方法将管道进行连接。

首先将管道端部进行清理和加热处理,使其表面光滑和热熔状态,然后将管道进行对接,通过加热焊接的方式进行连接。

确保连接处牢固和密封。

2.4管道埋设和回填在管道连接完成后,进行管道的埋设工作。

将管道逐段埋入沟槽内,确保管道的位置和垂直度。

同时要注意保护管道不被压力和碰撞损坏。

完成管道的埋设后,对沟槽进行回填。

采用合适的填土材料进行层层回填,确保填土的密实度和稳定性。

每填一层土要进行相应的夯实处理,避免土体沉陷和管道变形。

2.5检测和验收完成管道埋设和回填后,对管道进行压力试验和泄漏检测。

通过相应的检测手段和设备,检测管道的密封性和承压性能,确保管道能够正常运行。

经过检测合格后,进行最终验收工作。

由相关部门对施工完成的管道进行验收,确认其符合设计要求和相关标准。

三、安全与保护3.1安全措施在施工过程中,要严格遵守安全操作规程和相关安全法规,加强安全教育和培训,确保施工人员的安全意识和安全技能。

海南炼油项目续建工程原油灌区污水处理场生化系统工程埋地管道试压方案审核:批准:中国石油集团上海工程有限公司海南项目部2005年9月28日海南实华炼化续建项目污水处理场生化处理系统埋地管道试压方案中国化学工程第四建设公司2005年9月28日海南实华炼化续建项目污水处理场生化处理系统埋地管道试压方案编制:审核:审定:目录一、概述 (5)二、试压试验依据 (5)三、试压施工组织 (5)四、试压埋地管道内容及参数 (6)五、试压试验流程 (7)六、试压试验一般规定 (7)七、压力管道试压试验 (8)八、试压安全措施 (9)一、概述海南实华炼化续建项目污水处理场生化处理系统,建设单位为海南实华炼化有限公司,总承包单位中国石油集团上海工程有限公司,建立单位为南京长江工程监理有限公司,由诺卫环境安全工程技术(广州)有限公司分包、中国化学工程第四建设公司负责工程安装。

本工程埋地管道工作量较大,是本工程质量控制程序中的重点项目。

本工程埋地管道分两类,一类是碳钢管道,一类是PVC管道,按设计要求,本工程所有管道不需进行探伤检测,但要经过严格试压程序,故特编此方案。

二、试压试验依据诺卫环境安全工程技术(广州)有限公司设计施工图纸《工业管道安装工程施工及验收规范》GB50235-97《现场设备、工业管道焊接工程施工及验收规范》GB50236-97三、试压施工组织海南炼化续建项目生化系统工程埋地管道试压由我公司海南炼化项目部负责组织实施,具体负责人如下:项目负责人:宋爱学项目技术负责人: 黄权立试压施工负责人: 肖功喜试压工艺技术负责人: 吴世军质检负责人: 宋爱学、黄权立、肖功喜、吴世军安全负责人: 唐正平设备负责人: 黄权立物资供应负责人: 胡金勇计量负责人: 吴世军试压使用劳动力:管工12人,电焊工5人,仪表工4人,钳工2人,起重工6人,普工15人。

管工、电焊工负责:按试压流程图设置试压流程(临时管线敷设、试压盲板加设、打通流程)、升压及检查;仪表工负责:试压系统中仪表问题的处理; 钳工负责阀门问题的处理并充当试压设备机长;其他工种为配合管工工作。

埋地管道检测方案埋地管道的不开挖检测技术是管道无损检测技术的重要分支,通过采用该技术可以及时了解管道运行的整体情况,并为后面的开挖检测提供依据。

目前使用的成熟的埋地管道不开挖检测技术主要是针对管道外覆盖层和阴极保护系统等方面进行检测的。

通过对管道所处环境的腐蚀性检测来预知和了解管道内外腐蚀的程度及腐蚀原因,及时发现管道所存在的安全隐患,并采取科学的手段,适时地对管道进行修复和改造,确保管道的安全运行。

埋地金属管道的腐蚀性检测可分为管道外检测和管道内检测。

一、管道外检测管道外检测主要工作如下:(1)管道外部所处土壤环境的腐蚀性检测(包括土壤的土质、水质和杂散电流等)。

(2)管道外防腐绝缘层性能、完好程度、老化性能和使用寿命的预测。

(3)管道阴极保护状态、保护电位和保护电流的测定。

其中后两项内容的检测应是管道管理者日常对管道监测的重要内容和手段,这是由于这两种管道防护手段关系密切,管道外防腐层防护是基础,阴极保护是其防护不足的补充和辅助。

如果金属管道外防腐层完整良好,则管体本身不会受到土壤溶液的腐蚀和破坏,而一旦防腐层产生了缺陷,则在缺陷处会产生腐蚀破坏。

此时如果阴极保护能在防腐层缺陷处提供足够的保护电流密度,则电化学极化将使该处金属表面极化到热力学上的稳定态,不至于发生金属的氧化反应(即钢的腐蚀破坏),而一旦阴极保护失效或不正常,则会造成该处的金属表面的破坏。

因此用阴极保护的管道电位值和阴极保护的电流值可判断管道是否处于“保护”状态。

由此可见,上述三项检测工作是保证埋地钢质管道无泄漏安全运行的必要手段。

1、管道外覆盖层的检测技术管道外覆盖层的检测技术大多采用多频管中电流检测技术(PCM),它是一种检测埋地管道防腐层漏电状况的检测,是以管中电流梯度测试法为基础的改进型防腐层检测方法。

其基本原理是将发射机信号线的一端与管道连接,另一端与大地连接,由PCM大功率发射机,向管道发送近似直流的4 Hz电流和128 Hz/640 Hz定位电流,便携式接收机能准确地探测到经管道传送的这种特殊信号,跟踪和采集该信号,输入到微机,便能测绘出管道上各处的电流强度。

通过分析电流变化,可对管道防腐层的绝缘性进行评估。

图1为PCM埋地管道外防腐层状态检测仪,包括发射机、接收机和A字架。

电流强度随着管道距离的增加而衰减,在管径、管材和土壤环境不变的情况下,管道防腐层对地绝缘越好,电流衰减越小。

如果管道防腐层损坏,如老化和脱落,绝缘性越差,管道上电流损失就越严重,衰减就越大。

通过分析电流的损失,可实现对防腐破损状况的评价。

图1 PCM埋地管道外防腐层状态检测仪PCM埋地管道外防腐层状态检测仪操作步骤:1.发射机的操作1.1连接信号输出线白色信号线直接与管道连接(阀门、测试桩、凝水缸等)。

绿色信号线接在合适的地线(地极、阴保系统的阳极或跳接管道绝缘法兰)上。

发射机电源线连接至220V交流电源,或20-50V直流电源(蓄电池)、15-35V由整流器提供的直流电源,黑线接负极、红线接正极。

1.2选定检测频率。

连接电源。

如果连接直流电源,检查蓄电池的电压,必要时进行更换。

1.3连接发射机电源线发射机电源线连接至220V交流电源,或20-50V直流电源(蓄电池)、15-35V由整流器提供的直流电源,黑线接负极、红线接正极。

1.4设定电流强度。

注意过大的输出会影响蓄电池的使用时间。

2.接收机的操作2.1按下开关开启接收机,检查接收机面板上的电池符号,当电量不足时,更换新电池。

2.2 设定探测频率,必须与发射频率工作在同一频率上。

2.3置于峰值定位方式,对管道进行精确定位。

转换零值工作方式,显示左右方向箭头,指示埋地管线的中心点位置。

2.4确定初始检测点。

检测的初始位置需在信号供入点的10米以外,寻找目标管道。

2.5峰值/零值法确定管道位置。

当所测得的峰/零位置不同时,间距小于15厘米的检测结果才可靠。

2.6测深(正确的测深读数表明附近没有干扰存在)将管道中心位置确定后,将接收机的底端触到地面上,按下测深键,仪器自动给出管道埋深值。

2.7按“定位电流”键读取“定位电流”值。

2.8确定管线位置后,按下CD键,接收机面板上显示出信号电流的方向。

再按CD键,退出CD方式回到定位功能。

2.9接收机测出电流读数后,存入磁靴内的数据记录仪中。

存储的内容包括:序号、mA为单位的电流值、dB为单位的电流值、电流方向和埋深值。

存储数据后,在图纸填上存储单元号。

通过图纸来确定下一个测试点。

2.10用“零值”法,追踪管道到达一个点定位。

2.11再用峰值/零值法定位,确认两个定位点相距在15厘米之内。

2.12将接收机设置为浏览方式,用一条D型RS232串行电缆连接到计算机(已安装雷迪公司提供的“上载软件”PCM Upload Software)的串口上,按测深键接收机将数据传入数据计算机。

2.13埋地管道防腐层检测数据处理系统(GDFFW)进行数据处理。

3.A型架的操作3.1连接发射机,打开电源开关,使用带电流方向E L F或L F(4和8H z)的频率方式。

在有无磁靴的状态下,P C M接收机都可以进行故障点定位。

3.2取下接收机的磁力仪,将接收机安放在A型架上,将A型架连线的3针插头插入A型架的接口,将多针连接头插入接收机的附件插座内。

P C M接收机开机后,开始自检并发出提示音,液晶显示面板将标志置在附件插座位置。

面板还将显示“FF”。

使用峰值/零值转换(Peak/null/accessory)键可以在管线定位和故障定位的不同操作方式之间转换。

3.3将A型架以与管线的平行方向插入管道上方的土壤,标有绿色的探针背离发射机,红色探针朝向发射机的位置。

3.4将A型架的探针插入土壤后进行读数。

接收机将自动调节信号水平,显示电流方向及分贝(d B)读数。

注意:在测量过程中,面板上的增益值将闪动,不需要操作者进行任何调节操作。

3.5接收机面板上显示的箭头方向是地面上高检测电位的方向,箭头指示的就是漏点的方向。

当没有箭头显示或无法稳定时,则表示附近没有漏点存在,或地面上的电流太小,不足以给出信号电流(C D)的方向,也可能是碰巧A型架处在防腐层破损点的正上方。

此时面板上还显示有信号电位差的dB值。

若读数在30dB以下,附近的防腐层一般没有破损点存在。

3.6沿管线的方向移动A型架,重新将探针插入土壤。

如果以前的位置给出的箭头方向是向前的,而新位置上箭头方向是向后的,则此时操作者已经跨过故障点。

一般的漏点会使接收机的面板显示在40-60dB范围,最大时可能超过70dB。

3.7以1米的间隔沿管线的走向退后检测,观察仪器面板的dB读数,数值上升、短暂下降、又上升,之后数值会渐渐下降;当箭头改变方向的位置,就是故障点的边缘。

3.8重新以更小的间隔进行前后检测,直到找到电流方向的变化点、d B读数最低的位置。

此时可以肯定故障点就在A型架的中点位置。

将A型架转90度,也就是检测方向与管线的方向垂直,重复步骤7,检测结果的故障点在A型架的正中央。

用木桩或油漆记下故障点的位置。

3.9分别记下A型架在与管线垂直方向时dB读数值,用于比较管线上不同漏点的严重程度,决定管线的维护次序。

方法是:将A型架的一极放在管线的正上方,另一极远离管线,从距故障点1米处开始,以25厘米或更小的间隔检测,记下此过程的最大读数。

对每个要检测的管段进行以上步骤,直到完成全部检测工作,标识出管线上的全部故障点,分贝数最大的故障点破损最为严重。

在故障点检测的任何时候,都可以将检测方式转换到电流梯度法的检测。

方法是从接收机的附件接口拔下A型架的连线,或使用峰/零值转换(Peak/null/accessory)键进行转换。

3.10保存检测数据。

按下“shift”键后,再按深度(de p th)键可记录检测结果。

注意此时面板左上角显示的数据记录号是否正确。

当完成全部检测工作后,可以将存储的检测数据下载,但此时一定要将磁靴从接收机上取下,之后下载的数据是故障检测数据而不是电流梯度法的检测数据了。

数据下载的方法与下载4H z电流梯度法数据的方法类似,使用的程序也“upload utility”,结果的数据文件名是FFDATA.TXT。

2、阴极保护(CP)检测技术阴极保护检测技术主要采用直流电压梯度检测技术(DCVG),其检测原理为在施加了阴极保护的埋地管线上,电流经过土壤介质流人管道外覆盖层破损而裸露的钢管处,在管道外覆盖层破损处的地面上形成了一个电压梯度场。

根据土壤电阻率的不同,电压梯度将在十几米至几十米的范围内变化。

该技术在国外已得到了广泛的应用,在我国埋地管道外覆盖层缺陷检测中的研究和应用还处在起步阶段,缺少系统研究。

检测仪器有英国的DCVG检测仪,主要包括一个灵敏的毫伏表、两个Cu/CuS04手杖和一个测距仪等。

直流电位梯度法就是采用灵敏的毫伏表测量地面上位于电场梯度内的两饱和硫酸铜参比电极间的电位差,而两电极间相距482.6 mm。

由于两电极间的电位存在电位差,因此可确定其电流方向,因而,可以判断管道在防腐破损点是否有腐蚀发生。

在DCVG测量中,施加到管道上的直流信号以1s为周期通断转换,其中断电2/3 S,通电1/3s,合成的不对称直流信号可以施加到现场的阴极饱和系统(CP)上,也可以在管道CP T/R 电源的一根导线上装设开关,以1 S为周期对一个T/R电源进行通断。

检测人员拿两个探头,沿管道一前一后相距0.9~1.8 rn测量,每1.8 m测量一次,走近缺陷时检测人员将发现毫伏表开始有反应,走过缺陷时指针反向偏转,远离缺陷时,指针又慢慢返回。

在往回检测时发现,总会有一个位置使指针位于零点,则此时两电极的中间位置为覆盖层缺陷位置。

在与管道相垂直的方向上重复测量,两个零点的交叉位置是电压梯度场中心,该点位于防腐层缺陷上方。

缺陷点测出后还可通过探头位置的变化来确定钢管表面是否发生腐蚀。

DCVG技术可准确定位管道表面的防腐层,甚至是较小的防腐层缺陷。

还可通过电流的流人和流出准确判定管道的阳极和阴极位置,同时DCVG法还可通过石头、混凝土或沥青路面的缝隙来检测电位梯度。

DCVG检测仪操作步骤:一、测前准备1、将饱和硫酸铜溶液灌入CIPS 探杖中,探杖头在使用之前需用纯净水浸泡。

2、如果测量中遇到较为干燥的环境,还需要准备充足的水,给探杖和土壤接触处位置浇水,使探杖头与土壤充分接触。

3、检测前需要将断流器、主机、探杖手柄等设备充电。

二、断流器安装1、关闭恒电位仪/整流器,将阴极或阳极连线断开,将断流器串联接入阴保系统中,需要注意的是:要确保阴保电流从断流器的正端(红色端)流入,从负端(黑色端)流出。

2、打开恒电位仪/整流器和断流器开关,阴保电流会按照一定的规律进行通/断。