钻井事故报告

- 格式:docx

- 大小:26.71 KB

- 文档页数:8

钻井溺亡案例分析报告钻井溺亡案例分析报告案例:2019年某钻井作业中发生的一起溺亡事故案情简述:2019年某地进行一次钻井作业,该项目涉及的是一口深水钻井,作业难度较大。

在作业过程中,一名工人在钻井塔上工作时,不慎滑倒坠入井口,最终不救而亡。

影响因素分析:1. 人因因素:该工人在进行工作时未佩戴安全绳,导致发生坠井事故并且未能成功自救。

这一因素说明了工人自身的操作不符合安全规范,并且缺乏自我保护意识。

2. 管理因素:该钻井项目管理层在作业过程中对工人的安全教育和培训不够完善,未能使工人充分了解安全规范和掌握自救技能。

此外,监督管理不到位,未能及时发现工人未佩戴安全绳的情况。

3. 环境因素:钻井塔的环境复杂,操作难度较大,存在滑倒的风险。

此外,井口附近没有设置有效的防护措施,使得工人在坠井后面临更大的风险。

事故教训:1. 加强安全教育和培训:项目管理层应加强对工人的安全教育和培训,提高工人的安全意识和自救能力。

工人应按照规定佩戴安全绳,严禁违反操作规程。

2. 强化监督管理:项目管理层应加强对作业现场的监督管理,定期进行安全检查和隐患排查,确保作业环境的安全。

3. 设置防护措施:在井口附近设置有效的防护措施,如栏杆、安全网等,减少工人坠井的风险。

4. 加强应急救援能力:提升项目管理层和工人的应急救援能力,对突发事故能够做出及时反应并展开救援。

结论:本案例中,钻井溺亡事故的发生主要是由于工人自身操作不当、管理不到位以及环境风险因素的共同作用。

为了避免类似事故的再次发生,项目管理层应加强对工人的安全教育和培训,加强对作业现场的监督管理,并设置有效的防护措施。

同时,工人应严格按照操作规程进行作业,佩戴相关的安全装备,提高自救能力和安全意识。

只有全面提升安全管理水平,才能确保作业过程中的人身安全。

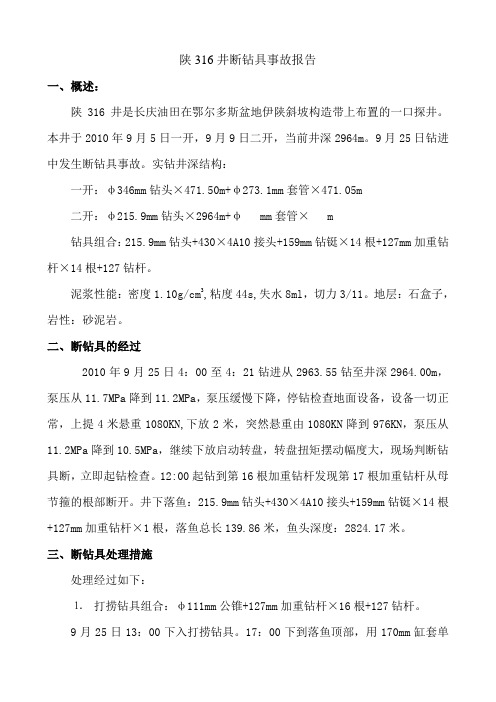

陕316井断钻具事故报告一、概述:陕316井是长庆油田在鄂尔多斯盆地伊陕斜坡构造带上布置的一口探井。

本井于2010年9月5日一开,9月9日二开,当前井深2964m。

9月25日钻进中发生断钻具事故。

实钻井深结构:一开:φ346mm钻头×471.50m+φ273.1mm套管×471.05m二开:φ215.9mm钻头×2964m+φ mm套管× m钻具组合:215.9mm钻头+430×4A10接头+159mm钻铤×14根+127mm加重钻杆×14根+127钻杆。

泥浆性能:密度1.10g/cm3,粘度44s,失水8ml,切力3/11。

地层:石盒子,岩性:砂泥岩。

二、断钻具的经过2010年9月25日4:00至4:21钻进从2963.55钻至井深2964.00m,泵压从11.7MPa降到11.2MPa,泵压缓慢下降,停钻检查地面设备,设备一切正常,上提4米悬重1080KN,下放2米,突然悬重由1080KN降到976KN,泵压从11.2MPa降到10.5MPa,继续下放启动转盘,转盘扭矩摆动幅度大,现场判断钻具断,立即起钻检查。

12:00起钻到第16根加重钻杆发现第17根加重钻杆从母节箍的根部断开。

井下落鱼:215.9mm钻头+430×4A10接头+159mm钻铤×14根+127mm加重钻杆×1根,落鱼总长139.86米,鱼头深度:2824.17米。

三、断钻具处理措施处理经过如下:⒈打捞钻具组合:φ111mm公锥+127mm加重钻杆×16根+127钻杆。

9月25日13:00下入打捞钻具。

17:00下到落鱼顶部,用170mm缸套单凡尔循环10分钟,经过3次探落鱼,17:20探落鱼成功,开始造扣,正转15圈,停转后,回转11圈,开始上提,悬重990kN,增加1134kN,判断造扣成功,起钻,9月26日6:30落鱼全部起出,打捞成功。

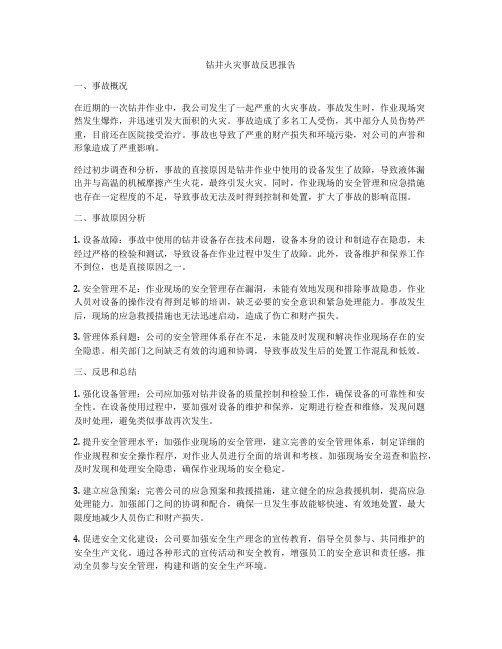

钻井火灾事故反思报告一、事故概况在近期的一次钻井作业中,我公司发生了一起严重的火灾事故。

事故发生时,作业现场突然发生爆炸,并迅速引发大面积的火灾。

事故造成了多名工人受伤,其中部分人员伤势严重,目前还在医院接受治疗。

事故也导致了严重的财产损失和环境污染,对公司的声誉和形象造成了严重影响。

经过初步调查和分析,事故的直接原因是钻井作业中使用的设备发生了故障,导致液体漏出并与高温的机械摩擦产生火花,最终引发火灾。

同时,作业现场的安全管理和应急措施也存在一定程度的不足,导致事故无法及时得到控制和处置,扩大了事故的影响范围。

二、事故原因分析1. 设备故障:事故中使用的钻井设备存在技术问题,设备本身的设计和制造存在隐患,未经过严格的检验和测试,导致设备在作业过程中发生了故障。

此外,设备维护和保养工作不到位,也是直接原因之一。

2. 安全管理不足:作业现场的安全管理存在漏洞,未能有效地发现和排除事故隐患。

作业人员对设备的操作没有得到足够的培训,缺乏必要的安全意识和紧急处理能力。

事故发生后,现场的应急救援措施也无法迅速启动,造成了伤亡和财产损失。

3. 管理体系问题:公司的安全管理体系存在不足,未能及时发现和解决作业现场存在的安全隐患。

相关部门之间缺乏有效的沟通和协调,导致事故发生后的处置工作混乱和低效。

三、反思和总结1. 强化设备管理:公司应加强对钻井设备的质量控制和检验工作,确保设备的可靠性和安全性。

在设备使用过程中,要加强对设备的维护和保养,定期进行检查和维修,发现问题及时处理,避免类似事故再次发生。

2. 提升安全管理水平:加强作业现场的安全管理,建立完善的安全管理体系,制定详细的作业规程和安全操作程序,对作业人员进行全面的培训和考核。

加强现场安全巡查和监控,及时发现和处理安全隐患,确保作业现场的安全稳定。

3. 建立应急预案:完善公司的应急预案和救援措施,建立健全的应急救援机制,提高应急处理能力。

加强部门之间的协调和配合,确保一旦发生事故能够快速、有效地处置,最大限度地减少人员伤亡和财产损失。

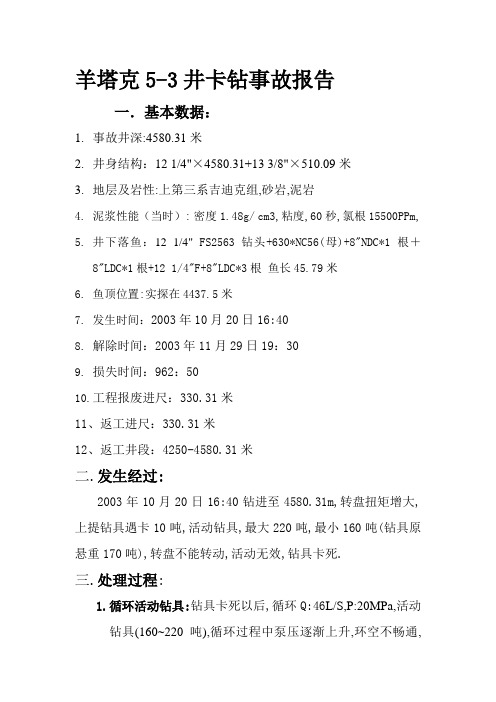

羊塔克5-3井卡钻事故报告一.基本数据:1.事故井深:4580.31米2.井身结构:12 1/4"×4580.31+13 3/8"×510.09米3.地层及岩性:上第三系吉迪克组,砂岩,泥岩4.泥浆性能(当时): 密度1.48g/ cm3,粘度,60秒,氯根15500PPm,5.井下落鱼:12 1/4" FS2563钻头+630*NC56(母)+8"NDC*1根+8"LDC*1根+12 1/4"F+8"LDC*3根鱼长45.79米6.鱼顶位置:实探在4437.5米7.发生时间:2003年10月20日16:408.解除时间:2003年11月29日19:309.损失时间:962:5010.工程报废进尺:330.31米11、返工进尺:330.31米12、返工井段:4250-4580.31米二.发生经过:2003年10月20日16:40钻进至4580.31m,转盘扭矩增大,上提钻具遇卡10吨,活动钻具,最大220吨,最小160吨(钻具原悬重170吨),转盘不能转动,活动无效,钻具卡死.三.处理过程:1.循环活动钻具:钻具卡死以后,循环Q:46L/S,P:20MPa,活动钻具(160~220吨),循环过程中泵压逐渐上升,环空不畅通,间断开泵循环,转动转盘,试图蹩通环空,泵压最大24MPa,最小降至9MPa,泥浆出口密度1.49 g/cm3,粘度59秒,出口排量逐渐减小,泵压24MPa压力不降.环空堵死.2.溢流关井观察:环空堵死后,继续蹩压24MPa上下活动钻具,转动转盘,试图蹩通环空, 期间泥浆出口间断返出,液面上涨 2.5方,关环形防喷器,套压由0↗2.5MPa,立压24↘11MPa.正打压至立压14MPa,观察,立压14MPa↘8.5MPa↗24MPa,紧急关方钻杆下旋塞。

关井观察,地面准备重泥浆(密度1.91g/cm3泥浆70方)至21日3:00套压降至0MPa。

我作为钻井队的一员,深感愧疚和自责,因为近期我队在钻井过程中发生了卡钻事故,给公司造成了巨大的经济损失,同时也对员工的生命安全构成了威胁。

在此,我向领导和同事们诚恳地检讨,以表达我对此事的深刻反思和诚挚的歉意。

一、事故经过2022年5月,我队在执行某油气田钻井任务时,发生了卡钻事故。

在钻井过程中,由于地层变化、钻井液性能不稳定等因素,导致钻头卡在井底,无法正常起拔。

事故发生后,我们立即启动应急预案,组织人员进行抢修,但由于各种原因,事故持续了三天三夜,最终导致钻具报废,不得不更换钻具继续钻井。

二、事故原因分析1. 事先预防不足。

在钻井前,我们未对地层变化、钻井液性能等因素进行充分调查和评估,导致在钻井过程中无法准确应对突发情况。

2. 钻井液性能不稳定。

在钻井过程中,钻井液性能不稳定,导致钻头与井壁发生粘附,增加了卡钻风险。

3. 操作人员技能不足。

部分操作人员对钻井工艺和设备操作不熟悉,导致在操作过程中出现失误,加剧了卡钻事故的发生。

4. 安全意识淡薄。

在钻井过程中,部分员工对安全重视程度不够,违章操作现象时有发生,为事故的发生埋下了隐患。

三、事故教训1. 加强预防意识。

在钻井前,要充分调查和评估地层变化、钻井液性能等因素,制定详细的预防措施,确保钻井安全。

2. 优化钻井液性能。

加强钻井液性能管理,确保钻井液在钻井过程中保持稳定,降低卡钻风险。

3. 提高操作人员技能。

加强操作人员培训,提高他们的钻井工艺和设备操作技能,确保操作规范。

4. 强化安全意识。

加强安全教育培训,提高员工的安全意识,杜绝违章操作现象。

四、整改措施1. 制定预防措施。

针对此次事故,我们制定了以下预防措施:(1)加强对地层变化、钻井液性能等因素的调查和评估,提前做好应对措施。

(2)优化钻井液配方,确保钻井液在钻井过程中保持稳定。

(3)加强设备维护保养,确保设备正常运行。

2. 加强培训。

对操作人员进行定期培训,提高他们的钻井工艺和设备操作技能。

尊敬的领导:近日,我队在施工过程中发生了一起严重的人身伤害事故,造成一名工人受伤。

对此,我深感痛心,也对自己在安全生产管理方面的工作进行了深刻的反思。

现将事故经过、原因分析及整改措施汇报如下,以示我对事故的深刻认识和对安全生产工作的重视。

一、事故经过2023年3月15日,我队在施工过程中,由于一名工人操作不当,导致另一名工人被卷入机械设备,造成严重伤害。

事故发生后,我队立即启动应急预案,将伤者送往医院救治,并向上级领导报告。

二、事故原因分析1. 管理层面(1)安全生产责任制落实不到位。

在此次事故中,我队未能严格落实安全生产责任制,对施工现场的安全管理存在漏洞。

(2)安全教育培训不到位。

我队对员工的安全教育培训不够,导致员工安全意识淡薄,对安全操作规程掌握不熟练。

(3)安全检查不到位。

我队在施工过程中,对施工现场的安全检查不够严格,未能及时发现和消除安全隐患。

2. 人员层面(1)操作人员安全意识淡薄。

在此次事故中,操作人员违反操作规程,未能正确操作机械设备。

(2)安全技能不足。

操作人员对安全操作规程掌握不熟练,安全技能不足。

三、整改措施1. 强化安全生产责任制。

严格落实安全生产责任制,明确各级人员的安全职责,确保安全生产责任落实到人。

2. 加强安全教育培训。

加大安全教育培训力度,提高员工的安全意识和安全技能,确保员工熟练掌握安全操作规程。

3. 严格安全检查。

加强对施工现场的安全检查,及时发现和消除安全隐患,确保施工现场安全。

4. 完善应急预案。

修订完善应急预案,提高应急处置能力,确保事故发生时能够迅速、有效地进行处置。

5. 奖惩分明。

对违反安全规定的行为进行严肃处理,对表现突出的个人和集体进行表彰,形成良好的安全生产氛围。

四、个人反思作为队负责人,我深感自责,对此次事故负有不可推卸的责任。

以下是我对此次事故的反思:1. 安全生产意识淡薄。

我未能充分认识到安全生产的重要性,对安全生产工作的重视程度不够。

钻探生产事故分析报告一、事故经过2018年6月21日晚11点40分,公司钻井二队在施工瓦斯抽采井的过程中发生了钻铤丝扣断裂事故,造成空气潜孔锤钻头遗落井内,处理井内钻头耗时2天。

该井设计井深632m,二开井径215.9mm,使用空气潜孔锤钻头钻进至604.22m时,当班班长察觉井内潜孔锤工作不正常,立即向井队队长报告。

井队队长查看了车载钻机各类仪表,仪表均显示正常,空压机管线二级压力正常,但无锤头工作钻进振动感。

井队队长判断锤体或锤头脱落,立即安排当班作业人员上杆检查钻具,当时井内钻具组合为63根Φ114钻杆+变径接头+3根Φ159钻铤+双母变径接头+Φ215.9潜孔锤钻头(总长606.22m),机上余尺0.8m。

6月22日凌晨4点上完杆后发现,最下面一根钻铤的下接手断裂,双母变径接头+Φ215.9潜孔锤钻头(总长2.2m)遗落孔内。

图一事故钻具接头断裂情况事故发生后,井队队长向钻探工程部和安全部上报了井内事故情况。

经分析后决定,采用下Φ89细丝公锥处理孔内潜孔锤,经过两天处理,6月23日晚8点顺利将孔内事故钻具(双母变径接头+Φ215.9潜孔锤钻头)处理上来。

二、事故原因1、由于今年工程量多,现场钻具使用时间长,抗疲劳强度降低,钻井队未加强对现场钻具的检查力度;2、公司未建立钻具使用管理制度,未明确各类型钻具的使用时长及维修、保养、淘汰标准,部分质量已不满足施工要求的钻具仍在现场使用。

三、事故定损本次事故共造成一根钻铤损坏,需重新车丝扣,加工费及运输费约1000元;处理事故共耗时两天,多消耗1吨柴油,费用约6000元;处理事故期间人员工资约3000元。

因此该事故造成经济损失共计10000余元。

四、防范措施1、加大钻具的检查力度,严格落实金源煤层气公司《钻探安全作业操作规程》中钻具检查制度“四检查、三不准、两准备”,并做好检查记录;2、建立钻具使用管理制度,明确各类钻具的使用要求;制定各类钻具使用时长及维修、保养、淘汰标准,施工现场的钻具使用严格按照标准执行;3、聘请专业机构对公司现有钻具进行整体评估,对已不能满足施工需求的钻具及时进行维护和淘汰。

尊敬的领导:我代表钻井队全体成员,就近期发生的安全事故,向组织和领导做出深刻的检讨。

此次事故的发生,不仅给受伤员工带来了身体和心理的痛苦,也给家庭带来了沉重的负担,同时严重影响了钻井队的声誉和单位的安全生产大局。

在此,我代表钻井队全体成员,对此次事故表示诚挚的歉意,并对事故原因进行深入剖析,制定整改措施,确保类似事故不再发生。

一、事故基本情况2023年某月某日,我钻井队在X地区进行钻井作业时,由于设备操作不当,导致一名员工在操作钻机时受伤。

事故发生后,受伤员工被立即送往医院救治,所幸伤情稳定。

事故给受伤员工及家庭带来了极大的痛苦,也给钻井队和单位造成了不良影响。

二、事故原因分析1. 人员操作失误:在此次事故中,操作钻机的员工由于缺乏操作经验,未能严格按照操作规程进行作业,导致设备出现故障,从而引发事故。

2. 安全意识不足:钻井队部分员工安全意识淡薄,对安全生产的重要性认识不足,未能严格遵守安全操作规程,给事故的发生埋下了隐患。

3. 安全培训不到位:钻井队对员工的安全培训工作存在不足,未能使员工充分掌握安全知识和技能,导致事故发生。

4. 安全管理制度不完善:钻井队的安全管理制度不够完善,对安全责任、安全检查、安全奖惩等方面规定不够明确,导致事故发生后难以追溯责任。

5. 安全防护设施不健全:钻井队的部分安全防护设施存在缺陷,未能有效保障员工的生命安全。

三、整改措施1. 加强员工安全培训:针对员工安全意识不足、操作技能不熟练等问题,钻井队将加大安全培训力度,确保每位员工掌握安全知识和技能。

2. 完善安全管理制度:修订和完善钻井队安全管理制度,明确安全责任、安全检查、安全奖惩等方面规定,确保安全生产。

3. 加强安全检查:定期对钻井现场进行安全检查,及时发现和消除安全隐患,防止类似事故再次发生。

4. 严格操作规程:加强对员工的安全教育,确保员工严格按照操作规程进行作业,杜绝违规操作。

5. 提升安全防护设施:对钻井队的部分安全防护设施进行升级改造,确保员工的生命安全。

摘要:本文通过对一起油井事故的详细分析,总结了事故原因、事故影响以及预防措施,旨在提高我国油井生产的安全性,保障员工的生命财产安全。

正文:一、事故概况时间:2023年X月X日地点:我国某油田事故类型:油井爆炸事故经过:某油田在钻井过程中,发现油井压力异常升高,随即启动应急预案。

但在进行降压操作时,油井发生爆炸,造成现场人员受伤,设备损坏。

二、事故原因分析1. 设备老化:该油井的钻井设备已经使用多年,部分设备存在老化现象,导致安全性能下降。

2. 操作不当:现场操作人员对设备操作规程掌握不熟练,未能及时发现并处理异常情况。

3. 监督不到位:现场安全监督人员未能及时发现操作人员的违规操作,导致事故发生。

4. 应急预案不完善:应急预案中未对设备老化、操作不当等情况进行充分考虑,导致事故发生后应对措施不力。

三、事故影响1. 人员伤亡:事故造成现场人员受伤,给员工家庭带来痛苦。

2. 设备损坏:油井爆炸导致设备损坏,给油田生产带来严重影响。

3. 经济损失:事故造成的设备损坏、停工损失等,给油田带来巨大的经济损失。

四、预防措施1. 加强设备维护保养:定期对设备进行检查、维修,确保设备安全运行。

2. 提高操作人员技能:加强对操作人员的培训,提高其操作技能和安全意识。

3. 严格执行安全监督制度:现场安全监督人员要加强对操作人员的监督,确保操作规程得到有效执行。

4. 完善应急预案:针对设备老化、操作不当等情况,制定相应的应急预案,提高事故应对能力。

5. 增加安全投入:加大安全投入,提高安全生产水平。

五、总结此次油井事故的发生,给我们敲响了安全生产的警钟。

我们要深刻吸取事故教训,加强安全生产管理,提高员工安全意识,确保我国油井生产的安全稳定。

同时,要不断完善应急预案,提高事故应对能力,最大限度地减少事故损失。

尊敬的领导、同事们:我作为此次钻井工程质量事故的责任人,在此深感愧疚和懊悔。

此次事故不仅给公司带来了经济损失,更重要的是影响了公司的声誉和客户的信任。

在此,我向公司领导、同事们及受影响的客户表示诚挚的歉意,并就此次事故进行深刻检讨。

一、事故经过近期,在我负责的钻井工程中,由于施工过程中出现质量问题,导致井筒严重变形,影响了钻井进度和工程质量。

经过调查分析,事故原因如下:1. 施工前对地质条件的判断不准确,未能充分掌握地层特性,导致施工方案存在缺陷。

2. 施工过程中,对施工参数的调整不够及时,未能有效控制井筒的稳定性。

3. 施工人员对相关规范和操作规程掌握不足,操作不规范,导致施工质量下降。

4. 施工现场管理混乱,安全意识薄弱,未能及时发现并纠正施工过程中的问题。

二、事故原因分析1. 个人原因:我对地质条件的判断存在偏差,未能充分了解地层特性,导致施工方案存在缺陷。

在施工过程中,对施工参数的调整不够及时,未能有效控制井筒的稳定性。

2. 管理原因:施工现场管理混乱,安全意识薄弱,未能及时发现并纠正施工过程中的问题。

对施工人员的培训和教育不到位,导致操作不规范。

3. 制度原因:施工规范和操作规程不完善,未能有效指导施工人员进行操作。

三、检讨与整改措施1. 加强自身学习,提高业务水平。

深入学习地质勘探、钻井技术等相关知识,提高对地质条件的判断能力。

2. 严格遵循施工规范和操作规程,确保施工质量。

加强对施工参数的调整,确保井筒的稳定性。

3. 强化施工现场管理,提高安全意识。

加强施工人员的安全教育培训,确保操作规范。

4. 完善施工规范和操作规程,为施工提供有力保障。

结合实际施工情况,对现有规范进行修订和完善。

5. 建立健全质量管理体系,加强质量监控。

对施工过程进行全程跟踪,及时发现并解决质量问题。

6. 严肃追究事故责任,对相关责任人进行严肃处理。

对事故原因进行彻底分析,制定预防措施,防止类似事故再次发生。

四、承诺为确保类似事故不再发生,我郑重承诺:1. 严格遵守国家相关法律法规和公司规章制度,确保施工质量。

羊塔克5-3井卡钻事故报告一.基本数据:1.事故井深:4580.31米2.井身结构:121/4"×4580.31+133/8"×510.09米3.地层及岩性:上第三系吉迪克组,砂岩,泥岩4.泥浆性能(当时):密度1.48g/cm3,粘度,60秒,氯根15500PPm,5.井下落鱼:121/4"FS2563钻头+630*NC56(母)+8"NDC*1根+8"LDC*1根+121/4"F+8"LDC*3根鱼长45.79米6.鱼顶位置:实探在4437.5米7.发生时间:2003年10月20日16:408.解除时间:2003年11月29日19:309.损失时间:962:5010.工程报废进尺:330.31米11、返工进尺:330.31米12、返工井段:4250-4580.31米二.发生经过:2003年10月20日16:40钻进至4580.31m,转盘扭矩增大,上提钻具遇卡10吨,活动钻具,最大220吨,最小160吨(钻具原悬重170吨),转盘不能转动,活动无效,钻具卡死.三.处理过程:1.循环活动钻具:钻具卡死以后,循环Q:46L/S,P:20MPa,活动钻具(160~220吨),循环过程中泵压逐渐上升,环空不畅通,间断开泵循环,转动转盘,试图蹩通环空,泵压最大24MPa,最小降至9MPa,泥浆出口密度1.49g/cm3,粘度59秒,出口排量逐渐减小,泵压24MPa压力不降.环空堵死.2.溢流关井观察:环空堵死后,继续蹩压24MPa上下活动钻具,转动转盘,试图蹩通环空,期间泥浆出口间断返出,液面上涨2.5方,关环形防喷器,套压由0↗2.5MPa,立压24↘11MPa.正打压至立压14MPa,观察,立压14MPa↘8.5MPa↗24MPa,紧急关方钻杆下旋塞。

关井观察,地面准备重泥浆(密度1.91g/cm3泥浆70方)至21日3:00套压降至0MPa。

3.开井求压:2003年10月21日11:30开井观察环空无外溢,灌泥浆1.2方返出,继续观察环空无外溢.井口卸方钻杆接105MP a控制头,用700型压裂车打平衡压20MPa,开下旋塞,钻杆内压力25.5MPa(当时泥浆密度1.49g/cm3,折算地层压力系数2.05)。

间断放压3次,压力25.5↘16↗24.5,共出泥浆0.2方,无气。

连接地面压裂车至井口控制头管线,管线试压40MPa,试压合格,正打压30至60MPa,钻头水眼不通,放压至25MPa,关闭井口控制头。

连接井口控制头至节流管汇管线,放立压25MPa↘0MPa,钻杆内无外溢,钻头水眼堵死,此时环空亦无外溢。

4.倒扣起钻:2003年10月22日19:25开井观察环空外溢,关环形防喷器,套压0↗2.6MPa.钻杆内无外溢.地面配泥浆(密度1.72g/cm3,80方),测卡车测卡点,深度990米,现场决定从卡点处倒开钻具,进行压井作业。

在钻具紧扣过程中,钻具突然解卡,恢复原悬重,由于钻具水眼不通,环空垮塌严重,钻具上提挂卡严重,最大上提至270吨,勉强活动出10个单根,钻具又卡死,于是倒扣起钻至套管内(环形防喷器关闭),起钻灌入1.91泥浆59方,套压2.6MPa↘1.5MPa5.下钻压井起钻:下钻在第十柱钻杆上接循环头及回压凡尔下钻至2000.09米,循环压井,泥浆密度1.49↑1.71g/cm3,停泵观察,立套压为零.,起钻完,检查钻具,发现第一柱钻杆及第1,2,3,5柱钻铤被粗沙子堵死.6.下钻通井遇卡:通井钻具结构:121/4″HJ517L钻头+8″钻铤×5根+NC56(母)×520+51/2″钻杆,下钻至620米,遇阻划眼(井段620~650米),循环返出很多泥饼及地层掉块,又分段下钻至1490米,2500米,3170米,循环排盐水处理泥浆,泥浆进出口密度1.70~1.72g/cm3.总共排出受污染泥浆及盐水169方,盐水密度1.25g/cm3.2003年10月27日5:10循环排盐水处理泥浆过程中(钻头深度3170m),上下活动钻具,间断转动转盘,在转转盘活动钻具过程中,指重表灵敏针摆动,转盘扭矩无变化,转速无变化,司钻摘转盘上提钻具遇卡,当时钻具悬重110吨,最高提至260吨,最低压至0.转动转盘电流至800A,无效,钻具卡死.卡钻原因,压差太大,造成压差卡钻.(钻进中该井段泥浆密度1.17,密度提高以后压差达17MPa)7.第一次泡解卡剂2003年10月27日5:10发生压差卡钻以后,循环活动钻具(40~160吨),调整泥浆性能至进出口密度1.71g/cm3,循环罐液面无变化.上提钻具拉卡点,卡点深度1900m.配解卡剂40方,配方:柴油21方+水6方+PIPELAX4吨+重晶石47吨+快T3.06吨,性能:密度1.63g/cm3,粘度45秒.,注解卡剂38方,替密度1.71g/cm3泥浆68m3,泡卡期间(关环形防喷器,套压2MPa)每半小时活动一次钻具40~180吨,每一小时顶一次水眼.2003年10月29日18:25拉卡点,深度1461m,卡点上移,泡卡无效.2003年10月29日24:00循环排解卡剂.8.第二次泡解卡剂:经过第一次泡卡,现场认为,降低压差解卡才是解决问题的唯一途径.于是节流循环降密度1.71↘1.50,控制套压3MPa.同时配解卡剂,配方与第一次相同.2003年10月30日22:15注密度1.50解卡剂80方,替1.50泥浆33方,浸泡井段3170~1650m.至2003年10月30日2:30关环形防喷器泡卡,套压2.8MPa,立压3.3MPa.上提钻具250吨解卡.压差卡钻解除.9.循环处理泥浆提密度:压差卡钻解除后,循环处理泥浆,加入大量防塌剂,润滑剂,调整密度1.50↗1.66,泥浆液面稳定,起钻检查钻具.10.下钻探鱼顶,分段排盐水:下钻至3170m,循环加润滑剂,防塌剂维持泥浆密度在1.66g/cm上下,分段下钻循环划眼排盐水,下钻过程中,钻具坐吊卡,就需坐转盘,否则就粘卡,而且一旦短时间内不能解卡,将造成大段钻具粘卡.每次最多下三柱钻杆,排完盐水后,继续下钻,下钻过程中,遇阻就划眼,划眼期间转盘多次蹩停,下划非常困难,最长一个单根划眼在6个小时以上,比钻进还慢.另外由于遇阻划眼,盐水无法排放,全部混入泥浆中,造成泥浆密度下降,悬浮能力下降,失水上涨,不得不每班加大量重晶石及处理剂维护.从卡钻至今,加入重晶石700多吨。

划眼过程中在4400~4437.5m钻遇致密的砂桥,下划困难,震动筛返出大量砂子,象流水一样,除砂器处也返出大量细砂,证实卡钻原因是钻进过程中钻遇异常高压层,压力不能平衡,地层出盐水,地层大量出砂井壁垮塌,造成环空蹩堵钻具埋死所致。

划至鱼顶后泥浆密度1.71g/cm3,地层(压力系数2.05)不出盐水,证实落鱼已经埋死,水眼不通,无法打捞。

下步准备侧钻。

11.打水泥塞,循环降密度,下侧钻钻具:探到鱼顶后(4437.5m),循环处理泥浆,起钻钻具探伤,检查钻具。

下入光钻杆,至鱼顶打水泥塞,注水泥浆27方,水泥塞长度242.5m,(井段4437.5-4195m),根据水泥量及水泥塞高度折算井径约15",钻水泥塞至4250m,循环调整泥浆,密度1.71↘1.55,粘度57秒。

同时加入大量润滑剂,防塌剂,泥浆含油量达到10%以上。

泥浆性能调整以后,降低了压差,增加了润滑性,具备了侧钻条件。

投多点起钻,起钻过程中钻具坐吊卡,未转动转盘,按正常速度起钻,已没有粘卡现象。

下入侧钻钻具组合:121/4"HJ517G钻头+76/8"螺杆+630×NC56+2.5°弯接头+无磁钻铤×1根+8"钻铤×3根+NC56(公)×520+51/2"钻杆,准备用有线随钻测量仪侧钻。

12.侧钻:下侧钻钻具过程中,3786m以后遇阻严重,间断循环转转盘划眼至井底,到底后调试仪器正常,探管测得井底参数,井斜1.3°方位角156°,调整工具面向相反方向侧钻,由于井径大,平均在15"以上,钻具没有支点,工具面始终稳不住,最初在270-360°范围内钻进,严格控制钻时,前5m,每3-5小时1米,以后逐渐根据钻屑返出情况调整钻压,钻时保持每米2-3小时,钻进过程中,由于新井眼逐渐形成,钻具在井壁形成支点,方位自然靠到330°方向。

为防粘卡每10-15分钟活动一次钻具。

司钻根据工具面变化判断螺杆工作状态,若工具面有规律的左右摆动,而且钻压不升,说明井下无粘卡现象,司钻均匀送钻,钻具始终处于运动过程中,加上螺杆工作过程中不停的震动,有效防止了粘卡发生,虽有几次险情,但都能及时解除。

钻进过程中,井下一直处于微溢状态,日溢流量14方左右。

泥浆不停地维护处理,维持泥浆密度在1.58g/cm3。

侧钻至井深5266m,探管测深4255m,井斜2.2°,方位330°,估计井底井斜在4°左右,侧钻新井眼距离老井眼超过1米。

起钻前泥浆加重到1.60-1.61g/cm3。

起钻甩螺杆,无磁钻具,取放防磨套过程中,井口又有少量外溢,说明密度1.61仍不能平衡地层压力。

13.新井眼钻进:侧钻完,下入121/4"HJ517G钻头+8"钻铤×11根+NC56×520+51/2"钻杆进行新井眼钻进。

钻进过程中,长裸眼井眼无消耗,泥浆罐液面无变化,泥浆密度,切力,粘度,持续下降,证明地层还在出盐水,在泥浆直接加入抗盐土,加入SMP-2进行维护调整泥浆,同时加入大量重晶石,密度逐渐提高到1.66,井下盐水层仍不能压死。

泥浆在不加胶液维护的情况下,泥浆罐液面依旧没有变化,估计日出水量仍在10方以上。

现场认为只有继续提高密度压死盐水层,才能防止泥浆盐水侵,保证泥浆性能不遭到破坏,保证有效的悬浮性与携砂能力,但是泥浆密度提高以后,又增加了压差卡钻的风险,而且不利于以后的下套管作业。

钻进过程中,逐渐提密度至1.71g/cm3,液面开始有消耗。

用12吨钻压降斜钻进至4288m,井段(4266-4288m),投多点起钻,多点测斜数据井斜3.05°,方位305°。

新眼距老眼2.3m,加壁墙有足够的厚度作为支撑,能保证下部井段安全钻进。

起钻过程中多灌入泥浆6.6m3,说明井眼消耗正常,泥浆密度1.71已能基本平衡地层压力。

起钻完,下入121/4"MS1952钻头+8"DC×2根+121/4"扶正器+9根8"DC+NC56(公)×520+51/2"DP钻具组合钻进,11月29日19:30侧钻钻进至井深4580.31米,事故解除。