超超临界锅炉常用材料及对焊接接头的要求

- 格式:docx

- 大小:20.77 KB

- 文档页数:7

超临界锅炉TP347HFG的焊接性能及焊接工艺初探文中对TP347HFG钢的焊接性能进行了分析,明确了其常见的焊接缺陷,选择镍基焊材ERNiCr-3和匹配焊材ER347进行焊接,并探索出了相应的焊接工艺,主要包括:坡口打磨、对口间隙控制、根部充氩保护、层间温度控制等措施,有效防止了焊接缺陷的产生,取得了良好效果,为从事发电厂类似焊接项目的工程技术人员提供了参考。

标签:TP347HFG钢;焊丝ERNiCr-3;焊丝ER347;冲氩保护0 引言TP347HFG是日本住友公司针对TP347H存在的烟汽侧管子在热循环作用下会产生氧化层剥落、进而在弯管处产生阻塞导致过热的问题及失效和剥落的氧化物会被带入汽轮机,使汽轮机产生严重的侵蚀的问题进行了改进,采用与TP347H 不同的加工制造、热处理工艺,利用微细的铌碳化物(NbC)的溶解和沉淀机理,采用新的、较高的固溶处理温度使得TP347H的晶粒大大的细化。

从而使该钢室温、高温力学性能与TP347H基本相同,而持久强度比ASME规范的规定值高约20%,比常规的TP347H钢管有更优良的可焊性及焊接接头的抗疲劳性,且抗晶间腐蚀性能明显提高、组织稳定性和抗氧化及剥离性能也得到显著的改善,总之其综合性能明显优于TP347H。

山西河曲发电厂2×350MW超临界锅炉高温过热器和高温再热器管屏广泛选用TP347HFG钢。

1 TP347HFG的焊接性分析TP347HFG属于典型的奥氏体不锈钢,其有优良的熔化焊接特性,焊接形成的接头在不进行任何热处理的情况下具有良好的塑性和韧性,因此TP347HFG 无冷裂倾向,焊前不需要预热。

但奥氏体钢的熔点低、热导系数小、受热时膨涨系数大,焊接时在高温熔池的影响下,容易在焊缝中形成粗大的铸态组织,并产生较大的应力和变形等,因而应注意控制焊接热输入和层间温度。

如果焊材选择或焊接工艺不合理,极易形成根部氧化、热裂纹、高温脆性裂纹等缺陷。

T/P92、Super304H、HR3C、T23、T24耐热钢性能与焊接一、概述在当前全球能源供应紧张和环保要求越来越高的形势下,为了追求经济效益,超临界、超超临界发电机组已成为目前世界各国争相发展和应用的理想火力发电机组。

我国在继浙江华能玉环首台超超临界机组投产(2007年)以来的近两年时间里,目前已有近百台超超临界机组投入运行,或正在在安装调试过程中。

超超临界机组的偷用,有力地缓解了(或正在缓解)我国用电紧张的局面。

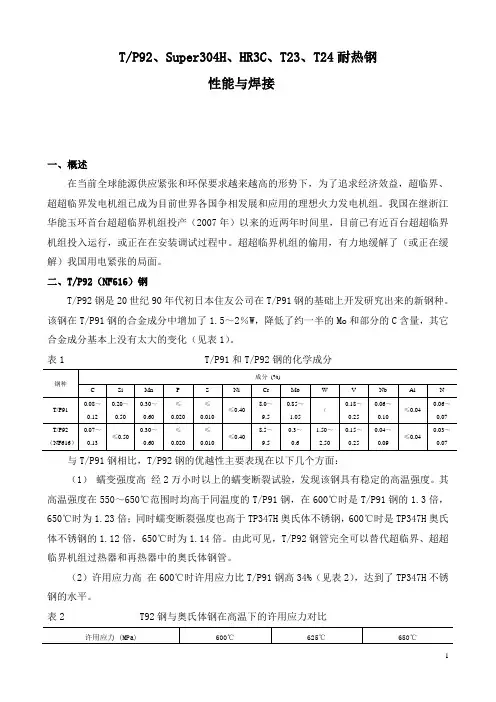

二、T/P92(NF616)钢T/P92钢是20世纪90年代初日本住友公司在T/P91钢的基础上开发研究出来的新钢种。

该钢在T/P91钢的合金成分中增加了1.5~2%W,降低了约一半的Mo和部分的C含量,其它合金成分基本上没有太大的变化(见表1)。

表1 T/P91和T/P92钢的化学成分钢种成分(%)C Si Mn P S Ni Cr Mo W V Nb Al NT/P91 0.08~0.120.20~0.500.30~0.60≤0.020≤0.010≤0.408.0~9.50.85~1.05/0.18~0.250.06~0.10≤0.040.06~0.07T/P92 (NF616)0.07~0.13≤0.500.30~0.60≤0.020≤0.010≤0.408.5~9.50.3~0.61.50~2.500.15~0.250.04~0.09≤0.040.03~0.07与T/P91钢相比,T/P92钢的优越性主要表现在以下几个方面:(1)蠕变强度高经2万小时以上的蠕变断裂试验,发现该钢具有稳定的高温强度。

其高温强度在550~650℃范围时均高于同温度的T/P91钢,在600℃时是T/P91钢的1.3倍,650℃时为1.23倍;同时蠕变断裂强度也高于TP347H奥氏体不锈钢,600℃时是TP347H奥氏体不锈钢的1.12倍,650℃时为1.14倍。

由此可见,T/P92钢管完全可以替代超临界、超超临界机组过热器和再热器中的奥氏体钢管。

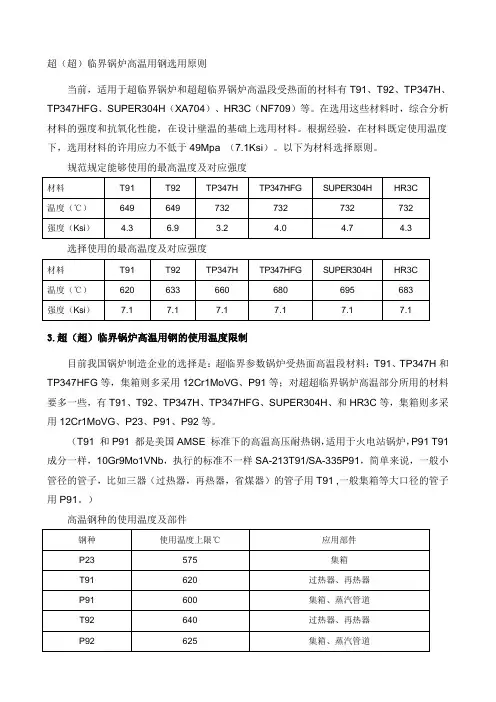

超(超)临界锅炉高温用钢选用原则当前,适用于超临界锅炉和超超临界锅炉高温段受热面的材料有T91、T92、TP347H、TP347HFG、SUPER304H(XA704)、HR3C(NF709)等。

在选用这些材料时,综合分析材料的强度和抗氧化性能,在设计壁温的基础上选用材料。

根据经验,在材料既定使用温度下,选用材料的许用应力不低于49Mpa (7.1Ksi)。

以下为材料选择原则。

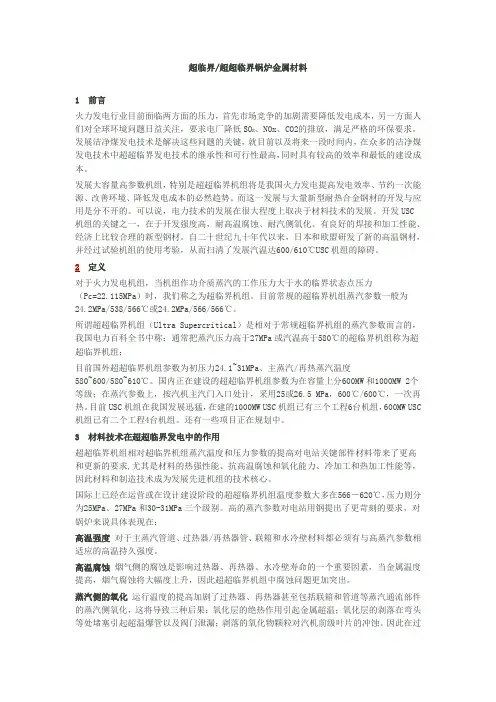

规范规定能够使用的最高温度及对应强度选择使用的最高温度及对应强度3.超(超)临界锅炉高温用钢的使用温度限制目前我国锅炉制造企业的选择是:超临界参数锅炉受热面高温段材料:T91、TP347H和TP347HFG等,集箱则多采用12Cr1MoVG、P91等;对超超临界锅炉高温部分所用的材料要多一些,有T91、T92、TP347H、TP347HFG、SUPER304H、和HR3C等,集箱则多采用12Cr1MoVG、P23、P91、P92等。

(T91 和P91 都是美国AMSE 标准下的高温高压耐热钢,适用于火电站锅炉,P91 T91 成分一样,10Gr9Mo1VNb,执行的标准不一样SA-213T91/SA-335P91,简单来说,一般小管径的管子,比如三器(过热器,再热器,省煤器)的管子用T91 ,一般集箱等大口径的管子用P91。

)高温钢种的使用温度及部件4.TP347H与SUPER304H和HR3C国产化情况4.1 TP347H材料国产化情况超临界锅炉受热面高温段大量采用了TP347H,通过合理控制其晶粒度,采用细晶粒的TP347H材料,具有良好的强度、塑性、韧性和抗腐蚀性,完全满足超临界锅炉机组要求。

目前国内华新特钢和武进不锈钢管厂等厂家均可生产。

4.2 SUPER304H与HR3C国产化情况为了得到良好的强度、塑性、韧性和抗腐蚀性的配合,应当获取具有最佳性能配合的组织及晶粒度。

这两种钢管的热处理温度较高(基本上都在1200℃以上),对热处理装备能力提出了要求。

超临界/超超临界锅炉金属材料1 前言火力发电行业目前面临两方面的压力,首先市场竞争的加剧需要降低发电成本,另一方面人们对全球环境问题日益关注,要求电厂降低SO X、NOx、CO2的排放,满足严格的环保要求。

发展洁净煤发电技术是解决这些问题的关键,就目前以及将来一段时间内,在众多的洁净煤发电技术中超超临界发电技术的继承性和可行性最高,同时具有较高的效率和最低的建设成本。

发展大容量高参数机组,特别是超超临界机组将是我国火力发电提高发电效率、节约一次能源、改善环境、降低发电成本的必然趋势。

而这一发展与大量新型耐热合金钢材的开发与应用是分不开的。

可以说,电力技术的发展在很大程度上取决于材料技术的发展。

开发USC机组的关键之一,在于开发强度高,耐高温腐蚀、耐汽侧氧化、有良好的焊接和加工性能、经济上比较合理的新型钢材。

自二十世纪九十年代以来,日本和欧盟研发了新的高温钢材,并经过试验机组的使用考验,从而扫清了发展汽温达600/610℃USC机组的障碍。

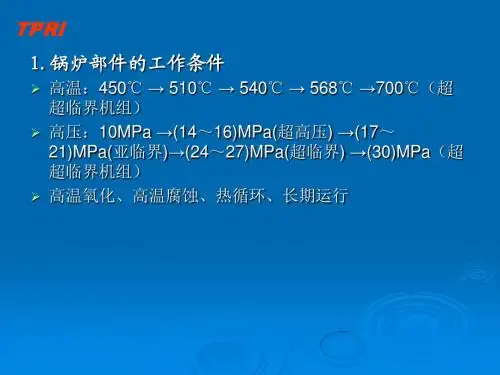

2定义对于火力发电机组,当机组作功介质蒸汽的工作压力大于水的临界状态点压力(Pc=22.115MPa)时,我们称之为超临界机组。

目前常规的超临界机组蒸汽参数一般为24.2MPa/538/566℃或24.2MPa/566/566℃。

所谓超超临界机组(Ultra Supercritical)是相对于常规超临界机组的蒸汽参数而言的,我国电力百科全书中称:通常把蒸汽压力高于27MPa或汽温高于580℃的超临界机组称为超超临界机组;目前国外超超临界机组参数为初压力24.1~31MPa、主蒸汽/再热蒸汽温度580~600/580~610℃。

国内正在建设的超超临界机组参数为在容量上分600MW和1000MW 2个等级;在蒸汽参数上,按汽机主汽门入口处计,采用25或26.5 MPa,600℃/600℃,一次再热。

目前USC机组在我国发展迅猛,在建的1000MW USC机组已有三个工程6台机组,600MW USC 机组已有二个工程4台机组。

超超临界锅炉用钢及焊接技术摘要:提高火力发电厂效率的主要途径是提高蒸汽的参数即提高蒸汽的压力和温度,而提高蒸汽参数的关键有赖于金属材料的发展。

从发展超临界、超超临界机组与发展新钢种的关系以及超临界、超超临界锅炉对钢材的要求,概述了火电锅炉用钢的发展历程以及部分新钢种的性能。

目前火电机组正在向着高参数大容量方向发展,蒸汽温度和压力进一步提高,为此开发采用了一些新型马氏体耐热钢和奥氏体耐热钢,这些钢的合金元素含量较以前的锅炉用钢较高,焊接性相比之下有所下降。

本文主要介绍了超超临界机组锅炉用新钢种的焊接性、焊接接头的组织、力学性能和典型的失效方式。

关键词:超临界、超超临界;锅炉;材料;耐热钢;焊接性;性能一.超超临界锅炉用钢根据党的十八大确定的国家经济发展目标,2020年全国装机容量将达到9.5亿千瓦,其中火电装机仍然占70%,即今后17年将投产4.0亿千瓦左右的火电机组。

遵照党中央提出的科学发展观的要求,火电建设将主要是发展高效率高参数的超临界(SC)和超超临界(USC)火电机组。

从目前世界火力发电技术水平看,提高火力发电厂效率的主要途径是提高蒸汽的参数,即提高蒸汽的压力和温度。

发展超临界和超超临界火电机组,提高蒸汽的参数对于提高火力发电厂效率的作用是十分明显的。

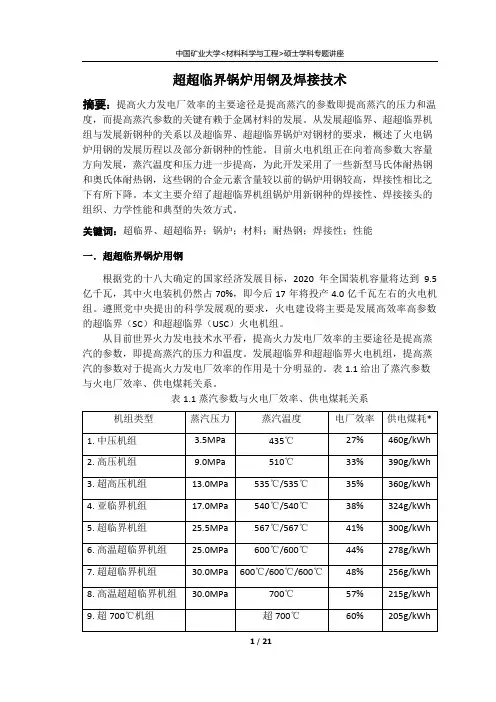

表1.1给出了蒸汽参数与火电厂效率、供电煤耗关系。

表1.1蒸汽参数与火电厂效率、供电煤耗关系注:发电煤耗用标煤量统计,标煤量是一个统计折算标准,1千克标煤的发热量为7000大卡。

从表1.1中的数据可以看出,随着蒸汽温度和压力的提高,电厂的效率在大幅度提高,供电煤耗大幅度下降,而提高蒸汽参数遇到的主要技术难题是金属材料耐高温、高压问题。

由此可见,发展高效率的超临界、超超临界火力发电机组的关键技术之一,就是锅炉受热面管、联箱、汽水分离器及蒸汽管道等要求使用耐高温性能更好的热强钢。

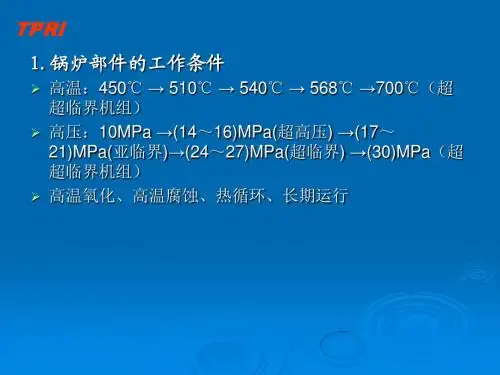

1. 超临界、超超临界机组部件对钢材的要求火力发电厂关键承压部件主要指水冷壁、过热器、再热器、联箱及管道等,这些火电站设备部件运行在较为恶劣的工况条件下,是设计选用钢材关注的重要部位。

超超临界锅炉常用材料及对焊接接头的要求本文概述了我国用于超超临界锅炉的新材料的成分及性能,简述了对新材料焊接接头的基本要求和焊接工艺要点。

0概述超超临界锅炉由于温度及压力的提高,对主要部件的抗蠕变、疲劳、高温氧化与腐蚀性能等都提出了更苛刻的要求。

目前超超临界锅炉主要部件的制造中,除选用亚临界锅炉常规选用的 SA-335P91(SA-213T91)、SA-213Tp304H、SA-213TP347H 等材料外,还选用了一些高温蠕变性能、高温抗氧化性能更好的新型材料,如 SA-335P92(SA-213T92)(9Cr-2W)、SA-335P122(SA-213T122)(12Cr-2W)等新型马氏体钢和 SUPER304H(18Cr-9Ni-3Cu-Nb-N)、SA-213TP347HFG(18Cr-10Ni-Nb)、 SA-213TP310HCbN (25Cr-20Ni-Nb-N)、 XA704(18Cr-9Ni-2.5W-NbVWN)、 TEMPALOY A-1 (18Cr-8Ni-Nb-Ti)、 TEMPALOY AA-1 (18Cr-9Ni-3Cu-Nb-Ti)、TEMPALOY A-3(22Cr-15Ni-Nb-N)等新型奥氏体钢。

我国超超临界锅炉的制造虽然起步较晚,但发展迅速。

从2003年玉环1000MW 超超临界锅炉项目开始实施起,目前我国实施中的1000MW及600MW超超临界锅炉项目已有20余台。

主要涉及到SA-335P92(SA-213T92)、SA-335P122(SA-213T122)、SUPER304H (18Cr-9Ni-3Cu-Nb-N)、SA-213TP310HCbN (25Cr-20Ni-Nb-N)等新材料,化学成分见表1。

表1我国超超临界锅炉用几种新材料的化学成分(%) 材料牌号 C Si Mn P S Ni Cr Cu Mo V Nb N B Al W P122 0.0 《《《《《10.0 0.3 0.2 0.1 0.0 0.040 《《 1.5(CASE2180-2 7 0.5 0.7 0.02 0.01 0.50 0 0 5 5 4 〜0.00 0.04 0 ) 〜0 0 0 0 〜〜〜〜〜0.100 5 0 〜0.1 12.5 1.7 0.6 0.3 0.1 2.54 0 0 0 0 0 0P92 0.0 《0.3 《《《8.50 0.3 0.1 0.0 0.030 0.00 《 1.5 (CASE2179-3 7 0.5 0 0.02 0.01 0.40 〜0 5 4 〜 1 0.04 0 ) 〜0 〜0 0 9.50 〜〜〜0.070 〜0 〜0.1 0.6 0.6 0.2 0.0 0.00 2.03 0 0 5 9 6 0SUPER304H 0.0 《《《《7.50 17.0 2.5 0.3 0.05 0.00 0.00 (CASE2328-1 7 0.3 1.0 0.04 0.01 〜0 0 0 〜 1 3 ) 〜0 0 0 0 10.5 〜〜〜0.12 〜〜0.1 0 19.0 3.5 0.6 0.01 0.033 0 0 0 0 0HR3C 0.0 《《《《17.0 24.0 0.2 0.15(CASE2115-1 4 0.7 2.0 0.03 0.03 0 0 0 〜) 〜 5 0 0 0 〜〜〜0.350.1 23.0 26.0 0.60 0 0 01目前我国超超临界锅炉采用的新材料简介1.1 SA-335P92(SA-213T92)SA-335P92(SA-213T92)钢是在 SA-335P91(SA-213T91)钢的基础上,适当降低了Mo元素的含量,同时加入了一定量的W以将材料的钼当量(Mo + 0.5W)从P91 钢的1%提高到约1.5%,该钢还加入了微量的硼。

超超临界锅炉钢结构制造关键技术超超临界锅炉是指工作压力超过一定数值(一般为22.1兆帕)的高温高压锅炉。

与传统的超临界锅炉相比,超超临界锅炉具有更高的工作参数,能够提高热效率,减少燃料消耗,降低二氧化碳排放,是现代发电行业的重要设备。

超超临界锅炉的钢结构制造关键技术对于确保锅炉安全可靠运行具有重要意义。

超超临界锅炉的钢结构材料需要具备较高的强度、耐热性和耐腐蚀性。

在高温高压环境下,钢结构需要能够承受巨大的压力和温度变化,同时还要抵御腐蚀介质的侵蚀。

因此,钢结构材料的选择至关重要。

目前,常用的钢材包括低合金钢、铬钼钢、铬钼钒钢等。

这些钢材具有较高的强度和耐热性,能够满足超超临界锅炉的工作条件要求。

超超临界锅炉的钢结构制造需要采用先进的制造工艺和技术。

在钢结构制造过程中,需要进行多道次的焊接和热处理工艺。

焊接工艺的选择和控制对于保证焊缝的质量和强度至关重要。

超超临界锅炉的焊接工艺一般采用自动化焊接技术,如焊接机器人、激光焊接等,以提高焊接效率和质量。

同时,热处理工艺的控制也是关键,通过合理的热处理工艺可以改善钢材的组织和性能,提高其强度和耐热性。

超超临界锅炉的钢结构制造还需要进行严格的质量控制。

钢结构的质量直接关系到超超临界锅炉的安全可靠运行。

在制造过程中,需要对材料进行严格的检验和试验,包括化学成分分析、金相组织观察、力学性能测试等。

同时,还需要对焊缝进行无损检测,以确保焊接质量。

质量控制的过程中,要严格按照相关标准和规范进行操作,确保钢结构的质量达到设计要求。

超超临界锅炉的钢结构制造还需要进行可靠性评估和寿命预测。

超超临界锅炉作为重要的发电设备,其运行安全可靠性是关键。

通过对钢结构的可靠性评估,可以确定其安全使用的寿命,为设备的维护和管理提供依据。

同时,还需要对钢结构进行定期的检测和监测,及时发现并修复潜在的缺陷和损伤,确保设备的安全运行。

超超临界锅炉的钢结构制造关键技术对于确保锅炉的安全可靠运行具有重要意义。

超超临界锅炉常用材料及对焊接接头的要求

1.2 SA-335P122(SA-213T122)

P122是在X20CrMoV121(0.2C-12Cr-1Mo-V)的基础上开发出来的一种新型铁素体钢,使用状态下的组织为完全回火马氏体。

通过增加Cr含量提高了该钢的耐高温腐蚀性能,同时添加少量的B以及用W代替部分Mo来提高该材料的高温蠕变强度。

通过添加适量的Cu来抑制δ铁素体的形成,使该钢具有良好的韧性。

1.3 SUPER304H

在SA-213TP304H的基础上加入适量阻止奥氏体晶粒长大的Cu、Nb、N等元素,开发出了18Cr-9Ni-3Cu-Nb-N(SUPER304H)经济型奥氏体钢。

该材料是在ASME SA-213TP304H的基础上使SUPER304H具有较细的晶粒尺寸,从而达到高温强度、长期塑性以及抗腐蚀性能的最佳组合。

其优越的高温蠕变强度不是靠贵重的合金元素W、Mo的强化获得,而是通过廉价的Cu、Nb、N,由富Cu相的Cu、Nb、N

(C、N)M

23C

3

质点的弥散强化获得。

SUPER304H为提高高温蠕变强度添加了3%

左右的Cu,并通过复合添加的Nb和N,力求获得高强度和高韧性。

1.4 SA-213TP310HCbN

超超临界锅炉的过热器管的工作状况更加恶劣,要求具有更高的抗腐蚀性能的部位,一般选用SA-213TP310H不锈钢。

SA-213TP310H不锈钢,高Cr, Ni含量,抗高温腐蚀性能良好,但是其高温蠕变强度不理想,其高温许用应力只等于或小于普通的SA-213TP304H不锈钢。

而且普通SA-213TP310H钢还存在σ相析出后产生的脆性问题。

为提高SA-213TP310H钢的高温性能,日本住友公司在对

SA-213TP304H研究中发现,在基体中析出的细小的NbCrN氮化物,对TP310H钢强化同样很有效。

因此在TP310H不锈钢中添加N,Nb元素开发了

SA-213TP310HCbN(HR3C)钢。

SA-213TP310HCbN(25Cr-20Ni-Nb-N)钢与普通的SA-213TP310H钢化学成分区别仅在于添加了0.20~0.60%的Nb和0.15~0.35%的N,使新钢种的高温性能却大大提高。

其蠕变断裂强度的提高主要是在钢时效过程中析出了NbCrN。

NbCrN氮化物非常细小而且特别稳定,即使长时间时效,组织也很稳定,大大提高了蠕变断裂强度。

同时加入微量的N对抑制σ相的形成,改善韧性有效。

SA-213TP310HCbN钢高温抗腐蚀性能(抗蒸汽氧化性能)良好,其许用应力比普通的SA-213TP310H钢有很大提高。

2.超超临界锅炉新材料焊接时对焊接接头的要求

2.1焊缝金属化学成分应与所焊接的母材基本一致

对于耐热钢来说焊接接头应具有与母材金属基本相同的高温抗氧化性。

为此焊缝金属的合金成分和含量应与母材基本一致。

所说的基本一致是指Cr、Mo、W等主要元素,对于P、S等杂质元素,为减少热裂纹的倾向应尽量控制在较低的水平。

在保证高温性能的前提下,为改善焊接性,焊接材料的含C量可稍低于所焊母材。

2.2焊缝金属的强度应与所焊母材相当

耐热钢焊接接头不仅应具有与母材金属基本相等的室温和高温短时强度,而且更重要的是应具有与母材相近的高温蠕变性能。

对超超临界锅炉新型耐热钢接头性能的要求见表2。

2.3焊缝金属的组织与母材相当

对于马氏体和奥氏体耐热钢来说,为保证其焊接接头长时间高温运行过程中的蠕变性能,应严格控制熔敷金属中的δ铁素体含量。

2.4焊缝金属应具有一定的韧性储备

较大的工件可以采用埋弧焊进行焊接,但应选用细丝埋弧焊,焊丝直径应在3mm 以下。

对于T122和T92小直径管子焊接时,在整个焊接过程中背面要进行充氩保护。

而对于P92和P122大直径厚壁管道和集箱来说要对根部的前三层焊缝的背面进行氩气保护。

焊缝焊完后应采用石棉保温缓冷并在100~150℃之间至少停留1~2小时,待金相组织全部转变成马氏体后方可进行焊后热处理。

对于壁厚大于40mm的工件,焊后用石棉保温缓冷,100~150℃之间至少停留1~2小时后,如不能立即热处理,应在加热至200~300℃保温2小时后热,然后缓冷至室温。

3.2 SUPER304H和SA-213TP310HCbN奥氏体钢焊接工艺要点

奥氏体钢的焊接性能良好,无冷裂倾向,因而奥氏体钢的焊接不需要预热,但奥氏体钢在焊接过程中有热裂倾向,因而应注意控制焊接热输入及层间温度。

在焊接过程中采用焊接线能量较小的焊接方法如手工TIG焊,自动冷丝TIG焊或热丝TIG焊等。

一般应控制层间温度不大于150℃,对于自动冷丝TIG焊或热丝TIG

焊来说,如采用连续焊接,焊接过程中要求对所焊的焊缝进行层间水冷,为防止晶间腐蚀应控制冷却用水中的氯离子含量。

为防止高温区合金元素的氧化,在整个焊接过程中要进行背面充氩保护。

因奥氏体钢钢水较粘,焊接时为保证坡口两侧熔合好,坡口角度应比一般铁素体钢大。

若与铁素体类材料进行异种钢焊接,推荐采用ASME标准规定的ERNiCr-3或ENiCrFe-2型号焊丝或焊条。

异种钢焊接(与铁素体钢焊接)并在高温下使用时必须考虑两种材料的膨胀系数。

综上所述,欧洲、日本等国针对超超临界机组的高参数要求开发出了系列新钢种,随着多台超超临界锅炉的投入运行,各种新型铁素体及奥氏体材料也大量投入实

际应用,除了研究消化这些钢种的使用特点外,我国也将逐渐走上自主研发的道路,为超超临界机组的完全国产化奠定基础。