超临界、超超临界锅炉用钢

- 格式:doc

- 大小:214.50 KB

- 文档页数:14

超超临界锅炉用钢 SA-335P92焊接工艺研究摘要:简述超超临界锅炉用钢SA-335P92的性能特点,为了满足超超临界锅炉机组SA-335P92的焊接接头性能,详细介绍应采用的焊接工艺措施。

实践证明,通过控制施焊工艺,采取焊前预热,焊后热处理以及控制现场施工周围环境,可以得到满足性能要求的接头。

关键词:SA-335P92,热处理,焊接工艺,接头性能随着我国火力发电以发展高效率,节能,低污染的超零界,超超零界机组为主要趋势,目前所使用的锅炉容量越来越大,应用和开发价格低廉,但是高强度,焊接工艺性能好的材料依然是整台机组的关键。

目前,超超临界机组要求过热器出口蒸汽温度已高达605℃,远超过P91材料极限使用温度585℃,所以SA335-P92应运而生,这种材料的强度,焊接性能以及裂纹倾向等方面的特殊性,如何在现场焊接中确保高质量的焊缝,是确保机组运行安全的重要一环。

1.SA335-P92钢的成分和性能SA335-P92钢金相组织为回火马氏体,合金总含量≥12%,其主要成分以9Cr-1Mo为基础,P92相对P91钢其材料的化学成分中C,S,P等有所降低,W,V,Nb等微量合金元素有所增加,因而使其金相组织细化,强度及韧性得到提高,但焊接性能较差,在正火及焊接状态下金相组织极易改变,产生晶粒细化不均匀,导致塑性下降。

另SA335-P92钢焊接接头焊后经765±5℃,4小时热处理,如果热处理工艺执行不规范,可能造成焊接接头冲击韧性下降,因此在现场焊接时焊接接头易产生脆硬组织和延迟冷裂纹。

其主要化学成分和主要力学性能见表1和表2所示。

C Cr Mn V Mo Ni0.07-0.138.50-9.500.30-0.600.15-0.250.30-0.60≤0.40Nb Si B S P Fe0.04-0.09≤0.50.001-0.006≤0.010≤0.020余量表1 SA335-P92钢的化学成分(%)屈服极限(MPa)抗拉强度(MPa)延伸率δ%冲击功硬度(HB)≥440≥620≥20%31kv/J≤220表2 SA335-P92钢的主要力学性能1.SA335-P92钢焊接工艺及热处理工艺要求2.1设备、焊接材料及人员设备采用逆变直流焊机。

超超临界锅炉用奥氏体耐热钢hr3c的脆化机理超超临界锅炉用奥氏体耐热钢HR3C的脆化机理近年来,随着我国能源需求的不断增长,超超临界锅炉作为一种高效、节能的燃煤火电装备广泛应用。

而超超临界锅炉用的奥氏体耐热钢HR3C作为关键材料之一,其性能的稳定与否对锅炉的安全运行起到至关重要的作用。

然而,HR3C钢在使用过程中存在脆化问题,引发了人们对其脆化机理的深入探究。

那么,脆化机理是什么呢?简而言之,脆化是指材料在特定条件下失去韧性的现象,导致其易发生断裂。

在锅炉工作条件下,HR3C钢容易发生脆性断裂,这给锅炉的使用安全带来了威胁。

为了更好地理解这一问题,我们需要从以下几个方面进行深入探讨。

1. 温度对HR3C钢脆化的影响:HR3C钢的脆化问题在高温条件下尤为突出。

事实上,高温是导致该钢脆化的主要原因之一。

在高温下,钢中的碳元素会从化学反应中析出,并形成一种碳化物,这就是所谓的“退碳现象”。

退碳现象会导致钢材的碳含量降低,使其在高温下容易发生脆化。

高温下的氧、氮、硫等元素的行为也对脆化起到了一定的影响。

2. 应力对HR3C钢脆化的影响:除了温度,应力也是HR3C钢脆化的重要因素之一。

在锅炉工作中,HR3C钢会承受来自燃烧和水蒸气的高温高压应力。

这些应力会使HR3C钢中的晶界发生应力集中,从而导致脆性断裂的发生。

应力还会导致HR3C钢中的位错、析出物和晶界的移动,更进一步加剧了材料的脆化。

3. 其他因素对HR3C钢脆化的影响:除了温度和应力外,还有一些其他因素也会对HR3C钢的脆化产生影响。

HR3C钢的化学成分、热处理工艺、晶界结构等因素都与其脆化有关。

这些因素可能会改变材料内部的物理和化学性质,从而影响材料的韧性和断裂性能。

通过对以上几个方面进行深入研究,我们可以更好地了解HR3C钢的脆化机理。

在此基础上,我们可以采取一些措施来改善其脆化问题,以提高超超临界锅炉的安全性和稳定性。

总结回顾:脆化机理是超超临界锅炉用的奥氏体耐热钢HR3C所面临的一个重要问题。

1承压锅炉部件对钢材的要求火电厂锅炉关键承压部件主要指水冷壁、过热器、再热器、联箱及管道等,这些承压部件运行在较为恶劣的工况条件下,是设计选用钢材关注的重要部位。

以下分类简要介绍超临界、超超临界锅炉的关键承压部件用钢要求。

1.1水冷壁水冷壁用钢一般应具有一定的室温和高温强度,良好的抗疲劳、抗烟气腐蚀、耐磨损性能,并要有好的工艺性能,尤其是焊接性能。

通常SC、USC锅炉都采用膜式水冷壁。

由于膜式水冷壁组件尺寸及结构的特点,其焊后不可能在炉内进行热处理,故所选用的钢材的焊接性至关重要。

要在焊前不预热、焊后不热处理的条件下,满足焊后热影响区硬度不大于360HV10、焊缝硬度不大于400HV10的有关规定(TRD201),以保证使用的安全性。

另外,水冷壁管内介质是汽液两相,管外壁又在炉膛燃烧时煤粉颗粒运动速度最快的区域,积垢导致的管壁温度升高和燃烧颗粒冲刷都是选用钢材要考虑的问题。

由此可见,水冷壁用钢的开发也是发展SC、USC锅炉的技术关键之一。

随着SC、USC锅炉蒸汽压力、温度的升高,水冷壁温度将提高,如在31 MPa/620℃的蒸汽参数下出口端的汽水温度达475℃,投运初期中墙温度为497℃,垢层增后可升至513℃,热负荷最高区域的管子壁温可达520℃,瞬间最高温可达540℃。

这就需要合金含量更高,热强性更好的钢材。

为了满足这种高参数锅炉水冷壁用钢的要求,在SA213T22钢的基础上,开发了2种新钢材T23(HCM2S)和T24(7CrMoVTiB10-10),二者都具有良好的焊接性,在焊前不预热焊后不热处理的条件下(壁厚≤8mm),焊后焊缝和热影响区的硬度均低于360HV10。

金属壁温可达600℃,是蒸汽温度620℃以下锅炉水冷壁的最佳用钢〔2〕。

1.2过热器、再热器过热器、再热器在高参数锅炉中所处的环境条件最恶劣,所用钢材在满足持久强度、蠕变强度要求的同时,还要满足管子外壁抗烟气腐蚀及抗飞灰冲蚀性能、管子内壁抗蒸汽氧化性能,并具有良好的冷热加工工艺性能和焊接性能。

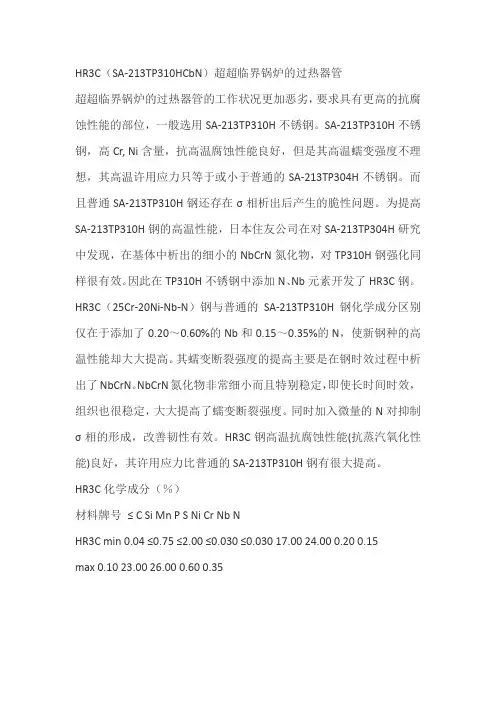

HR3C(SA-213TP310HCbN)超超临界锅炉的过热器管

超超临界锅炉的过热器管的工作状况更加恶劣,要求具有更高的抗腐蚀性能的部位,一般选用SA-213TP310H不锈钢。

SA-213TP310H不锈钢,高Cr, Ni含量,抗高温腐蚀性能良好,但是其高温蠕变强度不理想,其高温许用应力只等于或小于普通的SA-213TP304H不锈钢。

而且普通SA-213TP310H钢还存在σ相析出后产生的脆性问题。

为提高SA-213TP310H钢的高温性能,日本住友公司在对SA-213TP304H研究中发现,在基体中析出的细小的NbCrN氮化物,对TP310H钢强化同样很有效。

因此在TP310H不锈钢中添加N、Nb元素开发了HR3C钢。

HR3C(25Cr-20Ni-Nb-N)钢与普通的SA-213TP310H钢化学成分区别仅在于添加了0.20~0.60%的Nb和0.15~0.35%的N,使新钢种的高温性能却大大提高。

其蠕变断裂强度的提高主要是在钢时效过程中析出了NbCrN。

NbCrN氮化物非常细小而且特别稳定,即使长时间时效,组织也很稳定,大大提高了蠕变断裂强度。

同时加入微量的N对抑制σ相的形成,改善韧性有效。

HR3C钢高温抗腐蚀性能(抗蒸汽氧化性能)良好,其许用应力比普通的SA-213TP310H钢有很大提高。

HR3C化学成分(%)

材料牌号≤ C Si Mn P S Ni Cr Nb N

HR3C min 0.04 ≤0.75 ≤2.00 ≤0.030 ≤0.030 17.00 24.00 0.20 0.15

max 0.10 23.00 26.00 0.60 0.35。

目录1前言................................................. 错误!未定义书签。

2SA335-P92钢的焊接 ........................... 错误!未定义书签。

2.1概述 .................................................................... 错误!未定义书签。

2.2P92钢化学成份及性能特点................................... 错误!未定义书签。

2.3P92钢焊接的重点及难点 ...................................... 错误!未定义书签。

2.4P92钢的焊接工艺................................................. 错误!未定义书签。

2.5P92钢现场的安装焊接.......................................... 错误!未定义书签。

3新型奥氏体钢的焊接 ........................... 错误!未定义书签。

3.1概述 .................................................................... 错误!未定义书签。

3.2新型C R、N I 纯奥氏体钢焊接控制的难点 .............. 错误!未定义书签。

3.3四种新型奥氏体钢焊接裂纹敏感性的比较 ........... 错误!未定义书签。

3.4影响C R-N I 奥氏体钢应力腐蚀的因素.................... 错误!未定义书签。

3.5焊接新型奥氏体钢的工艺原则 ............................. 错误!未定义书签。

3.6焊接工艺评估 ...................................................... 错误!未定义书签。

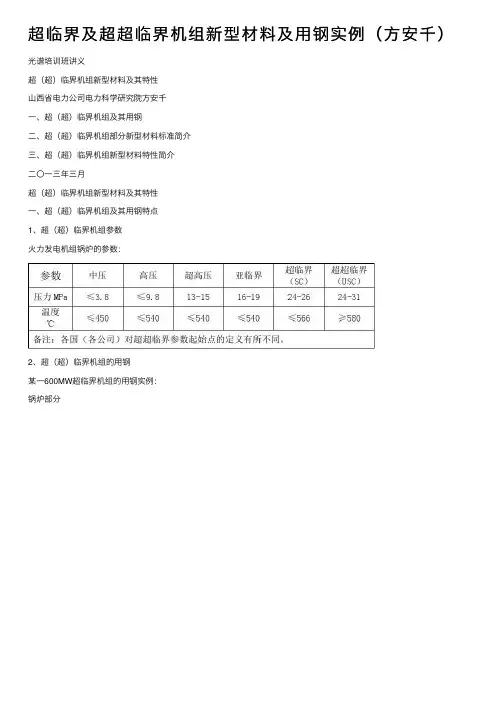

超临界及超超临界机组新型材料及⽤钢实例(⽅安千)光谱培训班讲义超(超)临界机组新型材料及其特性⼭西省电⼒公司电⼒科学研究院⽅安千⼀、超(超)临界机组及其⽤钢⼆、超(超)临界机组部分新型材料标准简介三、超(超)临界机组新型材料特性简介⼆〇⼀三年三⽉超(超)临界机组新型材料及其特性⼀、超(超)临界机组及其⽤钢特点1、超(超)临界机组参数⽕⼒发电机组锅炉的参数:2、超(超)临界机组的⽤钢某⼀600MW超临界机组的⽤钢实例:锅炉部分四⼤管道部分汽机部分3、超超临界(USC)机组新型耐热钢应⽤概况:主蒸汽管道选⽤HCM12A(P122)的⽇本超超临界机组电⼚锅炉制造⼚容量MW汽机参数主蒸汽管过热器管(不锈钢)投⼊运⾏时间橘湾Tachibanawan2 ⽇⽴BHK1050 25/600/610 HCM12A SUPER304H 2001.07舞鹤Maizun1 900 24.5/595/595 HCM12ASUPER304H2004.08常陆那珂Hitachinaka1⽇⽴1000 24.5/600/600 HCM12A SUPER304H 2003.12 矶⼦Isogo (新#1)600 25.5/600/610 HCM12A SUPER304H 2002.04敦贺2号TSSURUGA2# 700 24.1/593/593 HCM12AHR3CSUPER304H2000.10芩北2号REIHOKU2# 700 24.1/593/593 HCM12AHR3CSUPER304H2003.07野5号HIRONO5#700 24.5/600/600 HCM12AHR3CSUPER304H2004.07 ⽇本超(超)临界机组使⽤NF616(P92)的情况No. 出⼚年代数量制造商⽕⼒发电站锅炉功率蒸汽条件1 1996年⼩⼝径管13吨⽯川岛播磨重⼯业新⽇铁/东海7号147MW566℃/2 1997年⼩⼝径管147吨⽯川岛播磨重⼯业电源开发/橘湾1号1050MW600℃/610℃/25MPa3 1998年⼤⼝径管*60吨巴布科克⽇⽴电源开发/橘湾2号1050MW600℃/610℃/25MPa合计220吨*:尺⼨Φ500×70t,Φ596.9×97t,Φ635×106t P92钢在欧洲电站项⽬应⽤实例国家项⽬名称内径×壁厚(mm)部件主蒸汽温度(℃)蒸汽压⼒(bar)安装时间丹麦VESTRAFT直管主蒸汽560 250 1996年丹麦NORDJYLLANDSET 160×45 集箱582 290 1996年德国KIEL/GKWESTFALEN480×28159×27集箱循环蒸汽545650531801997年1998年丹麦AVEDORE 2/ELKRAFT400×25490×30主蒸汽管道580(主蒸汽)3001999-2001年600(再热蒸⽬前我国正在建造的600MW和1000MW级超超临界(USC)(压⼒P=25~26.5MPa,温度t=600/600℃)机组数台,根据有关资料介绍,拟采⽤的新型耐热钢⽅案有多种,现归纳整理出三⽅案,仅供参考。

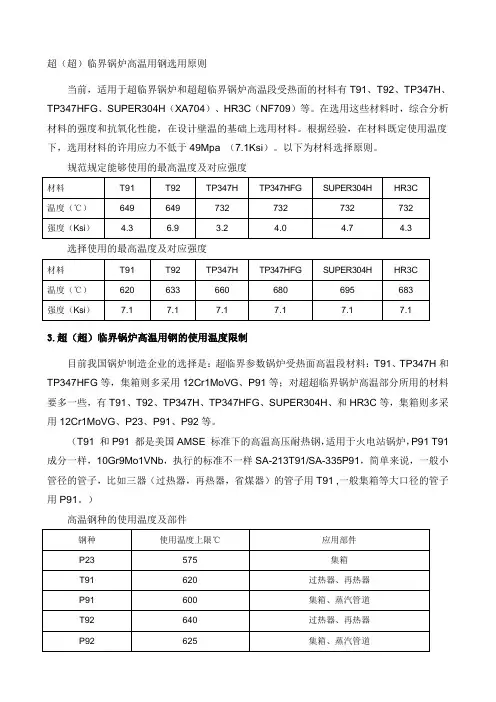

超(超)临界锅炉高温用钢选用原则当前,适用于超临界锅炉和超超临界锅炉高温段受热面的材料有T91、T92、TP347H、TP347HFG、SUPER304H(XA704)、HR3C(NF709)等。

在选用这些材料时,综合分析材料的强度和抗氧化性能,在设计壁温的基础上选用材料。

根据经验,在材料既定使用温度下,选用材料的许用应力不低于49Mpa (7.1Ksi)。

以下为材料选择原则。

规范规定能够使用的最高温度及对应强度选择使用的最高温度及对应强度3.超(超)临界锅炉高温用钢的使用温度限制目前我国锅炉制造企业的选择是:超临界参数锅炉受热面高温段材料:T91、TP347H和TP347HFG等,集箱则多采用12Cr1MoVG、P91等;对超超临界锅炉高温部分所用的材料要多一些,有T91、T92、TP347H、TP347HFG、SUPER304H、和HR3C等,集箱则多采用12Cr1MoVG、P23、P91、P92等。

(T91 和P91 都是美国AMSE 标准下的高温高压耐热钢,适用于火电站锅炉,P91 T91 成分一样,10Gr9Mo1VNb,执行的标准不一样SA-213T91/SA-335P91,简单来说,一般小管径的管子,比如三器(过热器,再热器,省煤器)的管子用T91 ,一般集箱等大口径的管子用P91。

)高温钢种的使用温度及部件4.TP347H与SUPER304H和HR3C国产化情况4.1 TP347H材料国产化情况超临界锅炉受热面高温段大量采用了TP347H,通过合理控制其晶粒度,采用细晶粒的TP347H材料,具有良好的强度、塑性、韧性和抗腐蚀性,完全满足超临界锅炉机组要求。

目前国内华新特钢和武进不锈钢管厂等厂家均可生产。

4.2 SUPER304H与HR3C国产化情况为了得到良好的强度、塑性、韧性和抗腐蚀性的配合,应当获取具有最佳性能配合的组织及晶粒度。

这两种钢管的热处理温度较高(基本上都在1200℃以上),对热处理装备能力提出了要求。

超超临界锅炉管道用钢的研究现状与发展趋势摘要:随着火电锅炉行业的不断发展,超超临界火电机组比超临界机组效率提高5%左右。

提高发电机组的蒸汽温度、压力参数是火电厂提高效率的有效方法,尤其是温度对效率的影响更加明显。

这对锅炉的材料提出了更高的要求。

基于电力行业超( 超) 临界锅炉用钢的现状及趋势,对典型的铁素体耐热钢T/P91 钢的应用及其焊接性进行了分析,另对典型的奥氏体不锈钢Super304H 的应用及其焊接性也进行了总结。

关键词:超超临界;参数;锅炉;用钢近年来,全球能源危机变得越来越严重,煤炭作为火力发电的主要燃料,供应日益短缺,因此包括节能减耗在内的环境保护已成为各行各业的主流思想。

在当前的情况下,超超临界燃煤技术更加适用,其技术经过长期的发展已经较为成熟,具有良好的可行性。

在超超临界电站锅炉、管道和压力容器领域,对钢的要求很高。

对于锅炉领域来说,其所用钢材的发展十分迅速。

开展超超临界电站建设时,还存在着大量亟待解决的问题,为了保障其运行的安全性,应当采用高质量的材料。

随着锅炉运行参数的提升,迫切需要开发具有高温强度和抗氧化、抗腐蚀性能的材料。

特别是锅炉中温度最高的过热器以及再热器管道,对高温强度和抗氧化、抗腐蚀性能要求更高。

并且,需要注意的是,提高锅炉的效率会对烟雾的排放产生影响,主要体现在减少碳化物、硫化物以及氮化物气体的排放量上,有利于保护大气。

所以,为了更好地实现我国所提出的减排节能目标,应当进一步发展超超临界电站锅炉。

一、超超临界电站的发展在过去的一个时期里,因为世界范围内环境逐渐恶化,使得各国也有了更加强烈的环保意识,从而形成了更高的关于降低固体废弃物与温室气体排放量的呼声。

随着能源问题日益严重,火力发电面临着双重压力。

因此,世界各国一直竞相开发燃煤效率更高的超超临界发电站。

在逐渐地提高燃煤电站的相关参数之后,也将相应地增大其发电效率,此外,机组类型将会从之前的普通高压机组而逐渐地变成超临界机组。

超超临界锅炉钢结构制造关键技术超超临界锅炉是指工作压力超过一定数值(一般为22.1兆帕)的高温高压锅炉。

与传统的超临界锅炉相比,超超临界锅炉具有更高的工作参数,能够提高热效率,减少燃料消耗,降低二氧化碳排放,是现代发电行业的重要设备。

超超临界锅炉的钢结构制造关键技术对于确保锅炉安全可靠运行具有重要意义。

超超临界锅炉的钢结构材料需要具备较高的强度、耐热性和耐腐蚀性。

在高温高压环境下,钢结构需要能够承受巨大的压力和温度变化,同时还要抵御腐蚀介质的侵蚀。

因此,钢结构材料的选择至关重要。

目前,常用的钢材包括低合金钢、铬钼钢、铬钼钒钢等。

这些钢材具有较高的强度和耐热性,能够满足超超临界锅炉的工作条件要求。

超超临界锅炉的钢结构制造需要采用先进的制造工艺和技术。

在钢结构制造过程中,需要进行多道次的焊接和热处理工艺。

焊接工艺的选择和控制对于保证焊缝的质量和强度至关重要。

超超临界锅炉的焊接工艺一般采用自动化焊接技术,如焊接机器人、激光焊接等,以提高焊接效率和质量。

同时,热处理工艺的控制也是关键,通过合理的热处理工艺可以改善钢材的组织和性能,提高其强度和耐热性。

超超临界锅炉的钢结构制造还需要进行严格的质量控制。

钢结构的质量直接关系到超超临界锅炉的安全可靠运行。

在制造过程中,需要对材料进行严格的检验和试验,包括化学成分分析、金相组织观察、力学性能测试等。

同时,还需要对焊缝进行无损检测,以确保焊接质量。

质量控制的过程中,要严格按照相关标准和规范进行操作,确保钢结构的质量达到设计要求。

超超临界锅炉的钢结构制造还需要进行可靠性评估和寿命预测。

超超临界锅炉作为重要的发电设备,其运行安全可靠性是关键。

通过对钢结构的可靠性评估,可以确定其安全使用的寿命,为设备的维护和管理提供依据。

同时,还需要对钢结构进行定期的检测和监测,及时发现并修复潜在的缺陷和损伤,确保设备的安全运行。

超超临界锅炉的钢结构制造关键技术对于确保锅炉的安全可靠运行具有重要意义。

超临界、超超临界锅炉用钢杨富1,李为民2,任永宁2(1. 中国电力企业联合会,北京100761;2. 北京电力建设公司北京 100024 摘要:提高火力发电厂效率的主要途径是提高蒸汽的参数即提高蒸汽的压力和温度,而提高蒸汽参数的关键有赖于金属材料的发展。

从发展超临界、超超临界机组与发展新钢种的关系以及超临界、超超临界锅炉对钢材的要求,概述了火电锅炉用钢的发展历程以及部分新钢种的性能。

关键词:临界、超超临界;锅炉;材料2020年全国装机容量将达到9.5亿kW,其中火电装机仍然占70%,即今后17年将投产4.0亿kW左右的火电机组。

火电建设将主要是发展高效率高参数的超临界(SC)和超超临界(USC)火电机组。

从目前世界火力发电技术水平看,提高火力发电厂效率的主要途径是提高蒸汽的参数,即提高蒸汽的压力和温度。

发展超临界和超超临界火电机组,提高蒸汽的参数对于提高火力发电厂效率的作用是十分明显的。

表1给出了蒸汽参数与火电厂效率、供电煤耗关系[1]。

表1 蒸汽参数与火电厂效率、供电煤耗关系超700℃机组超700 60 205* 供电煤耗用标煤量统计,标煤量是一个统计折算标准,1千克标煤的发热量为7 000大卡。

从表1中的数据可以看出,随着蒸汽温度和压力的提高,电厂的效率在大幅度提高,供电煤耗大幅度下降,而提高蒸汽参数遇到的主要技术难题是金属材料耐高温、高压问题。

1 承压锅炉部件对钢材的要求火电厂锅炉关键承压部件主要指水冷壁、过热器、再热器、联箱及管道等,这些承压部件运行在较为恶劣的工况条件下,是设计选用钢材关注的重要部位。

以下分类简要介绍超临界、超超临界锅炉的关键承压部件用钢要求。

1.1 水冷壁水冷壁用钢一般应具有一定的室温和高温强度,良好的抗疲劳、抗烟气腐蚀、耐磨损性能,并要有好的工艺性能,尤其是焊接性能。

通常SC、USC锅炉都采用膜式水冷壁。

由于膜式水冷壁组件尺寸及结构的特点,其焊后不可能在炉内进行热处理,故所选用的钢材的焊接性至关重要。

要在焊前不预热、焊后不热处理的条件下,满足焊后热影响区硬度不大于360HV10、焊缝硬度不大于400HV10的有关规定(TRD201),以保证使用的安全性。

另外,水冷壁管内介质是汽液两相,管外壁又在炉膛燃烧时煤粉颗粒运动速度最快的区域,积垢导致的管壁温度升高和燃烧颗粒冲刷都是选用钢材要考虑的问题。

由此可见,水冷壁用钢的开发也是发展SC、USC锅炉的技术关键之一。

随着SC、USC锅炉蒸汽压力、温度的升高,水冷壁温度将提高,如在31 MPa/620℃的蒸汽参数下出口端的汽水温度达475℃,投运初期中墙温度为497℃,垢层增后可升至513℃,热负荷最高区域的管子壁温可达520℃,瞬间最高温可达540℃。

这就需要合金含量更高,热强性更好的钢材。

为了满足这种高参数锅炉水冷壁用钢的要求,在SA213T22钢的基础上,开发了2种新钢材T23(HCM2S)和T24(7CrMoVTiB10-10),二者都具有良好的焊接性,在焊前不预热焊后不热处理的条件下(壁厚≤8mm),焊后焊缝和热影响区的硬度均低于360HV10。

金属壁温可达600℃,是蒸汽温度620℃以下锅炉水冷壁的最佳用钢[2]。

1.2 过热器、再热器过热器、再热器在高参数锅炉中所处的环境条件最恶劣,所用钢材在满足持久强度、蠕变强度要求的同时,还要满足管子外壁抗烟气腐蚀及抗飞灰冲蚀性能、管子内壁抗蒸汽氧化性能,并具有良好的冷热加工工艺性能和焊接性能。

过热器、再热器管的金属壁温比蒸汽温度高出25℃~39℃(我国规定为50℃)。

在燃煤含硫量很低、烟气腐蚀性很小的条件下,从蠕变强度角度考虑,SC、USC锅炉的过热器、再热器,当壁温≤600℃时,可选用T91钢;当壁温≤620℃时,可选用T92、T122、E911钢;当壁温≤650℃时,可选用NF12、SAVE12钢。

采用含硫量高腐蚀性大的燃煤时,当壁温≥600℃时(蒸汽温度≥566℃),过热器、再热器应选择TP304H、TP321H、TP316H、TP347H奥氏体热强钢。

而Super304H和TP347HFG两种细晶奥氏体热强钢蠕变强度高,抗烟气腐蚀和抗蒸汽氧化性能更好,在超超临界锅炉过热器、再热器用钢中得到广泛的应用。

当壁温达700℃时,过热器、再热器只能选用高铬热强钢NF709、SAVE25和HR3C等。

1.3 联箱与管道由于联箱(末级过热器、末级再热器出口联箱)与管道(主蒸汽管道、导汽和再热蒸汽管道)布置在炉外,没有烟气加热及腐蚀问题,管壁温度与蒸汽温度相近。

这就要求钢材应具有足够高的持久强度、蠕变强度、抗疲劳和抗蒸汽氧化性能,还要具有良好的加工工艺和焊接性能。

由于铁素体热强钢的热膨胀系数小、导热率高,在较高的启停速率下,不会造成联箱、管道壁部件严重的热疲劳损坏,所以铁素体热强钢是联箱、管道的首选钢材。

随着SC、USC锅炉蒸汽温度和压力参数的提高,要求使用热强性高的钢材,这样既可以提高联箱和管道运行的安全性,又可以减少因管壁过厚引起热应力的增加以及给加工工艺带来的困难。

所以,SC、USC锅炉的联箱和管道,当壁温≤600℃时,选用P91钢;当壁温≤620℃时,选用P92、P122和E911钢;当壁温≤650℃时,选用NF12和SAVE12钢。

2 锅炉用钢的发展历程要提高大型火电机组的效率,要发展SC、USC火电机组,就必然要促进大机组用钢的研究和开发,电力技术的发展,在很大程度上取决材料技术的发展。

提高锅炉蒸汽温度比提高锅炉蒸汽压力对机组效率的影响更为显著。

若锅炉蒸汽温度参数不提高,依靠提高锅炉压力参数提高机组效率,就意味着必然要选用高温持久强度和允许使用温度较低的热强钢,如:12Cr1MoV、10CrMo910、15Cr1Mo1V等,当锅炉压力参数从140 kg/cm2提高到170 kg/cm2乃至260 kg /cm2时,就必须使管道的壁厚大大增厚,石洞口二厂超临界600 MW(T=538/566℃,P=25.4 MPa)主汽管选用P22,管子规格为Ф654mm×136.5 mm。

由于管道壁厚的增加,焊接、热处理、弯管、探伤等工艺都增加了更多的困难,比如:必须严格控制焊接线能量、采用多层多道焊、中间热处理、二次(甚至三次)探伤、热处理升降温速度的控制等等。

同时还会因管壁过厚引起热应力增加,导至管道的热疲劳损伤。

此外,当选用大壁厚管道时,管道和保温材料的重量大幅增加,从管系、支吊架到厂房架构强度与刚度都是设计部门要特别考虑的问题。

就目前世界各国发展情况看,锅炉用钢的发展可以分为两个方向,一是铁素体热强钢的发展,另一是奥氏体钢的发展。

2.1 铁素体钢铁素体钢的发展可以分为两条主线,一是纵向的主要耐热合金元素Cr成分逐渐提高,从2.25Cr到12Cr;二是横向的通过填加V、Nb、Mo、W、Co等合金元素,600℃ 105 h的蠕变断裂强度由35 MPa级向60、100、140、180 MPa 级发展。

图1给出了锅炉铁素体热强钢的现状及发展趋势。

2.1.1 低合金热强钢20世纪50年代,电站锅炉钢管大多采用珠光体低合金热强钢,其含Cr≤3%,含Mo≤1%、其典型钢种及最高使用壁温为:15Mo≤530℃;12CrMo≤540℃;15CrMo≤540℃;12Cr1MoV≤580℃;15Cr1Mo1V≤580℃;10CrMo910≤580℃。

当壁温超过580℃时,一般都使用奥氏体热强钢TP304、TP347(≤700℃),然而由于其价格昂贵、导热系数低、热膨胀系数大、应力腐蚀裂纹倾向等问题存在,不可能被大量采用,故世界各国从20世纪60年代初开始进行了长达30多年的试验研究,开发适用于温度参数为580℃~650℃范围内的锅炉用热强钢,即改进型的9Cr-1Mo钢和12%Cr钢的研究。

而当壁温超过650℃时,目前还只能选用奥氏体热强钢。

2.1.2 EM12钢的开发20世纪50年代末,比利时Liege冶金研究中心研究了超级9Cr钢,其化学成分为9Cr-2Mo,并添加了Nb、V等合金元素,材料牌号为EM12。

法国瓦鲁瑞克公司生产出EM12的过热器管。

1964年,法国电力公司批准EM12钢管可用于620℃的过热器和再热器,代替过去使用的不锈钢管。

但是,由于该钢种是二元结构,冲击韧性差,后来未得到广泛应用。

部分锅炉用铁素体钢的化学成分见表2。

图1 锅炉的铁素体钢的现状及发展趋势表2 部分锅炉用铁素体钢的化学成分钢号标准化学成分/%ASME JIS C Si Mn Cr Mo W Co V Nb B NOthers 2CrT22(2.25Cr-1Mo) T22 STBA240.120.30.452.25 1.0 - - - - - - -HCM2S(2.25Cr-1.6WVNb) T23STBA24J10.060.20.452.250.11.6-0.250.050.003- - 9CrT9(9Cr-1Mo) T9 STBA260.120.60.459.1.- - - - - - - HCM9M(9Cr-2Mo) - STBA270.070.30.459.2.- - - - - - - T91(9Cr-1MoVNb) T91 STBA280.10.40.459.0 1.0 - -0.20.08-0.05- NF616(9Cr-0.5Mo-2WVNb)T92 STBA290.070.060.459.0.51.8-0.20.050.0040.06- Tempa1oyF-9(9Cr-1MoVNb)- -0.060.50.69.1.- -0.250.40.005- -EM12(9Cr-2MoVNb) NFA49213-0.10.40.19.2.- -0.30.4- - -12C rHT91(12Cr-1MoV)DINX20CrMoV121-0.20.40.612.01.0--0.25- - - 0.5Ni HT9(12Cr-1MoWV)DINX20CrMoWV121-0.20.40.612.01.0.5 -0.25- - - 0.5NiHCM12(12Cr-1Mo-1WVNb)-SUS410J2TB0.10.30.5512.01.1.0-0.250.05-0.03-HCM12A(12Cr-0.4Mo-2WCu-VNb)T122SUS410J3TB0.110.10.612.00.42.0-0.20.050.0030.061.0Cu NF12(11Cr-2.6W-2.5CoVNbB)-0.080.20.511.00.22.62.50.20.070.0040.05-SAVE12(11Cr-3W-3CoVNb-TaNdN)-0.10.30.211.0-3.03.00.20.07-0.040.07Ta0.04Nd2.1.3 钢102的开发20世纪60年代起,中国按原苏联的耐热钢系列研究出了钢102(12Cr2MoWVTiB),推荐使用温度为620℃,经长期使用总结的经验证明,其使用温度以低于600℃为宜。