基于ANSYS Workbench的角接触球轴承接触特性分析

- 格式:pdf

- 大小:2.47 MB

- 文档页数:4

166总478期2018年第28期(10月 上)0 引言城市轨道车辆用轴承作为城市轨道车辆行走装置重要组成部分,其性能的好坏及故障的多少直接决定车辆安全及使用寿命,因此对其进行研究显得尤为必要[1]。

为了改善轨道车辆轴承力学及疲劳寿命特性,卢桂云等[2]研制了轨道交通车辆轮对轴承内外圈全自动抛光除锈机;刘志亮等[3]对轨道车辆故障诊断进展进行研究和分析。

本文以某型轨道交通车辆轴承为研究对象,对其力学性能进行仿真分析,为进一步设计可靠性好、传动精度高、承载能力强,疲劳寿命强、振动噪声小的轨道交通车辆轴承提供理论依据。

1 有限元仿真模型建立1.1 轴承几何模型建立以某型轨道交通车辆双节圆锥滚子轴承为研究对象,其主要参数如表1所示。

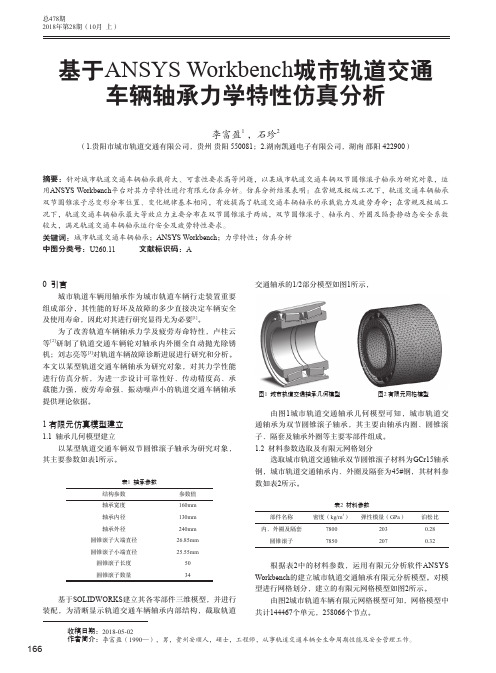

表1 轴承参数结构参数参数值轴承宽度160mm 轴承内径130mm 轴承外径240mm 圆锥滚子大端直径26.85mm 圆锥滚子小端直径25.55mm 圆锥滚子长度50圆锥滚子数量34基于SOLIDWORKS 建立其各零部件三维模型,并进行装配,为清晰显示轨道交通车辆轴承内部结构,截取轨道交通轴承的1/2部分模型如图1所示,由图1城市轨道交通轴承几何模型可知,城市轨道交通轴承为双节圆锥滚子轴承,其主要由轴承内圈、圆锥滚子、隔套及轴承外圈等主要零部件组成。

1.2 材料参数选取及有限元网格划分选取城市轨道交通轴承双节圆锥滚子材料为GCr15轴承钢,城市轨道交通轴承内、外圈及隔套为45#钢,其材料参数如表2所示。

表2 材料参数部件名称密度(kg/m 3)弹性模量(GPa )泊松比内、外圈及隔套78002030.28圆锥滚子78502070.32根据表2中的材料参数,运用有限元分析软件ANSYS Workbench 的建立城市轨道交通轴承有限元分析模型。

对模型进行网格划分,建立的有限元网格模型如图2所示。

由图2城市轨道车辆有限元网格模型可知,网格模型中共计144467个单元,258066个节点。

基于ANSYS软件的接触问题分析及在工程中的应用基于ANSYS软件的接触问题分析及在工程中的应用一、引言接触问题是工程领域中常见的一个重要问题,它在很多实际应用中都具有关键作用。

接触分析能够帮助工程师设计和改进各种产品和结构,从而提高其性能和寿命,减少故障和事故的发生。

ANSYS作为一款强大的工程仿真软件,提供了多种接触分析方法和工具,为工程师们解决接触问题提供了便利。

本文将重点介绍基于ANSYS软件的接触问题分析方法和其在工程中的应用。

二、接触问题的分析方法接触问题的分析方法主要包括两种:解析方法和数值模拟方法。

解析方法基于一系列假设和理论分析,能够给出理论解析解,但局限于简单的几何形状和边界条件。

数值模拟方法通过建立几何模型和边界条件,利用数值计算的方法求解接触过程的力学行为和变形情况,可以适用于复杂的几何形状和边界条件。

ANSYS软件采用的是数值模拟方法,它基于有限元法和多体动力学原理,可以使用接触元素来建立模型,模拟接触过程中的相互作用,得到接触点的应力、应变以及变形信息,从而分析接触的性能和行为。

接下来将介绍ANSYS软件中的接触分析方法和其在工程中的应用。

三、接触分析方法1. 接触元素:ANSYS软件提供了多种接触元素供用户选择,包括面接触元素、体接触元素和线接触元素。

用户可以根据具体的接触问题选择合适的接触元素,建立几何模型来模拟接触行为。

2. 接触定义:在ANSYS软件中,用户可以通过定义接触性质、接触参数和接触约束来描述接触问题。

接触性质包括摩擦系数、接触行为模型等;接触参数包括接触初始状态、接触刚度等;接触约束包括接触面间的约束条件等。

3. 接触分析:通过在ANSYS软件中建立模型,定义接触参数和加载条件,进行接触分析,得到接触点的应力、应变和变形信息。

可以通过分析结果来评估接触性能,发现可能存在的问题,并进行改进和优化。

四、ANSYS软件在工程中的应用1. 机械工程领域:在机械工程中,接触问题广泛存在于各种设备和结构中,如轴承、齿轮、支撑结构等。

ANSYS-球轴承-接触力学伍黎 2016年12月5日1213一、前言本案例使用ANSYS建立轴与轴承的过盈装配模型,对轴与轴承的过盈装配接触问题进行有限元分析,得出内圈与轴过盈配合时应力的分布情况和内圈与滚子之间接触应力的分布情况,以校验轴承设计参数是否合理,并得到合适的装配力。

滚动轴承是一种通用性很强、标准化的机械基础零件,它是影响旋转机械动力学特性的重要因素。

由于滚动轴承使用维护方便,工作可靠,起动性能好,在中等速度下承载能力较高,广泛应用于各种场合。

滚动轴承通常由内圈、外圈、滚动体组成。

内圈紧套在轴颈上并与轴一起旋转,外圈装在轴承座孔中。

在内圈的外周和外圈的内周上均制有滚道。

当内外圈相对转动时,滚动体即在内外圈的滚道上滚动,它们由保持架隔开,避免相互摩擦。

滚动轴承是靠滚动体的转动来支撑转动轴的,因而接触部位是一个点,滚动体越多,接触点就越多;滚动轴承是各类机械传动系统中最重要的部件之一,也是较易损坏的部件。

实践表明,大量机械设备中传动系统的失效在很大比例上是由于滚动轴承受力变化引起的;在滚动轴承的设计与应用分析中,经常会遇到轴承的承载能力、预期寿命、变形与刚度等问题,这些问题都与轴承的受力和应力分布状态密切相关。

研究表明,轴承的寿命约与应力的7~9次方成反比,,因此对滚动轴承的内外圈和滚动体进行应力分析具有十分重要的意义。

本文采用ANSYS有限元分析软件建立滚动轴承的有限元模型并加载求解,进行应力场分析,得出应力场分布。

滚动轴承是标准机械零件,同一系列的轴承结构形式完全一样,其主要参数固定,只是内部设计参数不同,因此采用参数化设计即可实现同一系列轴承的建模。

基于轴承力学分析的理论和原则,简单介绍了模型与单体接触的hertz理论,并以滚动轴承为例,详细分析了轴承的接触应力、变形、载荷分布情况。

一步步建立了有限元模型,采用接触问题的拉格朗日乘子法,得到了比较直观的接触变形以及应力分析图。

二、几何模型的建立建立如图所示的模型。

基于ANSYS WORKBENCH轴承的模态分析1有限元模型的建立利用proe软件进行建模,可以从原件库里面直接调用,也可以重新建模,建模无需建立装配模型,只需要在单体零件中直接建立轴承内外圈和球体,选择不合并实体,从而形成多实体的单体零件。

轴承元件之间的间隙可以消除。

•三维模型的建立三维模型的建立是数值模拟分析中重要、关键的环节。

UG软件能够方便地建立复杂的三维模型,企业提供的初始的轴承三维模型主体钢结构是由不同厚度的钢板焊接而成,模型钢板之间存在较多的焊缝,导致模型存在不同大小的间隙,给后继有限元分析带来困难,而且模型结构复杂,且为三维实体,建立有限元模型的过程中,要在符合结构力学特性的前提下建立模型,有必要对结构做合理的简化。

其主要简化说明如下:(1).忽略零件中一些微小特征。

螺栓孔、倒圆角等一些微小的结构对结果准确性的影响很小,所以建模时不考虑这些微小几何图元;(2).所有焊接位置不允许出现裂缝、虚焊等工艺缺陷,认为在焊接位置材料是连续的,直接填充间隙;(3).轴承模型附件品种繁多,形状复杂,且对机架的刚度和强度影响不大,在计算模型中只要考虑其自重即可,例如料斗、辊子、走台、链板等其它辅助设备。

•材料属性结构用钢均采用Q235碳素结构钢材,Q235的弹性模量E=2.1e11N/m2,密度7830kg/m3,剪切模量为81000MPa,泊松比为0.3,模型材料为各向同性。

表1 材料Q235许用应力一览表: MPa (N/mm2)Tab.1 List of Material Q235 Allowable stress: MPa (N/mm2)40<t≤100215 143 83 162 93 179 103•网格划分有限元网格数目过少,容易产生畸变,并影响计算精度;而数目过大,不仅对提高精度作用不大,反而大大增加了计算工作量[2]。

因此网格划分前对模型进行了体切割与粘接布尔用算,再采用自由划分方式,以满足计算精度与控制计算量的要求。

实例基于ANSYSWorkbench的轴承内外套的接触分析问题描述轴承外套外半径为30mm,内半径为15mm,另外一端为20mm;轴承内套外半径为17mm,另外一端为12mm,而内径为8mm,内外套高度均为60mm。

当用10N的外力压入内轴承套后,试模拟轴承内外套的受力情况。

(接触摩擦系数为0.2),内外套材料均取默认的钢材。

问题分析1. 要仿真压入内套时接触面的摩擦应力和正压力,这是一个静力学问题。

因此需要使用静力学分析系统。

2.该问题属于接触非线性,而材料仍旧是线弹性的,但是同时要打开大变形开关进行几何非线性分析。

3.在DM中建模,使用旋转的方式直接创建四分之一模型就可以。

在DM中做好装配关系。

4.设置接触关系,是带摩擦的接触非线性,是外套的内锥面与内套的外锥面发生了接触。

5.使用扫掠方式划分网格。

6.在后处理中使用接触工具查看接触面的摩擦应力和压应力。

求解步骤1.打开ANSYS Workbench2.创建静力学分析系统。

3.创建装配模型。

双击geometry,进入到DM中,设置单位是毫米。

(1)创建轴承外套。

在XOY面内创建截面模型如下图。

围绕Y轴旋转90度,创建四分之一实体模型。

则外套创建完毕。

(2)创建轴承内套。

在XOY面内创建截面模型如下图。

围绕Y轴旋转90度,创建四分之一实体模型。

则生成了两个四分之一体。

退出DM.4.设置接触。

双击MODEL,进入到mechanical中。

选择外套的内面,内套的外面,其接触类型为有摩擦的接触,摩擦系数为0.2.5.划分网格。

对内外套均设置扫掠网格划分,并指定单元尺寸是2mm.网格划分结果如下。

可见,有2万多个节点,从而有6万多个自由度,静力学方程有6万多个。

6.进行分析设置。

打开大变形开关。

7.设置边界条件。

设置对称面约束。

四分之一界面上均为无摩擦支撑。

固定外套的顶面。

给内套顶面施加10N的力。

8.求解。

9.后处理。

查看接触状态。

可见,内套的上半部分在发生接触,而下半部分则没有接触。

《基于ANSYS软件的接触问题分析及在工程中的应用》篇一一、引言随着现代工程技术的快速发展,接触问题在各种工程领域中扮演着越来越重要的角色。

ANSYS软件作为一种强大的工程仿真工具,被广泛应用于解决各种复杂的工程问题,包括接触问题。

本文将详细介绍基于ANSYS软件的接触问题分析,并探讨其在工程中的应用。

二、ANSYS软件接触问题分析1. 接触问题基本理论接触问题是一种高度非线性问题,涉及到两个或多个物体在力、热、电等作用下的相互作用。

在ANSYS软件中,接触问题主要通过定义接触对、设置接触面属性、设定接触压力等参数进行模拟。

2. ANSYS软件中接触问题的分析步骤(1)建立模型:根据实际问题,建立相应的几何模型和有限元模型。

(2)定义接触对:在ANSYS软件中,需要定义主从面以及相应的接触类型(如面-面接触、点-面接触等)。

(3)设置接触面属性:根据实际情况,设置接触面的摩擦系数、粘性等属性。

(4)设定载荷和约束:根据实际情况,设定载荷和约束条件。

(5)求解分析:进行求解分析,得到接触问题的解。

3. 接触问题分析的难点与挑战接触问题分析的难点主要在于高度的非线性和不确定性。

此外,还需要考虑多种因素,如接触面的摩擦、粘性、温度等。

这些因素使得接触问题分析变得复杂且具有挑战性。

三、ANSYS软件在工程中的应用1. 机械工程中的应用在机械工程中,ANSYS软件被广泛应用于解决各种接触问题。

例如,在齿轮传动、轴承、连接件等部件的设计和优化中,ANSYS软件可以模拟出部件之间的接触力和应力分布,为设计和优化提供有力支持。

2. 土木工程中的应用在土木工程中,ANSYS软件可以用于模拟土与结构之间的接触问题。

例如,在桥梁、大坝、建筑等结构的分析和设计中,ANSYS软件可以模拟出结构与土之间的相互作用力,为结构的设计和稳定性分析提供依据。

3. 汽车工程中的应用在汽车工程中,ANSYS软件被广泛应用于模拟汽车零部件之间的接触问题。

基于ANSYS的球轴承接触应力分析及准确性评价方法

李满昌

【期刊名称】《哈尔滨轴承》

【年(卷),期】2024(45)1

【摘要】球轴承接触应力是表征球轴承承载能力的重要参数,也决定了球轴承次表面疲劳剥落状态,对疲劳寿命分析具有重要意义。

本文使用ANSYS对球轴承的最大接触应力及应力分布状态进行分析,并通过实例进行验证,总结完善了其评价准则,可对工程应用拓展提供可靠方法及数据。

【总页数】3页(P29-31)

【作者】李满昌

【作者单位】哈尔滨轴承集团有限公司

【正文语种】中文

【中图分类】TH133.33

【相关文献】

1.基于ANSYS的大型负游隙四点接触球轴承的接触应力分析

2.基于ANSYS的深沟球轴承接触应力有限元分析

3.基于ANSYS Workbench的深沟球轴承接触应力有限元分析

4.基于摩擦生热和接触应力的角接触球轴承结构参数分析

5.基于ABAQUS的深沟球轴承接触应力有限元分析

因版权原因,仅展示原文概要,查看原文内容请购买。