油罐底板焊缝抽真空试验记录表格

- 格式:xls

- 大小:92.50 KB

- 文档页数:1

加油站油罐渗漏检测操作规程最新油罐检漏离线检测一、油罐底板试漏方法油罐底板在建成与维修以后必须进行检漏。

常用得方法有∶真空箱试漏法、漏磁扫描探伤、气体检漏与充水试压等方法。

1、真空试漏法用薄板做成无底得长方形盒子(图),盒顶部严密地镶嵌一块厚玻璃,盒底四周边沿包有不透气得海绵橡胶,使盒子严密地扣在底板上。

盒内用反光得白漆涂刷。

盒子上装抽气短管与进气阀。

试验焊缝时,先在焊缝上涂肥皂水,再将真空盒扣上,用真空泵将盒内抽成55kPa得真空度,观察盒内有无气泡出现,如有气泡,应作出标志加以焊补。

常被用来检查焊缝,特别就是圆周焊接部分,不常用于整个罐底。

2、气体检测方法家检漏仪也被用于埋地管线与罐底得检漏,它检测埋地管线时,不用活扫油品。

罐底得检测步骤为,首先将家气注入到罐底以下,然后在罐内侧检测就是否存在家气。

这种办法被证明在泄漏点定位十分有效。

但就是它需要在罐底钻孔以注入气体。

最重要得问题就是气体必须能够扩散到罐底得所有区域,但就是由于阻碍与渗透得不均匀性,这就是不可能得。

气体得扩散会遇到两个难题∶①罐壁得重量会使气体往罐边缘部分得扩散很困难,②当一种粘性产品曾经在罐底渗漏,它会阻止气体得运动。

气体扩散得难题会导致不能检测出所有得泄漏点。

3、氨气渗漏法①沿罐底板周围用粘土将底板与基础问得间隙堵死,但应对称地留出4~6个孔,以检查氨气得分布情况。

②在底板中心及周围应均匀地开出3~5个直径18~20mM>孔,焊上直径20~25mn0钢管,用胶管接至氨气瓶得分气缸。

③在底板焊缝上涂以酚猷一洒精溶液。

其成分(质量比)为∶酚就4%工业洒精40%水56%天气寒冷时,应适当提高洒精浓度。

④向底板下通入氨气,用试纸在粘土圈上得孔洞处检查,验证氨气在底板下已分布均匀后即开始检查焊缝表面,此时在焊缝上刷酚就一洒精溶液,如呈现红色,即表示有氨气漏出,用铅油标出漏处。

⑤底板通氨气时,附近严禁动火。

底板补焊前,须用压缩空气将氨气吹净,并经检查合格后方可进行补焊。

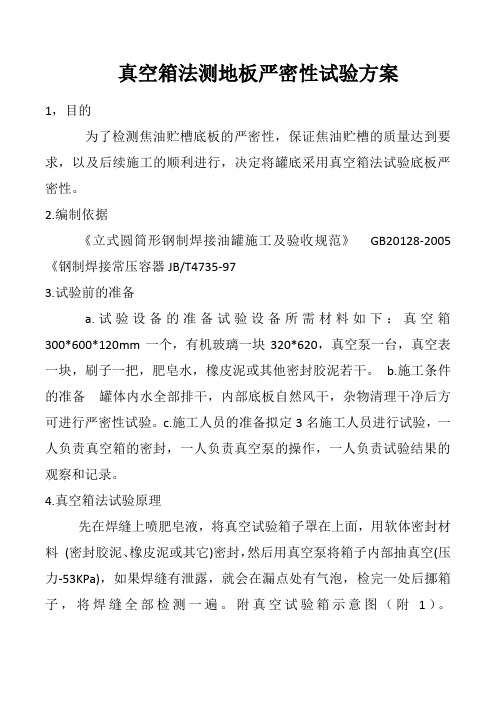

真空箱法测地板严密性试验方案

1,目的

为了检测焦油贮槽底板的严密性,保证焦油贮槽的质量达到要求,以及后续施工的顺利进行,决定将罐底采用真空箱法试验底板严密性。

2.编制依据

《立式圆筒形钢制焊接油罐施工及验收规范》GB20128-2005 《钢制焊接常压容器JB/T4735-97

3.试验前的准备

a.试验设备的准备试验设备所需材料如下:真空箱300*600*120mm一个,有机玻璃一块320*620,真空泵一台,真空表一块,刷子一把,肥皂水,橡皮泥或其他密封胶泥若干。

b.施工条件的准备罐体内水全部排干,内部底板自然风干,杂物清理干净后方可进行严密性试验。

c.施工人员的准备拟定3名施工人员进行试验,一人负责真空箱的密封,一人负责真空泵的操作,一人负责试验结果的观察和记录。

4.真空箱法试验原理

先在焊缝上喷肥皂液,将真空试验箱子罩在上面,用软体密封材料(密封胶泥、橡皮泥或其它)密封,然后用真空泵将箱子内部抽真空(压力-53KPa),如果焊缝有泄露,就会在漏点处有气泡,检完一处后挪箱子,将焊缝全部检测一遍。

附真空试验箱示意图(附1)。

5.试验后续处理

发现漏点后及时标记并记录,焊缝长度上50mm范围内全部重新打磨补焊,补焊完成后再重新盛满水观察有无渗漏现象。

附图1:。

储罐真空箱试验记录日期:xxxx年xx月xx日试验对象:储罐真空箱试验目的:1.验证储罐真空箱的密封性能是否符合要求;2.测试储罐真空箱在真空环境下的稳定性;3.探究储罐真空箱在复杂气候条件下的适应性。

试验装置:1.储罐真空箱;2.真空泵;3.温度控制装置;4.湿度控制装置。

试验过程:1.将真空箱与储罐之间连接,确保连接无泄漏。

2.启动真空泵,将真空箱内的气体抽取至真空状态,并监测抽取过程中的压力变化。

记录抽取至设定真空度(例如0.1MPa)所需时间。

3.断开真空泵,观察真空箱内压力变化情况,记录恢复压力至大气压所需时间。

4.对真空箱进行温度控制试验。

分别设置高温和低温条件,监测箱内温度的稳定性和变化情况,记录达到设定温度的时间。

5.对真空箱进行湿度控制试验。

设置不同湿度条件,通过湿度控制装置调节真空箱内湿度,并记录达到设定湿度的时间。

6.结束试验,对所得数据进行整理和分析。

试验结果:1.储罐真空箱在正常使用状态下,能够保持良好的密封性能,无泄漏现象。

2. 真空泵抽取至设定真空度所需时间平均为xx分钟。

3. 真空箱恢复至大气压的时间平均为xx分钟。

4. 在高温条件下,真空箱能够保持稳定的温度控制,达到设定温度的时间平均为xx分钟。

5. 在低温条件下,真空箱能够保持稳定的温度控制,达到设定温度的时间平均为xx分钟。

6. 真空箱在不同湿度条件下,能够较快地调节湿度,达到设定湿度的时间平均为xx分钟。

试验结论:1.储罐真空箱的密封性能良好,符合设计要求,能够有效地防止气体泄漏。

2.真空箱能够较快地达到设定真空度,并具备较好的维持真空状态的能力。

3.真空箱能够稳定地控制温度,在高温和低温环境下均能达到设定温度。

4.真空箱具备良好的湿度调节能力,在不同湿度条件下能够快速调节湿度至设定值。

试验改进建议:1.进一步优化真空泵的性能,缩短抽取至设定真空度的时间;2.提高真空箱的绝热性能,增强在高温和低温条件下的稳定性;3.加强湿度控制功能,提高湿度的调节精度。

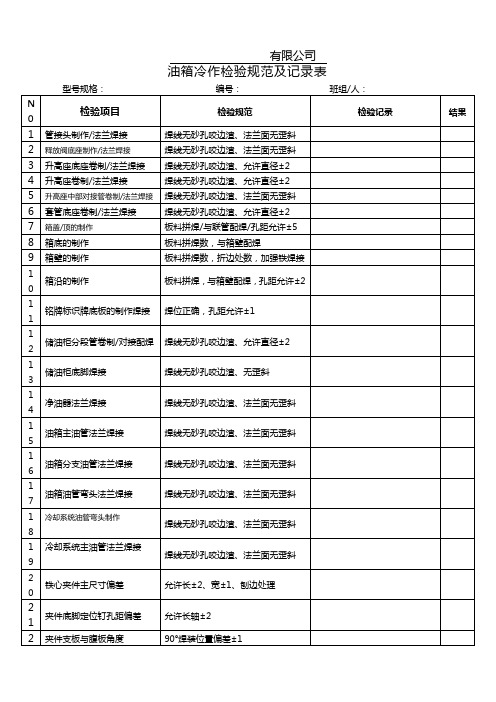

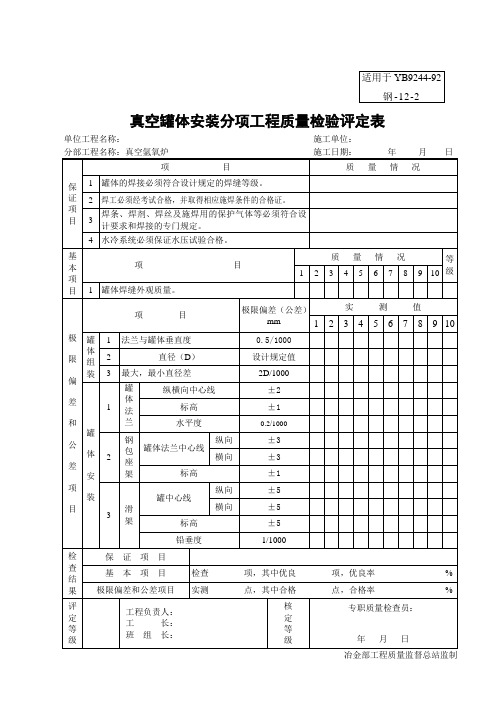

工程施工立式圆筒形金属油罐焊缝检查记录表共3页,第1页单位工程名称施工单位及日期分项工程名称油罐直径容积油罐名称、编号制造单位项目注《油罐施工及验收规范》的要求实际检查记录焊缝外观检查综合要求焊缝表面焊缝的表面及热影响区,不得有裂纹、气孔、夹渣和弧坑等缺陷咬边深度及长度对焊接的咬边深度不得大于,咬边的连续长度不得大于100mm,焊缝两侧咬边总长度不得超过该焊缝长度的10%罐底凹陷深度及长度罐底纵向对接焊缝不得有低于母材表面的凹陷;罐底对接焊缝低于母材表面的凹陷深度不得大于;凹陷的连续长度不得大于100mm;凹陷的总长度不得大于该焊缝总长度的10%罐壁边缘板及靠罐底一侧的边缘焊缝的打磨要求底圈壁板纵缝如咬边应打磨圆滑;底圈壁板与边缘板的T型接头、罐内角焊缝靠罐底一侧的边缘应平滑过度,咬边应打磨圆滑凹陷深度及长度罐壁环向对接焊缝低于母材表面的凹陷深度不得大于;凹陷的连续长度不得大于100mm,凹陷的总度不得大于该焊缝总长度的10%浮顶及内浮罐壁内侧焊缝余高不得大于1mm纵向对接焊缝余高板厚δ=12,余高≤板厚12<δ≤25,余高≤板厚δ>25,余高≤顶环向对接焊缝余高板厚δ=12,余高≤板厚12<δ≤25,余高≤板厚δ>25,余高≤焊缝无损探伤射线探伤报告超声波探伤报告磁粉探伤报告焊缝渗透探伤报告无损探伤应符合《立式圆筒形钢制焊接油罐施工及验收规范》(GBJ128—90)的规定注:规范全称为《立式圆筒形钢制焊接油罐施工及验收规范》(GBJ128—90)建设(监理)单位施工单位:质检部门技术负责人安装责任人记录人。

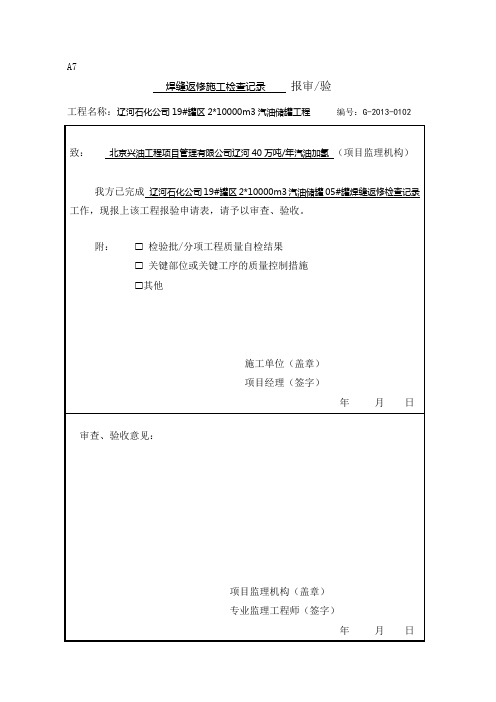

焊后焊缝检查记录

记录人:质量员:日期:

焊后焊缝检查记录

记录人:质量员:日期:

焊后焊缝检查记录

记录人:质量员:日期:

焊后焊缝检查记录

记录人:质量员:日期:

焊后焊缝检查记录

记录人:质量员:日期:

焊后焊缝检查记录

记录人:质量员:日期:

焊后焊缝检查记录

记录人:质量员:日期:

焊后焊缝检查记录

记录人:质量员:日期:

焊后焊缝检查记录

记录人:质量员:日期:

焊后焊缝检查记录

记录人:质量员:日期:

焊后焊缝检查记录

记录人:质量员:日期:

焊后焊缝检查记录

记录人:质量员:日期:。

石油化工储油罐腐蚀检测的方法For personal use only in study and research; not for commercial use石油化工储油罐腐蚀检测的方法1.油罐检测前的条件和检测依据在检测油罐腐蚀状况之前进行清罐工作,并由安全、生产部门进行现场可燃气体检测及试火,达到动火合格条件之后,对罐底及底圈壁板、罐内附件、单盘及单盘上附件、焊缝等需检测部位进行喷砂除锈。

然后根据有关油罐的检测与评定的规定内容对油罐进行全面检测,检测后制定详细的油罐检测报告,作为确定修理内容的依据。

油罐检测与评定的有关规定有:Q/SHGD 0047—2000《立式圆筒形钢制焊接油罐几何形体与腐蚀检测方法》;GBJ —2005《立式圆桶形钢制焊接油罐施工及验收规范》;SY/T 5921—2000《立式圆筒形钢制焊接原油罐修理规程》。

2油罐检测的筹办事情(1)打开油罐人孔、清扫孔、透光孔进行充分通风换气后,用可燃气体检测仪检测罐内气体浓度,合格后方可进入罐内。

(2)对检验部位喷砂除锈,并清除杂物。

(3)搜集油罐相干图纸和材料,详细相识油罐的情况,如防腐层厚度、结构容积、材质,阴极或阳极保护办法及运转材料,建罐时间、投产日期、投产后使用、维修、大修等运转工况,确定需要检测的部位。

3油罐腐蚀检测方法采用数字超声波测厚仪对油罐底板、壁板及浮船顶板进行厚度检测(当平均减薄量大于设计厚度的10%时,应加倍增加检测点)。

对油罐底板腐蚀情况,采用漏磁检测仪进行100%漏磁检测,并重点检测判断罐底板背面的腐蚀情况。

检测储油罐主体及附件防腐层,在目测的基础上,应用涂层测厚仪检测防腐层厚度,用“划格法”检查涂层的附着力。

罐体腐蚀水平检测包括罐壁板、边缘板、中幅板、浮舱、单盘板等。

罐体焊缝检查包括底圈壁板、立缝、环缝、大角缝、中幅板焊缝、单盘角焊缝渗透探伤、超声波检测等。

油罐中幅板每块检测10个点,且每平方米不少于2个点,对中幅板表面腐蚀进行目测,对每一个腐蚀坑进行坑深丈量,对每块板腐蚀面积进行测算,并绘制工程图加以申明。