齿 轮1

- 格式:ppt

- 大小:1.55 MB

- 文档页数:38

试求齿轮1的分度圆直径,齿顶圆直径,齿根圆直径,两轮啮合传

动的中心距和传动比。

对于两轮啮合传动,我们需要知道齿轮1的模数,齿数和压力角,以及传动比。

传动比可以通过齿数的比值得到。

齿轮1的分度圆直径可以通过以下公式计算:

分度圆直径(D1)= 模数 ×齿数1

齿顶圆直径可以通过以下公式计算:

齿顶圆直径(D1d)= 分度圆直径 + 2 ×模数

齿根圆直径可以通过以下公式计算:

齿根圆直径(D1f)= 分度圆直径 - 2.5 ×模数

两轮啮合传动的中心距可以通过以下公式计算:

中心距(C)= (齿数1 + 齿数2)/ 2 ×模数

传动比可以通过以下公式计算:

传动比(i) = 齿数2 / 齿数1

这些公式可以用来计算齿轮1的分度圆直径、齿顶圆直径、齿根圆直径、两轮啮合传动的中心距和传动比。

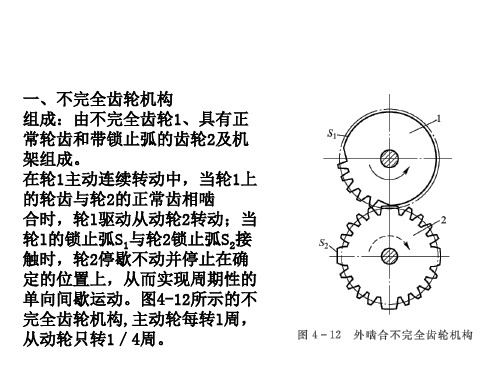

机械原理课程设计课题名称:铁板输送机构目录一设计课题二工作原理三题目分析四机构的运动方案分析和选择4.1 机构的运动方案分析4.2 绘制运动循环图4.3 运动方案的选择五轮系的分析和计算六附加机构(铰链四杆机构)设计6.1 杆长尺寸计算6.2 四连杆机构的运动分析七剪断机构的分析7.1 机构的尺寸计算7.2 机构的运动分析八总结九附录9.1 四连杆机构运动分析源程序9.2 剪断机构运动分析源程序一设计课题一、工作原理及工艺动作过程将卷料展开并剪成一定长度铁板的剪板机,可以有两种剪断方式。

一种方式是板料匀速连续送进,剪刀在和铁板同步(同速)前进的运动中剪断铁板,即飞剪机。

另一种是将板料做定长度的间歇送进,在板料短暂的停歇时间内,剪刀在一定位置上将铁板剪断,本题要求做后一种剪断方式的机构方案设计。

二、原始数据及设计要求(1) 原材料为成卷的板料。

每次输送铁板长度为L=1900或2200mm(设计时任选一种)。

(2) 每次输送铁板到达规定长度后,铁板稍停,以待剪板机构将其剪断。

剪断工艺所需时间约为铁板输送周期的十五分之一。

建议铁板停歇时间不超过剪断工艺时间的1.5倍,以保证有较高的生产率。

三、设计要求输送机构运转应平稳,振动和冲击应尽量小(即要求输送机构从动件的加速度曲线连续无突变)。

二工作原理利用附加曲柄摇杆机构实现连续转动。

利用两个辊轮将铁板压紧,依靠辊轮和铁板间的摩擦力将铁板从卷料上拉出并推向前进的输送方式,如图:所以在主动曲柄AB(齿轮1)等速转动,系杆H变速运动的一周内,齿轮4在某一时间内总能使其角速度为零。

在主动曲柄AB(齿轮1)等速转动一周的时间内,从动齿轮4按下述规律运动:当曲柄开始转过某一角度时间内时,齿轮4停歇不动,以等待剪切机构将铁板剪断;在主动曲柄转过一周中其余角度时,输出构件4转过另一角度,这时刚好将铁板输送到所要求的长度L。

三题目分析因为要求剪断工艺所需时间约为铁板输送周期的十五分之一,故设机构的停歇时间是铁板输送周期的十二分之一。

“模数”是指相邻两轮齿同侧齿廓间的齿距t与圆周率π的比值(m=t/π),以毫米为单位。

模数是模数制轮齿的一个最基本参数。

模数越大,轮齿越高也越厚,如果齿轮的齿数一定,则轮的径向尺寸也越大。

模数系列标准是根据设计、制造和检验等要求制订的。

对於具有非直齿的齿轮,模数有法向模数mn、端面模数ms与轴向模数mx的区别,它们都是以各自的齿距(法向齿距、端面齿距与轴向齿距)与圆周率的比值,也都以毫米为单位。

对於锥齿轮,模数有大端模数me、平均模数mm和小端模数m1之分。

对於刀具,则有相应的刀具模数mo等。

标准模数的应用很广。

在公制的齿轮传动、蜗杆传动、同步齿形带传动和棘轮、齿轮联轴器、花键等零件中,标准模数都是一项最基本的参数。

它对上述零件的设计、制造、维修等都起著基本参数的作用(见圆柱齿轮传动、蜗杆传动等)。

径节是分度圆直径D每英寸长度的圆周上所分布的齿数Z, 计算式为DP=z/d z/英寸。

与模数的换算关系DP=25.4/(m)公制齿轮和英制齿轮的区别是:1、公制齿轮用模数表示齿形大小,英制齿轮用径节表示。

2、标准公制齿轮压力角为20度,标准英制齿轮压力角为15度。

3、公制齿轮齿形显得较为矮胖,英制齿轮齿形显得较为高瘦。

径节齿轮计算公式DP(径节) π/T(π/周节)、Z/d(齿数/节径)(Z +2)/De [(齿数+2)/外径]T(周节)π/DP(π/径节)、(π×d)/Z [(π×节径)/齿数]Z(齿数)d×DP(节径×径节)、De×DP-2(外径×径节-2)(d×π)/T [(节径×π)]/周节D(节径) De-2h1(外径-2齿顶高)、Z/DP(齿数/径节)(Z×De)/(Z+2)[(齿数×径节)/(齿数+2)]De(外径)(Z+2)/DP [(齿数+2)/径节](Z+2)×h1[(齿数+2)×齿顶高]Di(根径) De-2h(外径-2齿全高)、De-(4.314/DP) [外径-(4.314/径节) ]h1(齿顶高) 1/DP(1/径节)、0.3183T(0.3183周节)h2(齿根高) 1.157/DP(1.157/径节)、0.3683T(0.3683周节)H(全齿高) 2.157/DP(2.157/径节)、0.6866T(0.6866周节)S(弧齿厚) 1.5708/DP(1.5708/径节)、T/2(周节/2)A(中心距) (Z1+Z2)/(2×DP)[两齿轮齿数相加/(2×径节)]径节×模数=25.4 周节=0.1237×模数齿轮之种类:齿轮为有齿之轮,藉其啮合作用将一轴之旋转运动传至他轴,在两轴之间传达运动或扭力,齿轮有许多种类,依照齿轮轴性区分,有平行轴(parallel axis),直交轴(intersecting axis),错交轴(non-parallel and non-intersecting axis)模数:表示齿轮轮齿大小的一个指针,一对咬合的齿轮其模数必需一致,否则两齿轮的轮齿规格不同,无法平顺的运转。

古代齿轮结构

古代齿轮结构,以汉代和战国时期的为例,均制作精细,具有穿越感。

汉代的青铜齿轮表面平滑,中间为圆孔,排列规整,锯齿分布均匀。

这套青铜机械构件由齿轮、钩卡组成,机械学上叫做棘轮、棘爪。

棘轮为圆形,分布

40个斜齿,齿距均匀,中间方孔,轮径厘米、方孔边长厘米;棘爪呈弓状,一端有用来安装圆轴的圆孔,另一端有钩爪,背部有小圆鼻,长厘米。

二者配搭完全吻合,显然是机械上相当精密的制动零件——棘轮机构。

而战国时期的棘轮中间为方形,内部可以签套青铜或者方形木头,轮齿均是偏向逆时针方向,方便铁钩勾住轮齿,其制作已相当精良。

以上内容仅供参考,建议查阅关于古代齿轮的史料或咨询历史学家,以获取更准确的信息。

第7章 轮系1. 轮系有哪些功能?答:由单对齿轮组成的齿轮机构功能单一,不能满足工程上的复杂要求,故常采用若干对齿轮,组成轮系来完成传动要求。

轮系广泛用于各种机械设备中,其功用如下:(1)传递相距较远的两轴间的运动和动力(2)可获得大的传动比(3)可实现变速传动(4)变向传动(5) 运动合成、分解2. 图示为锥齿轮组成的周转轮系。

已知:Z 1 =Z 2=17, Z 2′= 30,Z 3= 45 , 1轮转速n 1 =200 r/min 。

确定系杆的转速n H 的大小和转向;解:系杆转速n H 大小,确定n H 的转向因为H H n n 13和 同向,故其转化轮系传动比公式:5.130174517021321313113=⨯⨯==--=--=='z z z z n n n n n n n n n i H H H H H H H400min /5.0200min /5.11200113111-=-=-=-==r r i n i n n H H H r/minn H 的转向:因i 1H 为“-”值,所以n H 与n 1转向相反。

3.m /503r n =解:22,1'-齿轮1和 设:n i 所以,系杆4. 在图示传动装置中,已知各轮齿数为:z 1=20, z 2=40, z 3=20, z 4=30, z 5=80,运动从Ⅰ轴输入,Ⅱ轴输出,n Ⅰ=1000r/min,转动方向如图所示。

试求输出轴Ⅱ的转速n Ⅱ及转动方向。

解:这是一个混合轮系:齿轮3、4、5和系杆H 组成一个行星轮系;齿轮1、2组成一个定轴轮系。

对于3、4、5、H 组成的行星轮系,有i 35355380204H H H n n n n z z =---=-=- 将n 5=0代入上式得 n n n H H 34--=- 即 n n H3=1+4=5 ……………(1) 对于1、2齿轮组成的定轴轮系,有i 12122140202=-=-=-n n z z 即n n 12=-2…………(2) 联立解(1)、(2)式,并考虑到n Ⅰ=n 1, n 2=n H ,n 3=n Ⅱ得n n II I =-52 将n Ⅰ=1000r/min 代入,得n Ⅱ=-2500r/min 负号说明n Ⅱ转向与n Ⅰ转向相反。