挖掘机负载敏感系统介绍(中文)

- 格式:doc

- 大小:36.00 KB

- 文档页数:10

负载敏感系统特点负载敏感系统是一种感受系统压力-流量需求,且仅提供所需求的流量和压力的液压回路。

负载敏感控制系统的功率损耗较低,效率远高于常规液压系统。

高效率、功率损失小意味着燃料的节省以及液压系统较低的发热量。

负载敏感控制技术本应用于构造一种未来的传动及控制系统,其高效的特点使负载敏感控制成为所有传动及控制系统的理想设计方案。

通过负载反馈信号,控制系统的工作与泄荷。

简而言之,负载敏感系统是一种感受系统压力-流量需求,且仅提供所需求的流量和压力的液压回路。

实现负载敏感控制的完整装置由如下元件组成:首先需要一个变量柱塞泵,该泵具有一个压力补偿器,系统不工作时,补偿器使其能够在较低的压(200PSI)下保持待机状态。

当系统转入工作状态时,补偿器感受系统的流量需求并在系统工况变化时根据流量需求提供可调的流量。

同时,液压泵也要感受并响应液压系统的压力需求。

多数液压系统并非在恒定的压力下工作,当外部载荷变化时,液压系统的工作压力是不同的。

然后需要一个具有特殊感应油路和阀口的控制阀,以实现负载敏感系统的完整控制特性。

当液压系统未工作,处于待机状态时,控制阀必须切断作动油缸(或马达)与液压泵之间的压力信号。

这将在系统未工作时导致液压泵自动转入低压等待状态。

当控制阀工作时,先从作动油缸(或马达)得到压力需求,并将压力信号传递给液压泵,使泵开始对系统压力做出响应。

系统所需的流量是由滑阀的开度控制的。

系统的流量需求通过信号道、控制阀反馈给液压泵。

这种负载感应式柱塞泵与负载敏感控制阀的组合使整个液压系统具有根据载荷情况提供作需压力-流量的特性,此即负载敏感系统的基本功能。

负载敏感控制系统的功率损耗较低,效率远高于常规液压系统。

高效率、功率损失小意味着燃料的节省以及液压系统较低的发热量。

单一的液压泵可满足多个回路的压力-流量需求。

传统的中位开方式定量泵液压系统为满足同一系统中不同支路的工作要求,必须采用多联泵或流量分配器。

负载敏感技术原理1)关于负载敏感控制,从基本类型来讲可以区分为两大类:阀控系统与泵控系统。

楼主的示例是泵控系统。

2)在阀控系统中,如果只考虑用途比较广泛的传统方式,区分为比例方向阀前串联定差减压阀的负载补偿型,和比例方向阀并联定差溢流阀的负载敏感型。

在一般工业系统中,或者使用前者,或者使用后者,两者不可兼得。

3)第二点中,串联定差减压阀的负载敏感系统,其基本优点是所控制负载速度只与输入信号有关,不受负载压力变化的影响。

其缺点在于这是个定压系统,还存在较大的能量损失。

4)第二点中,并联定差溢流阀的负载敏感系统,除了所控制负载速度只与输入信号有关,不受负载压力变化的影响之外,其基本优点是节能,即不是定压系统,泵的出口压力仅仅比负载高一个固定的数值,例如5-10bar。

同时,阀内可配置先导压力阀,当系统压力达到其调定值时,就与主阀构成系统安全阀,限于系统的最高压力,省去另设系统安全阀。

在第3、第4中,有些产品还通过设置附加液压半桥,获得比例方向阀阀口压差的小范围可调,以适应用户的要求。

5)如前所述,上述第3、第4所讲的定差减压型,与定差溢流型在一般的比例方向阀系统中,两者只能选一。

这种负载补偿情况,在多路阀控制的多负载系统中,得到了新的发展(在多路阀中能够构成负载敏感系统的只有4通型多路阀,一般的6通型多路阀是无法实现的)。

这就是:多路阀中每一联配置定差减压阀,同时通过梭阀网络将同时动作各联的最高负载压力(LS信号)引到泵出口的定差溢流阀,总体上构成负载敏感适应系统。

也就是说,这种配置的负载敏感系统中各联之间互不干扰,速度只与各联输入信号相关;而且泵的出口压力不是一个定值,它随时随刻都只是比当时的最高负载压力高出一个固定的数值。

6)就以多路阀为例,介绍泵控负载敏感系统。

实际上就是上面第5点的LS信号不是引到定差溢流阀,而是引到负载敏感泵就成了(即以负载敏感泵代替第5点的定量泵和定差溢流阀)。

7)对于多路阀系统,第5点的系统一般称为开中心负载敏感系统,它还是有一定的能量损失。

力士乐闭中心负载敏感压力补偿挖掘机液压系统主要内容介绍了力士乐闭中心负载敏感压力补偿挖掘机液压系统组成及其工作原理、特性。

重点分析了多路阀液压系统、液压泵控制系统、各主要液压作用元件液压回路及多路阀先导操纵系统等。

目前液压挖掘机有两种油路: 开中心直通回油六通阀系统和闭中心负载敏感压力补偿系统, 我国国产液压挖掘机大多采用”开中心”系统, 而国外著名的挖掘机厂家基本上都采用”闭中心”系统。

闭中心具有明显的优点, 但价格较贵。

国内厂家对开中心系统比较熟悉, 而对闭中心系统不太了解,因此有必要来介绍一下闭中心系统, 本文重点分析力士乐闭中心负载敏感压力补偿(LUDV) 挖掘机油路。

LUDV 意为与负载无关的分配阀。

LUDV系统力士乐挖掘机液压系统可以看作由以下4 部分组成:①多路阀液压系统(主油路) ;②液压泵控制液压系统(包括与发动机综合控制) ;③各液压作用元件液压子系统, 包括动臂、斗杆、铲斗、回转和行走液压系统, 还包括附属装置液压系统;④多路阀操纵和控制液压系统。

LUDV系统是力士乐等公司在改进负荷传感技术的基础上发展起来的,它是不受负载影响的流量分配系统,它将常开式压力补偿改为常闭式,泵所提供的流量与负载所需相匹配,避免了不必要的空流和节流损失。

即使泵的流量小于系统复合动作所需的流量,各动作的相对速度也不会发生变化,从而保证动作的协调性,避免动作冲击。

1 多路阀液压系统多路阀液压系统是液压挖掘机的主油路, 它确定了液压泵如何向各液压作用元件的供油方式, 决定了液压挖掘机的工作特性。

力士乐采用的闭中位负载敏感压力补偿多路阀液压系统的工作原理见图1 (因换向阀不影响原理分析, 故未画出) 。

图1 挖掘机力士乐主油路简图挖掘机力士乐主油路由工装油路和回转油路二个负载敏感压力补偿系统组成。

1.1 工装油路工作装置和行走油路(除回转外) 简称工装油路,用阀后补偿分流比负载敏感压力补偿(LUDV)系统, 具有抗饱和功能。

挖掘机负载敏感系统分析丘伟平【摘要】Load sensing system in closed center of excavator has the advantages of superior control and energy sav-ing performance, and it is increasing favor by the majority of users. The working principle, composition, characteris-tics of load sensing system in closed center of excavators are introduced in this paper. Besides, the hydraulic control system of the multi-way valve and the pump is focused on.%介绍了挖掘机闭中心负载敏感系统组成及其工作原理、特性。

重点分析了多路阀压力补偿液压系统和液压泵控制系统的工作原理和特性。

【期刊名称】《流体传动与控制》【年(卷),期】2014(000)005【总页数】3页(P6-8)【关键词】挖掘机;闭中心;负载敏感系统;理论分析【作者】丘伟平【作者单位】龙工上海精工液压有限公司上海 201612【正文语种】中文【中图分类】TH137传统的挖掘机液压系统总有一部分液压油通过溢流阀溢流,不仅能量损失,还造成系统发热升温。

挖掘机工况多变,各工作装置所受负载各不相同,各个工作装置不能按需求同时起步,速度发生改变,复合动作难以实现。

随着时代的发展,对挖掘机的性能(特别是节能和可操作性方面)要求也进一步提高,闭中心负载敏感系统的优点日益受到青睐。

闭中心负载敏感系统具有优越的节能和控制性能,不受负载影响的流量分配系统,液压泵所提供的流量与负载所需相匹配,避免不必要的能量损失。

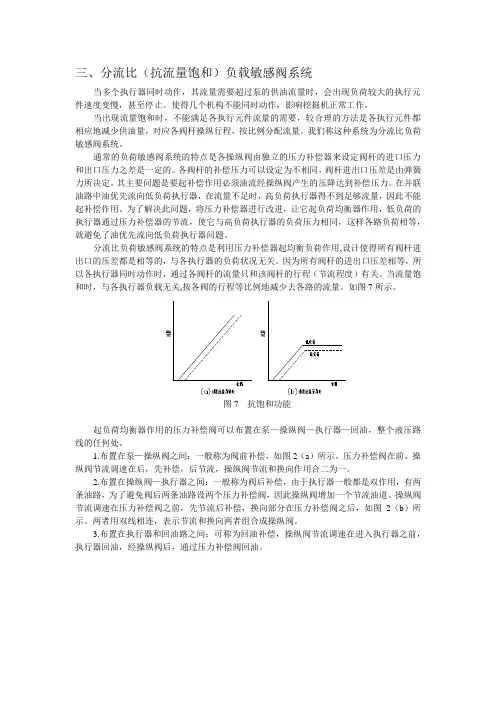

三、分流比(抗流量饱和)负载敏感阀系统当多个执行器同时动作,其流量需要超过泵的供油流量时,会出现负荷较大的执行元件速度变慢,甚至停止。

使得几个机构不能同时动作,影响挖掘机正常工作。

当出现流量饱和时,不能满足各执行元件流量的需要,较合理的方法是各执行元件都相应地减少供油量,对应各阀杆操纵行程,按比例分配流量。

我们称这种系统为分流比负荷敏感阀系统。

通常的负荷敏感阀系统的特点是各操纵阀由独立的压力补偿器来设定阀杆的进口压力和出口压力之差是一定的。

各阀杆的补偿压力可以设定为不相同,阀杆进出口压差是由弹簧力所决定。

其主要问题是要起补偿作用必须油流经操纵阀产生的压降达到补偿压力。

在并联油路中油优先流向低负荷执行器,在流量不足时,高负荷执行器得不到足够流量,因此不能起补偿作用。

为了解决此问题,将压力补偿器进行改进,让它起负荷均衡器作用,低负荷的执行器通过压力补偿器的节流,使它与高负荷执行器的负荷压力相同,这样各路负荷相等,就避免了油优先流向低负荷执行器问题。

线的任何处。

1.布置在泵—操纵阀之间:一般称为阀前补偿,如图2(a)所示。

压力补偿阀在前,操纵阀节流调速在后,先补偿,后节流,操纵阀节流和换向作用合二为一。

2.布置在操纵阀—执行器之间:一般称为阀后补偿,由于执行器一般都是双作用,有两条油路,为了避免阀后两条油路设两个压力补偿阀,因此操纵阀增加一个节流油道。

操纵阀节流调速在压力补偿阀之前,先节流后补偿,换向部分在压力补偿阀之后,如图2(b)所示。

两者用双线相连,表示节流和换向两者组合成操纵阀。

3.布置在执行器和回油路之间:可称为回油补偿,操纵阀节流调速在进入执行器之前,执行器回油,经操纵阀后,通过压力补偿阀回油。

操纵阀1 进出口的压差1111L L m P P P P P -=-=∆对压力补偿阀2 取力平衡得122L m L p P P P P +=+ 212L L m p P P P P -=-油流通过压力补偿阀2的压差为21L L P P -,正好补偿了两执行器压力负荷的差值。

负载敏感控制技术在詹阳挖掘机上的应用*苏振兴(贵州大学,贵州贵阳550009)摘要:通过对负流量控制技术和负载敏感控制技术原理的分析,阐明两种技术在液压挖掘机液压系统上应用的技术特点和应用情况,并对两种技术的实际应用情况进行优缺点对比,从理论上说明负载敏感控制技术比负流量控制技术更加优良,在詹阳液压挖掘机上应用负载敏感控制技术替代负流量控制技术的优势及应用前景。

关键词:负流量控制;负载敏感控制;液压挖掘机中图分类号:TD42文献标识码:A文章编号:1007-4414(2011)06-0053-02Load sensing control technology application of Jon yang excavatorSu Zhen-xing(Guizhou university,Guiyang Guizhou550009,China)Abstract:Through analyzing the elements of load sensing control technology and negative flow control technology,two tech-nologies'features and application situation in hydraulic excavator are exposited.Comparing the two technologies,load sensing control technology is better in theory.Using load sensing control technology to substitute present negative flow technology will has a brighter future.Key words:negative flow control,load sensing control,hydraulic excavator1引言目前詹阳动力重工有限公司所生产的液压挖掘机采用的是负流量控制系统。

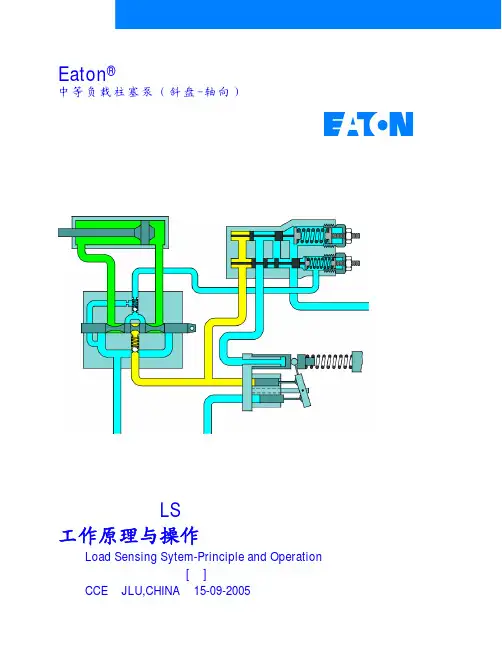

Eaton®中等负载柱塞泵(斜盘-轴向)负载敏感(LS)控制系统工作原理与操作——Load Sensing Sytem-Principle and Operation王清岩[译]CCE(JLU,CHINA)15-09-2005Load Sensing Principle of OperationPage序言 (3)何谓负载敏感? (4)负载敏感系统是如何工作的 (5)采用负载敏感控制的优点 (14)开发与调试 (25)系统比较 (26)应用 (27)负载敏感控制技术的前景 (27)Load Sensing Principle of Operation序言早在二十世纪六十年代后期,一些年轻的工程师对液压传动技术的优缺点进行了仔细的分析。

中位开放式液压系统,采用了一个定排量的齿轮泵,提供恒定的流量,系统压力是由作用于工作介质上的载荷决定的。

为限制系统的最高工作压力,必须设置一个高压溢流阀。

当系统工作压力达到设定值,液压泵近乎全部流量将通过溢流阀流回油箱,因而导致极高的功率损失,并在系统中产生大量的热损耗致使系统效率极低。

相比之下中位封闭的液压系统具有排量可调的优点,排量调节的范围可从最小排量至最大排量,甚至正向最大排量至反向最大排量;并且无需在系统中设置溢流阀。

其最大工作压力的控制是通过液压泵内部的补偿器实现的。

此类补偿器可在系统因负载超出额定范围导致系统受到阻滞的状态下通过限压变量活塞使泵卸荷即液压泵处于高压运转状态、但排量近乎为零。

此时液压泵将进入等待状态,并保持较高的工作压力,直至负载被克服或恢复操作阀的控制状态。

中位闭式系统的缺点是液压泵试图在所有的工况下均实现所限定的最高工作压力附近的排量调节。

但是液压系统还有这样一类工况,即期望获得较大的流量而所要求的工作压力却很低。

中位闭式的系统在此种工况下导致了较高的压力降并在能量损失过程中产生大量的热。

工程师们于是设想,若能将两种系统的优点进行合并将得到最佳的性能。

挖掘机三种液压系统,一个就在国内比较多见的负流量,还有一种就是被炒得很火的正流量,另外一种就是欧州最为常用的负荷传感。

正流量与负流量同是开中心,负荷传感为闭中心。

开中心典型为负流量,其价格相对底兼,至于正流量价格一定不低,其成功批量应用可以说是等于零!呵呵!开中心的代表为川崎,闭中心的代表为德国林德LSC(1978年就已经在Altas上应用,如果了解小松,你们就知道其Class的由来,这里不多做介绍),我要更正一点就是rexroth在中挖并没有历史,各位力士迷们希望别以为力士乐都行!哈哈!都知道螺纹插装阀不如SUN吧!径向柱塞不如合格龙吧!应用上有地区因素:因欧州人生活水平较高,他们对可操作要求高,所以具动作可预知性且与负载无关的LSC在欧州最为流行,但其价格比负流量高点!在亚洲地区劳动力便宜且劳动力充足,这就决定在中国的老板更偏向于采用需要比较丰富经验才能开好的动作与负载压力有关的负流量系统。

在能耗上看:负流量在阀中位时都有30L/min左右的流量进入油箱。

我这里只举一种功况:负载轻载移动时,进入油箱的流量为减少很少,但当负载增加到很大,这时进入油箱的流量会增大,然后泵排量减小,当进入油箱流量到达近30L后,负载可以说动作降到非常慢,这样系统压力应该在30MPa,大家算一下这会产生多少节流损失?在挖机这种工况时时发生!应该是一种典型工况!负流量也在一种跟正流量一样的情况,就是当手柄最大,泵近最大排量,可这里是一个很大负载,系统压力高,可是执行机构只需要一点流量,可是近全排量的泵注入!这样大部分油液将经过开中心阀溢流进入油箱!这样将是巨大的能量浪费!别以为正流量是需要多少供多少!在来谈谈林德LSC,哈哈!大家一定说LSC是什么东西了吧!有兴趣去找找Altas 和volvor的负载敏感系统轮挖,也许能给点印像给你!LSC的多路阀就是大家了解的阀后补尝阀,当Rexroth开发1.5回路时,人家已经是双回路了(这可不是定量系统的双回路)。

多路阀液压系统(中位闭式负载敏感和压力补偿)一、液压传动存在的问题液压传动是工程机械理想的传动装置,工程机械的进步和发展依赖液压技术。

目前工程机械是液压工业最大的市场,液压件一半以上用于工程机械,工程机械对液压技术提出了很高的要求,液压技术的发展主要是满足工程机械的需要,液压技术的水平主要体现在工程机械上,例如:液压件的大型化、小型化和高压化等,最高使用压力已达70MPa。

工程机械和液压技术两者互相促进共同发展。

因此有必要深入分析液压传动的特点及其存在的问题,工程机械对液压传动所提出的要求,以便进一步提高和改进液压传动的性能。

液压传动通过管道连接传递能量,恰如生物血管,只需管路就能把能量输送到需要的地方。

给设计布置上带来了很大的灵活性和方便性,液压传动容易实现各种运动形式,很适合工程机械多处需要动力,多作业装置,实现复杂运动的要求。

液压传动传递的功率密度大(单位体积或单位重量所传递的功率)、结构紧凑、重量轻,适合工程机械强劲有力,重型大马力的要求。

液压传动具有优良的传动性能,传动平稳,易防止过载,调速简单,具有无级变速性能,维修简单,使用寿命长等,能很好地满足工程机械的传动性能要求。

液压传动具有良好的操纵控制性能,液压是机械和电子的接口,电液控制是机电信一体化的关键技术。

但是液压传动存在着不尽人意的不足之处,有的已经改进,还有待解决的问题需进一步动脑筋。

在工程机械使用过程中存在着以下需解决的问题。

1.节能要求:适应负载变化提供负载所需要的液压功率(流量和压力),尽量减少流量和压力损失,将节流调速改变为以容积调速为主,特别按负载需要提供负载所需的流量。

要求液压系统能反向吸收作业装置的能量,具有能量再生利用的储能功能。

12.调速要求:希望操纵阀控制调速时,不受负载压力变化和油泵流量变化的影响,能按人的操纵指示来调速。

3.复合动作操纵要求:单泵供多执行器:当多执行器同时动作时,要求相互不干涉,能够操纵各执行器按所需流量供油。

一、负载敏感和压力补偿概念(一)负载敏感(Load Sensing)和压力补偿(Pressure Compensation)是60年代提出的液压传动和控制的新概念。

以往液压系统在使用操纵过程中,存在着以下需解决的问题:1.节能要求,适应负载变化提供负载所需要的液压功率(流量和压力),尽量减少流量和压力损失,将节流调速改变为以容积调速为主,特别按负载需要提供负载所需的流量。

2.操纵阀调速控制时,调速受负载压力变化和油泵流量变化的影响,难以操纵控制。

3.单泵供多执行器:当多执行器同时动作时,要求相互不干涉,能够操纵各执行器按所需流量供油。

合理地分配流量,实现理想复合动作。

4. 液压泵和原动机的匹配问题,能充分利用原动机的功率,保持在发动机最大功率点工作,同时能防止发动机熄火,为了减少能耗节能,要求液压泵和发动机在联合工作最经济点上工作。

为了解决以上问题,60年代提出液压传动控制新概念—负载敏感和压力补偿。

目前液压传动仍存在问题有待解决。

例如液压传动遵循帕斯卡原理,一个泵供多个执行器时,系统压力由克服各负载中所需最大压力来确定,因此供给负载较低的执行器时必然存在压力损失。

目前人们正在研究采用电路中变压器这类东西,来解决这个问题。

(二)负载敏感和压力补偿的定义:负载敏感是一个系统概念,因此应称为负载敏感系统,可把它看作是一个意义广泛的名词。

(即广义的负载敏感和压力补偿)。

负载敏感通过感应检测出负载压力,流量和功率变化信号,向液压系统进行反馈,实现节能控制、流量和调速控制、恒力矩控制、力矩限制、恒功率控制、功率限制、转速限制、同时动作和与原动机动力匹配等控制的总称。

负载敏感系统所采用的控制方式包括液压控制和电子控制。

从负载敏感系统的液压元件来看可分:负载敏感阀:将压力、流量和功率变化信号,向阀进行反馈,实现控制功能的阀。

负载敏感泵:将压力、流量和功率变化信号,向泵进行反馈,实现控制功能的泵和马达。

负载敏感系统可降低液压系统能耗,提高机械生产率,改善系统可控性,降低系统油温,延长液压系统寿命。

挖掘机控制系统讲解1.中心开式负荷传感系统原理图1表明中心开式负荷传感液压系统(OLSS)的原理。

图2是主泵工作的特性曲线,泵在一定转速下,工作点无论在哪条曲线上,它的纵、横坐标分别是压力和流量,两者的乘积就是功率。

图1中所表示的操纵阀是大为简化了的多路阀示意图,它由先导或机械手柄、踏板控制其开度。

阀芯在中位时,其中心油路是开放的,主泵回油从此通过,故称之为“中心开式”。

手柄、踏板开度增大时,阀芯A口、B口开度也按比例增大,工作油量增多,使阀中心开度减小、回油量减小;反之,回油量则增大。

射流传感器(以下称射流阀)装于多路阀回油路的末端,主阀开度越小,则回油量越大,射流阀的进、出油压差就越大,其输出压差(Pd-Pb)也越大;反之,此压差就越小。

在主泵上还装有负流量控制阀(NC阀),当Pd-Pb压差增大时,它的开度就减小,使控制泵油压Pi减小、主泵输出功率减小;反之,输出功率增大。

该系统在发动机带动主泵空运转时,全部液压油通过主阀中心及射流阀回油箱,此时射流阀进、出油压差最大,输出压差Pd-Pb也最大,NC阀开度最小,控制泵的油压受到最强的节流,输出油压Pi最小,主泵伺服缸驱使主泵输出最小流量。

当人为操作控制手柄、踏板满负荷工作时,情况与以上相反,主阀回油量最小,主泵输出最大功率(见图2)。

当中度负荷工作时,控制主阀开度不大,主泵输出功率介于上述两种情况之间,按与其开度相适应的特性曲线工作(主阀开度大小决定工作的那条曲线),以节省能量。

图3中的(a)、(b)、(c)分别是在空负荷、轻负荷和强阻力作业时该系统的节能效果图。

传统的恒功率控制只在最外特性曲线上工作,所消耗的功率由0abc四边形面积决定;中心开式负荷传感系统也可在最外特性曲线上工作,但当在空负荷、轻负荷和强阻力作业时,消耗功率由0123四边形面积决定,两者的面积差(图中影线部分)就是后者较前者所节省的能量。

2.负流量控制系统原理图4表示负流量控制系统原理。

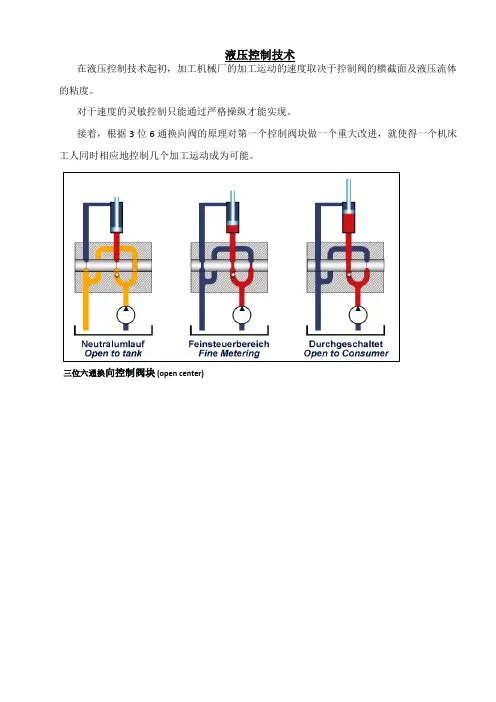

液压控制技术

在液压控制技术起初,加工机械厂的加工运动的速度取决于控制阀的横截面及液压流体的粘度。

对于速度的灵敏控制只能通过严格操纵才能实现。

接着,根据3位6通换向阀的原理对第一个控制阀块做一个重大改进,就使得一个机床工人同时相应地控制几个加工运动成为可能。

三位六通换向控制阀块 (open center)

下面用M1控制阀块的例子来图解这个工作原理

在阀杆中位,油液通过铸造的通道无压的从P口流到T口(中位循环),泵和执行机构工作油路的接口A和B连接切断。

可利用机械式的手柄或依靠液压方式在a1或b1口引入先导压力,使阀杆离开中位而移动。

依靠阀杆的换向和对阀杆的控制,减少P口到T口连接的通道,随着其进一步位移,进一步减少流通面积,使流阻增大(流通面积的缩减导致流阻的增加),以至于压力因此增加。

随着从P口到T口的流通面积减少,P口到A口或P口到B口的连接通道将打开,液体将流到执行器接口。

当由于压力和液压缸面积产生的力超过作用在液压缸上的负载外力时,油缸开始移动。

P→A(或P→B)的流通面积直接决定了流量,从而也决定了液压缸或液压马达的速度。

安全阀限制系统最高压力,活塞上单向阀能防止阀杆在中位时油缸下降。

以上所述的工作原理同样适用于几个阀杆,根据液压泵提供有效流量,所有操作能从停止到最大速度相应并行地受到控制。

三位六通换向阀的控制原理,也称作“节流控制”,它在元件布置方面是简单的,操作可靠,经济划算,系统可使用定量或变量泵。

缺点是节流调速时,有部分多余的压力油直接回油箱,造成功率损失。

M1单阀块截面图

而且,其控制特点是与压力相关的,在并联油路几个执行机构同时动作时,可能彼此互相影响。

这就是开发与负载压力无关的负载传感系统的决定性原因。

负载传感系统

同样就负载传感系统而言,执行机构的速度是由控制块内主阀芯的位置决定的。

打开的通量截面较大也就意味着速度较高。

最基本的差异是用负载传感,流量是可控的。

泵只需要提供当前所需的流量,其功能是通过把从液压控制系统的压力反馈到泵上来实现的。

该泵设计成控制器在系统内能以恒定的标准值来保持一定的压力差,以输出所需的流

Steuer

Regl

量。

负载传感控制阀0块设计为每个阀杆上都带有一个额外的流量控制部件。

压力补偿阀使流量控制阀在负载压力不同的情况下,也能给执行机构以恒定的流量。

压力补偿阀用一个给定的压力差作为检测变量,主阀芯的压力上下波动被检测,并且控制压力补偿阀的阀杆。

Main spool

Pressure compensator

LS control block M4-

所述的这种形式的负载传感控制操作非常可靠和精确,操作人员可以获得一致的控制特性。

给机器的指令控制信号由液压或电子的控制装置动作产生,并立即响应。

由于压力不同或粘度造成的影响能很大程度上得到补偿。

然而,如果几个执行机构同时需求的流量比泵能输出的最大流量高时,系统的性能可能就会受到限制。

因压力控制所需的压力差不能再被建立起来,即使用最高压力供给单独的执行机构也无法满足时,这就可能导致这些功能的停止。

LUDV 控制

LUDV 代表与负载压力无关的流量分配器,系统是一个特殊形式的负荷传感控制系统。

为了消除供给不足这一缺点,根据LUDV原理,控制块要有一个不同的设计形式。

当用在LS控制块情况下时,压力补偿阀不是安置在泵和主阀杆之间,而是安置在主阀

Druckwaage

LUDV 控制模块 M7-22

杆和执行端口之间。

所有相关的压力补偿阀都互相连接而且用相同的压力差操纵,其中最高的负载压力适用于所有压力补偿器。

当LUDV系统部协调,即按要求的速度操作所有执行机构所需流量大于泵的最大流量时,其通过所有压力补偿阀产生的压力差来实现,所有动作功能的速度均匀地减小能。

并能防止液压执行机构产生停滞。

LUDV 功能

中位

(1)行程限制块 (2)二次压力释放/防蚀阀 (3) 负载保持阀 (4) LUDV 压力补偿阀 (5) 先导梭阀

(6) 控制阀杆 (7) 输入测流口 p A (8) 输入测流口p B (9) 输出测流口 B T (10) 输出测流口 A T (11) 通道 p c A (12) 通道 p c B (13) 压力补偿控制阀杆 (14) 压缩弹簧

在控制阀中位时(a、b口无先导压力),从泵到P’通道的连接被阀芯封闭,负载保持单向阀和压力补偿阀关闭。

在这个位置,P’通道内和负载保持阀下游的压力通过阀芯的间隙减少到回油箱压力。

由于控制阀芯的重叠,密封长度使执行机构接口在壳体中封闭,执行机构因此保持在这个位置。

这个LUDV部件压力补偿阀安排在控制阀芯测流口的下游,它包含有一个控制阀芯(13)和一个能限定稳固初始位置的微压缩弹簧(14)。

独立操纵或最高负载执行机构

先导控制装置的先导压力使得控制阀芯(6)克服弹簧力相应按比例的移动。

这个图中,A 口的先导压力推着阀芯克服B 侧控制盖内的弹簧力向右移动。

控制阀芯的测流输入节流口(7)打开了从泵来的P 口与P ‘通道的连接。

该压力使得压力补偿阀(13)打开并且被施加到单向阀(3)上。

执行机构A 口压力Pc 通过控制阀芯的(11)通道使左边的单向阀(3)关闭。

当P ‘压力升至高于Pc 时,单向阀打开,泵和执行机构之间的通道打开,执行机构开始动作。

执行机构内排出的油从B 口通过输出测流节流口(9

)流回到油箱,只要执行机构口的压力低于设定压力,二次压力安全阀(2)保持关闭。

在外负荷作用力造成的执行机构气穴现象的情况下,与A 口连接的过载阀(压力释放/防气蚀阀)的补油锥阀芯打开,进行补油,防止吸空。

在单独动作情况下或当执行机构的负载压力Pc 在系统中处于最高,通过来自P ‘通道的压力补偿阀的内孔产生负载传感(LS )压力,并且反馈到泵控制器和带有较低负载压力的压力补偿阀部件。

从负载保持阀上游,P ‘通道提供的LS 信号,确保达到需要的工作压力,执行机构端口才打开,这可以防止由于LS 供给从执行机构油路中分流油液而导致执行机构短暂下降。

打开与LS 信号的连接

2 3 11 P 7 6 9

2

压力补偿阀完全打开后, P‘通道与执行机构Pc接口连接而没有压降。

饱和系统

在饱和系统的操作中,经由测流节流口需求的流量小于或等于泵的流量

Q

执行机构 Maximum Q

泵

(功率控制范围内)

p

节流口基本上与泵的流量控制器上设定的p

LS控制器

相一致,两个值得差异是由于

从泵到测流口的补油路上的损失造成的。

带有更高负载压力执行机构的同步动作

典型的例子就是动臂的提升和铲斗的同步动作,动臂回路中更高的负载压力使得铲斗部分的压力补偿阀中的节流口通流面积减少,在这种控制状态下,压力补偿阀的控制端产生一个从P‘通道到执行机构端口Pc的压降,通过测流节流口(7)的p是相同的。

因此,执行机构的速度与负载压力的差别无关。

LS信号关闭压力补偿阀起作用

当系统是非饱和状态时,由打开着的测流节流孔通流面积总和决定的油量将超过泵的最大流量,压力控制器不再能通过进一步转动泵的变量调节器来提供先前的系统压力,当泵已经提供根据泵特性曲线设定的最大流量时,泵的压力就减小。

在非饱和状态下,泵的排量只由功率控制器决定。

Q

执行机构 > Maximum Q

泵

当系统是非饱和状态时,负载压力最高的执行机构的压力补偿阀完全打开,并且LS压力 =

p’,因此系统/泵的压力、p

测流节流口

和流量也随着非饱和状态程度的增加而下降。

在LUDV系统中,所有执行机构部分的p

测流节流口

总相同。

但不是一个恒定值。

根据非饱

和状态的程度,它可能在设定值p

LS控制器

和大约2 bar的压力之间变化(见表:p依赖需求的流量),在这个范围内,LUDV系统按比例相应地分配流量。

由于这个原因,即使在非饱和状态下,LUDV系统内负载压力最高的执行机构也将不会陷入停顿状态,所有使用中的执行机构的速度根据开启的通流面积按比例减小。

说明:不同负载压力情况下的压力补偿阀的功能

如果在非饱和状态范围内的同步动作中,执行机构的速度减小,也就是测流节流口关

闭,非饱和程度减少,如果其它的仍还起作用的部件的p

测流节流口

增加,执行机构动作速度的也就相应增加。