负载敏感液压泵稳定性仿真与参数优化

- 格式:pdf

- 大小:1.17 MB

- 文档页数:5

负载敏感技术在工程机械行驶液压驱动系统的应用作者:王瑜来源:《科技风》2019年第20期摘要:为了改善传统全液压轮式工程机械滑转率高和前轮同步的问题,本文提出了泵控负载敏感辅助液压驱动系统的方法。

简要介绍了负载敏感技术的工作原理,阐述了辅助液压行驶驱动系统的工作原理,建立了该系统的AMESim模型,并进行相关的仿真与分析。

关键词:工程机械;液压行驶系统;负载敏感系统;AMESim液压传动具有无级变速和易于实现自动化控制等优点,随着技术的成熟,现越来越多的工程机械行驶驅动系统应用液压传动,[2]后轮驱动的驱动力小,采用全轮驱动来改善,但前轮滑转率高,还有前轮同步的问题。

本文提出将负载敏感技术应用于轮式车辆的前轮行驶系统来改善这些问题。

1 泵控负载敏感系统的工作原理泵控负载敏感技术的工作原理如图1所示,由变量泵、负载敏感阀、压力补偿阀和变量油缸等组成。

[1]泵控负载敏感系统根据负载所需的压力PL调节恒压阀与负载敏感阀的阀芯的位移,使变量油缸受力发生变化,进而改变泵的排量,实现泵的输出压力PP和输出流量与负载的压力PL 和需求流量相匹配。

泵控负载敏感系统中恒压阀控制优先级高于负载敏感阀控制优先级,一般情况下恒压阀在弹簧作用下处于左位工作。

2 前轮行驶液压系统本文前轮采用单泵-双马达负载敏感系统,图2为其工作原理图。

当车辆负载较小,不需启动辅助驱动,负载敏感变量泵1的排量最小,负载敏感变量泵只输出很小的流量,而且液压马达在低压油作用下处于自由轮状态。

当车辆负载较大,启动辅助驱动,电比例阀5根据接收到的主驱动轮转速信号,使流过电比例阀5的流量与主驱动轮转速相适应,从而辅助驱动轮转速与主驱动轮转速同步,减小前轮的换转率。

压力补偿阀8,放置于电比例阀5进油口前,对电比例阀5的进口、出口之间的压差进行补偿,使其为固定值,保证进入两个行驶马达5中的流量相同,从而前轮同步。

[4]3 建立AMESim图形化模型在设计辅助液压驱动系统时,会对其动、静态特性都有所考虑,为了检验其可靠性,利用AMESim软件对辅助液压驱动系统进行建模及仿真。

140液压与'动2019年第6期Hydraulic System(J].Chinese Hydraulics&Pneumatics,2014,(12):51-54.[4]何志勇,何清华,李自光•液压脉动滤波器试验研究[J].液压与气动,2011,(7):101-103.HE Zhiyong,HE Qinghua,LI Ziguang.Expe/mentai Study of Hydraulic Pupation Attenuator[J].Chinese Hydraulics &Pneumatics,2011,(7):101-103.[5]ROCCATELLO A,MANCO S,NERVEGNA N.Modeling aVariable Displacement Axial Piston Pump in a MultiPody SimuWVon Environment[J].Journal of Dynamic Systems,2007,129(4):456-682.[6]马冲,孔晓武.负载敏感液压泵稳定性仿真与参数优化[J]•机电工程,2011,(5):548-552.MAChong,KONG Xcaowu.SiabclciyScmulaicon and Paaa-meieaOpicmcaaicon ooLoad SenscngPump[J].Jouanaloo Mechanical&Electric/Engneeing,2011,(5):548-552. [7]宋海涛,吴晓光,殷新胜,等•负载反馈油管对负载敏感液压系统动态特性影响的探讨[J]•机械设计与制造,2009,(1):200-201.SONG H/tac,WU Xiaoguang,YIN Xinsheng,et/.TheInfluence of the Feed Back Pipe to Load Sensing SystemDynamic CharacWrisOo[J].Machinery Design&Manufacture,2009,(1):200-201.[8]付永领,祁晓野.AMESim系统建模和仿真[M].北京:北京航空航天大学出版社,2005.FU Yonglcng,QIXcaoye.AMEScm Sysiem ModelcngandScmulaicon[M].Becicng:BechangUnceeasciyPae s,2005.引用本文:徐志刚.电液双控负载敏感比例多路阀流量控制研究[J].液压与气动,2019,(6):135-140,2XU Zhcgang.Flow ConiaolooLoad SenscngMulicpleUnciValeewcih Eleciao-hydaaulccDoubleConiaol[J].ChcneseHydaaulccs& Pneumaiccs,2019,(6):135-140.《液压与气动》杂志Journal of Chinese Hydraulic&Pneematic创刊于1977年的《液压与气动》,属技术类学术期刊,由北京机械工业自动化研究所主办,办刊宗旨是沟通信息、反映动态、普及知识和促进发展。

液压泵的性能仿真与优化设计液压泵是一种常用的流体力学传动装置,广泛应用于工程机械、船舶、冶金、石油等领域。

对液压泵的性能进行仿真与优化设计,旨在提高其工作效率、降低能耗和噪音,并提升整个系统的可靠性和稳定性。

一、液压泵的工作原理液压泵依靠转子在泵腔中产生的离心力,将液体从低压区域抽入高压区域,并通过管道输送到需要的位置。

液压泵的工作原理涉及流体力学、热力学等多个学科的知识,而其性能仿真与优化设计则需要运用计算机辅助工程软件进行模拟和分析。

二、液压泵性能仿真的意义1. 提高泵的工作效率:通过仿真分析泵的内部流动状态,找出存在的流体阻力和压力损失等问题,并通过优化设计来改善泵的工作效率。

2. 降低能耗和噪音:优化液压泵的设计,减少不必要的摩擦和内部泄漏,可以降低能耗和噪音水平,提高整个系统的经济性和舒适性。

3. 提升系统的可靠性和稳定性:通过仿真分析,可以预测泵在不同工况下的工作状态和参数,为系统的稳定性和可靠性提供依据,避免由于不良设计引起的故障和损失。

三、液压泵性能仿真的方法与软件1. 数值模拟方法:利用计算流体力学(CFD)软件,建立液压泵的三维数值模型,通过求解流体的连续性方程、动量方程和能量方程等,得到泵的流动分布和压力变化规律。

2. 特征线法:通过追踪流体的特征线,得到液压泵的速度和压力分布,以及流动过程中可能出现的涡旋、涡拖等现象,从而分析和优化泵的性能。

3. 多体动力学仿真方法:将液压泵与液压系统的其他组件(如阀门、管道等)进行整体建模,通过求解其动力学方程,研究液压系统在不同工况下的响应和性能。

液压泵性能仿真的软件有很多,如ANSYS Fluent、COMSOL Multiphysics、MATLAB等。

这些软件具有强大的计算和模拟功能,可以进行多物理场耦合仿真,为液压泵的优化设计提供科学依据。

四、液压泵性能仿真与优化设计案例以某液压泵为例,利用ANSYS Fluent软件进行性能仿真与优化设计。

负载敏感液压系统压力振荡问题的解决办法◎ 应金玲 吴碧青 中国科学院南海海洋研究所摘 要:本文主要根据负载敏感液压系统的基本原理,结合实际应用过程中遇到的故障及解决经验,介绍负载敏感液压系统压力振荡问题的一种简单有效的解决办法,供相关液压设计人员及用户参考,希望液压设计人员在设计负载敏感液压系统时能够充分考虑各种复杂工况,设计更加合理,在实际应用中能够不断发展和完善。

关键词:负载敏感液压系统;压力振荡;蓄能器;节流孔1.负荷敏感液压系统基本原理负载敏感液压系统L S(lo a d senser)是一种液压系统中感受压力、流量变化和控制的需求,提供液压系统设备所需要的压力和流量的液压回路。

系统将控制阀后负载压力传递给负载敏感的变量泵,变量泵根据负载压力变化改变泵的排量,使泵提供系统所需求的流量。

下面结合某科考船6000米地质绞车液压控制系统部分截图来简单介绍一下负载敏感液压系统基本原理。

负载敏感液压系统主要的部件有负载敏感变量柱塞泵(见图1)、电液比例换向阀、压力补偿阀等功能阀件(见图2)。

负载敏感系统的工作原理核心为系统将负载的压力反馈到负载敏感泵上,压力油通过泵上的LS口,传入到泵内,泵内的负载敏感阀的弹簧感受压力油压力大小,改变泵的斜盘角度,从而改变泵的输出流量。

进一步讲是负载敏感阀上的弹簧,感受压力油而获得的弹簧变形的程度来改变泵的输出排量。

电液比例换向阀与压力补偿阀配合使用,由于压力补偿阀能保证换向阀前后压差(即泵出口压力和负载压力之差)恒定,去执行元件的流量仅由比例换向阀的开口大小决定,与负载压力无关。

电液比例换向阀前后压差(即泵出口压力和负载压力之差),即为压力补偿阀的调定弹簧值△P。

由于△P为常量,从而各执行元件的流量取决于电液比例换向阀阀口面积A的大小,即与压力无关的流量分配,可以很精准地控制执行元件的速度。

采用负载敏感技术的优点是:系统的输出压力及流量直接取决于负载,能确保液压泵的压力与负载所需自动匹配,可以大大提高系统的功率利用率;而且也能精确地控制负载的速度,使绞车速度变化平滑,根据负载调节泵输出流量,减少系统发热和能量损耗。

负载敏感液压泵原理负载敏感液压泵是一种能够根据负载情况自动调整输出压力和流量的液压泵。

它利用负载敏感元件和控制系统实现对液压泵输出的精确调节,从而实现对液压系统的动态控制。

在工业生产和机械设备中,负载敏感液压泵被广泛应用,为系统提供高效、稳定的液压能源。

负载敏感液压泵的工作原理可以简单地描述为:根据负载情况自动调节输出压力和流量。

具体来说,当液压系统的负载增加时,负载敏感元件感应到负载的变化,并通过控制系统调整液压泵的输出压力和流量,使其能够满足系统的要求。

而当负载减少时,液压泵也能够相应地减小输出压力和流量,以节约能源和降低系统的运行成本。

负载敏感液压泵的关键在于负载敏感元件和控制系统。

负载敏感元件通常采用压力控制阀或流量控制阀,用于感应和反馈负载的变化。

当负载增加时,压力或流量控制阀会感应到负载的增加,并通过控制系统发送信号给液压泵,要求增加输出压力和流量。

控制系统根据负载的变化信号,调节液压泵的工作状态,使其能够满足系统对压力和流量的需求。

负载敏感液压泵的优点在于其高效、节能的特性。

由于能够根据负载情况自动调节输出压力和流量,负载敏感液压泵能够实现能源的有效利用。

当负载较轻时,液压泵会自动减小输出压力和流量,以减少能源的消耗。

而当负载较重时,液压泵会自动增加输出压力和流量,以满足系统对液压能源的需求。

这种自动调节的能力能够保证系统在不同负载下的稳定运行,提高系统的效率和可靠性。

负载敏感液压泵在工业生产和机械设备中的应用非常广泛。

例如,在机床行业中,负载敏感液压泵能够根据切削负载的变化,自动调整切削液的压力和流量,使机床能够在不同工况下保持稳定的切削质量和加工效率。

在冶金、矿山等行业中,负载敏感液压泵能够根据负载的变化,自动调整工作液的压力和流量,以满足不同工艺的要求。

在工程机械和汽车行业中,负载敏感液压泵能够根据负载的变化,自动调整液压系统的工作状态,以提高机械设备的工作效率和安全性。

负载敏感液压泵是一种能够根据负载情况自动调节输出压力和流量的液压泵。

液压系统中流体动力学的仿真与优化引言液压系统是一种重要的动力传输和控制装置,广泛应用于各个领域,如工业、机械、航空航天等。

液压系统的性能优化对于提高系统效率、降低能源消耗和提升工作质量具有重要意义。

本文将就液压系统中流体动力学的仿真与优化进行探讨,为相关领域的研究者和工程师提供一些思路和方法。

一、液压系统的流体动力学模型液压系统的流体动力学模型是对液压系统中液体流动行为进行数学描述的模型。

了解和掌握液压系统的流体动力学模型是进行仿真与优化的基础。

液体在管道中的流动是由一系列流体力学方程描述的,其中包括连续性方程、动量方程和能量方程。

在建立流体动力学模型时,需考虑液体的非压缩性、不可压缩性以及流动的稳态和非稳态等因素。

二、液压系统的仿真方法1. 基于物理模型的仿真方法基于物理模型的仿真方法是通过建立液压系统的数学模型,应用数值计算方法对系统进行仿真和分析。

这种方法精确度较高,可以准确地描述液体在系统中的运动和力学行为。

常用的物理模型包括Laminar Flow模型和Turbulent Flow模型等,可以根据系统的实际情况选择合适的模型进行仿真。

2. 基于经验模型的仿真方法基于经验模型的仿真方法是通过对已有实验数据的总结和整理,建立近似的数学模型进行仿真。

这种方法适用于一些复杂的液压系统,其中物理模型难以建立或计算时耗费较大。

通过利用已有的经验模型,可以在一定程度上预测系统的性能和工作状态。

三、液压系统的流体动力学优化液压系统的流体动力学优化是指对液压系统中液体流动行为进行优化,以提高系统的效率和工作质量。

流体动力学优化可以从多个角度进行,如优化系统的结构设计、优化系统中的流体参数和优化系统的控制策略等。

1. 结构设计优化液压系统的结构设计是影响系统性能的重要因素之一。

通过优化系统的结构设计,可以提高系统的能效、减少能量损耗和提高系统的可靠性。

在进行结构设计优化时,需充分考虑液压元件的选型、布局和系统的排水和排热等问题。

液压缸动力学特性的仿真分析和优化液压动力传动系统是机械传动中的一种重要的动力传递方式,液压缸作为液压动力传递的主要执行部件,在各种工业生产中都得到了广泛的应用。

液压缸具有体积小、重量轻、传递力矩大等优点,在现代工业中起着至关重要的作用。

本篇文章将会探讨液压缸动力学特性的仿真分析和优化,先介绍液压缸的工作原理和结构,然后介绍液压缸的动力学模型分析方法,其次分析液压缸的动态响应特性和液压缸优化设计,最后探究液压缸在应用中存在的问题和解决方法。

一、液压缸的工作原理液压缸是液压动力传动系统中的一种机械执行部件,主要由缸筒、活塞、活塞杆、密封件等部件组成。

液压缸的工作原理是将液体压力转化为线性运动的力,通过阀门控制,将液体进行压缩和扩张,使得活塞在缸筒内做直线运动,从而实现机械设备的动作。

二、液压缸的动力学模型分析液压缸采用的主要控制方式是位置、速度和力的控制,而描述液压缸的动力学特性需要建立动力学模型。

液压缸的动力学模型通常采用质量、弹簧、阻尼系统的等效模型进行建模。

质量元件代表活塞质量,弹簧元件代表液体弹性和密封元件的弹性,阻尼元件代表液体的黏性和液体因口数量不足所引起的摩擦阻尼。

液压缸动力学仿真可以帮助我们了解液压缸在运动过程中的响应特性,从而可以为优化设计提供理论支持。

三、液压缸的动态响应特性液压缸的动态响应特性主要是指液压缸在激励下的动态响应特性,包括自振频率、阻尼比、环境激励等方面。

液压缸在工作中,由于受到外界环境因素的影响,会产生强烈的振动。

因此,在设计液压缸时需要考虑其动态响应特性,以减少机械设备的振动幅度和机械故障率。

四、液压缸优化设计液压缸的优化设计可以从结构设计和控制设计两个方面入手。

液压缸的结构设计要保证强度和可靠性,在尽可能减小自身重量的前提下,提高其负载能力。

液压缸的控制设计要提高控制精度和运动速度,减少机械设备的响应时间和能耗。

五、液压缸在应用中存在问题和解决方法液压缸在应用中可能会存在液体泄露、密封不良、振动幅度大等问题,需要多方面进行解决。

液压系统的模拟仿真与分析液压系统是一种将流体力学原理应用到机械领域的重要技术。

液压系统主要将驱动源如液压泵、压缩空气、机械传动等能量源的动力能源,将其通过液压传动部件(液压处置)的转换作用,转化成液压能并输送到执行机构(缸)执行运动,从而实现预期的机械动作。

在实际生产和工程应用中,液压系统总是被广泛应用于各种机床、机器人、冶金设备、船、飞机及各种工业装备和农业机械、林业机械等,尤其在工程实际中,对于液压系统协调性及其动态特性的了解和分析都是非常重要的。

最近,液压系统的模拟仿真与分析工作在机械和自动化行业中也变得越来越重要,这是因为模拟仿真与分析可为液压系统分析和设计提供有效的工具,并能减少原型设计所需的开发时间和费用。

液压系统模拟工作的目标是基于系统及其子系统的建立,通过进行实验、设计和分析,来预测系统的运行和调整,然后确定设计和实际测试所需的最佳方案。

对液压机械系统的研究可帮助提高运转速度和精度,降低噪声和维护成本,提升安全性能和增强设计的经济效益等。

液压系统仿真模拟主要应用于两个方面: 第一个方面是在设计阶段使用仿真对系统进行优化设计和测试,以确保对整个系统进行适当的调整。

第二个方面是在运营阶段,用仿真对系统进行分析和修复。

为了实现这两个方面的目标,需要建立液压系统模拟仿真模型,并使用该模型对系统进行分析和修复。

液压系统仿真的基本原理是使用计算机软件(例如Matlab,Simulink等)构建液压系统的一份模拟,该模拟包括所有的液压元件及其动态特性参数,并通通过仿真模型,用计算机模拟液压系统运动、力和通过液压系统传输介质的流速和压力等信息。

其中,对于液压系统中的液流,常使用较为复杂的流体力学模型来模拟它的行为。

液压系统仿真模拟的建模方法有很多种,包括建立动态数值模型(Dynamic Numeric Model, DNM)、建立星型图结构模型(Flow-mass model)和建立复杂宏结构模型等。

负载敏感液压泵原理液压泵是液压系统中的核心元件,负载敏感液压泵是一种根据外部负载要求来调整工作压力和流量的液压泵。

它可以根据负载的变化自动调整输出压力和流量,从而实现对液压系统的精确控制和能量的有效利用。

负载敏感液压泵的原理是通过感应负载变化来调整输出压力和流量。

当负载增加时,液压泵会自动增加输出压力和流量,以满足负载要求;当负载减少时,液压泵会自动降低输出压力和流量,以节约能量。

这种负载敏感的调节方式可以在不同工况下保持合适的工作压力和流量,提高液压系统的工作效率和稳定性。

负载敏感液压泵的工作原理主要包括以下几个方面:1. 感应负载压力:负载敏感液压泵通过感应负载的压力变化,来调整输出压力。

当负载增加时,负载敏感液压泵会感应到负载压力的增加,并通过相应的调节机构来增加输出压力。

当负载减少时,负载敏感液压泵会感应到负载压力的减少,并通过相应的调节机构来降低输出压力。

2. 调节输出流量:负载敏感液压泵还可以根据负载的要求来调节输出流量。

当负载增加时,负载敏感液压泵会增加输出流量,以满足负载的需求;当负载减少时,负载敏感液压泵会减少输出流量,以节约能量。

这种调节流量的方式可以使液压系统在不同负载下保持恰当的流量,提高系统的工作效率。

3. 负载敏感器:负载敏感液压泵中的负载敏感器是实现负载感应的关键部件。

负载敏感器可以感应到负载的压力变化,并将这些信号传递给液压泵的调节机构。

调节机构根据负载信号来调整输出压力和流量,以满足负载的要求。

负载敏感液压泵的优点在于能够根据负载的变化来调整输出压力和流量,从而提高液压系统的工作效率和能量利用率。

它适用于需要精确控制和能量节约的液压系统,如工程机械、冶金设备、船舶等领域。

负载敏感液压泵通过感应负载变化来调整输出压力和流量,实现对液压系统的精确控制和能量的有效利用。

它的工作原理是通过感应负载压力和调节输出流量来实现的,其中负载敏感器是实现负载感应的关键部件。

负载敏感液压泵的优点在于能够根据负载的变化自动调整输出压力和流量,提高系统的工作效率和能量利用率。

第28卷第5期2011年5月机 电 工 程Journal o fM echan ica l&E l ectrical Eng i nee ri ng V o.l 28N o .5M ay 2011收稿日期:2010-12-03基金项目:浙江省重大科技专项和优先主题计划资助项目(2007C11171)作者简介:马 冲(1986-),男,江苏徐州人,主要从事变量柱塞泵方面的研究.E m ai:l m chseu@126.co m 通信联系人:孔晓武,男,副教授,硕士生导师.E ma i :l x w kong @yahoo .co 负载敏感液压泵稳定性仿真与参数优化*马 冲,孔晓武*(浙江大学流体传动与控制国家重点实验室,浙江杭州310027)摘要:针对负载敏感泵压力偏差较大与稳定性差的问题,基于Pro /E 、ADAM S 以及AM ESi m 专业仿真软件建立了负载敏感液压泵的虚拟样机。

通过理论分析与仿真,提出了负载敏感液压泵变量机构控制系统中阻尼孔和容腔的参数匹配方法,基于该方法对56cc /r 的负载敏感液压泵进行了优化,得到了较好的阻尼孔和容腔的匹配效果。

最后,通过试验验证了仿真分析的正确性。

研究结果表明,参数优化后的负载敏感液压泵具有较好的稳定性,降低了恒压控制的压力偏差以及压力波动。

关键词:负载敏感液压泵;阻尼孔;稳定性;压力偏差;参数优化中图分类号:TH 322 文献标志码:A文章编号:1001-4551(2011)05-0548-05Stability si m ulation and para m eter opti m ization of load sensing pu mpMA Chong ,KONG X i ao wu(State K ey Lab o f Fluid Pow er Trans m issi o n and Contro,l Zhe ji a ng University ,H angzhou 310027,Ch i n a)Abstrac t :A i m i ng at t he prob l em that t he larg e pressure b i as and the poor stability o f the l oad sensi ng pu m p ,a virtual pro totype of a l oad sensing pu m p w as developed by co m b i ni ng P ro /E ,ADAM S and AM ES i m .Through ana l y zi ng t he pu mp s wo rking pri nc i ple and the si m u l a ti on resu lts ,a m e t hod t hat how to m a tch the volu m e and the d i am eter of da m pi ng or ifi ces w as reached .B ased on th i s m e t hod ,the 56cc /r l oad sensing pump was op ti m ized ,and the better m atch effect of vo l ume and da m pi ng or ifi ce was gotten .T he feas i bility and effectiveness of this m ethod were ver ifi ed through m any experi m ents .The resu lts i ndicate that t he l oad sens i ng pump opti m ized show s a stab le perfor m ance ,and the output pressure b ias and v i bra ti on are decreased i n high pressure conditi on .K ey word s :load sensi ng pu m p ;damp i ng or ifice ;stability ;pressure bias ;para m ete r opti m i zati on0 引 言电液比例负载敏感变量泵能够在负载压力变化的情况下输出恒定的流量,并且在负载压力升高到一定值时,泵输出流量自动减小到仅维持泵的输出压力恒定。

这样的特性应用在注塑机上起到了很好的节能效果,工作效率较高。

计算机仿真技术的应用提高了研究效率,缩短了研究周期,给研究提供了很大的方便。

文献[1]利用计算机仿真技术研究了压力控制变量泵的动态响应,发现高压时泵输出压力和变量柱塞腔的压力波动较大,斜盘倾角同样存在振荡现象。

文献[2]对压力流量复合控制变量泵控制元件的模型进行优化,利用S i m ulink 仿真对系统进行性能预测和分析,但是柱塞泵的模型较为简化。

文献[3]采用AMES i m 对负载敏感泵进行建模,仿真分析了负载敏感阀的弹簧刚度、开口形状以及附加阻尼对负载敏感泵动态特性的影响,但仿真模型也采用了较简化的柱塞泵模型。

文献[4]主要介绍了ADAM S /AMES i m 联合仿真技术方法,利用两个软件的各自的优势,考虑了传统仿真方法中容易忽略的参数,提供了变量柱塞泵较为真实的仿真结果。

文献[5]采用虚拟样机技术,分析了配油盘位置与压力冲击,泵出口容积对压力脉动影响,以及柱塞运动特性与主轴应力应变情况。

变量柱塞泵的动态特性受到许多参数不同程度的影响,在参数优化方面已有较多的研究。

文献[6]在配油盘上加入了大阻尼的单向阀,用于改善柱塞腔压力快速切换时产生的压力突变现象,最终样机减小了输出流量脉动和气穴现象。

文献[7]对变量柱塞泵进行数学建模并得出了变量机构以及变量泵的控制增益的设计方法,但是忽略了斜盘转动惯量和运动阻尼。

文献[8]通过数学方程推导分析了在稳定情况下负载敏感泵内部各参数的取值范围,提出增加变量机构的阻尼来削弱负载敏感泵的振动,对后面的研究工作提供了重要指导。

本研究旨在研究负载敏感泵控制系统中阻尼孔和容腔的参数匹配对其控制特性的影响。

使用Pro /E 建立三维模型,ADAM S 建立动力学模型[9],并结合AM ES i m 的液压模型得到了负载敏感泵的虚拟样机[10]。

利用该虚拟样机对负载敏感泵恒压控制过程的压力偏差与控制稳定性进行研究与优化。

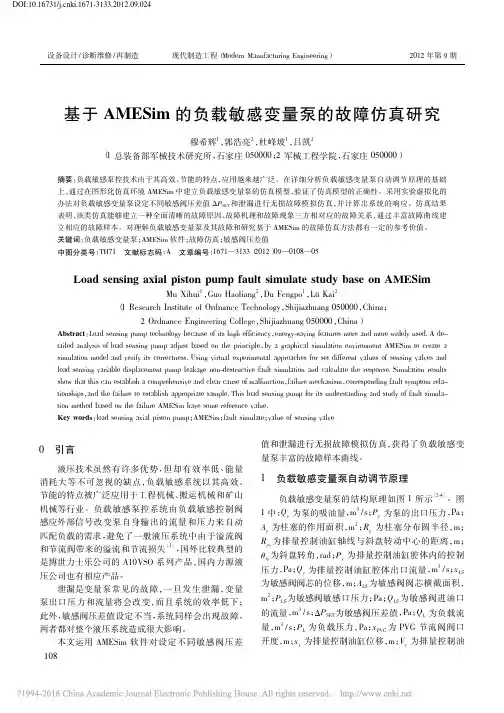

1 工作原理与理论分析负载敏感泵的控制原理图如图1所示。

从原理图可以看出,当负载压力较低时,比例节流阀5两端的压差 P 由作用在调节阀3上的弹簧预压缩力调定。

通过机械反馈原理保证节流阀阀口压差基本保持不变,因此泵输出的流量就由节流阀的阀口开度大小决定。

图1 负载敏感泵原理图1 变量柱塞泵;2 变量柱塞;3 调节阀;4 比例压力阀;5 比例节流阀;6 安全阀当负载压力达到比例压力阀4调定值时,比例压力阀开启,使得负载压力不再升高,泵进入恒压控制状态。

此时压力控制回路存在两个重要的阻尼孔R 1和R 5,稳态状况下均有流量通过,其流量关系为:Q R 1(1)此时,调节阀的稳态平衡方程为:PA y =K y (y +y 0)+F sy(2)式中: P 调节阀两端压差,A y 调节阀端面积,K y 调节阀弹簧刚度,y 阀口开度,y 0 弹簧预压缩量,F sy 阀口稳态液动力。

由于y /y 0 1,且忽略液动力F s y 的影响,则有 P K y y 0/A y ,即基本保持不变。

在恒压控制过程中,柱塞泵仅输出负载所需的最小流量,而比例节流阀阀口保持在设定开口大小,此时只有较小的流量经过比例节流阀,阀口压降非常小,所以近似有 P R 1 P 。

因此,阻尼孔R 1的大小直接决定了恒压控制的溢流流量大小。

溢流流量必须大于比例压力阀的最小稳定流量。

同时过大的阻尼孔R 1将导致阻尼孔R 5上的压力降增大,对比例压力控制非常不利,而且带来较大的发热量,造成额外的功率损耗。

鉴于此,阻尼孔R 1的大小应当使溢流流量略大于比例压力阀的最小稳定流量为佳。

负载敏感泵采用比例溢流阀作为先导压力控制阀,由于直动式先导溢流阀响应速度快,压力波动较大,而且柱塞泵本身就是一个波动源,必须采取措施防止恒压工作过程中泵的输出压力波动过大。

为了减小比例压力阀的波动带来的影响,可以借鉴电路中RC 滤波器的原理,在压力控制回路中加入压力1阶惯性环节,即在阻尼孔R 1与阻尼孔R 5之间设置适当大小的容腔V P ,比例节流阀出口、阻尼孔R 1与负载节流阀之间设置容腔V L 。

对阻尼孔稳态流量公式进行线性化,列出容腔V L 、V P 的增量化流量连续性方程分别为:k c 1A R 1(P P -P L )-Q L =V L sE P L (3)k c 5A R 5(P P 0-P P )-k c 1A R 1(P P -P L )=V P sEP P (4)式中:k c 1,k c 5 阻尼孔R 1、R 5的线性化流量系数;A R 1,A R 5 阻尼孔R 1,R 5的面积;P P 0 溢流阀入口压力;P P ,P L 容腔V P ,V L 的压力;Q L 负载流量。

对式(3,4)进行简化,得到1阶惯性环节的传递函数为:P PP P 01V Pk c 5A R 5E s +k c 1A R 1k c 5A R 5+1(5)P LP P1V Lk c 1A R 1Es +1(6)从式(5、6)可以看出,阻尼孔R 5与容腔V P 以及549 第5期马 冲,等:负载敏感液压泵稳定性仿真与参数优化阻尼孔R 1与容腔V L 分别构成了1阶惯性环节,起到一定的滤波效果,而且阻尼孔R 1、R 5直径越小,容腔V P 、V L 越大,则1阶惯性环节的时间常数越大,越有利于降低压力的波动性。

因此合理匹配阻尼孔R 1、R 5和容腔V P 、V L 是保证泵输出压力稳定的关键。

2 仿真建模液压泵属于液压系统动力源,因此在对液压泵的仿真研究时应当首先建立相对准确的模型,并且尽可能地考虑相关的细节特性。

在本研究中,为了更好地体现负载敏感泵的内部特性,结合Pr o /E 、ADAM S 和AM ES i m ,最后建立了负载敏感泵的虚拟样机。

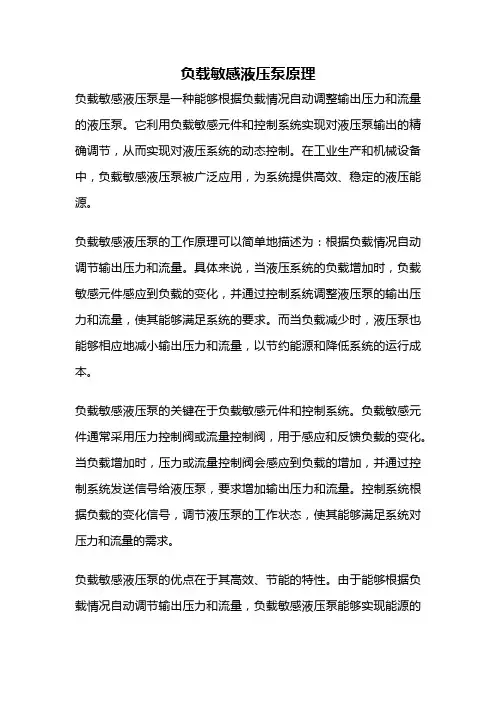

2.1 柱塞模型设斜盘的倾角为 ,轴的转角为 。

笔者分析了柱塞的运动过程,如图2所示,柱塞从初始的A 点转动到B 点位置时,投影在Oxyz 坐标系中为C 点。

可以得出柱塞在旋转的过程中,沿坐标系Oxyz 中x 轴的位移和速度为:x =-R tan ( )cos ( )v =x=R tan ( )si n ( )(7)图2 柱塞的运动分析从柱塞的运动速度方程可以看出,柱塞泵的输出流量波动属于其固有特性,因此建立较准确的柱塞模型是十分重要的。